六缸曲軸鍛件質量提升

文/高潔·遼寧機電職業技術學院

★項目支持:高職院校“雙師型”教師能力提升策略研究,JYLX2020010

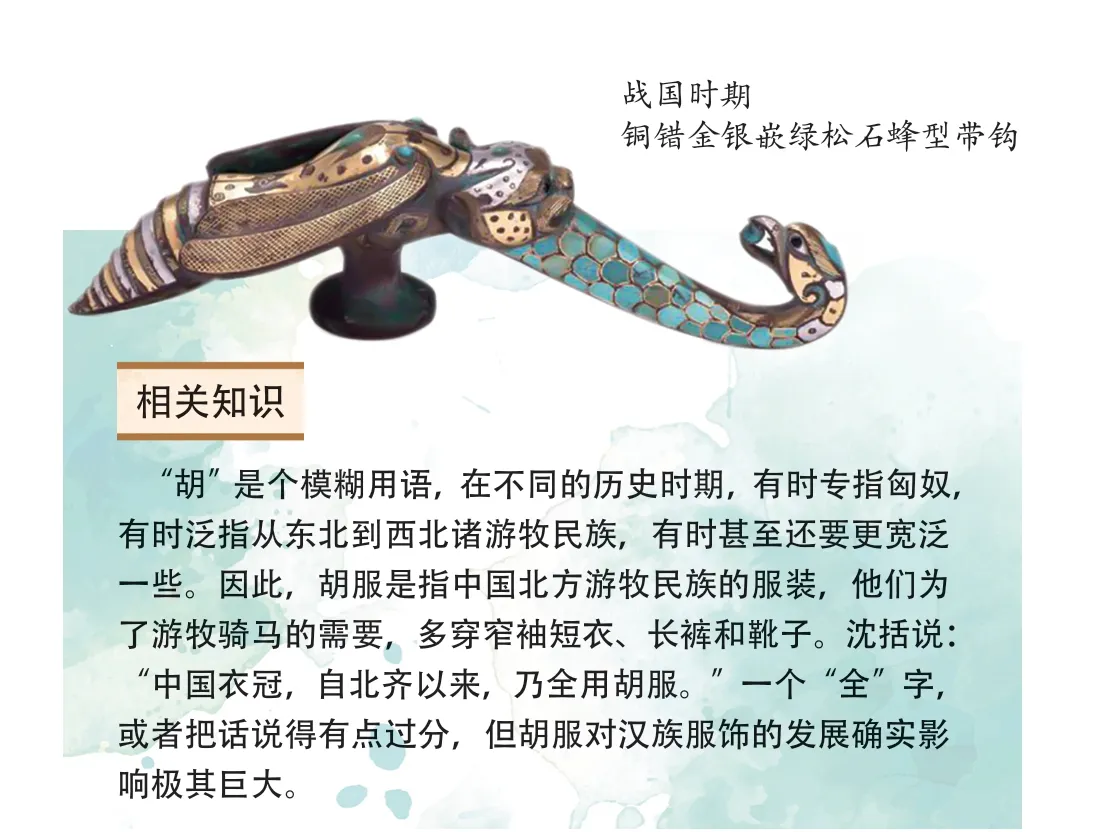

曲軸是發動機中最重要的零件之一,它輸出發動機的全部功率,將活塞的往復直線運動變成旋轉運動,用來驅動發動機其他零件進行工作。曲軸的工作環境非常惡劣,在工作時不僅承受活塞連桿組往復運動及旋轉運動的慣性力作用,還承受著周期性變化的爆發壓力,使曲軸長期處于彎曲、扭轉、壓力等循環應力的作用下,極易發生彎曲和扭轉變形,導致曲軸產生疲勞和裂紋,甚至斷裂。

圖1 曲軸旋轉運動的產生

曲軸容易產生疲勞及裂紋部位

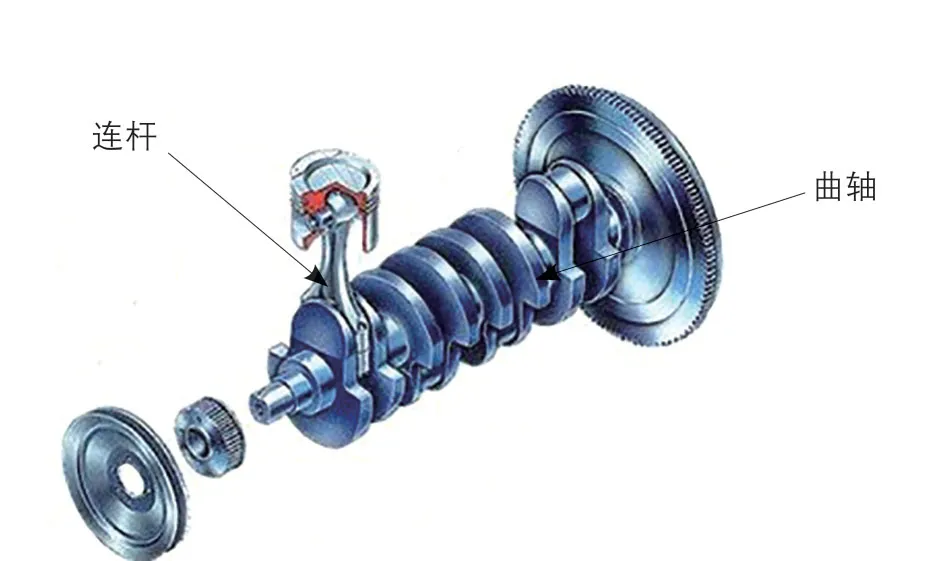

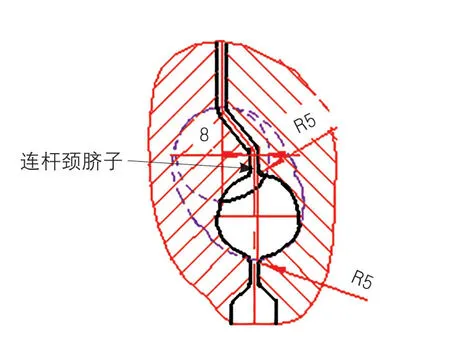

連桿是連接曲軸及活塞的零件,將活塞承受的力傳遞給曲軸,并將活塞的往復運動轉變為曲軸的旋轉運動,如圖1 所示。從圖1 可以看到連桿連接在曲軸連桿頸處,曲軸在連桿頸處受力大,極易產生疲勞及裂紋。拋開使用時產生疲勞及裂紋,在鍛造時連桿頸處也易出現裂紋,圖2 所示為曲軸連桿頸處剖切后顯示的裂紋,此處裂紋若不消除,極易造成曲軸斷裂報廢。

六缸曲軸連桿頸處鍛造裂紋分析

裂紋位置

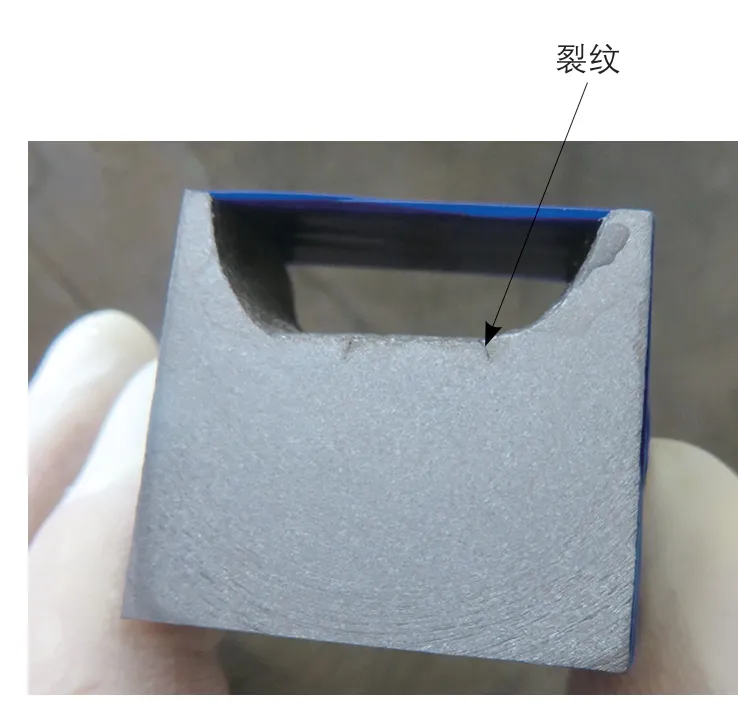

在鍛造時曲軸連桿頸處易出現裂紋的位置如圖3所示,一般位于連桿頸的檔部。

圖2 連桿頸剖切后顯示的裂紋

高潔材料成型專業群主任,高級工程師,獲得省級優秀科技成果獎1項、省級質量科技成果獎1 項、市級科學技術研究成果獎1項、市級科學技術研究成果獎1 項,擁有1 項專利。

原因分析

⑴六缸曲軸及模具結構。

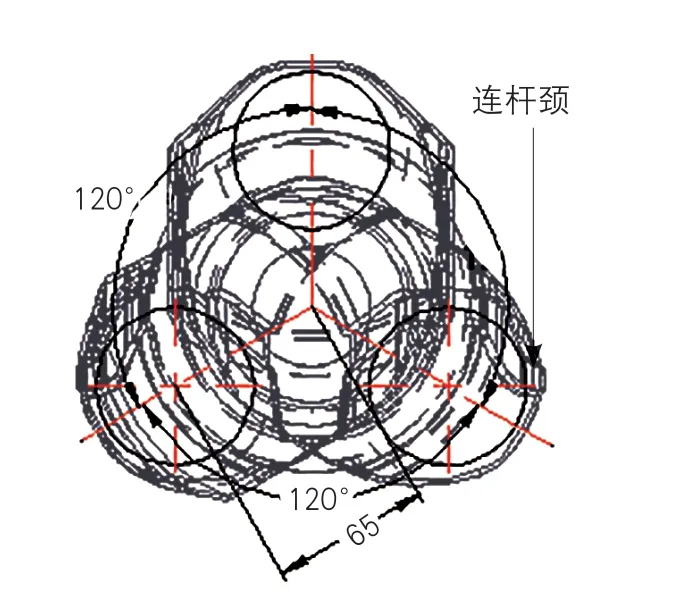

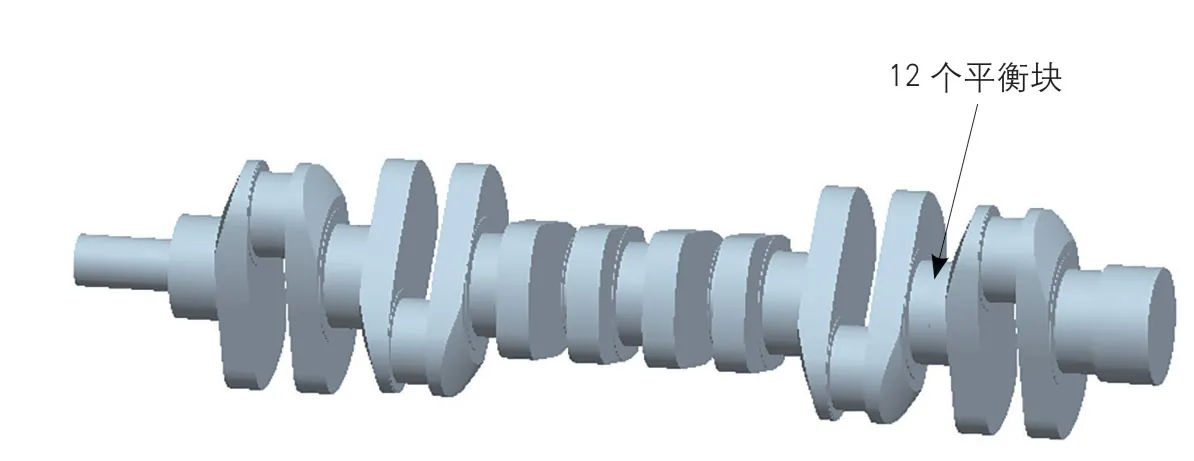

圖4 所示為某六缸曲軸鍛件三維立體圖,其連桿頸互成120°,如圖5 所示,曲柄半徑為65mm,主軸頸直徑為86mm,連桿頸直徑為75mm。

六缸曲軸鍛造時可采用整體式鍛造或扭拐式鍛造,當然采用扭拐式鍛造需要有扭拐機。扭拐式鍛造原理是將曲軸連桿軸頸鍛造成180°夾角,在扭拐機上將連桿軸頸扭成120°夾角。使用扭拐設備會增加較大成本,只有整體鍛造成形困難時才考慮使用扭拐設備,如生產斯太爾曲軸。由于該曲軸有12 個較大的平衡塊,如圖6 所示,在不具備扭拐設備前提下平衡塊很難鍛造飽滿。整體模鍛此六缸曲軸時連桿頸檔部預鍛模具結構如圖7 所示,將檔部儲存8mm 左右高度的余料,以便終鍛時該處有足夠的材料填充平衡塊及連桿頸檔部,以減少連桿頸裂紋并使平衡塊飽滿成形。

圖3 曲軸連桿頸處易出現裂紋的位置

圖5 互成120°角的曲軸連桿頸

圖6 有12 個較大平衡塊的斯太爾曲軸

圖7 連桿頸檔部預鍛模具結構

⑵裂紋產生原因。

此六缸曲軸即使預鍛模具連桿頸檔部臍子下降,高度達到10mm,鍛后連桿頸檔部仍存在裂紋。該六缸曲軸鍛造工藝為感應加熱-預鍛-終鍛-切邊-校正,下料規格為φ118mm×880mm,預鍛及終鍛位于同一臺壓力機上。裂紋產生的主要原因有二:一是連桿頸檔部余料不足,在鍛造時該處上模凸起處首先與棒料毛坯接觸,致使毛坯在該處材料減少過多;二是曲柄半徑過大,造成連桿頸外部與毛坯料距離較遠,成形困難,如圖8 所示尺寸L。以上兩個原因使連桿頸檔部成形時材料流動劇烈,材料由預鍛向外流動到終鍛向內流動,極易產生裂紋。該裂紋若在鍛造時沒有解決,在熱處理前則需要酸洗修磨,不僅降低產品質量、提高成本,還存在較大的安全隱患,因為人工修磨裂紋并不能保證完全將其修磨掉,且有的裂紋酸洗后可能難以發現。

裂紋解決

產生裂紋的主要原因中,第二個原因曲柄半徑較大是不能改變的,只能在造成裂紋的第一個原因上想辦法,即修改預鍛模具結構,使預鍛時該處儲存足夠多的材料,以解決曲柄半徑過大連桿頸成形困難的問題。經過不斷的修改,最終連桿頸檔部預鍛模具結構如圖9 所示,其連桿頸檔部上模凸起處基本完全削掉,并增大連桿頸處圓角半徑至12mm(原為R5mm),以儲存更多的材料。

結束語

在預鍛模具結構設計中,一般要考慮預鍛后的毛坯滿足終鍛成形優良,避免因預鍛坯料不足使鍛件出現折疊等缺陷,即預鍛時要在終鍛難以充滿部位儲存足夠多的材料以滿足終鍛鍛件成形。在設計中為了使預鍛模具儲存一定的材料,常用的設計方法為:降低預鍛模具臍子的高度,減小臍子寬度,并增大臍子圓角,同時將預鍛分型面圓角增大,以儲存更多的材料,利于終鍛成形。