采煤機殼體打壓工裝的設計

屈嬋嬋 李 健 李 梓 趙志芳

( 西安煤礦機械有限公司,陜西 西安710200)

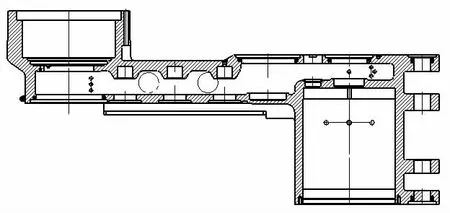

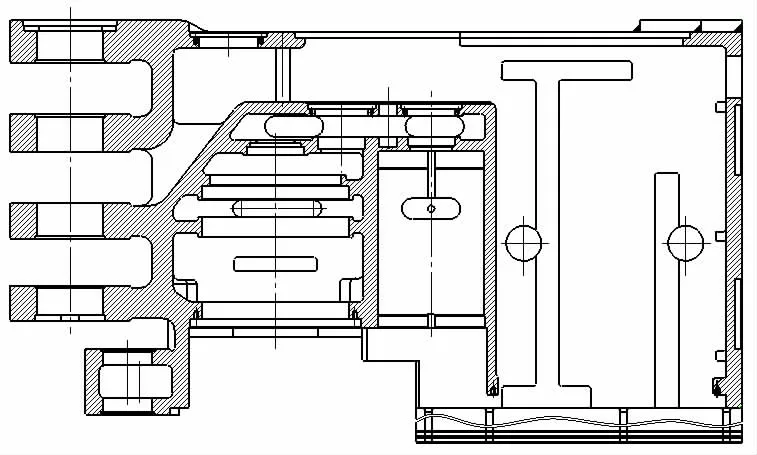

采煤機搖臂殼體、牽引部殼體均為形狀復雜的鑄造結構件,是采煤機截割動力與行走動力的傳動機構。傳動時主要通過殼體內腔齒輪減速和行星機構減速傳輸動力,因此殼體內腔是封閉的傳動、潤滑裝置結構。目前因受鑄造技術水平及殼體結構影響,加之粗加工后傳動內腔殼體需進行整體調質處理,為防止在精加工后殼體上還殘留部分細小的縮松、砂眼、裂紋等缺陷,現需要在殼體完工后對整個內腔進行打壓試驗,從而保證殼體安裝完畢加載試驗時或是在用戶使用中不會出現漏油現象,殼體內腔如圖1、圖2 所示。

圖1 搖臂殼體內腔示意圖

圖2 牽引部殼體內腔示意圖

工裝設計目的:針對鑄造現有技術中的不足及不可避免的缺陷存在,設計一種采煤機殼體打壓工裝,便于安裝和拆卸,通過封堵器對待打壓殼體上與其內腔相貫通的傳動行孔進行封閉,并在封堵器和待打壓殼體之間設置有O 型密封圈,密封效果能直觀、準確地發現滲漏點,對缺陷部位可一次性徹底反饋,減少殼體傳動內腔鑄造缺陷,解決殼體漏油問題。保證殼體在部件安裝試驗前發現缺陷并及時進行返修,減少不必要的重復拆裝,從而縮短加工周期。

工裝設計方案:參考產品設計技術要求,結合產品結構特點,在殼體精加工完成后,對殼體內腔進行打壓試驗,壓力0.5MPa 保壓15 分鐘,確定以下設計方案:

①每個與待打壓殼體的內腔相互貫通的傳動行孔內均設置有一個封堵器,每個所述封堵器和與其對應的傳動行孔的孔壁之間均設置有O 型密封圈,封堵器的定位外圓上沿其徑向開設有供O 型密封圈卡裝的環形密封槽,待打壓殼體上部的一個封堵器上開設有與內腔相貫通的進水螺紋孔。

②封堵器為外部臺階堵、外部直堵頭和內部直堵頭中的一種或兩種以上的組合。堵帽上還對稱設置有兩個起吊孔,兩個起吊孔與多個螺栓緊固孔布設在同一圓周上。

③殼體打壓時應將殼體平放在打壓架上,內腔注滿水,用打壓泵按技術要求壓力進行打壓試驗,應方便檢驗人員查看;

工裝設計:

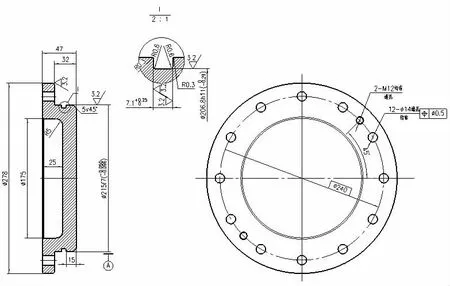

①封堵器的設計:

a.封堵器材質:45;熱處理:調質HB240~280;發藍處理;

b.封堵器定位軸徑由殼體定位孔決定,與殼體定位孔徑名義尺寸相同,公差取f7;粗糙度3.2;軸端倒角2X45°;臺階根部R1;

c.定位軸密封槽的設計,先確定密封槽寬度(由密封圈直徑確定),再根據活塞密封溝槽標準相應尺寸確定密封槽尺寸直徑,公差取h11;粗糙度3.2,寬度尺寸公差、槽內圓角及同軸度要求按標準執行;(注意:密封槽軸向位置及密封圈直徑的確定要大于或等于殼體工況狀態所需位置要求)

d.封堵器外形尺寸及厚度按相應安裝處止口尺寸及形狀而定,周邊外形單邊均留1mm 余量;螺孔數量、大小及位置均按殼體相應尺寸確定,安裝時使用GB/T5783 螺栓聯接緊固于殼體上,保證安裝順利進行;封堵器上增加相應的便于拆裝的起吊孔;

e.依據封堵器大小在端蓋上設計相應大小的減重凹孔;

f.封堵器密封設計示意圖如圖3 所示。

②殼體上封堵器的定位、緊固方式各有不同,應視殼體所固有結構而定,有條形對稱壓板式、單側偏心壓板式、有內側連接固定支撐桿式等,但其密封設計思路同上述封堵器的設計原理,此處不再贅述。

圖3 封堵器設計示意圖

圖4 搖臂殼體打壓工裝

③殼體上所有與內腔貫通的螺紋孔、油標孔、觀察孔、泄漏孔等獨立的小孔均需進行封堵,采用JB/ZQ4444 螺塞與JB/ZQ4454 密封墊組合封堵。

④進水口常用M18X1.5,進水口的位置應設計在殼體打壓放置較高部位的封堵器上,使打壓時能給內腔注入較多水,縮短打壓輔助時間。

打壓工裝安裝使用:殼體打壓工裝在安裝過程中,應先將殼體大面(搖臂殼體大面指0 面,牽引部殼體大面指小孔端面)行孔密封堵裝入,安裝時先將O 型密封圈裝于行孔密封堵上,再涂黃油將行孔密封堵裝于殼體上,用螺栓堅固;然后將所有單個孔按相應密封件進行封堵;最后只剩留有進水口的密封堵,將腔內注滿水,再裝入帶有進水口的密封堵,并進行緊固。所有打壓工裝全部裝好后,接入打壓泵按技術要求壓力進行殼體打壓試驗。完整的搖臂打壓工裝如圖4 所示。

工裝設計優點:

①通過封堵器將待打壓殼體上與其內腔相貫通的傳動行孔進行封閉后進行殼體的打壓試驗,進而檢測待打壓殼體內腔鑄造缺陷,操作便捷,適用范圍廣泛,能夠減少不必要的重復拆裝,從而縮短加工周期。

②通過在封堵器和與其對應的傳動行孔的孔壁之間均設置有O 型密封圈,能夠提高待打壓殼體的整體密封性,進而減少了待打壓殼體的鑄造缺陷及漏油的返修率,防止不合格品進入市場,確保了待打壓殼體的產品質量。

③通過在封堵器的定位外圓上開設的環形密封槽用于安裝O 型密封圈,便于對O 型密封圈進行定位,能進一步提高密封效果。

④打壓工裝的使用縮短了滲漏靜置8 小時的工期,縮短了加工周期,提高了生產效率。

綜上所述,此種設計理念及設計方案,能夠有效檢驗殼體鑄造缺陷,快速、準確、直觀發現滲漏點,對缺陷部位精準定位,利于返修,減少多次返工的問題發生,進而保證產品質量。