動車組輪座拉傷成因分析及解決對策

鄒生敏

(中國鐵路武漢局集團有限公司 湖北 武漢 430064)

動車組輪對是動車組走行部的關鍵部件,其組裝質(zhì)量好壞直接關系到動車組運行安全與否。因此,車輪退卸和輪對組裝作為輪對生產(chǎn)的重要環(huán)節(jié),如何保證車輪退卸、組裝質(zhì)量,減少或杜絕車輪壓裝的質(zhì)量問題,需要通過對車輪退卸、壓裝拉傷的原因進行分析,提出預防措施和建議。

1 車輪退卸壓裝原理

1.1 車輪退卸

動車組車輪退卸是通過46#抗磨液壓油加壓注油方式在數(shù)控車輪退卸機上進行退卸,通過注入高壓油,使輪座與輪轂配合面形成油膜,降低接觸摩擦阻力,通過較小軸向力實現(xiàn)車輪與車軸分離。退卸時,操作者操作設備將輪對置于工作臺上,將高壓油泵管接頭(G1/4″)連接到車輪注油螺孔內(nèi),調(diào)節(jié)注油壓力(110 MPa~125 MPa)并啟動高壓油泵進行注油,觀察輪轂與輪座結合部位的出油情況,待液壓油均勻從輪轂與輪座結合部位滲出時,操作設備退卸車輪。

注油壓力調(diào)整主要視液壓油在保壓過程中是否能夠沿輪轂與輪座結合部均勻流出而定。正常條件下,注油壓力一般為110 MPa,在保壓過程中,若輪轂與輪座結合部滲油不均勻或無液壓油時,則可按每次調(diào)整注油壓力5 MPa后再進行注油退卸,注油壓力最大不超過125 MPa;若注油壓力達到125 MPa,結合部滲油不均勻或無液壓油時,則可將保壓時間延長至5 min再退卸。

1.2 車輪壓裝

動車組車輪壓裝是車輪輪轂與車軸輪座通過過盈配合冷壓方式在車輪壓裝機上進行壓裝,壓裝標準為0.001 0dm≤j≤0.001 5dm+0.06(dm是指以mm為單位的平均直徑)。壓裝前,需對車軸輪座進行打磨,打磨完成后用白布蘸清洗劑清洗干凈。壓裝時,在輪座和輪轂孔表面上均勻涂抹Molykote G-n plus潤滑劑,并用干凈白布擦拭潤滑劑,擦拭后,肉眼觀察表面潤滑劑需隱約可見,10 min內(nèi)完成壓裝。壓裝時,調(diào)整車輪組成的靜不平衡位置在同一平面內(nèi),方向一致,壓裝以約140 mm/min的恒速進行。壓裝過程中,須保證壓裝曲線均勻、連續(xù),且趨勢逐漸增大。當壓裝軸向位移達30 mm內(nèi)須起噸,且起始噸位不超過248.3 kN。當壓裝越過車輪油槽時,壓裝力允許下降,且軸向位移在25 mm內(nèi)壓裝力須恢復上升,軸向位移越過25 mm后壓力值應不低于下降前的最大壓力值,越過油槽前后的壓力值變化不超過50 kN。

2 問題的提出

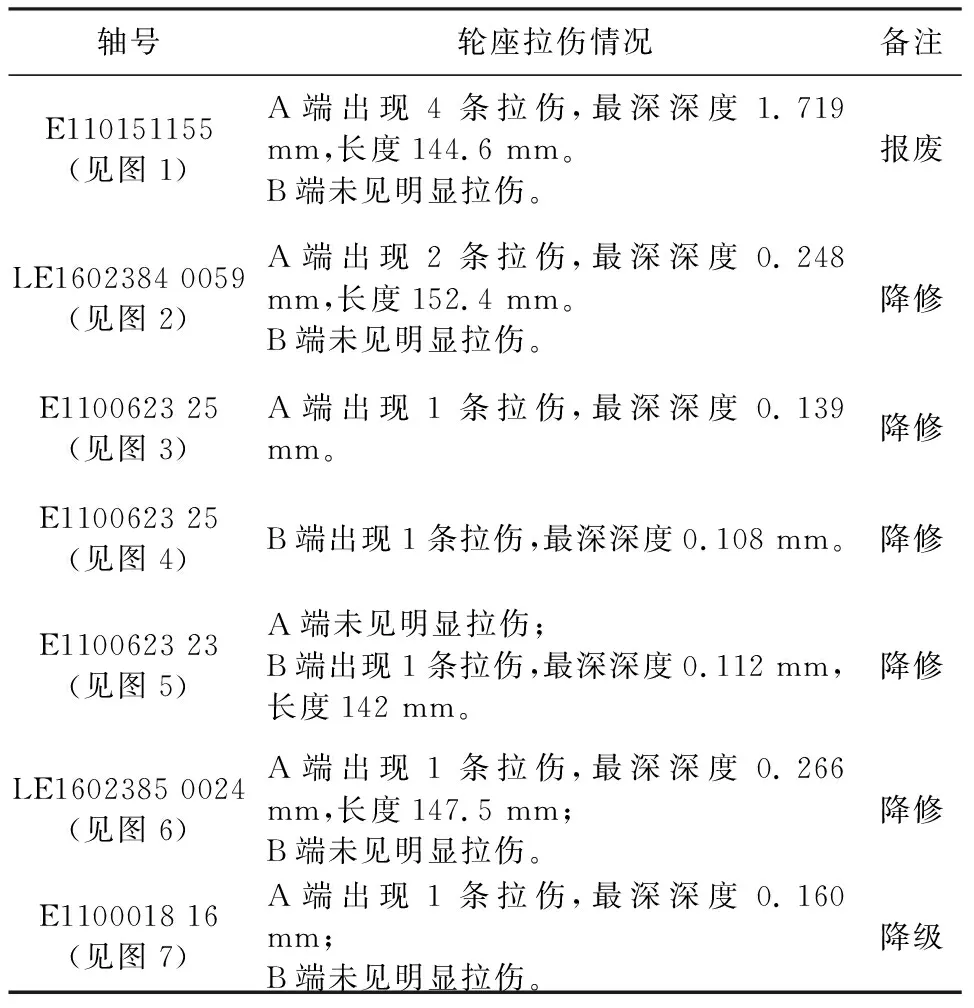

2019年10月8日,中國鐵路武漢局集團有限公司CRH380AL-2636動車組入武漢動車段四級檢修,該列動車組轉(zhuǎn)向架檢修車輪退卸工序中,發(fā)現(xiàn)存在批量車軸輪座拉傷現(xiàn)象。整列車共退卸56條輪對,拉傷情況如表1所示。

3 原因分析

通過對拉傷形狀的判斷,可以分為壓裝拉傷、退卸拉傷和退壓拉傷3種情形。

表1 車軸輪座拉傷情況統(tǒng)計

圖1 E110151155號車軸輪座圖2 LE1602384 0059號車軸輪座

圖3 E1100623 25號車軸輪座A端圖4 E1100623 25號車軸輪座B端

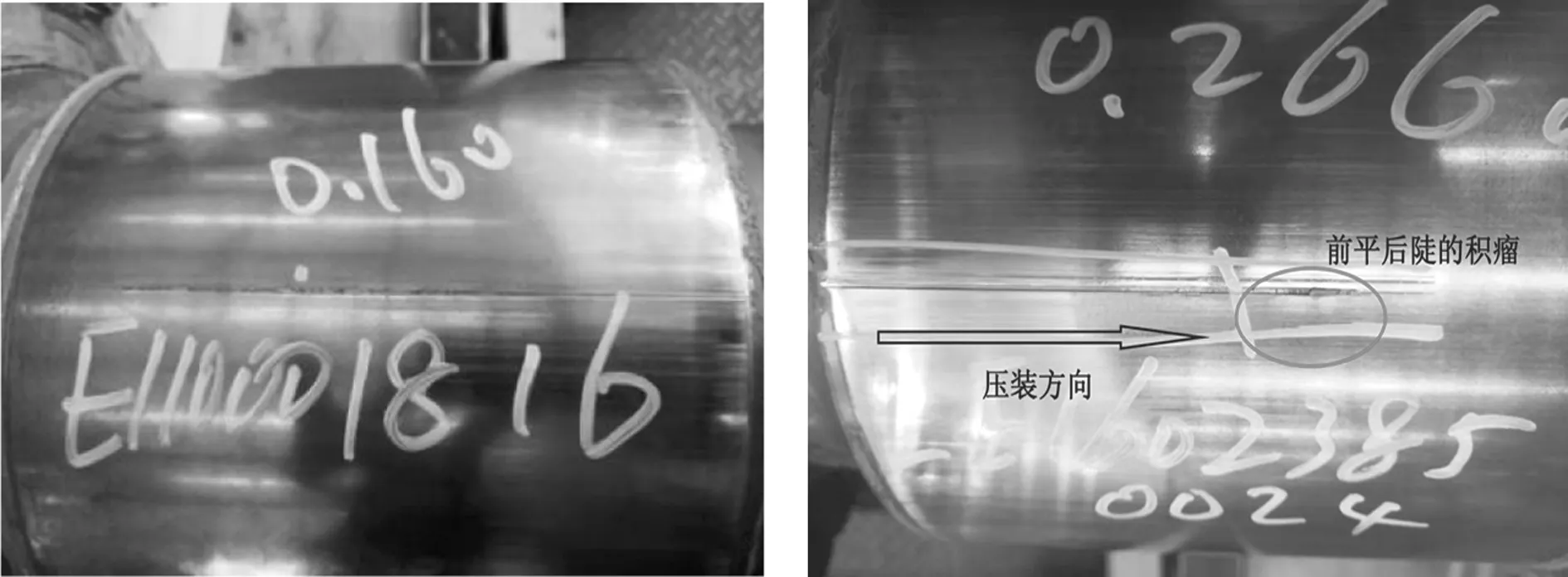

圖5 E1100623 23號車軸輪座圖6 LE1602385 0024號車軸輪座

(1)壓裝拉傷。車輪壓裝過程中,若拉傷積瘤是沿壓裝方向產(chǎn)生,則拉傷方向表現(xiàn)為前平后陡,如圖8所示。

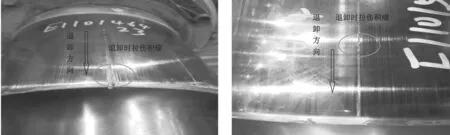

(2)退卸拉傷。車輪退卸過程中,若拉傷積瘤沿退卸的方向產(chǎn)生,則拉傷方向表現(xiàn)為末端積瘤,如圖9所示。

(3)退壓時均拉傷。壓裝時已拉傷,退卸時拉傷屬于2次拉傷,則拉傷積瘤會出現(xiàn)為前平后陡,且沿退卸方向存在撕裂現(xiàn)象(見圖10)。

圖9 退卸拉傷積瘤 圖10 二次拉傷積瘤

針對車軸拉傷形成的情況,造成車軸拉傷的主要原因有:

(1)粗糙度影響壓裝質(zhì)量。車輪壓裝時,由于輪座與輪轂孔配合面粗糙度大小直接影響壓裝質(zhì)量,當表面粗糙度大時,壓裝過程中的實際接觸面積就小,易產(chǎn)生塑性變形,接觸面局部溫度劇增,破壞表面潤滑脂,導致接觸面峰點黏著,剪切強度高,相對滑動時,易產(chǎn)生拉傷。在過盈配合壓裝中,過盈量大則壓裝力大,當壓裝力隨著溫度增大達到臨界值時,潤滑脂因溫度而失效,致使壓裝拉傷,輪座與輪轂孔配合面粗糙度大小及潤滑脂的涂抹質(zhì)量均會造成輪軸拉傷,所以,在安全的前提下,保證表面粗糙度的一致性,均勻涂抹潤滑脂,可減少或杜絕輪軸表面拉傷發(fā)生[1]。

(2)過盈量影響壓裝質(zhì)量。車輪壓裝時,過盈量大小直接影響軸與孔間的摩擦力大小,從而影響壓裝時的壓力噸數(shù),因此,輪座或輪轂孔的配合尺寸大小會直接影響過盈量大小,所以,如何準確測量和計算出配合尺寸也是減少退壓拉傷的關鍵因素,其主要是采用高精度測量工具,同時采用多測點(面)的方法消除測量誤差,使得退壓誤差在允許范圍內(nèi),從而降低拉傷概率[2]。

(3)壓裝機夾緊中心線和輪對車軸中心線未成同一直線。在壓裝操作過程中,應保證壓裝設備頂針與車軸軸端中心孔保持在同一直線上,不至于壓裝時存在夾角,壓裝時頂偏,重點如下:①要保證壓裝設備頂針與車軸軸端中心孔在規(guī)定的磨耗范圍內(nèi);②輸送車軸輔助工裝能夠自動補償自身輸送機構磨耗帶來的偏心。

(4)輪座與輪轂孔間密封不嚴或夾雜銹蝕異物。輪對在運用過程中,當輪座與輪轂孔間密封不嚴時,長期處于潮濕環(huán)境下,輪座與輪轂孔間易生銹,退卸過程中生銹部分易脫落形成夾雜,導致退卸時拉傷。

(5)輪座與輪轂孔結合面滲油不均勻。退卸時,如注油后不均勻滲油,退卸力異常增大,退卸時有異常聲響等,均可導致材料的擠壓變形,致使車輪退卸拉傷。

4 改進措施

從以上原因分析,結合運用檢修實際情況,制定針對措施如下:

(1)嚴格控制幾何形狀尺寸, 落實輪對組裝工藝, 統(tǒng)一測量部位, 使輪座、 輪孔相對應的尺寸準確。從輪座兩端起至(20±5)mm的位置和從輪座外端起(靠近軸承端)至(75±5)mm的位置,每個截面測量4次(每隔90°測量一次),共測量3個截面12組數(shù)據(jù),計算得出壓裝過盈量, 確認無誤后組織壓裝。

(2)嚴格控制中心孔磨損定位精度。工件吊裝前須先將車軸兩端清理干凈,確認輪轂孔與輪座中心在允許誤差范圍內(nèi),同時確保頂尖、中心孔潤滑油清潔, 防止砂粒等雜物影響壓裝精度。

(3)嚴格把控結合面粗糙度。用3M牌80#以上砂紙沿與軸向呈45°方向?qū)⑤喿砻娲蚰ヒ恢埽缓笱亓硪粋?cè)45°方向打磨一周,使輪座表面呈90°交叉網(wǎng)格狀紋路,并用120#以上砂紙打磨車軸輪座部位,倒角部位圓弧過渡。

(4)強化處置過程的清潔度。在車輪退卸時,為減少銹蝕脫落等雜物對車輪退卸造成的拉傷,在退卸前,需對輪座與轂孔結合部位的間隙及注油孔進行徹底清潔,重點采用高壓風清理銹跡雜物,并用干凈的吸水紙進行擦拭,確保表面無顆粒物雜質(zhì),徹底清理干凈。

(5)嚴格控制退卸滲油量、保壓時間及退卸位移。車輪注油退卸時,當油沿車輪內(nèi)外兩側(cè)均勻滲出,且出油速度及出油面積達到2/3以上,則可判斷退卸正常,可進行退卸操作。若出油面積及出油速度存在差異時,可使注油保持1~3 min后,再暫停注油1 min,這樣反復1~3次后,若出油面積滿足2/3以上時,可操作設備進行退卸。退卸時須檢查退卸表面狀態(tài),若無拉傷,可正常進行退卸,并嚴格控制退卸力F應滿足200 kN 通過分析車輪退卸、壓裝過程的拉傷原因,嚴格控制幾何尺寸、定位精度、粗糙度和清潔度及滲油量,可有效防止車輪退卸壓裝時的拉傷,提高車軸使用壽命,消除輪對潛在安全隱患。5 結束語