淺談大型體育場鑄鋼件制作工藝及質量控制

董世偉 尚文彪 位高仲

上海寶冶集團有限公司 上海 200941

引言

管桁架結構跨度和高度的不斷增加,使得節點和構造復雜程度不斷增大,傳統相貫節點難以滿足需求。在關鍵的節點上,往往需要有很高的強度、耐性、塑性和可焊性。而鑄鋼件的使用,正避免了桿件焊接時的殘余應力較大的問題,又方便了施工,可以更加便利的保障施工質量,因此鑄鋼件取得了越來越多的過程應用。

安陽市文體中心體育場為大型公共建筑,鋼結構主要內容為管桁架屋蓋,節點形式復雜。該結構主要由主承重結構、環向結構和支撐體系組成。主承重結構懸挑達45m,截面為正三角,懸挑桁架結構支撐于下部四叉柱上,通過四叉柱交叉點將受力傳遞到支座處。相貫節點較為復雜,尤其在四叉柱位置甚至與八至十個不同管相貫,為了保障結構的安全性,經節點有限元計算將四叉柱附近的關鍵節點使用鑄鋼節點。目前,體育場每榀主桁架上有8個鑄鋼件,總共608件,材質為G20Mn5QT,鑄鋼件的質量影響整個管桁架結構的施工質量。

1 鑄鋼件制作工藝

鑄鋼件的制作工藝依照先后順序主要包括有:鑄鋼件的圖紙確認、鑄鋼件鑄造工藝方案制定、鑄鋼件模型制作、鑄鋼件模型檢測、模型檢測合格、鋼水熔煉(熔爐前爐成分檢測、熔煉鋼水成分檢測)、砂型制作(與鋼水熔煉同時進行)、鋼水澆筑、鋼水成分終檢、鑄鋼件清理、鑄鋼件熱處理(試棒隨爐熱處理、機械性能檢測)、鑄鋼件打磨、修補(鑄鋼件外形尺寸檢測)、鑄鋼件質量檢測(鑄鋼件磁粉檢測、鑄鋼件超聲檢測)、鑄鋼件涂裝。

在鑄鋼件制作過程中針對該工程鑄鋼件節點的造型特點,根據鑄鋼件常出現的質量缺陷[1],在制作過程中應著重主要模型制作、砂型制作、冶煉澆筑三方面的制作工藝,才能保證最后成品的制作質量。

圖1 典型鑄鋼件節點

2 關鍵工藝質量控制

2.1 模型制作

本項目的鑄鋼件主要集中在復雜節點位置,尺寸偏差應符合現行國家標準CT13級的要求[2],相鄰兩軸線角度偏差為30′。現場采用根據圖紙制作加工程序,中心節點采用機床機械加工,外管采用人工切割,再進行拼裝,在節點處進行硬化,最后進行表面的硬化及編號,在投入使用之前再進行模型檢測。最后能夠滿足規范要求的角度偏差范圍再投入使用。

圖2 模型制作工藝

2.2 砂型制作

本工程鑄鋼件節點分叉較多,砂型在投放后不易取出,因此選用泡沫制作后的消失模制作砂型。砂型制作的原料一般為的二氧化碳水玻璃鉻鐵礦砂和二氧化碳水玻璃石英砂,石英砂的SiO2含量應大于96%,含水率小于2%,一般采用化學分析法檢測SiO2的含量,烘干法檢測含水率。鉻鐵礦砂采用南非進口鉻鐵礦砂。Cr2O3的含量大于36%。

圖3 砂型制作工藝

為避免影響到砂型的精度,在砂型制作完成后,用高溫鐵棒將模型切開來取出模型。鑄鋼件管芯呈中空,制作砂芯時,首先由程序制作好的模具中進行人工制作。在制作模型時,管口位置一般會多做一段同砂芯尺寸相同的模型,可確保成型的砂型的中心位置更加精確。砂型制作時,吊芯位置為整個砂型制作中最關鍵的位置,本工程中節點分叉交出,會有分叉管處于砂型砂箱中,會有部分的砂芯處在砂箱中處于懸空狀態而形成吊芯,因此制作吊芯的過程中,除了頂部需要使用鋼絲固定,還需要在四個方位靠近節點位置進行固定。

2.3 冶煉與澆筑工藝

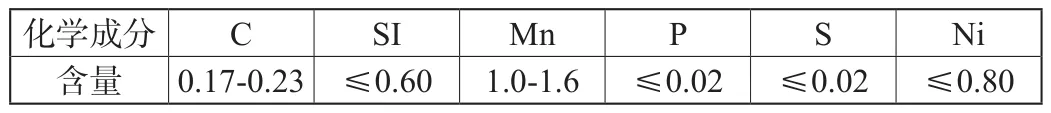

體育場鑄鋼件的材質為G20Mn5QT,其化學成分的含量對鑄鋼件質量起到了決定性因素。在冶煉時,嚴格控制碳、硫、磷等化學元素的含量,參照歐盟標準DIN EN 10293,相關的化學元素如下表。

表1 鑄鋼件相關化學成分要求

為保證鑄鋼件的相關化學成分控制在標準要求內,需嚴格遵守低合金鋼電弧爐的操作規程,廢鋼采用低合金鋼下腳料以保證鋼水原始的純凈度。等待鋼水化清后,對碳和磷進行化驗,不足0.30%時補足脫碳量。在鋼水氧化的末期對磷的含量進行化驗,脫到0.005%以下可達到還原期。還原期的白渣應穩定十分鐘后進行化學成分的檢測并進行調整,達到相關化學成分要求的標準后出鋼。在出鋼后還要進行化學成分終檢,本項目鑄鋼件的化學分析依照標準[3]的要求采用直讀光譜儀(OBLF)進行檢測分析,作為該爐鑄鋼件的最終化學成分數值。

鑄鋼件的容易出現的質量通病如易產生缺陷和均勻性差,大多是因為澆筑工藝不達標,鑄鋼的熔點較高流動性差,鋼水容易發生氧化而最終形成縮孔、裂紋、粘砂等質量缺陷[4]。因此需重點對澆筑溫度進行控制,首先出鋼的溫度應達到1600度以上,在澆注時控制在1580度左右。前期澆注時,速度適當要快一些。當鋼水上升至冒口位置處時,放慢澆筑速度直至澆滿。隨后在冒口處加入保溫劑,延長鋼水凝固時間,避免產生裂紋。在澆筑時應注意,隨爐澆注試棒3組,一拉三沖為一組。

3 結束語

鑄鋼件在大型體育場館中應用越來越普遍,鑄鋼件的質量影響著整個工程的安全性。安陽文體中心體育場的鑄鋼件在制造時,對初期模型和砂型制作的質量控制保障了鑄鋼件節點的精度,對冶煉澆筑的質量控制保證了鑄鋼件成型后化學成分合格,物理強度達標。通過嚴格控制模型制作、砂型制作、冶煉與澆筑這三道關鍵工序,最終確保產品質量合格。