4 200 r/min臥螺離心機轉鼓和螺旋輸送器結構參數優選

張增年,席建秋,劉東方,李華川,蔣 銳,劉少胡,甘泉泉

(1.中國石油川慶鉆探工程有限公司,成都 501051;2.四川寶石機械專用車有限公司,四川 廣漢 618300; 3.長江大學 機械工程學院,湖北 荊州 434023)

臥式螺旋卸料沉降離心機(以下簡稱臥螺離心機)是離心機中的后起之秀,被稱為離心機中的多面手。臥螺離心機是一種高效的離心分離設備,主要用于石油化工以及食品領域的固液、液液分離[1-2]。相對于其它脫水設備,臥螺離心機具有處理量大、自動化程度高、分離效果好等特點[3-4]。但是,隨著油氣開采中鉆井液需要分離的固相粒徑越來越小,需要研制一種高轉速臥螺離心機。

為優化離心機的工作穩定性和振動特性,國內外學者開展了大量的研究工作。劉洪斌[5]等人分析了不同處理量、轉速和轉速差對分離效率的影響,計算了工作情況下螺旋輸送器應力和變形情況;周知進[6]等人針對轉鼓在不同內徑、約束以及壁厚參數下轉鼓的振動頻率和模態變形進行了計算,得到了轉鼓壁厚和應力關系;Giuseppe[7]等人采用試驗方法研究了臥螺離心機對不同油水混合比和差速時的分離效果,分別得到了最佳分離效率時的轉差速和油水比;Ruofeng Song[8]等人研究了臥螺離心機在運輸顆粒負載時應力狀態,建立了轉鼓和螺旋輸送器的平衡方程,得到了離心機部分參數的合理范圍;Alessandro[9]等人開發了數學模型用來預測離心機液液分離或固液分離,并對模型進行了驗證推廣;辛舟、朱桂華[10-11]等人針對臥螺離心機的差速結構進行分析,對機構傳動比、傳動效率以及功率損失等參數進行了計算分析,得到了適應的最佳離心機差速;張建中、荊寶德[12-13]等人通過分析不同的轉鼓半錐角對螺旋輸送器的分離效果影響,優選了臥螺離心機的最佳轉鼓錐角。

上述研究主要是針對低轉速離心機開展的相關研究,而對于3 900 r/min高速離心機并不一定適用。為提高3 900 r/min高速離心機安全性和分離效率,有必要對高轉速臥螺離心機轉鼓和螺旋輸送器進行設計計算,優選轉鼓和螺旋輸送器的最優參數,為3 900 r/min高速離心機優化設計提供依據。

1 數值計算模型建立

1.1 模型網格無關性分析

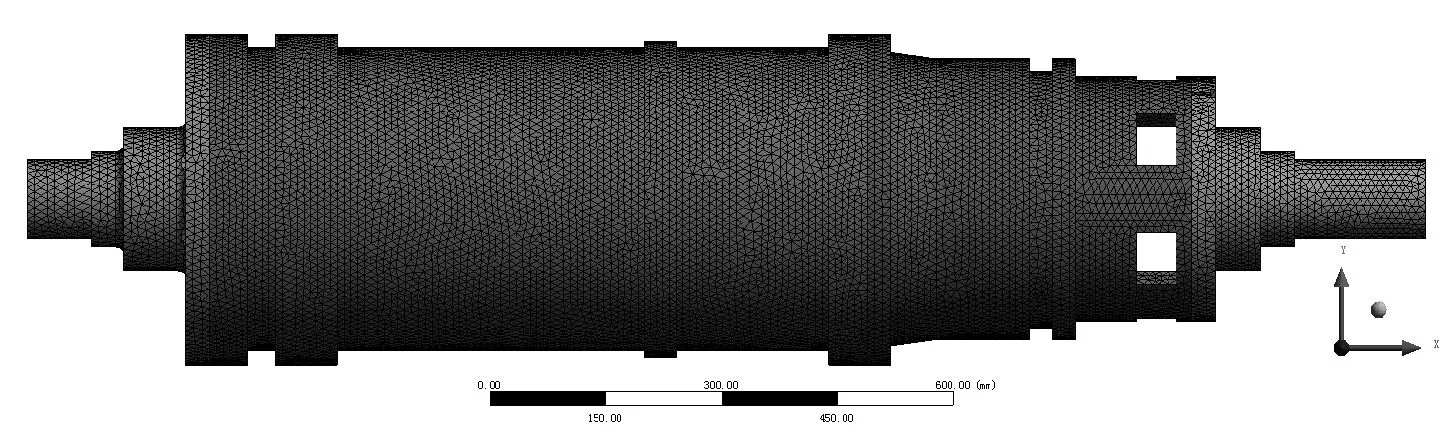

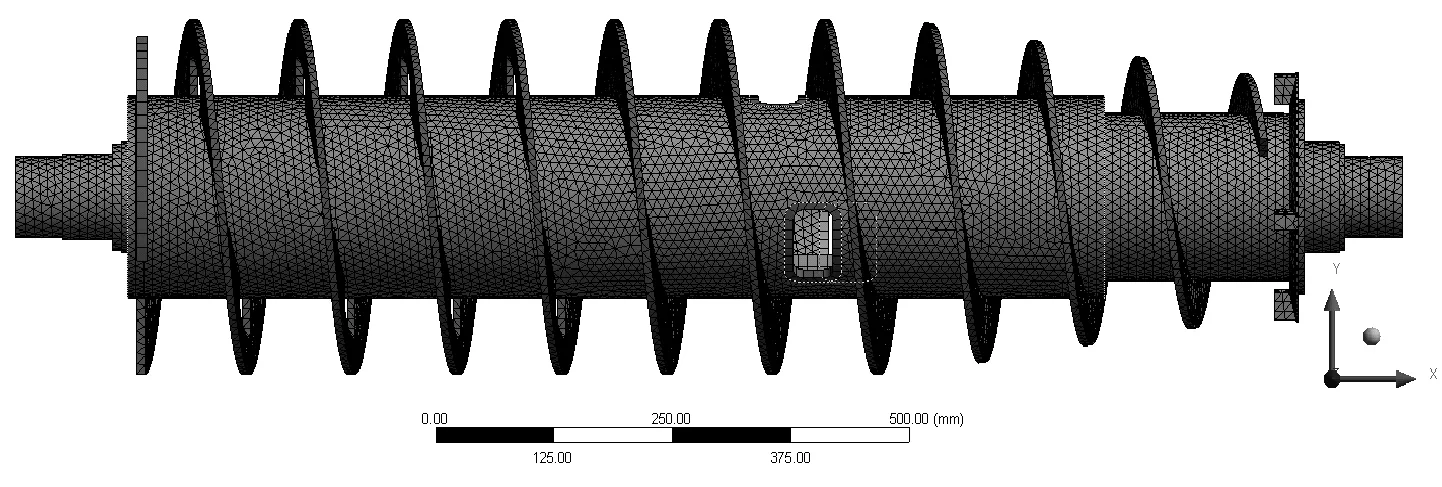

分別建立了3 900 r/min臥螺離心機轉鼓和螺旋輸送器的三維模型,采用ANSYS軟件進行數值計算[14]。為確保有限元模型準確性,采用四面體和多面體單元相結合方式進行網格劃分,分別得到如圖1所示轉鼓和螺旋輸送器網格模型。

a 轉鼓網格模型

b 螺旋輸送器網格模型

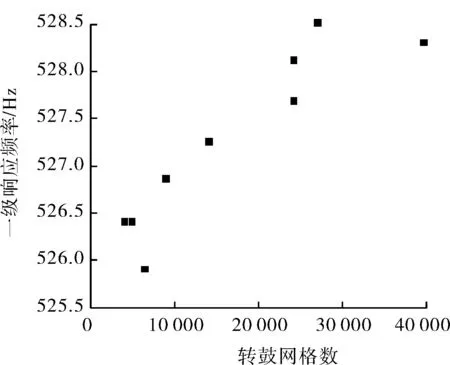

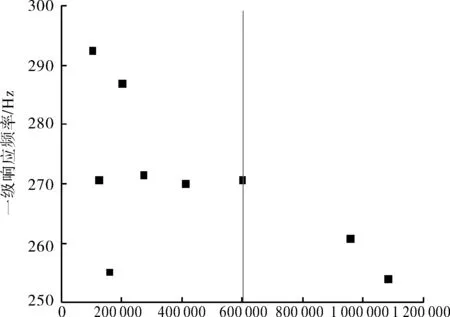

由于有限元數值計算精度與所用的有限元網格直接相關。隨著網格的不斷細化,計算單元變得越來越小,從而使求解的結果越來越接近真實解。但是,網格不斷的加密,計算量越大,計算周期也越長,計算機浮點運算造成的舍入誤差也會增大。因此,有必要對轉鼓和螺旋輸送器的網格進行無關性分析。

如圖2所示為轉鼓和螺旋輸送器的網格無關性分析結果。圖2a中網格數量增大,計算結果逐漸增加,但總體計算結果在525~530,變化范圍不大,網格數量影響較小,因此選擇網格數為250 000。圖2b中可以看到,在網格數小于600 000時計算結果波動很大,計算結果不準確,而當網格數高于600 000后,計算結果出現一定降低,因此選用600 000網格進行數值計算。

a 轉鼓網格無關性分析

b 螺旋輸送器網格無關性分析

1.2 參數和邊界條件設置

離心機使用材料密度定義為7 850 kg/m3,彈性模量為200 GPa,泊松比為0.3,材料屈服強度為350 MPa[15-16]。

根據臥螺離心機工作特性,在螺栓連接面,以及焊接表面采用綁定形式定義兩者接觸;與實體無接觸部位采用自由約束,與實體存在接觸的面根據實際情況進行定義。空載轉速為4 200 r/min,鉆井液分離時轉速3 900 r/min(鉆井液密度1.3 g/cm3)。

螺旋輸送器在工作過程中承受載荷主要為:

1) 裝置本身旋轉時產生的離心力。

2) 螺旋輸送器和轉鼓承受內部介質作用的正壓力。由計算得到臥螺離心機圓柱段液體產生的離心壓力為2 778.8 Pa,圓錐段小頭產生離心壓力為1 954.32 Pa。

2 轉鼓敏感參數計算

工作轉速提高后,為防止在高轉速下轉鼓破裂,有必要對轉鼓壁厚進行優選。通過對工作轉速、轉鼓圓柱段壁厚和轉鼓錐段壁厚進行計算分析,得到不同工作轉速下的應力應變情況,優化轉鼓圓柱段壁厚和錐段壁厚。

2.1 轉速對轉鼓強度影響分析

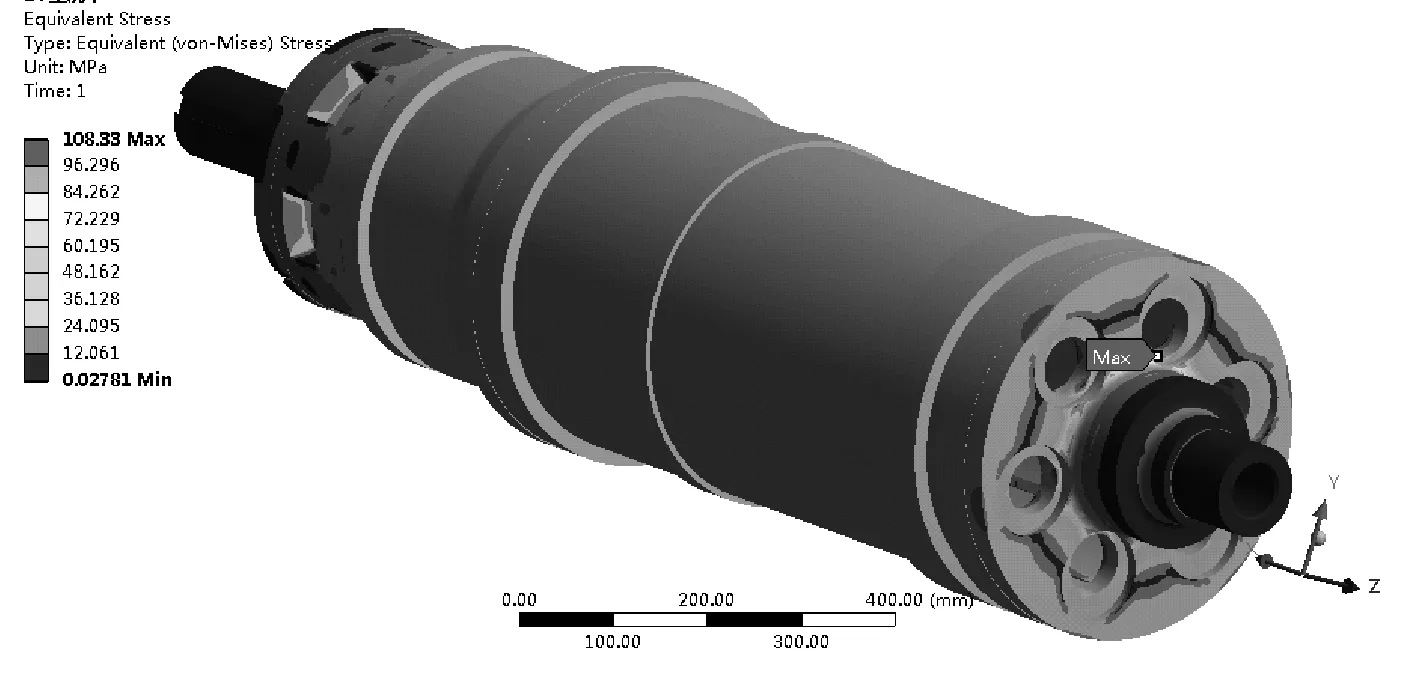

轉鼓工作轉速為3 200~4 200 r/min,這里根據轉速變化,設置轉速變化梯度為100 r/min進行計算。圖3可以看到,轉鼓在空載和分離鉆井液狀態下最大應力位置為前傳動盤的出料口靠近軸心處,最大應力值分別為107.47 MPa和87.84 MPa。可見離心機轉鼓的前傳動盤為其結構的薄弱點,根據材料特性,轉鼓材料屈服強度為350 MPa,可以得到轉鼓在2種工況下安全系數分別為3.26和3.98,由此得出轉鼓是安全的。

a 空載

b 分離鉆井液

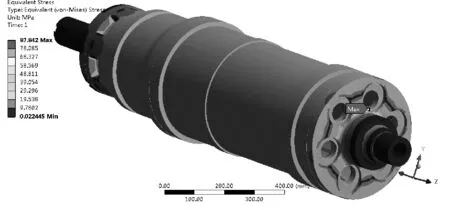

為獲得更優的結構參數,根據計算結果進行離心機轉鼓優化。圖4為轉鼓在空載情況下的最大應力值和最大變形值隨轉速變化曲線,可以看到,隨著工作轉速的增大,轉鼓最大應力值線性上升,其中在轉速3 900 r/min時為107.47 MPa,4 200 r/min時為124.64 MPa,轉速提高后其安全系數為2.81,安全性降低明顯。因此,需要對轉鼓傳動盤進行結構參數優化。

圖4 轉速對轉鼓強度影響

2.2 轉鼓直段壁厚對其強度影響分析

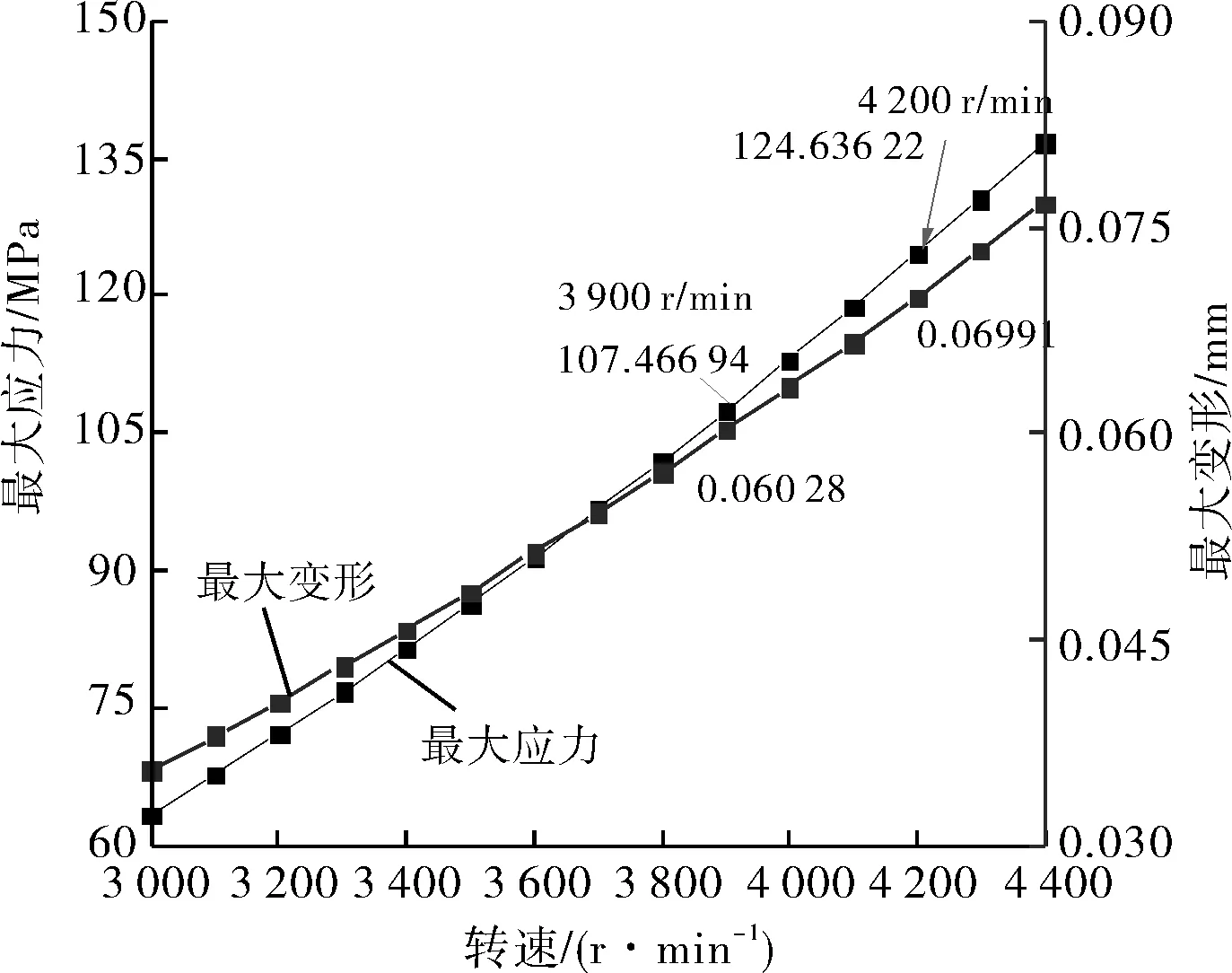

根據轉鼓結構,其初始壁厚參數為12 mm。根據在不同轉速下轉鼓的應力應變情況,在提高工作轉速后需對應提高其轉鼓壁厚。壁厚增加時,轉鼓應力值隨著轉速的增加而增加,因此,需要分析壁厚對轉鼓強度影響。設置轉鼓壁厚變化間隔為0.5 mm,分別計算其應力應變情況。由圖5可知,隨著轉鼓壁厚增加,轉鼓的最大應力值和最大變形均緩慢上升,結合轉鼓的應力最大位置可知,轉鼓壁厚增加,增大了轉鼓運轉時的離心力,因而提高了前傳動盤的應力值。

圖5 壁厚對轉鼓強度影響

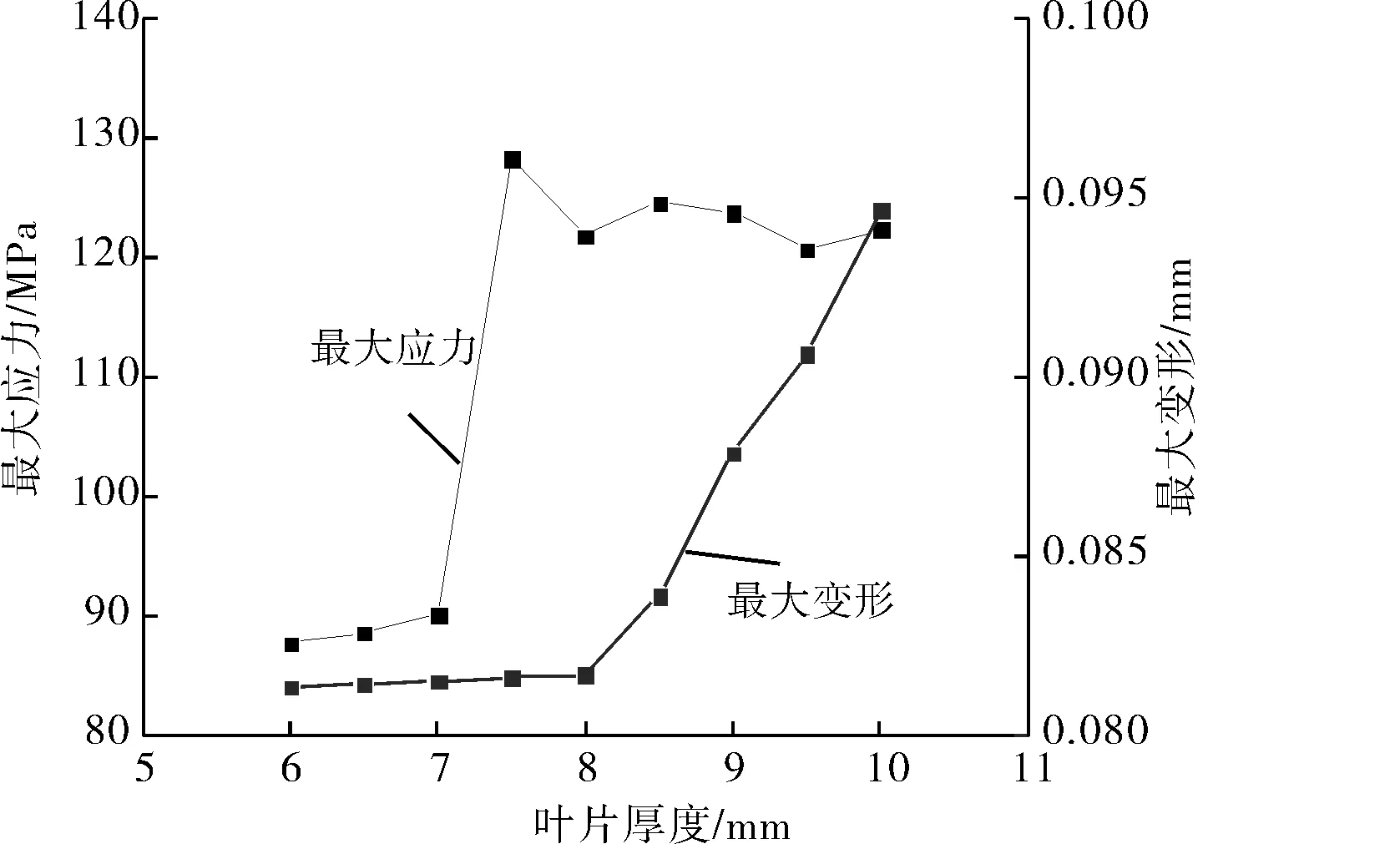

2.3 轉鼓錐段厚度對轉鼓強度影響分析

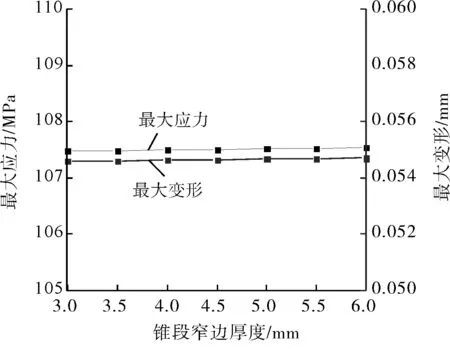

根據轉鼓結構,其初始錐段窄邊厚度為3 mm。根據在不同轉速下轉鼓的應力應變情況,在提高工作轉速后需對錐段厚度與轉鼓強度影響關系進行分析。由圖6可知,轉鼓錐段厚度為3.0~6.0 mm,轉鼓的最大應力和最大變形均保持在107.5 MPa和0.055 mm上下小幅度波動。因此,轉鼓錐段厚度對轉鼓受力影響較小,可以根據螺旋輸送器分離效果調節轉鼓錐段厚度。綜合轉速、轉鼓圓柱段厚度和圓錐段厚度對轉鼓應力和變形的影響情況,提出針對轉鼓傳動盤出料口直徑優化,減小出料口直徑或增大傳動盤厚度,以減小傳動盤應力集中。

圖6 轉鼓錐段壁厚對轉鼓強度影響

3 螺旋輸送器敏感參數計算

3.1 轉速對螺旋輸送器強度影響分析

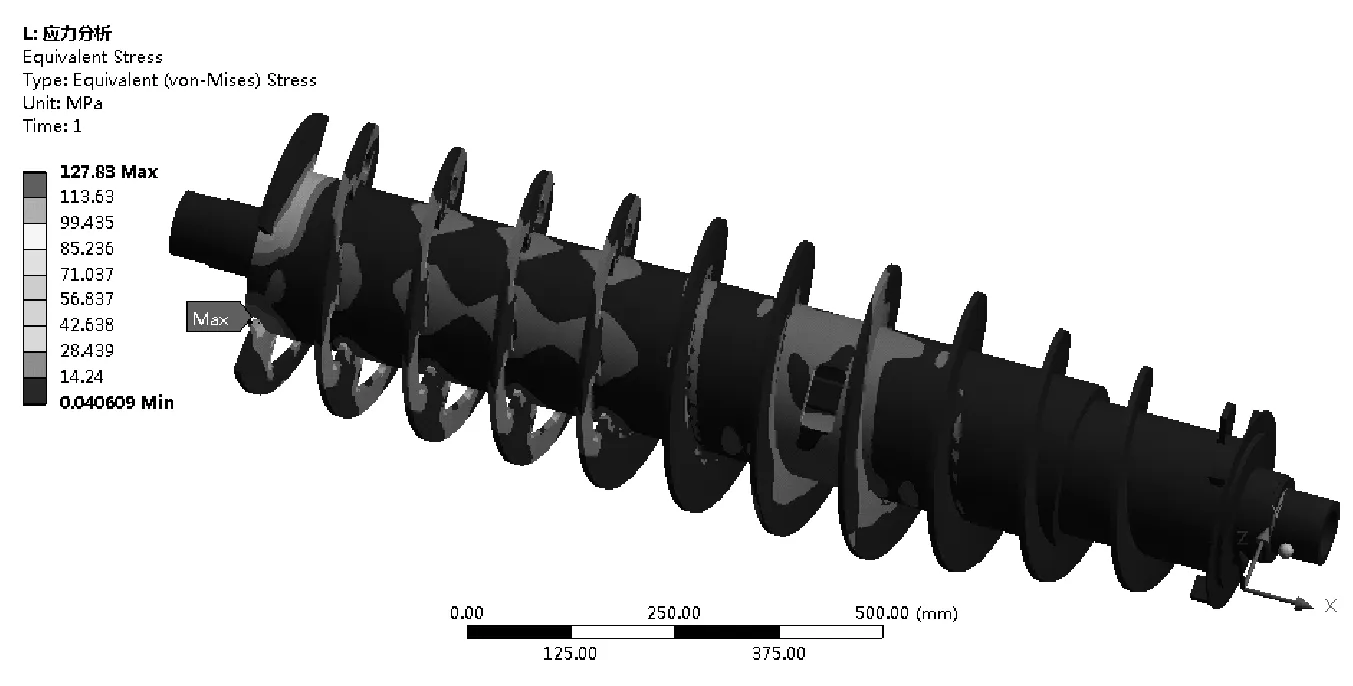

根據螺旋輸送器的工作模式,其工作轉速為3 200~4 200 r/min,計算時設置轉速變化梯度為100 r/min。圖7為螺旋輸送器在空載和鉆井液分離時螺旋輸送器應力云圖。由圖7可知,螺旋輸送器在空載和分離狀態下最大應力位置為螺旋葉片大端初始葉片根部,最大應力值分別為127.83 MPa和124.26 MPa。可見離心機螺旋輸送器的螺旋葉片根部為其結構的薄弱點,計算得出螺旋輸送器安全系數為2.73和2.82。

a 空載狀態下應力云圖

b 鉆井液分離時應力云圖

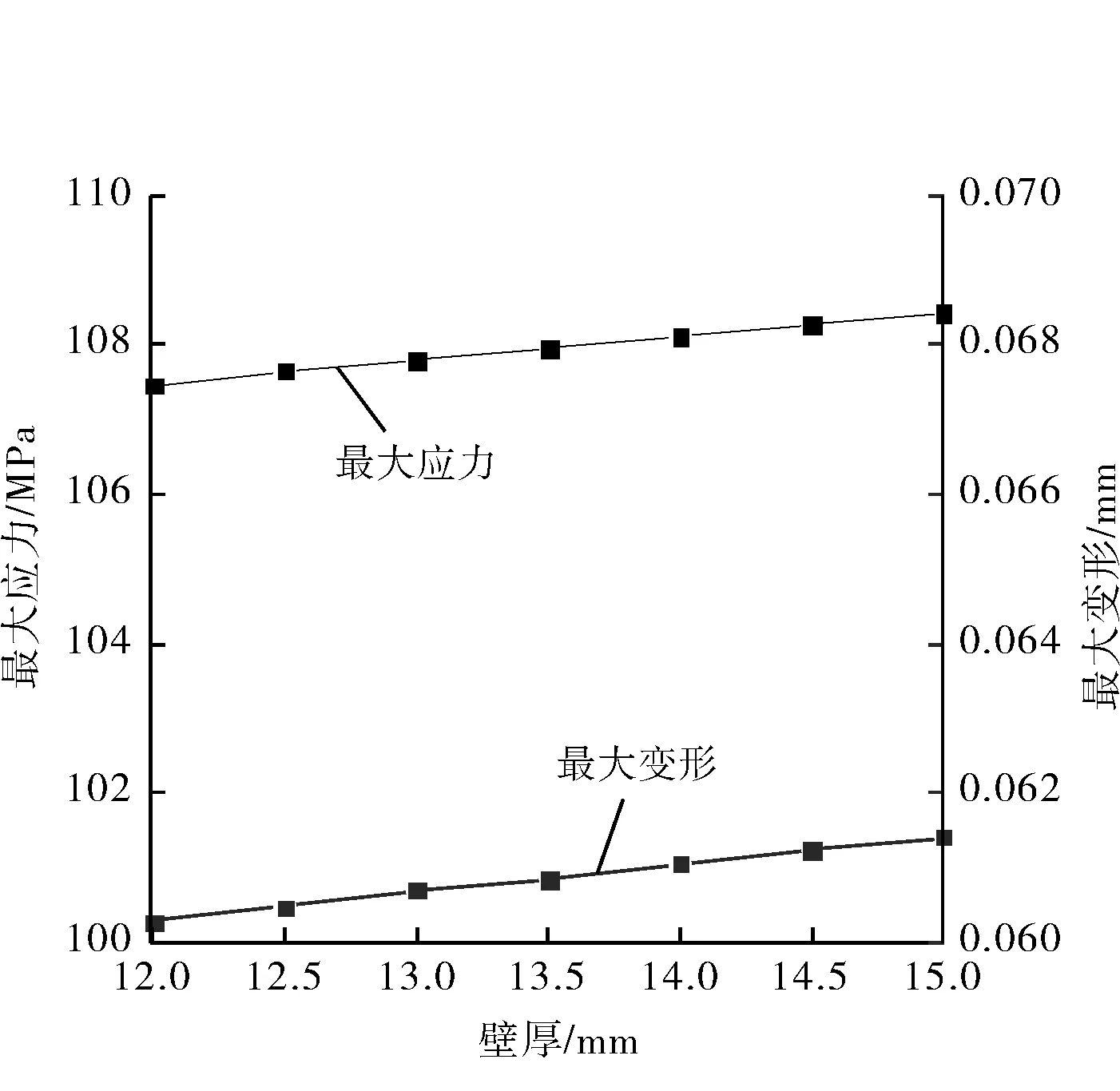

圖8為螺旋輸送器在空載情況下的最大應力值和最大變形值隨轉速變化曲線。隨著工作轉速的增大,螺旋輸送器最大應力值線性上升,其中在轉速3 900 r/min時為121.86 MPa,4 200 r/min時為141.34 MPa,其安全系數為2.48,安全性降低明顯,因此需要對螺旋輸送器葉片進行結構優化。

3.2 螺旋葉片厚度對螺旋輸送器強度影響分析

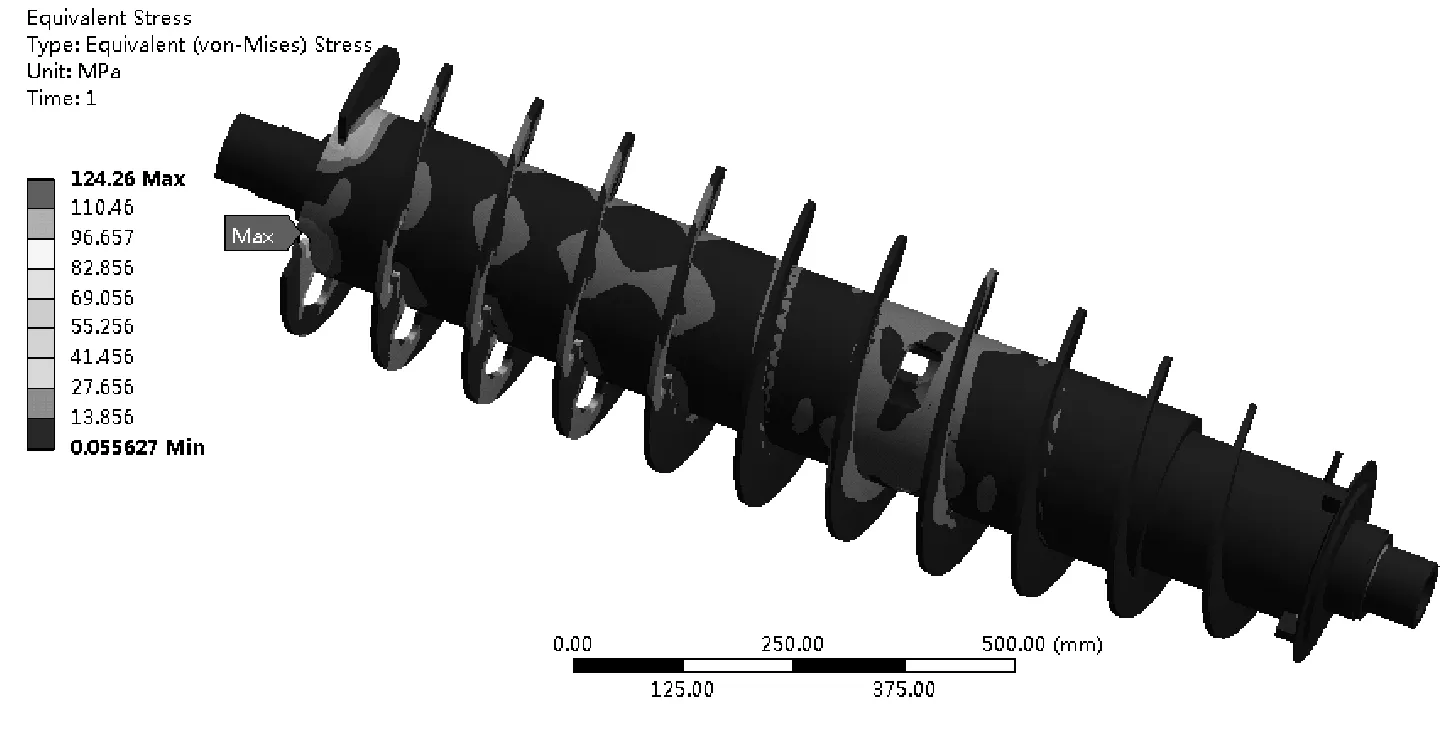

結合在不同轉速和工況下的螺旋輸送器的應力和變形結果,采用調節葉片厚度方式來改變螺旋輸送器的強度。螺旋輸送器葉片初始厚度為8 mm,設置葉片厚度變化間隔為0.5 mm,變化范圍從6 mm到10 mm,分別考察螺旋輸送器的應力和變形情況。如圖9所示為葉片厚度對螺旋輸送器強度影響曲線,圖中可以看到在葉片厚度小于8 mm時,螺旋輸送器最大應力小于90 MPa,最大變形小于0.85 mm;當葉片厚度大于8 mm后,螺旋輸送器的最大應力和變形均大幅度提高,最大應力均大于120 MPa。可見螺旋葉片厚度增大并不會減小螺旋輸送器的應力,反而提高,其中葉片厚度7 mm為其變形閥值。因此,考慮減小葉片厚度為7 mm作為優化方案。

圖9 葉片厚度對螺旋輸送器強度影響

3.3 螺旋葉片螺距對螺旋輸送器強度影響分析

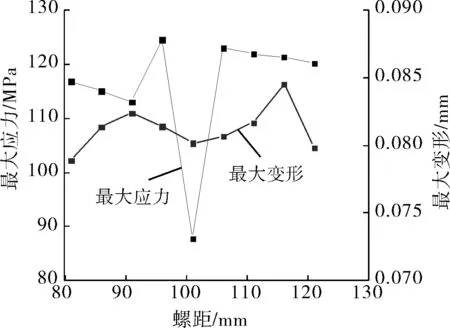

根據螺旋輸送器結構,其初始螺旋葉片螺距參數為111 mm,根據在不同轉速下螺旋輸送器的應力應變情況,螺旋葉片螺距改變可以小幅度改變螺旋輸送器的總體質量,改變其應力應變情況,同時也能改進螺旋輸送器的固有振動頻率。因此,對螺旋葉片螺距對轉鼓強度影響進行分析,設置螺旋葉片螺距變化間隔為5 mm,分別計算其應力應變情況。圖10中可以看到,螺距在小于101 mm時和大于101 mm時應力值均高于110 MPa。同樣,隨著螺距變化,螺旋輸送器在螺距值為101 mm時最大變形也相應降低。可見螺距值為101 mm時,螺旋輸送器的安全系數更高。

圖10 螺旋葉片螺距對其強度影響

3.4 螺旋葉片傾角對螺旋輸送器強度影響分析

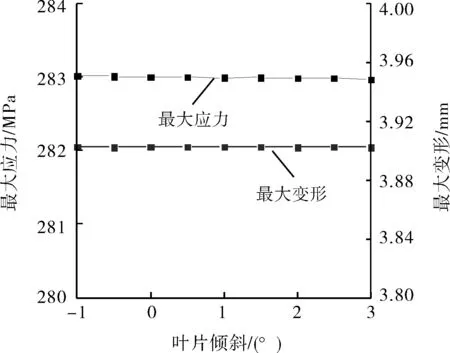

螺旋葉片傾斜角度涉及螺旋輸送器的分離效率,為研究螺旋葉片傾斜角度對螺旋輸送器應力影響情況,改變螺旋葉片傾斜角度,對其進行應力分析。設置傾斜角度變化間隔為0.5°,分析傾斜角度在-1~3°時對螺旋輸送器應力、應變影響。如圖11所示為螺旋葉片傾角對螺旋輸送器影響曲線,葉片傾角在-1~3°時,螺旋輸送器最大應力值均在283 MPa附近,最大變形在3.91 mm保持穩定,可以得到螺旋葉片傾角對螺旋輸送器受力影響較小,可以根據螺旋輸送器分離效果調節葉片傾角。

圖11 螺旋葉片傾角對螺旋輸送器強度影響

3.5 螺旋葉片半錐角對螺旋輸送器強度影響分析

通過有限元法對螺旋葉片半錐角進行影響分析,其初始螺旋葉片半錐角8.5°,設置半錐角變化間隔為0.5°,變化范圍為5.5~11°。從圖12中可以看到,螺旋輸送器的最大應力值保持在127 MPa上下波動,最大變形在0.075~0.077 mm,總體變化幅度均小于5%。由此得到螺旋葉片半錐角變化在5.5~11°時,螺旋葉片半錐角變化對螺旋輸送器受力影響較小,但螺旋葉片半錐角變化對螺旋輸送器模態振動影響需要進一步分析。

圖12 螺旋葉片半錐角對螺旋輸送器強度影響

4 結論

1) 通過調節螺旋輸送器葉片厚度和螺距來減少螺旋輸送器質量,提高其固有振動頻率,但其變形也會增大。基于計算結果,推薦較優螺距為116 mm、厚度為7.5 mm。

2) 葉片傾角對螺旋輸送器固有頻率和變形影響小于1%,由此得出調節葉片傾角可以提高螺旋輸送器的分離效果。建議通過流場分析進一步研究不同葉片傾角下螺旋輸送器的分離效果。