片紙非容易 措手七十二

經測算,連史紙每平方米的重量只有19克,耐久性變化值達到2.8%,高于國家標準。連史紙如此上好的品質,究竟如何造就?鄧金坤說:“秘訣來源于優質的紙漿工藝和撈紙方法。連史紙采用竹絲天然漂白工藝,每年5月砍下嫩竹,用石灰泡兩次,用高溫蒸一次,之后在山上自然漂白4個月,然后撈紙、焙紙,從原材料的生長到制作要花一年時間。在撈紙方法上,別的地方是撈一下,連史紙要撈三下,這樣做出的紙品質更加細膩均勻。”

手工制作一張薄紙,需要經歷10個步驟72道工序,民間有“片紙非容易,措手七十二”的說法,我們將這一繁復的造紙過程概括為青絲生產、蒸煮黃坯、天然漂白、造紙四大流程。

青絲生產

每年在立夏前后5天砍下嫩竹(長出1~2枝新梢的新竹),取竹竿的上一截為連史紙竹料(下一截也就是頭截為其他漂料紙竹料),截成每節1.5米長,削去青竹皮,中間破開,分層放入竹塘中浸漬。兩個月后,新竹已經腐爛,用木槌敲打成絲,清洗干凈,上竹架,曬干便成青絲。

蒸煮黃坯

把青絲擰成小股放入石灰中浸漬,一天后進行翻堆再潑上石灰漿,使青絲深軟化。把青絲搬至水塘洗凈石灰漿,然后上竹架曬干,叫“頭套”。第二次把青絲在石灰漿中浸漬4天,叫“灰青”。再把“灰青”放入堿水池(用草木灰制成的堿)里進行過堿,然后在炊料灶蒸料一天一夜,出炊后洗凈堿水,上竹架曬干成黃坯。使用石灰和土堿不僅降低了纖維損傷,而且廢棄物自然降解率高,低于現代造紙的污染。

天然漂白

把黃坯撕成80厘米長的餅狀,放在朝南方向的山坡的茅草和灌木叢上進行天然漂白。一團團竹絲鋪在山上,遠看如白云朵朵。黃坯每個月翻揙一次,4個月后經過日光雨霧的自然漂白已成了“白料”。

造紙

造紙主要分為撈紙和焙紙。

撈紙

首先把“白料”送到水碓寮進行碓料,然后挑至紙寮,由造紙師傅放入紙槽里,加入紙藥,即一種叫“榔根”的植物液體,便成為造紙的紙漿。“榔根”不僅起到纖維懸浮作用,便于抄紙,更重要的是“榔根”讓纖維分布更加均勻,做出的紙面更加光滑亮麗,無異味殘存。

撈紙在整個手工造紙過程中十分關鍵。工具是一件用極細的竹絲編成的簾,用它在紙漿池中輕輕一蕩,撈起來,漿水分離剩下一層薄薄的紙漿膜,反方向再蕩一次,增加厚度撈三下,俗稱“三套水”,撈出來的紙很像豆腐,細膩而潔白。這道工序的技術難在要保證每一張紙膜都被晃得很整齊,薄厚很均勻,稍有問題就揭不下來。現在這項技藝面臨失傳。

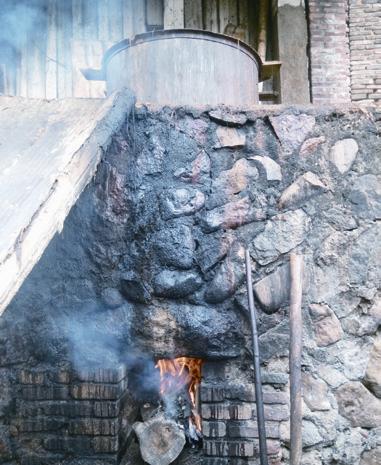

焙紙

焙紙的工作十分辛苦,一天要干14個小時,焙紙墻很熱,長期從事焙紙的工人多半干瘦。傳統“三合土”磚焙焙紙能夠有效烘干紙張,又確保了紙品的柔韌性。

將濕紙層放上木板,榨出水分到合適為止,然后裁邊,再用清水淋透。卷起右邊紙角,開始剝離。依次用松毛刷將剝離的紙刷在焙紙墻上,烘干,揭紙膜收起。如此循環操作,一天從早到晚可以把所有撈的紙焙完。如果焙紙工技術不過關,揭紙膜的過程中會導致破損,此前大家所做的種種努力就都付諸流水。

焙完的紙放在紙桌上進行揀紙,除去破損的紙,裁去邊角,每100張折成一刀,蓋上字號、商標、品名、等級印章,包裝出貨。