凝汽器喉部抽汽管道膨脹節破損分析與優化

陽 歐,顏 強

(東方汽輪機有限公司,四川德陽 618000)

0 概述

隨著機組功率的不斷增加,汽輪機回熱系統級數也相應增加,600 MW及以上機組低壓缸部分通常有四級回熱抽汽。凝汽器喉部處于真空狀態運行,不僅內部含有眾多的結構件以增強殼體抗壓能力,還根據功能需要,設置有末級或末兩級低壓加熱器、旁路蒸汽減溫減壓裝置、低壓缸的軸封送回氣管道等,內部結構復雜,空間擁擠,典型的凝汽器喉部布置如圖1所示。在這種情況下還需布置四級回熱抽汽管道,尤其是末兩級,處于負壓運行,抽汽壓力較低,管道規格特別大,空間布置困難,抽汽管道在布置方式上基本無法利用管道自身的柔性設計來吸收管道熱膨脹帶來的熱位移。因此,在實際的設計中往往采用在抽汽管道上增加金屬波紋膨脹節來吸收管道的附加位移及自身熱位移。由于凝汽器喉部抽汽管道還處于汽輪機的排汽通道中,同時還受到蒸汽汽流的沖擊以及汽輪機排汽共振的影響,也造成了抽汽管線上的膨脹節容易損壞,出現破裂、甚至被蒸汽徹底吹掉,嚴重影響機組的安全性。

1 故障情況

某600 MW機組已投運近十年,在運行中突然出現低壓缸軸承振動變大,五抽抽汽壓力下降,抽汽溫度降低,喉部內出現異響等情況。初步判斷為抽汽管道膨脹節破損,蒸汽外泄到凝汽器,導致加熱器上的溫度、壓力下降。機組停機后,檢查發現低壓缸下部凝汽器喉部內的抽汽管道膨脹節破裂、剝落,詳細情況見圖2。

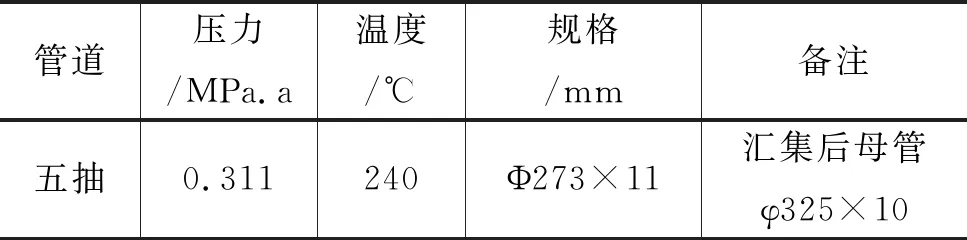

機組停機后檢查,證實了五抽(抽汽參數見表1)靠近汽輪機抽汽口位置的膨脹節損壞爆裂,現場將五抽膨脹節拉桿徹底拆除后,下部管道發生錯位和下沉,距離達40 mm,同步檢查管道上的固定支架也出現了焊縫拉脫的情況。

表1 五抽參數表

2 原因分析

損壞的膨脹節為單式軸向型金屬波紋膨脹節(如圖3所示).該型膨脹節結構簡單,成本低,主要由金屬波紋管、小拉桿、內套及進出口管焊接而成,通過波紋管的柔性變形來吸收管線軸向位移(也有少量橫向、角向位移),端接管直接與管道接管焊接或膨脹節上的法蘭與管道法蘭連接。膨脹節上的小拉桿主要是運輸過程中的剛性支承或作為產品預變形調整用,而非承力元件。

單式軸向型金屬波紋膨脹節在管道中由于內壓的原因,會產生壓力推力(盲板力),計算公式如下:

Fp=P·A

式中:Fp為軸向壓力推力,N;A為波紋管的有效面積,mm2;P為此管段管道內外的最高壓差,MPa。

以五抽汽管道為例,支管(Φ273×11)盲板力達15.4 kN,母管(Φ325×10)盲板力可達22.73 kN,可見單式軸向型膨脹節帶來的盲板力在管道設計中需要重視,不僅對管道的支撐產生較大的影響,還會對兩端的設備接口產生較大的推力。

五抽管道上的單式軸向型金屬波紋膨脹節損壞,可能存在的原因如下:

1)管道的固定支架不牢固。單式軸向型金屬波紋膨脹節由于盲板力的原因通常和固定支架配套使用,如果固定支架安裝設置不到位,運行中膨脹節兩端的管道受到盲板力作用,導致軸向伸長量較大,膨脹節變形量超出設計范圍,即使膨脹節外側設有小拉桿(非承力件),但其強度(尤其是拉桿支耳部分)較差,當拉桿扯掉后,膨脹節失去保護,破裂損壞。

2)膨脹節工作環境惡劣,凝汽器喉部內充滿流動的蒸汽,且流速較高,喉部上部的流速通常高于90 m/s,長期受濕蒸汽沖蝕,壽命較短。

3)當前大部分機組都參與調峰,機組啟停和負荷變化頻繁,波紋膨脹節的壽命損耗嚴重。

4)管道的自振頻率與汽輪機的自振頻率接近,造成管道共振,膨脹節疲勞損壞。

5)膨脹節安裝過程不規范,不符合GB/T 35979-2018《金屬波紋管膨脹節選用、安裝、使用維護技術規范》中7.1.2.3所述“凡是事先未予考慮,并且在設計時未計入膨脹節的位移(壓縮、拉伸、橫向位移、角位移)不應讓膨脹節來承受。要調整管道系統配合膨脹節,不應用調節膨脹節的方法來彌補管道的安裝偏差”[1]。從膨脹節拆除后管道自然狀態出現錯位來看,說明在產品初期的安裝過程中,管道應力施加到了膨脹節上;在安裝完畢后,松開膨脹節拉桿后膨脹節受管道應力,出現橫向或者軸向位移;在運行中,管道熱位移還需加載在膨脹節上,膨脹節的實際位移超出設計值,出現拉裂損壞。

根據以上可能出現的問題,結合現場破損情況看,主要原因在于五抽管道膨脹節的安裝過程中未按照規程進行安裝,將管道的冷態載荷施加在膨脹節上,且管道固定點的安裝不到位,焊縫不牢固,同時管道在運行中受到盲板力的影響,將固定點焊縫拉裂,進而膨脹節處的管道位移增加,加上機組已經運行近十年,期間未更換過膨脹節,膨脹節金屬疲勞壽命將近,將膨脹節在超過設計范圍的形變下拉裂破壞。由于五抽壓力較高,在膨脹節破裂后內部蒸汽外泄,膨脹節迅速爆裂剝落,直接造成此次機組故障停機。

3 管道優化

為進一步提高凝汽器喉部抽汽管道的安全性,降低膨脹節損壞風險,延緩檢修周期,從抽汽管道的布置、膨脹節的設置數量和形式上進行優化。

3.1 優化原則

1)因地制宜,充分考慮管道布置和膨脹節的類型相匹配,盡量減少膨脹節的使用數量;

2)對抽汽管道進行應力計算,匹配合適的支吊架形式;

3)對抽汽管道進行模態計算,避開汽輪機自振頻率;

4)提高膨脹節的壽命次數,增加膨脹節的外層防護罩。

3.2 優化方案

原五抽管道布置情況如圖4所示:位置1為抽汽管道穿出凝汽器喉部的接口處,為固定點,位置3、4為低壓缸的抽汽口,位置2為固定支座,膨脹節全部選用單式軸向型。

優化后的抽汽管道如圖5所示,將原來3個膨脹節優化成了1個膨脹節,并采用了大拉桿橫向波紋膨脹節(復式拉桿補償器)吸收管道熱位移,在管道中設置一處導向支架(位置2)。

大拉桿橫向波紋膨脹節(如圖6所示)是由中間管連接的兩個幾何參數和波數相同的波紋管及拉桿、端板組成的撓性部件,端部采用球頭球座結構,拉桿球頭可繞著球座旋轉,主要用于補償單平面或多平面彎曲管段的橫向位移。由于拉桿能承受壓力推力和其他附加外力的作用,膨脹節自身吸收內壓推力,不會對管道產生外力,能夠消除管道內壓產生的盲板力。通常在管道上設置導向支架即可。

大拉桿橫向波紋膨脹節相比單式軸向型膨脹節,軸向有大拉桿的保護,僅有橫向位移,波紋不容易失穩,壽命更長。

對管道進行靜力分析和模態分析,管道受力良好,分布較為均勻,最大應力處應力僅為許用應力的38%(見圖7),滿足ASME B31.1-2016動力管道中規定的管道應力要求;管道的一階及二階頻率均能有效地避開汽輪機50 Hz的振源頻率(見圖8)。

管道優化后,減少了膨脹節的數量,降低了膨脹節損壞的風險,同時也降低了安裝難度和維護難度;消除了管道盲板力,降低了抽汽管道對低壓缸接口的推力,并將管道固定支架匹配為限位支架,減小了支座處的載荷,降低了支吊架的設計及安裝難度。

3.3 其它要求

在膨脹節的采購上提高膨脹節疲勞壽命的要求(達到10 000次以上)和外防護罩的要求(防止汽水沖擊)。

在沒有冷緊及預壓縮和預拉伸的前提設計要求下,必須按照規程進行安裝。安裝時應盡可能先將膨脹節兩端管道安裝焊接固定,確定管道接口軸線無錯位或偏角,此時再安裝膨脹節,使膨脹節冷態不受外加載荷。

膨脹節安裝時需要焊接,必須保護波紋管表面,防止焊接飛濺物和引弧燒傷波紋管。水壓試驗時應對裝有膨脹節管路端部的次固定架進行加固,使管路不發生移動或轉動[2]。

4 結論

低壓缸抽汽管道處于凝汽器喉部內部,運行中無法在線巡查,只能在停機或者維修期間才能進行檢查,無法適時掌握膨脹節的運行情況,增加了突發故障的風險。通過對抽汽管道的必要優化,并強化安裝要求,降低了膨脹節的故障風險,延長了膨脹節的更換周期,增強了機組的運行穩定性及安全性。優化既可在新建機組中實施,也可在老機組的改造中實施。