基于三維掃描和逆向工程產品的制造工藝分析

陳福德

(1.山東華宇工學院,山東 德州 253034;2.智能制造裝備設計工程技術研發中心,山東 德州 253034)

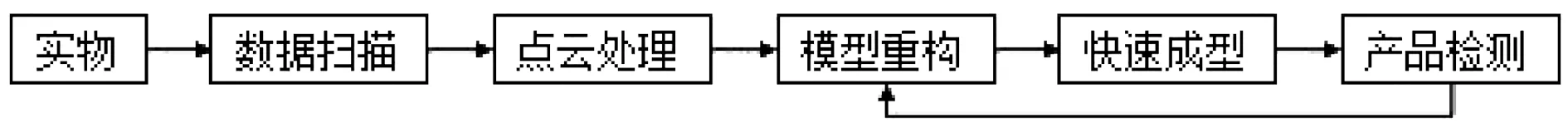

三維數據掃描是通過特定的測量設備和測量方法,將物體的表面形狀轉換成離散的幾何點坐標數據,在此基礎上,可進行復雜曲面的重構、評價、改進和制造。逆向工程是根據已有的實物(或模型)通過數據采集、數據處理與數模重構、模型制造等手段,將其轉化成三維數字模型,最終得到產品設計圖紙,是一個從有到無的過程。目前已應用于產品的復制、仿制、改進及創新設計,是消化吸收先進技術和縮短產品設計開發周期的重要手段,廣泛應用于機械、醫療、汽車、藝術、航空航天等領域。基于三維掃描與逆向工程技術,探討了產品數據掃描、點云處理及逆向設計工藝流程,如圖1所示。

圖1 工作流程Fig.1 Workflow

1 數據掃描

1.1 掃描儀標定

以HSCAN系列手持式激光三維激光掃描儀為例,介紹其標定使用方法。一般情況下,一次標定完成后可長期使用。當設備長期不用或者經過長途運輸發生過振動時,需要進行標定。標定的步驟如下:打開掃描儀及配套掃描軟件,單擊快速標定后進入標定界面,將標定板放置在穩定的平面上,使掃描儀正對標定板,距離為300 mm左右,按下掃描鍵,發出激光束。控制掃描儀角度,調整掃描儀和標定板的距離,使左側陰影圓重合,然后水平移動掃描儀,使右側的梯形陰影重合,完成一個點的標定,如圖2所示。重復上述操作,需要對5個點(圓心和4個象限點)進行標定,從而完成設備的標定工作。

圖2 標定界面Fig.2 Calibration interface

1.2 貼標記點

零件的表面質量對掃描的效果影響較大。為了達到更好的掃描效果,需保證零件表面干凈、無污漬,任何發亮的、黑色的、透明的或反光的表面,都應噴涂顯像劑。將標記點均勻且無規律的粘貼于零件表面,若表面曲率變化較小,距離可以選擇大一些,反之,則調小距離,標記點間的距離以20~100 mm為宜,如圖3所示。

圖3 貼標記點Fig.3 Stick mark point

1.3 掃描

掃描前,先設置解析度和曝光參數等掃描參數。解析度越小,掃描細節越豐富,數據量越大。若掃描物體反光,顏色較深,可適度調高曝光參數。掃描有掃描標記點和激光點兩個選項。掃描時,可先掃描標記點再掃描激光點,此方法掃描精度更高,且掃描過程中過渡較為方便。將掃描儀正對模型,距離為300 mm左右,標記點掃描完成后保存成*.UMK文件格式,在掃描標記點數據基礎上掃描激光點,掃描完成后將其保存為*.STL網格文件。

2 數據處理

掃描過程中受設備、環境等因素的影響,使得點云數據包含雜點、噪聲點,降低了被測物體表面的精度和光順度,因此數據的處理是個不可或缺的重要環節。點云數據處理主要有數據簡化、點云降噪、數據填充和數據拼合幾個步驟。由于測量過程中經常需要一定的支撐或夾具,掃描時會將其一并掃描進去,形成體外雜點,需要將其刪除。重復掃描會使得掃描的點云數據冗余,可通過消減、采樣等方式對數據簡化。通過設置過濾噪聲點的閾值,限制點云數據中點的數量,減少噪聲點。掃描復雜物體時,會存在部分表面無法測量,造成采集的數據存在缺損的現象,此時需要對點云數據進行數據填充。要想獲得樣件表面所有的點云數據,通常需要多方位掃描,再對點云數據拼合,對點云數據進行面片重構和優化,從而獲得精度較高的完整點云數據。

3 模型重構

獲取處理好的點云數據后,根據樣件結構特征進行三維模型重構。按照精度要求和形面復雜程度不同,有兩種重構方法:一是基于三角面片直接建模,二是采用參數曲面建模或擬合NURBS建模。對于精度要求較低的、形面復雜樣產品的逆向開發,常采用第一種方式。對于精度要求較高、形面復雜樣件的逆向設計,采用第二種方法。以點云數據為基礎,由點到線、由線至面、由面成體,構建其三維模型。對點云數據領域劃分,得到不同顏色、形狀的幾何特征,規則的幾何特征通過自動識別其領域、繪制特征線、提取截面線等方式,運用正向建模方法創建模型。不規則的幾何特征,通過提取特征輪廓曲線、構建曲面網格、擬合曲面的方法創建模型。

4 結語

數據掃描是逆向工程的基礎,采集數據的精度直接影響最終模型的質量。掃描前需要對掃描儀進行標定,在物體表面噴涂顯像劑,粘貼標記點,將樣件正對掃描設備,并距離控制在300 mm左右。掃描時,先掃描標記點再掃描激光點,此方法掃描精度更高,掃描過程中過渡較為方便。對點云數據進行數據簡化、點云降噪、數據填充、數據拼合等處理,獲得精度較高的完整點云數據,對點云數據采用三角面片直接建模和參數曲面建模或擬合NURBS建模。對產品進行3D打印成型及檢測反饋,從而快速完成產品設計制造過程。