基于流量數(shù)據(jù)控制的輸送帶節(jié)能技術(shù)分析

于 程

(秦皇島港股份有限公司第二港務(wù)分公司,河北秦皇島 066001)

0 引言

秦皇島港煤二期預(yù)留工程采用翻車機(jī)、輸送帶、門式堆取料機(jī)進(jìn)行煤炭裝卸作業(yè),翻車機(jī)、門式堆取料機(jī)出于節(jié)能需要均采用變頻啟動(dòng)控制方式。輸送帶因設(shè)備初始設(shè)計(jì)年限早、煤種復(fù)雜等條件限制,流量難以長(zhǎng)期恒定運(yùn)行,重載停機(jī)所需啟動(dòng)力矩倍增,故而采用直接啟動(dòng)控制方式。輸送帶采用多級(jí)接力的形式進(jìn)行煤炭運(yùn)輸,傳統(tǒng)啟動(dòng)方式為順向啟動(dòng),即先啟動(dòng)下游受料設(shè)備(門式堆取料機(jī)、輸送帶)直到啟動(dòng)至上游給料設(shè)備(輸送帶、翻車機(jī)),該啟動(dòng)方式能有效避免物料堵塞問題,但會(huì)造成輸送帶長(zhǎng)時(shí)間空載運(yùn)行,浪費(fèi)大量電能。新型逆向啟動(dòng)方式,因輸送帶啟動(dòng)時(shí)間銜接問題所引發(fā)的故障停機(jī),制約了其節(jié)能效果。

本文提出一種基于流量數(shù)據(jù)和位置數(shù)據(jù)控制的輸送帶節(jié)能新技術(shù),該技術(shù)以安裝在輸送帶上的高精度電子皮帶秤和堆場(chǎng)沿線的格雷母線為載體,通過(guò)編寫PLC 控制程序,利用容錯(cuò)方式,規(guī)避原有輸送帶原有逆啟動(dòng)的缺陷,實(shí)現(xiàn)穩(wěn)定范圍內(nèi)重載減電機(jī)運(yùn)行。經(jīng)實(shí)驗(yàn)驗(yàn)證,該技術(shù)能有效節(jié)約電能,降低原有運(yùn)行方式缺陷所致的設(shè)備故障。

1 卸車流程及設(shè)備簡(jiǎn)介

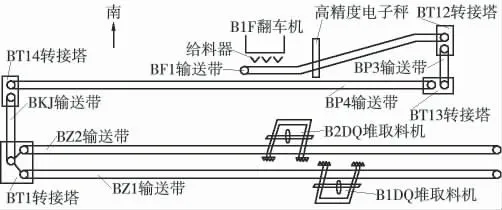

如圖1 所示,秦皇島港煤二期預(yù)留工程卸車系統(tǒng),采用B1F翻車機(jī)接卸C80 類型車皮,通過(guò)翻車機(jī)下方的給料器,經(jīng)輸送帶和堆取料機(jī)將煤炭輸送至堆場(chǎng),流程共計(jì)兩條:①流程1:B1F翻車機(jī)—BF1 輸送帶—BP3 輸送帶—BP4 輸送帶—BKJ 輸送帶—BZ1 輸送帶—B1DQ 堆取料機(jī);②流程2:B1F 翻車機(jī)—BF1輸送帶—BP3 輸送帶—BP4 輸送帶—BKJ 輸送帶—BZ2 輸送帶—B2DQ 堆取料機(jī)。輸送帶的額定運(yùn)行速度為4.3 m/s,每條輸送帶啟動(dòng)至額定運(yùn)行速度所需時(shí)間為5 s,額定輸送能力為3000 t/h。BF1 輸送帶長(zhǎng)度為400 m,由2 臺(tái)315 kW 電機(jī)驅(qū)動(dòng);BP3 輸送帶長(zhǎng)度為80 m,由1 臺(tái)160 kW 電機(jī)驅(qū)動(dòng);BP4 輸送帶長(zhǎng)度為700 m,由2 臺(tái)250 kW 電機(jī)驅(qū)動(dòng);BKJ 輸送帶的長(zhǎng)度為100 m,由1 臺(tái)315 kW 電機(jī)驅(qū)動(dòng);BZ1 和BZ2 輸送帶的長(zhǎng)度為710 m,分別由2 臺(tái)315 kW 電機(jī)驅(qū)動(dòng)。高精度電子秤安裝在距離BT12 機(jī)房300 m 處的正程輸送帶下方,用于采集煤炭輸送瞬時(shí)流量,格雷母線系統(tǒng)裝在BZ1 輸送帶北側(cè)壩基沿線和BZ2 輸送帶南側(cè)壩基沿線及對(duì)應(yīng)的B1DQ/B2DQ 堆取料機(jī)上,用于采集堆取料機(jī)的位置變量,因設(shè)備較大,結(jié)構(gòu)復(fù)雜,這里未在圖中示意。

圖1 卸車設(shè)備分布

2 數(shù)據(jù)控制的輸送帶節(jié)能啟動(dòng)方式

2.1 變量數(shù)據(jù)引入方式

利用以太網(wǎng)通信技術(shù),將BF1 輸送帶高精度電子秤采集的流量數(shù)據(jù)和B1DQ/B2DQ 堆取料機(jī)格雷母線解碼器采集到位置數(shù)據(jù),傳輸?shù)捷斔蛶LC 系統(tǒng)。

2.2 輸送帶的銜接時(shí)間計(jì)算

煤炭從高精度電子秤到BT12 轉(zhuǎn)接塔的時(shí)間:t1=300/4.3=69 s,BT12 轉(zhuǎn)接塔到BT13 轉(zhuǎn)接塔的時(shí)間t2=80/4.3=18 s,BT13 轉(zhuǎn)接塔到BT14 轉(zhuǎn)接塔的時(shí)間t3=700/4.3=162 s,BT14 轉(zhuǎn)接塔到BT1 轉(zhuǎn)接塔的時(shí)間t4=100/4.3=23 s,BT1 轉(zhuǎn)接塔到B1DQ/B2DQ 堆取料機(jī)的時(shí)間t5=S/4.3,其中S 為B1DQ/B2DQ 堆取料機(jī)的位置數(shù)據(jù)變量,由東向西逐漸變大,與輸送帶運(yùn)行方向相同。

2.3 輸送帶的逆啟動(dòng)邏輯關(guān)系

輸送帶啟動(dòng)至額定速度的加速時(shí)間為5 s,考慮到其他因素,設(shè)定2 s 的冗余時(shí)間,輸送帶的銜接時(shí)間減去加速時(shí)間和冗余時(shí)間,即為上下游輸送帶之間的啟動(dòng)間隔時(shí)間。當(dāng)高精度電子秤檢測(cè)到瞬時(shí)煤炭流量>10 t,即認(rèn)為是重載運(yùn)行,即可逆向逐次啟動(dòng)下游輸送帶。以B1F-B1DQ 流程為例,正常空載啟動(dòng)情況下,選中流程后,PLC 控制程序先啟動(dòng)BF1 輸送帶,連鎖信號(hào)傳輸給B1F 翻車機(jī),B1F 翻車機(jī)啟動(dòng),高精度電子秤檢測(cè)到瞬時(shí)煤炭流量>10 t,t1-5-2(62 s)后BP3 輸送帶啟動(dòng),t2-5-2(11 s)后BP4 輸送帶啟動(dòng),t3-5-2(151 s)后BKJ 輸送帶啟動(dòng),t4-5-2(16 s)后BZ1 輸送帶啟動(dòng),t5-5-2后B1DQ 堆取料機(jī)輸送帶啟動(dòng)。故障情況下,如輸送帶突然出現(xiàn)堵煤、跑偏等故障導(dǎo)致重載停機(jī),為了避免煤炭堵塞漏斗及撒漏,應(yīng)恢復(fù)原有輸送帶順向啟動(dòng)流程。為了區(qū)分正常空載啟動(dòng)和重載故障啟動(dòng),采用輸送帶故障信號(hào)作為鉗制條件,即B1F-BZ1 流程內(nèi)任何一條輸送出現(xiàn)故障,都會(huì)輸出一個(gè)重載故障啟動(dòng)信號(hào),該信號(hào)只有在本作業(yè)流程取消后才會(huì)消失,此時(shí)重載啟動(dòng)輸送帶會(huì)自動(dòng)選順向啟動(dòng)流程,避免重載情況下逆向啟動(dòng)的誤動(dòng)作。

2.4 輸送帶的減電機(jī)運(yùn)行邏輯關(guān)系

在實(shí)際運(yùn)行中,通過(guò)觀測(cè)輸送帶驅(qū)動(dòng)電機(jī)的電流數(shù)據(jù),發(fā)現(xiàn)輸送帶在額定輸送能力運(yùn)行時(shí),電流數(shù)值在額定的電流的45%~48%,空載運(yùn)行時(shí),電流數(shù)值為額定電流的20%左右。這不是因?yàn)殡姍C(jī)功率選擇過(guò)大,而是考慮煤炭在輸送過(guò)程中會(huì)出現(xiàn)瞬間過(guò)載的現(xiàn)象,以及故障重載啟動(dòng)需要更大的扭矩。

BF1 輸送帶因靠近翻車機(jī)并安裝了高精度電子秤,作為檢測(cè)性質(zhì)的輸送帶,BP3 和BKJ 輸送帶屬于單驅(qū)電機(jī),故而三條輸送帶不考慮減少電機(jī)運(yùn)行。為了實(shí)現(xiàn)BP4、BZ1、BZ2 輸送帶重載平滑減電機(jī)運(yùn)行,在各自B 驅(qū)動(dòng)電機(jī)與驅(qū)動(dòng)滾筒之間加裝超越離合器,A 驅(qū)動(dòng)電機(jī)與驅(qū)動(dòng)滾筒之間維持現(xiàn)狀。

當(dāng)高精度電子秤檢測(cè)到瞬時(shí)煤炭流量達(dá)到3000~3300 t時(shí),即認(rèn)為是重載穩(wěn)定運(yùn)行,重載運(yùn)行時(shí)間T>t1+t2+t3時(shí),BP4 輸送帶重載穩(wěn)定運(yùn)行,重載運(yùn)行時(shí)間T>t1+t2+t3+t4+t5時(shí),BZ1/BZ2輸送帶重載穩(wěn)定運(yùn)行,此時(shí)PLC 控制程序輸出各自輸送帶B 電機(jī)停止運(yùn)行信號(hào),超越離合器脫開,實(shí)現(xiàn)A 電機(jī)單獨(dú)驅(qū)動(dòng);當(dāng)高精度電子秤檢測(cè)到瞬時(shí)煤炭流量超過(guò)3300 t,即認(rèn)為是重載瞬時(shí)過(guò)載運(yùn)行,此時(shí)應(yīng)按計(jì)算好的時(shí)間投入B 電機(jī)運(yùn)行,即T1>t1+t2-5-2時(shí),BP4 輸送帶B 電機(jī)啟動(dòng),超越離合器閉合,進(jìn)入雙電機(jī)驅(qū)動(dòng)模式,T2>t1+t2+t3+t4-5-2時(shí),BZ1/BZ2 輸送帶B 電機(jī)啟動(dòng),超越離合器閉合,進(jìn)入雙電機(jī)驅(qū)動(dòng)模式。

3 結(jié)語(yǔ)

基于高精度電子秤載體的流量數(shù)據(jù)和高精度格雷母線位置數(shù)據(jù)控制變量的輸送帶節(jié)能新技術(shù),實(shí)現(xiàn)了數(shù)據(jù)采集的高精度化,確保了作業(yè)流程每條輸送帶的啟動(dòng)時(shí)間計(jì)算的精準(zhǔn)化,規(guī)避原有輸送帶原有逆啟動(dòng)的缺陷,輔之以超越離合器,實(shí)現(xiàn)穩(wěn)定范圍內(nèi)重載減電機(jī)運(yùn)行,避免瞬間重載流量過(guò)大所致的單機(jī)運(yùn)行驅(qū)動(dòng)力不足。經(jīng)實(shí)驗(yàn)驗(yàn)證,該技術(shù)能有效節(jié)約電能,降低原有運(yùn)行方式中缺陷所致的設(shè)備故障。