HMES 在集成式汽車線束總裝設計應用

張震華 ,谷孝衛 ,張書建 ,劉振超 ,李林鋒 ,趙旺增

(1.河南天海電器有限公司線束工程部,河南 鶴壁 458030;2.鶴壁海昌智能科技有限公司,河南 鶴壁 458030)

1 技術研究現狀

傳統的一套汽車線束通常包括發動機線束、機艙線束、儀表線束、車身線束、門線束、電源線束及其它配套功能線束組成,采用這種分割設計的汽車線束,單條線束的導線回路較少,導線也相對較短。生產制造工藝設計和過程控制也比較容易;由于線束之間的連接采用插件對插連接,線束的整體可靠性相對較低。

集成式設計的線束是將整車線束盡可能地設計成一條主線束,以減少線束之間的對插連接,提高線束的可靠性,同時減少線束的整體質量;集成式汽車線束采用KSK模塊化設計,按照車型電器的不同通過線束設計軟件 (如:日本的Capital Design、美國的CHS、德國的Lorado Design等) 按照不同的車型功能配置組合成同系列不同型號的線束。眾所周知,集成式設計的汽車線束整體比較龐大、導線回路數量較多、單根導線較長、線束過孔橡膠件較多,導致線束的可制造性嚴重降低,線束的制造過程控制難度大幅提升,傳統的線束制造工藝方法已經無法滿足集成式線束制造與品質控制。

HMES (Harness Manufacturing Execution System) 汽車線束制造企業生產過程執行系統,是面向汽車線束制造企業車間執行層的生產信息化管理系統。是由制造基礎數據管理、制造工藝數據管理、計劃排產管理、生產調度管理、庫存管理、品質管理、工作中心/設備管理、項目看板管理、生產過程控制、底層數據采集分析等管理模塊組成的一個線束制造協同管理平臺。不同的線束企業的生產制造模式以及生產管理模式也各不相同,因此HMES軟件在開發設計過程中,必須根據相應企業的生產制造方式有針對性地設計,否則HMES將會成為制約線束企業生產制造效率提升和過程管理的一個枷鎖,不利于HMES的順利推行和應用。本文根據HMES系統對集成式汽車線束的流水線裝配工序模塊的開發設計和應用方案,與各位汽車線束制造業同行進行技術交流與探討。

2 生產訂單管理模塊設計與應用方法

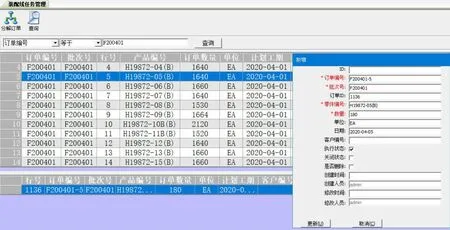

2.1 HMES訂單管理模塊

是對制造車間所有項目月生產訂單管理的模塊,按照訂單模式生產的項目可以將某車型的單個批次生產訂單導入系統中,包括訂單批次號、線束型號、線束圖號、訂單數、完成日期等信息;系統通過運算首先將線束訂單轉化為看板,按照規則將作業任務自動分配到自動機工序、半自動壓接工序、絞線機工序、超聲波工序等,完成線束的單線壓接、多線組合焊接 (壓接)、絞合線工序,完成汽車線束前工序的生產制造。采用拉動生產的項目可以將整個月的生產計劃作為一個訂單整體導入系統,由于生產過程采用拉動模式生產,因此當工序半成品庫存低于安全庫存時,系統自動生成一個經濟批量的看板作業任務到前工序機臺。圖1所示為生產訂單管理模塊。

圖1 生產訂單管理模塊

2.2 總裝配流水線任務管理模塊

通過裝配線任務模塊,流水線班長根據訂單交付節點,下達當日流水線所要完成制造的產品型號、當天完成數量、流水線上班人數信息。HMES系統自動記錄流水線的開機時間、休息時間、停線下班時間,可出具流水線效率報表。圖2所示為裝配線任務管理模塊。

圖2 裝配線任務管理模塊

3 線束預裝配模塊的設計與應用

由于集成式設計的汽車線束整體較大、回路數量多、線束功能組件KITs較多等特點,在集成式線束流水線布局設計及數字化流程和控制方法設計時,一定要結合具體公司的生產模式和車間的生產管理環境,把制造車間的特殊特性納入到數字化設計中,否則將導致系統運行和管理脫節的局面,嚴重影響HMES系統的應用和裝配線效率的提升。

3.1 集成式線束預裝配工序HMES設計方案1

以某項目的集成式設計的線束為例,該項目線束具有生產日交付數量穩定且訂單需求量較大特點;線束回路數量1238個,最長的導線長度11.79m,質量28.97kg。擁有47個預裝半成品組件,流水線預裝配工位23個,獨立加工的KITs組件6個,流水線總人數139人,產品流水線節拍360s,預裝配和總裝配采用在線同步預裝作業模式。

該流水線所有預裝工位都設計有固定的工位ID二維碼,FZ01-FZ29,每個預裝配工位的導線線桶都有唯一對應的導線看板號,負責物料配送人員按FIFO從超市架配送到預裝工位,先掃碼預裝架位二維碼將導線放進線桶后再掃描導線二維碼,如果看板錯誤掃碼報警。圖3所示為預裝架地址編碼。

圖3 預裝架地址編碼

在數字化系統中,線束工藝工程師按照分解好的預裝工藝圖紙 (預裝板),結合流水線生產節拍,分配到各個預裝工位或KITs裝配工位,然后將每一頁預裝工藝圖紙所需的半成品導線看板號、所在的工位地址號、對應成品圖號等信息導入到數字化系統中,HMES系統自動根據單線的看板號或多線組合的最終看板號,關聯上工序的存儲地址和預裝工位的地址。

當日開班前,班組長分配流水線生產線束的型號和數量,預裝工位的數字化終端顯示對應產品的預裝工藝文件或需要獨立裝配的KITs組件。然后在某一個工位 (通常在熔斷絲盒裝配工位或具有該線束典型特征的護套裝配工位) 安裝一個打印機,每預裝配完畢一套KITs,打印一個具有唯一ID的條碼標簽,貼在該工位預裝配完畢的KITs熔斷絲盒或護套上。HMES系統會自動沖減預裝工位所有工位的導線或合線半成品工位庫存,同時記錄導線和半成品上料時的批次信息,便于進行半成品的追溯或查詢。

方案1的優點:能夠準確追溯到看板導線的具體批次信息,便于不良品的追溯和查詢;同時能確保上料人員不上錯導線或半成品物料,預裝人員不用錯物料,共用裝配流水線生產的產品快速切換時具有防錯功能。

方案1的缺點:要求工藝工程師對預裝工序每一個工位的圖紙和預裝物料數據準確,特別是產品升級改型時,工藝數據維護工作量比較大,特別容易出錯;另外,負責配送的上料人員的掃碼工作量增大,且效率較低。如果線束產品設計變更頻繁,工藝數據維護特別容易出錯,預裝工位的工藝文件條碼標簽等更換頻繁。由于工位平衡時需要對相關工位內容進行多次調整,文件調整和HMES數據維護工作量大。

如果每個工位都配置一臺電腦數字化顯示終端,項目成本較高,產出比較低。

3.2 集成式線束預裝配工序HMES設計方案2

以我司某集成式線束裝配流水線為例,該項目處于供貨前期,由于項目延續周期長,具有日交付和產量很不穩定、設計變更換型較頻繁、流水線制造工藝維護頻繁的特點;線束回路數量870個,最長的導線長度9.88m,質量22.43kg。擁有36個預裝半成品組件,流水線預裝配工位22個,獨立小流水線加工的KITs組件1個,流水線總人數107人,產品流水線節拍210s,預裝配工位和流水線裝配工位間采用循環單套自動化配送裝置,預裝配與總裝配采用在線同步預裝作業模式。

該流水線所有預裝工位都設計有固定的工位ID二維碼,FZ01-FZ22,1個較大線束組件KITs采用小流水線單獨區域裝配,然后配送到大型裝配流水線進行總裝配。

線束工藝工程師按照分解好的預裝工藝圖紙 (預裝板),結合流水線生產節拍,分配到各個預裝工位或KITs裝配工位。然后根據該工位的生產節拍配置人員,通過多次工位平衡調整,滿足流水線下線節拍210s。

工藝工程師無需將每個預裝工位的地址數據、對應預裝工位的導線看板信息、物料信息導入HMES系統,而是將導線地址信息二維碼、裝配物料信息、看板導線對應的工位數據,包括總裝配流水線掛線、包扎、安裝附件等工位圖紙、警示圖等以打印版的方式發放給流水線,并將總裝配流水線與預裝工位之間的自動化循環配送裝置的20組配貨站都編排有唯一編號,配貨站的掛線盒都有唯一編碼01-20,預裝配人員按照當天生產線束的產品型號,將預裝配完畢的線束KITs組件放進對應的掛線盒子內。產品換型、預裝配和流水線總裝配同時從某一塊總裝板產品換型標記。圖4所示為循環單套配送裝置。

圖4 循環單套配送裝置

流水線總裝配最后一個工位卸線人員,將線束從流水線上取下,HMES數字化系統打印機打印一個帶有線束型號、批次號和流水碼的二維碼標簽貼在線束熔斷絲盒或容易讀取的位置。然后將單條線束放在周轉車,按照順序依次流轉下工序設定的各項檢測工位。

汽車線束從流水線裝配線下線后,HMES系統打印線束ID過程控制條碼,從線束總裝配板卸線到卡釘檢測、導通檢測、影像檢測、外觀檢測直到包裝結束,全過程對線束的檢驗流程進行監控線束是否遺漏檢驗、檢測缺陷記錄、返修記錄追溯、包裝防錯等。

方案2的優點:適合小批量多頻次、產量不穩定且產品換型設計變更頻繁的訂單式生產的項目。工藝工程師對預裝配工藝的頻繁調整和變更反而比在數字化中調整方便快捷,效率也較快。后期針對此類型項目的預裝工位安裝SOP+多功能電子作業指導書系統,取消電子版的工藝文件的下發。數字化系統項目成本較低,產出比較高。

方案2的缺點:對汽車線束的導線看板只能追溯到批次,無法詳細追蹤護套原材料的批次,只能做不可靠的手工發放記錄追溯查詢。

3.3 AGV在集成式線束裝配流水線的應用與HMES設計方案

由于汽車線束的制造特性,汽車線束總裝制造的自動化程度較低,有些線束企業仍不遺余力地推進汽車線束總裝制造的自動化和信息化水平,除了在總裝配流水線采用自動化的工具設備提高勞動效率,也充分引入智能化的設備,國內某合資品牌線束企業就成功地將AGV自動引導車應用到汽車線束總裝制造,實現將流水線總裝配線束所需的KITs預裝半成品組件按照節拍配送到總裝配流水線。本文以某合資企業的流水線裝配工序AGV應用為例,規劃適合我公司的AGV與HMES結合應用的方案。圖5所示為某合資企業AGV應用。

圖5 某合資企業AGV應用

集成式汽車線束應用AGV運輸車將預裝配半成品運到裝配線,預裝配的設計方案同上述方案2類似。為了確保同系列不同型號的集成式線束流水線總裝配所需的不同預裝半成品組件能夠精準地配送到總裝掛線各個工位,首先將線束所需的所有半成品進行編號,并在HMES系統中按照不同的成品型號進行數據導入,根據AGV控制系統中的不同停靠站點,設定該運輸車所運輸的半成品組件編號。

在HMES系統中設定當日總裝配的線束型號,HMES系統將該型號線束所需的所有對應的半成品組件的編號通信給AGV系統,顯示在KITs運輸系統的展示屏上,預裝配人員與流水線總裝配人員根據AGV配送系統的顯示進行預裝配和總裝掛線操作。同時,根據該型號線束的總裝節拍,設定相關AGV運輸小車的停靠站點及運輸節拍,實現預裝半成品的精準配送。

4 HMES在檢測工序的設計與應用

集成式汽車線束從總裝配流水線裝配包扎完成后,從流水線工裝板治具上卸線,然后放入周轉車或自動化的工序間周轉設備容器內進行工位間運輸,完成汽車線束的各項檢測,附件安裝,一直到最后的包裝入庫,完成線束的制造過程。圖6所示為線束下線后作業流程圖。

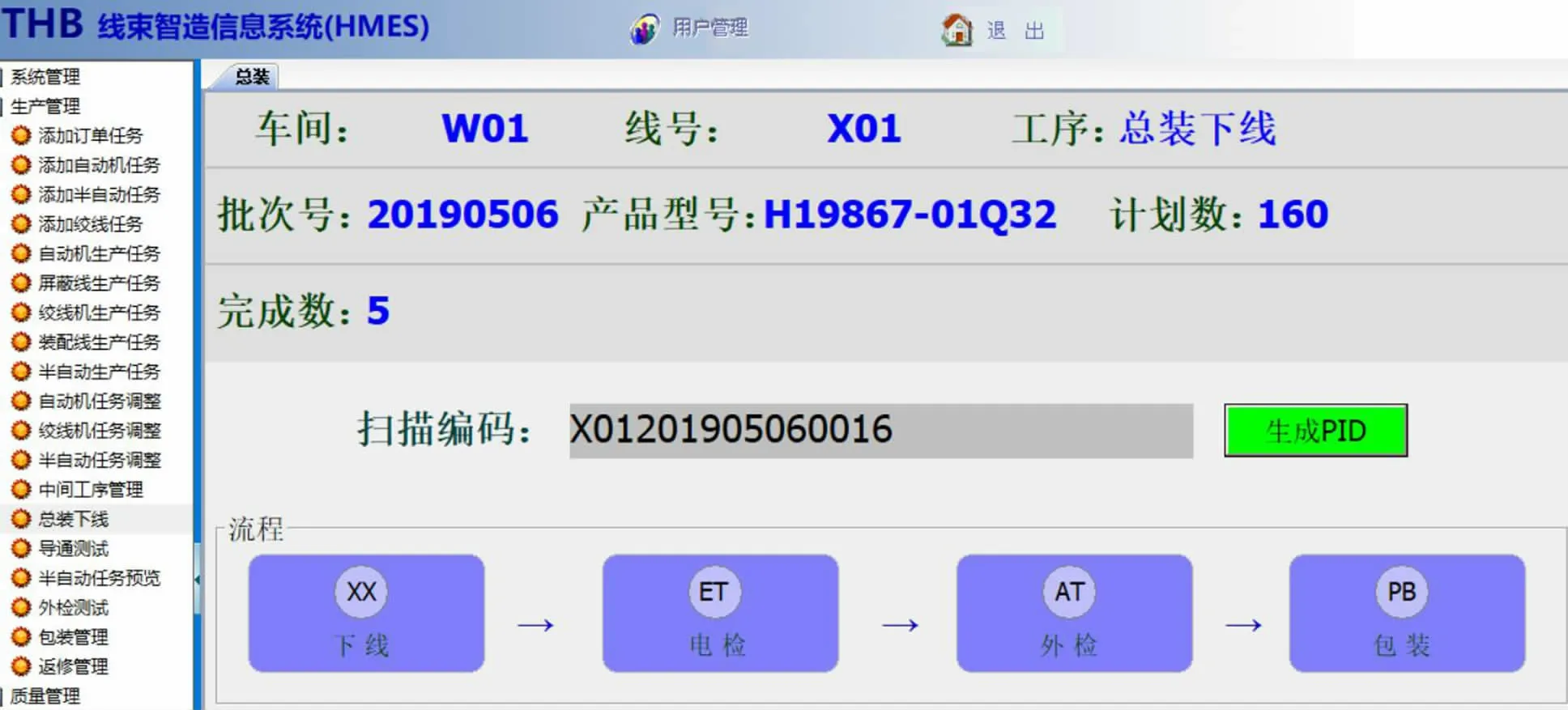

4.1 HMES系統打印輸出成品線束的唯一ID條碼過程標簽

HMES系統無論是在預裝配工位還是在線束流水線卸線工序,都必須打印出一張具有唯一ID的過程條碼標簽,該條碼標簽一直伴隨線束到包裝裝袋 (箱) 之前去掉。根據該線束產品的實際需求,在需要進行HMES系統監控和記錄檢驗結果的工位,都要對該條線束的過程ID條碼標簽進行掃碼確認。否則,線束在下一個檢測站點掃碼時,HMES系統會提示上一工序遺漏檢測,確保每一條線束都經過設定的檢測工序進行檢驗,避免遺漏檢測。HMES系統要求線束條碼ID標簽只有打印后才能生成下一個唯一的ID標簽,且條碼標簽只能打印1次,避免生產現場出現重復的ID條碼標簽。圖7所示為HMES條碼ID生成界面。

4.2 HMES導通檢測工序的方案設計

圖6 線束下線后作業流程圖

圖7 HMES條碼ID生成界面

所有的成品汽車線束必須經過100%測試臺導通檢測合格才能轉下一個工序,否則要進行轉序返修。汽車線束電檢測試臺導通檢測合格,測試臺計算機會打印一張汽車線束產品條碼標簽,這個標簽伴隨汽車線束終生,通過該標簽可以追溯線束的生產制造相關信息,線束成品標簽的樣式、條碼內容嚴格按照主機廠的設定進行打印。HMES系統在該工序要求將汽車線束卸線打印的過程ID條碼標簽和導通檢測合格后測試臺程序打印的線束成品標簽的條碼信息進行綁定,便于信息的追溯和查詢。

必要時,HMES系統要和線束測試臺進行數據互通,線束卸線打印的唯一ID過程條碼標簽涵蓋汽車線束型號信息,通過HMES系統掃描該過程條碼標簽后,HMES系統自動和電檢測試臺導通程序文件進行校驗,當線束過程條碼標簽的產品信息和導通測試臺測試程序相符時,測試臺才能繼續工作,否則,測試臺報警或不工作,避免測試臺電腦加載錯誤線束型號的導通測試程序。線束檢測合格,HMES系統自動變成綠色“√”號,同時彈出窗口要求掃描測試臺打印出的線束成品標簽,否則系統標記為紅色“×”號,然后彈出缺陷類型進行鼠標選擇和鍵盤輸入,系統根據線束條碼標簽或過程碼標簽,查詢該線束是否進行返修及維修類別。圖8所示為電檢導通檢測界面。

圖8 電檢導通檢測界面

4.3 HMES外觀檢測工序的方案設計

汽車線束的外觀檢測工序,主要檢驗和記錄線束分支尺寸是否在公差范圍內,回折捆扎線束分支;檢查線束護套、卡扣是否損壞,安裝是否完整;安裝部分護套護殼、蓋、貼海綿操作;檢查護套是否漏安裝自鎖及端子是否歪針變形等,并對重要部位進行必要的防護措施檢驗工作。

在外觀檢測工序,掃描線束的ID過程二維碼,HMES將該線束經過外觀檢驗工序檢驗合格、檢測不合格或經過在線簡單維修的缺陷進行記錄,便于系統的追溯和查詢。圖9所示為外觀檢測工序。

圖9 外觀檢測工序

4.4 HMES在包裝工序的方案設計

HMES系統中首先對所有線束型號的包裝數據進行導入維護,包裝工藝數據主要包括:線束物料號、圖號、裝袋數量、裝箱數量、流水線號、包裝箱規格、包裝袋規格、托盤箱數等。必要時將線束的回折、捆扎、包裹、折疊流程圖顯示在HMES包裝工序操作界面上。

通過掃描線束ID過程二維碼信息,和外箱合格證信息、包裝箱序列號信息進行數據綁定,在系統中可以通過包裝箱序列號查詢該箱所容納的所有線束的產品信息,再通過包裝箱內的產品二維碼可以查詢線束的生產過程,以及部分原材料的批次等追溯信息。

不同的公司應根據實際情況將ERP系統數據和HMES數據進行打通,便于HMES系統的應用,有些公司HMES系統和ERP系統沒有打通,這個時候重要考慮和設計線束包裝箱的條碼標簽是HMES系統打印,還是由ERP打印,通過掃碼讓HMES讀取并記錄。因此,包裝工序的具體設計方案要結合該公司的實際情況而設計規劃。圖10所示為包裝工序。

圖10 包裝工序

4.5 其它檢測項的HMES方案設計

在線束的制造過程中,除了標準的下線工序、導通檢測、外觀檢測、包裝工序外,為滿足客戶技術要求還設定有卡丁檢測、橡膠件氣密性檢測、熔斷絲盒影像檢測、熔斷片繼電器性能檢測、附件安裝、橡膠件安裝、螺栓扭矩檢測等工作站操作,是否要在HMES系統將這些工作站的操作進行數據記錄和流程控制,要結合線束產品流水線的特征進行靈活設定。HMES系統控制的工作站越多,需要的計算機終端也就越多,掃碼記錄的次數越多,可能會導致線束檢測流程的半成品擁堵堆積,影響產線的效率,應結合實際需求在HMES系統中設計檢測監控記錄工作站的數量。

通常情況下,HMES監控記錄產品下線,打印ID過程二維碼、卡釘檢測、電檢導通檢測、影像檢測、熔斷片繼電器性能檢測、外觀檢測、包裝工序設置HMES監控站點;必要時增加上螺栓扭矩檢測工作站。各個工作站的排布順序應結合流水線的場地空間情況、線束的檢測要點進行檢測工序的檢測順序控制,只有上工序檢測合格,下道工序才能掃碼檢測成功,否則HMES系統進行聲音、變色、彈窗警告,杜絕上工序遺漏檢驗。圖11所示為線束檢驗流程設計圖。

5 總結

盡管汽車線束生產制造的工序大致相同,但是,每個線束工廠的設備資源、人力資源、管理水平、工藝技術文件的格式、生產模式各不相同。同樣的HMES系統也不能完全照搬到其它工廠;因此,線束制造廠商在選擇引入HMES系統時,應結合各自工廠的特點,制定適合應用的HMES系統。

圖11 線束檢驗流程設計圖

HMES系統中在總裝配流水線的作業模式、監控順序、監控內容更應該靈活應用,要讓MES軟件服務于生產制造,絕對不能因為HMES應用而制約線束制造過程的改善。提高生產效率、降低制造成本是應用HMES軟件的最終目的。