三艙大斷面預(yù)制綜合管廊施工關(guān)鍵技術(shù)

王 利 平

(中鐵隧道集團(tuán)一處有限公司,重慶 401121)

0 引言

城市綜合管廊在集約利用城市建設(shè)用地,拓展建設(shè)空間方面有著重要作用。其作為城市不可或缺的重要設(shè)施,在管線安全維護(hù)及檢修、減少道路反復(fù)開挖、緩解城市交通壓力及降低環(huán)境影響等方面都有著重要作用。隨著國民經(jīng)濟(jì)的快速發(fā)展,對(duì)于綜合管廊建設(shè)方法的要求也越來越高。很多綜合管廊設(shè)計(jì)施工領(lǐng)域的同行們對(duì)綜合管廊的結(jié)構(gòu)設(shè)計(jì)、施工工藝、發(fā)展前景等做出了許多有益的工作。如譚忠盛等對(duì)綜合管廊的規(guī)劃、結(jié)構(gòu)設(shè)計(jì)和施工工法進(jìn)行了分析和總結(jié)[1]。申國奎等介紹了管廊施工工法的分類,并結(jié)合實(shí)例展望管廊建設(shè)技術(shù)[2]。馬驥等對(duì)管廊明挖現(xiàn)澆法施工工序進(jìn)行了研究和總結(jié)[3]。閆揚(yáng)義等介紹并總結(jié)了管廊明挖盾構(gòu)施工工法[4]。王會(huì)麗等對(duì)兩艙預(yù)制綜合管廊施工工藝流程進(jìn)行了總結(jié)[5]。依托工程實(shí)例,著重對(duì)三艙大斷面預(yù)制綜合管廊的設(shè)計(jì)優(yōu)化、施工關(guān)鍵技術(shù)、防排水系統(tǒng)進(jìn)行分析和研究,并在成都市玉虹路綜合管廊施工實(shí)踐中加以應(yīng)用和總結(jié)。

1 工程概況

成都市玉虹路綜合管廊全長2.3 km,一期試驗(yàn)段建設(shè)長度600 m,其中預(yù)制安裝段長度142 m。管廊采用整體三艙設(shè)計(jì),標(biāo)準(zhǔn)預(yù)制段外寬10.3 m,高度3.6 m。預(yù)制結(jié)構(gòu)混凝土強(qiáng)度等級(jí)為C50,抗?jié)B等級(jí)為P8,基礎(chǔ)墊層混凝土采用C15混凝土。明挖基坑施工,基坑深度約4 m~6 m。采用鋼筋混凝土排樁+鋼支撐支護(hù),樁間噴射混凝土封閉。

2 三艙預(yù)制綜合管廊設(shè)計(jì)

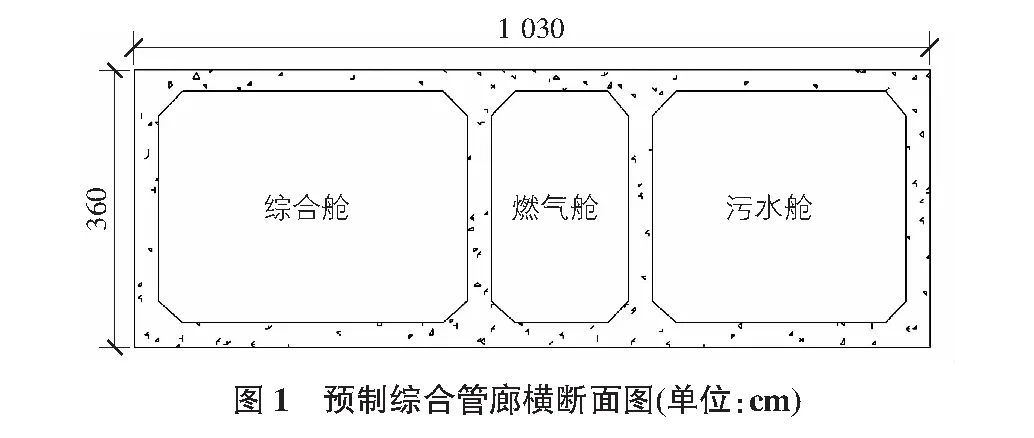

2.1 預(yù)制管廊斷面設(shè)計(jì)

預(yù)制結(jié)構(gòu)為箱型斷面,采用三艙整體預(yù)制,外寬10.3 m,外高3.6 m,預(yù)制節(jié)段長度為2 m。頂、底板厚度0.3 m,外墻、隔墻厚度0.3 m。綜合艙、燃?xì)馀摗⑽鬯搩魧挿謩e為4 m,1.8 m,3 m(見圖1)。綜合艙入廊管線為電力、通訊、自來水,燃?xì)馀撊肜裙芫€為輸氣管、配氣管,污水艙入廊管線為污水管、預(yù)留中水管。

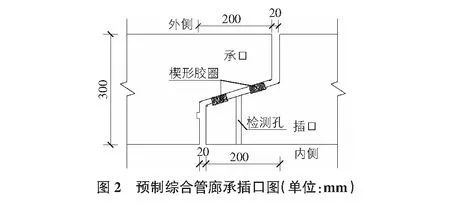

2.2 預(yù)制管廊接縫設(shè)計(jì)

預(yù)制節(jié)段之間采用承插口設(shè)計(jì),承插口接頭形式便于拼裝對(duì)接,受力性能良好。承插口設(shè)計(jì)如圖2所示。

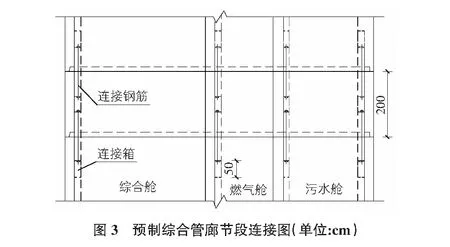

預(yù)制節(jié)段采用相鄰節(jié)段之間連接,連接的材料為JL25精軋螺紋鋼筋。每節(jié)段共設(shè)置8根,底板、頂板各設(shè)置4根,張拉孔均預(yù)留在倒角處,通過連接箱操作,平面布置見圖3。

精軋螺紋鋼筋設(shè)計(jì)張拉力為300 kN,采用張拉力與接縫縫寬雙指標(biāo)控制。

2.3 預(yù)制管廊防水設(shè)計(jì)

預(yù)制管廊防排水原則:以防為主,防排結(jié)合,形成多條防水防線。預(yù)制管廊承插口由內(nèi)到外采用30 mm高雙組分聚硫密封膠+70 mm高聚乙烯泡沫板+遇水膨脹膠圈+2道楔形膠圈(鷹嘴形)+70 mm高聚乙烯泡沫板+30 mm高雙組分聚硫密封膠+外包防水卷材。在變形縫處形成防水密封材料+止水條(帶)+迎水面防水卷材的綜合防水措施。

為保證管廊承插口拼裝密閉性,需在2道楔形膠圈間進(jìn)行閉水試驗(yàn),閉水水壓達(dá)到管廊埋深+1 m水壓后穩(wěn)壓2 min即認(rèn)定拼裝合格。

3 三艙大斷面預(yù)制綜合管廊關(guān)鍵技術(shù)

3.1 預(yù)制管廊施工工藝

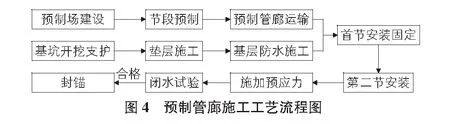

管廊基坑支護(hù)及開挖與管廊預(yù)制場建設(shè)、管廊預(yù)制同步進(jìn)行,待管廊墊層及防水層施工分段完成后,將預(yù)制管廊節(jié)段運(yùn)輸至現(xiàn)場,采用吊車吊裝,安裝到位2個(gè)預(yù)制節(jié)段后,進(jìn)行預(yù)應(yīng)力張拉、閉水試驗(yàn)及封錨施工,施工工藝流程見圖4。

3.2 預(yù)制場規(guī)劃建設(shè)

綜合考慮運(yùn)輸距離與交通條件,就近選擇預(yù)制場地。根據(jù)預(yù)制量和工期計(jì)劃,合理規(guī)劃預(yù)制場地。

本項(xiàng)目預(yù)制場共布置2個(gè)鋼筋綁扎胎位,2套定制鋼模板,1座鋼筋加工場,1個(gè)移動(dòng)式蒸養(yǎng)箱,2個(gè)預(yù)制臺(tái)座,30個(gè)管廊存放臺(tái)座。鋼筋加工場設(shè)置在2個(gè)鋼筋胎具之間,供2個(gè)胎具使用鋼筋。預(yù)制場所有操作車間、施工臺(tái)座、存放臺(tái)座、裝運(yùn)區(qū)域均在龍門吊吊裝范圍內(nèi),通過2臺(tái)45 t龍門吊吊裝、運(yùn)輸材料及成型產(chǎn)品。

3.3 預(yù)制管廊模板設(shè)計(jì)

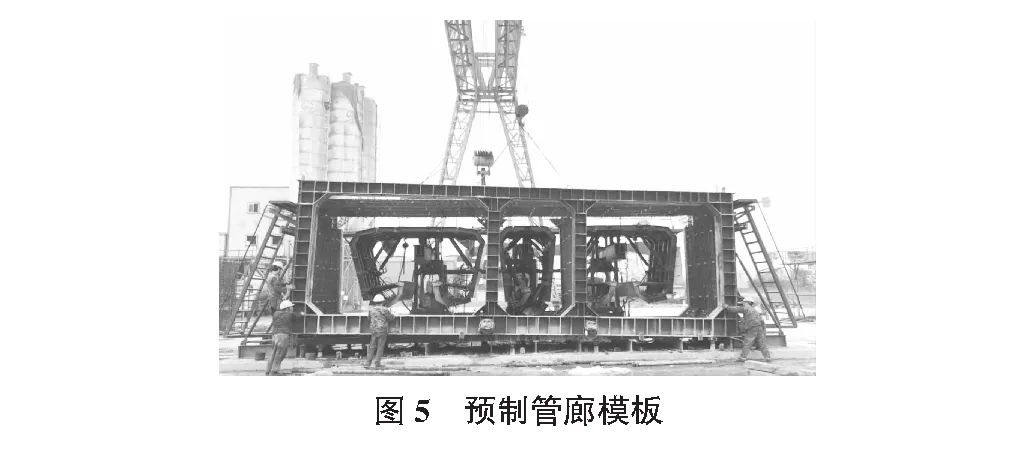

采用組合式定型鋼模板,由外模、端模、芯模及操作平臺(tái)組成。兩側(cè)外模通過底部連桿連接,外模采用液壓支撐桿調(diào)節(jié)、加固。端模與外模采用螺栓連接。芯模采用外設(shè)懸臂系統(tǒng)調(diào)整定位、支撐,芯模內(nèi)設(shè)置液壓支撐桿進(jìn)行收縮。外設(shè)懸臂系統(tǒng)由懸臂桿、行走軌道、配重組成。三艙芯模采用同一行走軌道進(jìn)行同步移動(dòng),實(shí)現(xiàn)芯模同時(shí)定位,如圖5所示。

模板設(shè)計(jì)時(shí),需對(duì)芯模支撐懸臂剛度、強(qiáng)度進(jìn)行驗(yàn)算。采用大塊鋼板制作面板,減少拼縫。模板加工完成后,進(jìn)行試拼裝,對(duì)模板接縫、尺寸、預(yù)埋件孔位、模板垂直度、行走和加固系統(tǒng)等進(jìn)行檢查和調(diào)整。

3.4 預(yù)制管廊鋼筋安裝

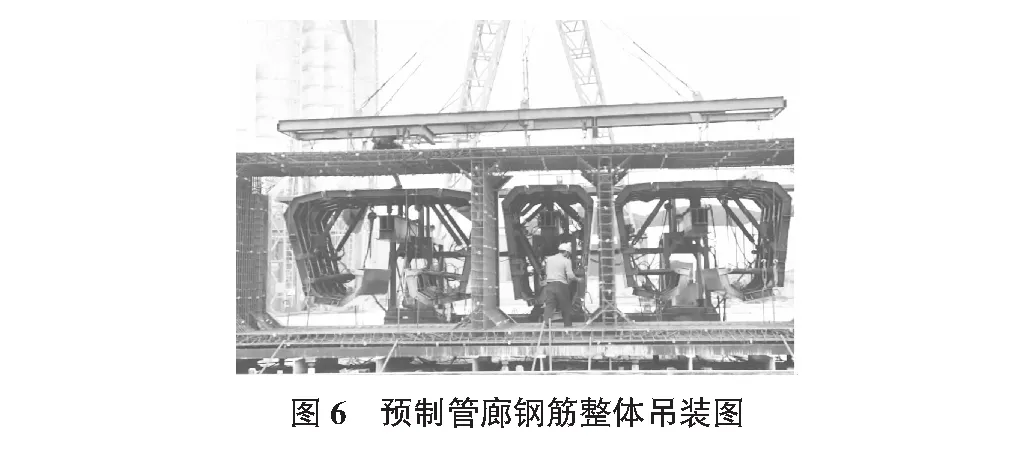

采用角鋼、槽鋼等加工制作鋼筋胎架。管廊鋼筋在胎架上制作完成并安裝好預(yù)埋件,經(jīng)驗(yàn)收合格,采用龍門吊整體吊至管廊預(yù)制臺(tái)座。為防止鋼筋骨架變形,采用特制吊裝扁擔(dān)梁實(shí)現(xiàn)六點(diǎn)起吊。然后依次安裝側(cè)模、端模及芯模(見圖6)。

3.5 混凝土澆筑及養(yǎng)護(hù)

先通過活動(dòng)式分料裝置進(jìn)行底板混凝土澆筑,底板混凝土澆筑完成后,安裝底板封擋模板,啟動(dòng)附著式振搗器,確保底板混凝土振搗密實(shí)。側(cè)墻混凝土通過外側(cè)預(yù)留分料口進(jìn)料,兩側(cè)對(duì)稱澆筑,采用插入式和附著式振搗器聯(lián)合搗固。頂板混凝土澆筑完成后,采用提漿機(jī)進(jìn)行初平提漿,混凝土初凝前人工精平。

采用蒸汽養(yǎng)護(hù),分靜停、升溫、恒溫及降溫四個(gè)階段。靜停時(shí)間3 h~4 h,升溫速度不高于10 ℃/h,恒溫蒸汽溫度不超過50 ℃,恒溫時(shí)間24 h,降溫速度不高于10 ℃/h。養(yǎng)護(hù)過程中,確保蒸汽溫度與結(jié)構(gòu)溫度不超過15 ℃。

預(yù)制管廊強(qiáng)度達(dá)到設(shè)計(jì)值60%后脫模,脫模后及時(shí)進(jìn)行裂縫、外觀檢查,要求最大裂縫不得超過0.2 mm且不得貫通。

3.6 預(yù)制管廊拼裝施工

預(yù)制管廊先生產(chǎn)2個(gè)節(jié)段,然后進(jìn)行拼裝試驗(yàn),主要驗(yàn)證拼裝流程、施工方法、設(shè)備配套、拼裝接縫及閉水性能等,取得楔形膠圈安裝時(shí)間、壓縮量、接縫允許縫隙等參數(shù)。

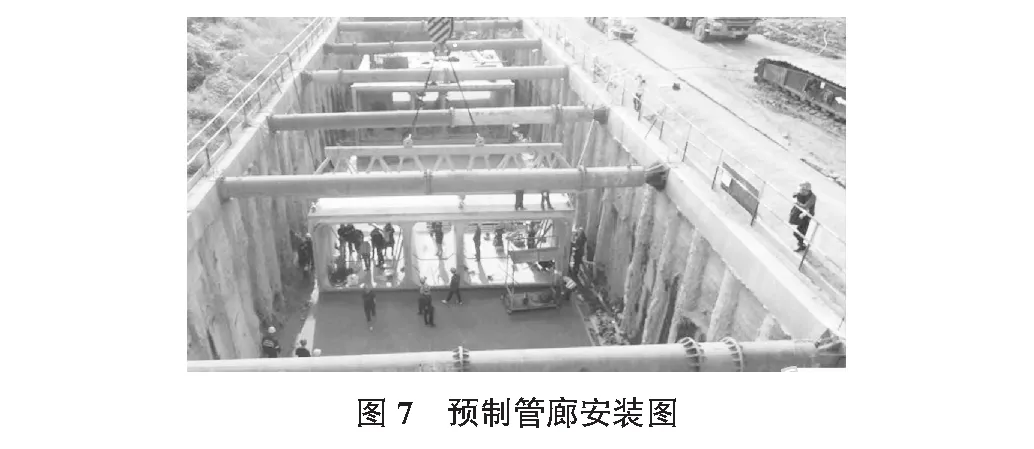

預(yù)制管廊拼裝設(shè)備及方法主要分為履帶式起重機(jī)、門式起重機(jī)及移動(dòng)小車推移等[6]。考慮場地條件、吊裝重量約58 t,經(jīng)安全驗(yàn)算后采用1臺(tái)260 t履帶起重機(jī),如圖7所示。

預(yù)制管廊安裝前,需復(fù)核基底平整度、高程,預(yù)制件尺寸、接口、預(yù)埋件等,滿足要求后進(jìn)行安裝作業(yè)。先安裝就位首節(jié)段,采用吊裝扁擔(dān)梁六點(diǎn)起吊,到位后采用工字鋼臨時(shí)支撐固定。第二節(jié)管廊吊入基坑后,安裝楔形膠圈、膨脹膠條。安裝前將承插口表面清理干凈,接觸面涂抹粘結(jié)劑,確保膠圈與管廊承插口安裝牢固。膠圈定制長度需考慮材料自身延展度,防止安裝后松弛、下垂不密貼。

第二節(jié)管廊安裝時(shí),距首節(jié)管廊約0.5 m時(shí)調(diào)整對(duì)齊中心位置,然后人工配合起重機(jī)緩慢移動(dòng)管廊實(shí)現(xiàn)對(duì)接,對(duì)接后接縫寬度不超過10 cm。最后利用張拉千斤頂牽引管廊實(shí)現(xiàn)安裝就位,就位后接縫寬度不超過2 cm。

管廊吊裝過程會(huì)與基坑鋼支撐產(chǎn)生沖突,需在吊裝前根據(jù)設(shè)計(jì)進(jìn)行鋼支撐位置調(diào)整。

每節(jié)預(yù)制管廊安裝完成后,需重點(diǎn)對(duì)管廊平面位置、高程及張拉力等進(jìn)行復(fù)核。對(duì)管廊接縫的縫寬進(jìn)行檢查,保證縫寬大小一致。

3.7 預(yù)應(yīng)力張拉

預(yù)制管廊每節(jié)段設(shè)置8根預(yù)應(yīng)力鋼筋,采用同步分級(jí)一端張拉。考慮連接箱空間有限,利用連接桿加長預(yù)應(yīng)力鋼筋至第二節(jié)段外側(cè)。預(yù)應(yīng)力施加按照0→20%σcon→80%σcon→σcon→卸荷至零分級(jí)分步施作,達(dá)到設(shè)計(jì)值時(shí)穩(wěn)定2 min并對(duì)拼裝接縫和伸長量進(jìn)行核查,最終拼裝接縫寬度小于1 cm即可。

3.8 閉水試驗(yàn)

根據(jù)管廊運(yùn)營期的埋深計(jì)算閉水試驗(yàn)壓力,正常段壓力約為0.1 MPa。從管廊底部注漿孔壓水,待頂部出漿孔冒水后,關(guān)閉出漿孔閥門。繼續(xù)注水至壓力達(dá)到設(shè)計(jì)值后并穩(wěn)壓2 min。

3.9 管廊底部空隙注漿及封錨

待管廊閉水滿足設(shè)計(jì)后,對(duì)管廊底部空隙進(jìn)行填縫處理。采用M40水泥漿從一端向另一端注漿,二次注漿工藝,以確保管廊底部無空隙。采用C50混凝土封錨連接箱部位。

3.10 管廊防水施工

管廊采用全包防水,在施工墊層時(shí)預(yù)留底部防水板。管廊安裝后,在表面刮涂水泥素漿,注意素漿的平整度并壓實(shí)。防水卷材鋪設(shè)時(shí),用刮板從中間向兩邊刮壓排氣。防水卷材搭接的寬度要滿足要求。卷材鋪設(shè)完成后,采用外砌磚進(jìn)行保護(hù)。

4 大斷面預(yù)制管廊的實(shí)施效果

采用三艙整體預(yù)制拼裝施工進(jìn)度快,拼裝精度高,防水效果好,社會(huì)效益明顯。

三艙綜合管廊整體預(yù)制較單艙或分部預(yù)制的效率接近,但現(xiàn)場安裝是單艙拼裝的2倍~3倍,是分部位拼裝的4倍。整體預(yù)制拼裝精度高,完全滿足設(shè)計(jì)精度要求。經(jīng)閉水加壓驗(yàn)證,防水效果好。對(duì)比明挖現(xiàn)澆法,可較好解決施工進(jìn)度慢、對(duì)既有交通影響大等問題,為管廊建設(shè)按期完成、提前運(yùn)營提供保證。

預(yù)制管廊工程一次性通過竣工驗(yàn)收,結(jié)構(gòu)無裂紋,無滲漏水現(xiàn)象。

5 大斷面預(yù)制管廊的施工體會(huì)

1)大斷面三艙管廊在整體預(yù)制時(shí)應(yīng)采用臥式預(yù)制,較立式預(yù)制可減少翻轉(zhuǎn)工序,降低結(jié)構(gòu)損傷,并對(duì)接縫企口的質(zhì)量控制更有利。

2)因受管廊平面線形限制,特別是在老城區(qū)新建管廊,預(yù)制管廊無法長距離連續(xù)運(yùn)用。為提高預(yù)制率,可采用現(xiàn)澆波紋鋼板混凝土進(jìn)行線形過渡調(diào)整。

3)預(yù)制管廊拼裝施工對(duì)于其墊層混凝土的平整度要求極高,必須做好平整度及高程控制措施。避免高程誤差積累,導(dǎo)致拼裝接縫對(duì)接不嚴(yán)密影響閉水。

4)本項(xiàng)目預(yù)制管廊選用在埋深相對(duì)較淺的直線段(4 m~6 m),因此結(jié)構(gòu)壁厚較薄。如埋深較大,管廊壁厚及自重可能增加50%~70%。將對(duì)吊裝場地及吊裝配套設(shè)備要求更高,施工的適用性會(huì)大幅降低。

5)三艙綜合管廊異型結(jié)構(gòu)繁多,如出線井、預(yù)留井、排泥井、通風(fēng)井、檢修井、跌水井、投料井、主支管廊交叉段等,限制了預(yù)制管廊的使用。為提高整體預(yù)制率,可從用整體預(yù)制與異型后澆帶結(jié)合、整體預(yù)制與疊合預(yù)制異型構(gòu)件結(jié)合等方面加以解決。

6 結(jié)語

玉虹路綜合管廊項(xiàng)目作為成都市首批管廊試點(diǎn)項(xiàng)目,也是三艙大斷面綜合管廊預(yù)制安裝施工試點(diǎn),項(xiàng)目成功的施工實(shí)踐表明:大斷面整體預(yù)制綜合管廊設(shè)計(jì)及施工可行,質(zhì)量可以保證,施工進(jìn)度提速明顯。該技術(shù)的特點(diǎn)之一是實(shí)現(xiàn)管廊工廠化集中預(yù)制,標(biāo)準(zhǔn)化生產(chǎn),質(zhì)量得到有力保障;特點(diǎn)之二是預(yù)制管廊生產(chǎn)、養(yǎng)護(hù)、運(yùn)輸、安裝、張拉等工序環(huán)節(jié)設(shè)備機(jī)具配套,施工進(jìn)度得到大幅提高;特點(diǎn)之三是通過縫體防水與外包防水相結(jié)合,形成多層防水體系,有效防范水害,滿足運(yùn)營環(huán)境要求,提高管廊使用壽命。由于三艙管廊對(duì)線路要求較高,適用范圍主要為管廊直線段。

現(xiàn)在尚無管廊橫斷面設(shè)計(jì)統(tǒng)一標(biāo)準(zhǔn),即使在同一地區(qū),每個(gè)管廊工程項(xiàng)目的設(shè)計(jì)尺寸均不相同,導(dǎo)致預(yù)制管廊的定制模板不可重復(fù)利用。此外,本項(xiàng)目預(yù)制管廊長度僅為建設(shè)長度的23%,導(dǎo)致預(yù)制廠、定制預(yù)制模板及養(yǎng)護(hù)設(shè)施固定成本攤銷高,預(yù)制管廊施工成本提高。如何根據(jù)管廊建設(shè)項(xiàng)目的實(shí)際需求情況,設(shè)計(jì)出最優(yōu)的管廊結(jié)構(gòu),提高預(yù)制管廊占比,降低建造成本,真正實(shí)現(xiàn)綠色建造將是科研和工程施工人員以后研究和總結(jié)的重點(diǎn)。