注塑件成型缺陷分析與解決方案

白英博,文根保,楊建世

(1. 北京拾壹德圣科技有限公司,北京 海淀 100083;2. 中國航空工業集團公司航宇救生裝備有限公司, 湖北 襄樊 441002)

在注塑過程中注射模具澆口類型和數量的不合理設計,會對注塑件產生多種的缺陷。

澆口類型包含有直澆口、點澆口、側澆口等,因其各自特點而應用到不同的注射模具中[1]。當注射模具為一模多腔,其各個澆口類型和尺寸相同,且多條分澆道截面尺寸相同時,在注塑過程中因分澆道流程的不同,會造成流入模具各型腔熔體的壓力、流速、流量、溫度、剪切和摩擦作用等參數都有所不同,從而造成了注塑件易產生縮痕和填充不足等缺陷。對此可通過調整模具澆口的寬度、厚度或直徑尺寸的方式,達到調整流入模具型腔熔體量平衡的目的,進而達到消除注塑件缺陷的目的。

對于模具澆口的數量的設計,比如在設計了若干個澆口的注射模具里,注塑件更易產生熔接痕的缺陷,一般情況下產生的熔接痕數量不大于澆口的數量。對于澆口的利用,當注塑件長厚比超過70(硬聚氯乙烯)[1]時,需增設一個澆口,以防注塑件因補塑困難而產生填充不足的缺陷;而當澆口間距離太近,在熔體填充模腔時因料流的相互沖擊作用又易產生皺折的缺陷。

在加工注塑件時,由于加工時收縮率的存在,因此不合理的脫模結構設計會對注塑件產生多種的缺陷[2],其中注塑件的翹曲、裂紋和變形等缺陷與注塑其脫模形式及脫模斜度和位置有關。為了避免這些缺陷的產生,不同注塑件注射模具應設計合理的脫模形式、脫模斜度和脫模位置。

1 薄壁殼體注塑件填充不足、熔接痕等缺陷的原因及其解決方案

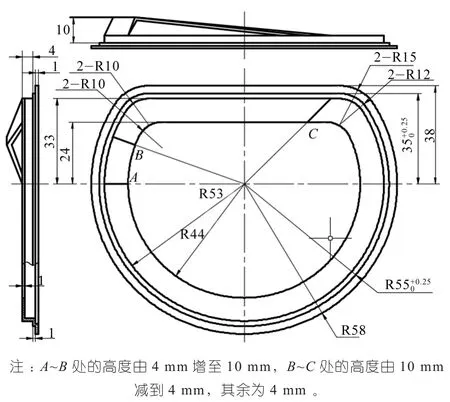

注塑件名稱為耳罩圈,其詳細尺寸如圖1所示,材料為ABS,其形狀特點,即從圓弧過渡至平邊處壁厚逐漸變厚,整體呈環形薄壁狀。

圖1 耳罩圈

1.1 現象概述

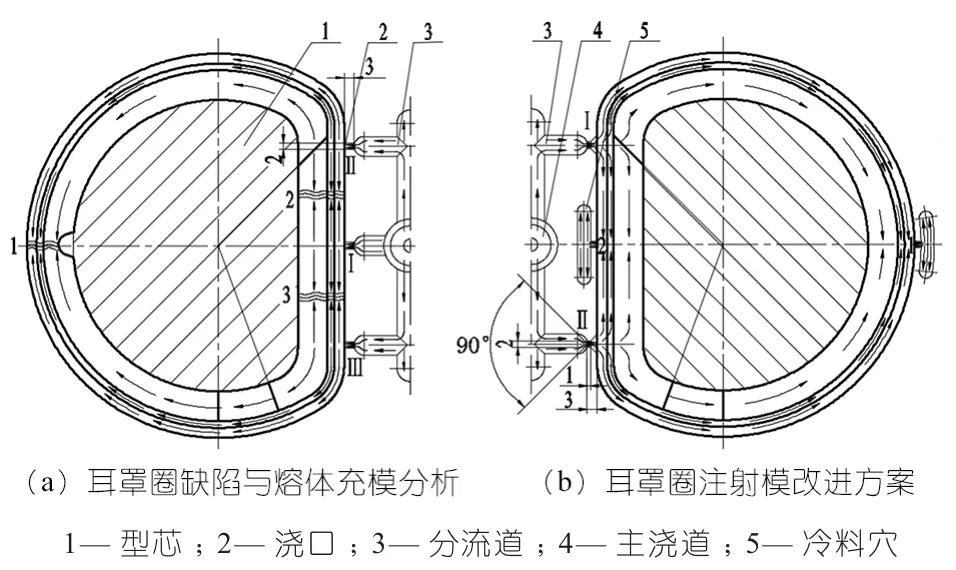

如圖2和圖3(a)所示,耳罩圈存在有明顯的填充不足和熔接痕的缺陷;熔接痕可以根據Ⅰ、Ⅱ和Ⅲ處的澆口位置和對熔體在模具型腔中流動狀況的分析來確定。該模具有三處澆口,當此三處注入熔體時,在理想情況下熔體的流動必定存在著三處匯交,其大致位置如圖3(a)中匯交1、2和3處,即此三處在注塑過程中易產生填充不足或熔接痕等缺陷。而根據圖2可知,填充不足和熔接痕缺陷產生的位置與上所述是一致的。

圖2 耳罩圈缺陷

圖3 耳罩圈缺陷分析與注射模整改方案圖

1.2 問題原因

在圖3(a)中,三處澆口Ⅰ、Ⅱ和Ⅲ均為側向澆口,都是直對著大的型芯。在壓力的作用下,高溫熔體的前鋒直接沖擊著大的型芯,而后 填充,此時熔體前鋒的溫度會迅速地降低進而形成冷凝薄膜。由于型腔僅有1 mm厚的空間,加之熔體流到匯交1處的流程較長,在流動的過程中,熔體前鋒的溫度會進一步下降,以致其還未流到匯交1處時便已凝固,因而出現了填充不足的缺陷。匯交2和匯交3處因流程較短,雖然不會出現填充不足的缺陷,但熔體的前鋒沖擊著大的型芯后必定會導致其產生較大降溫,兩股熔體相溶性較差,即導致匯交處產生熔接痕。

1.3 解決方案之一

鑒于耳罩圈出現填充不足和較多數量熔接痕缺陷的事實,經分析可知這些缺陷產生的根源是所設計的澆注系統的結構形式(包括澆口位置和數量等)的不合理,因此解決方案主要是從澆注系統方面入手。

在原注射模結構的基礎上進行經濟型的解決辦法。該方案僅對注射模的澆注系統稍作修改,即可達到立竿見影的效果,且修改所發生的費用極少。具體措施如下,如圖3(b)所示。

(1)由于有三處側向澆口就會存在三處熔體料流的匯交,即可產生三處熔接痕,因此要減少熔接痕的數量,就必須減少側向澆口的數量,因原設計的三處澆口比較集中,為此先將中間的澆口封死,只保留兩側澆口,如此熔接痕的數量就減少了一處。

(2)矩形側向澆口中的熔體在填充模具型腔時,會直接沖擊較大的型芯而造成自身大幅度地降溫,故應該將矩形側向澆口改成扇形澆口,避免熔體料流直接沖擊大的型芯而使其產生較大降溫,具體是將3×2 mm×3 mm的側向澆口改成2×3 mm×1 mm×90°的扇形澆口。

(3)在產生熔接痕的地方設置冷料穴,以儲存已降溫和被氧化的熔體前鋒,從而改善熔接痕處的熔接狀況,增大熔接處的強度。

(4)進一步優化轉角半徑,減小熔體直接沖擊大的型芯而造成其較快降溫,避免熔體流動性地降低。

1.4 處理結果之一

熔接痕的數量減少了一處;填充不足的缺陷得到了解決;熔接痕已不明顯,熔接痕處的強度得到了提高。

1.5 解決方案之二

該方案只設一個扇形澆口,因為圖3(a)左端1的位置模腔寬度為2 mm,而右端1的位置模腔寬度為1 mm,根據澆口應設置在寬模腔處的原則,將扇形澆口設計在如圖3(a)所示左端熔接痕1的位置上,扇形澆口的規格為3 mm×1 mm×120°,可使熔體沿扇形狀澆口填充型腔,避免熔體直接沖擊大的型芯而產生大幅度地降溫;在熔接痕處設置冷料穴,即在熔體填充模腔的過程中使得熔體的前鋒進入冷料穴,從而達到改善熔接痕處熔接效果的目的。

1.6 處理結果之二

填充不足的缺陷得到了徹底解決;熔接痕數量只有一處,痕跡不再明顯,熔接痕處的強度得到了大幅度提高。

1.7 小結

從完善注塑件質量的角度來評價,方案之二是理想型方案,它的實施注塑件將會獲得較方案之一更好的成型效果。但采用方案之二就意味著要將現有模具報廢,這樣就會產生直接的經濟損失,一般方案之二只在新模具設計或現有模具復制時才能采用,因此不是在萬不得已的情況下不能輕易采用此方案。

2 注塑護蓋件縮痕等缺陷的原因及其解決方案

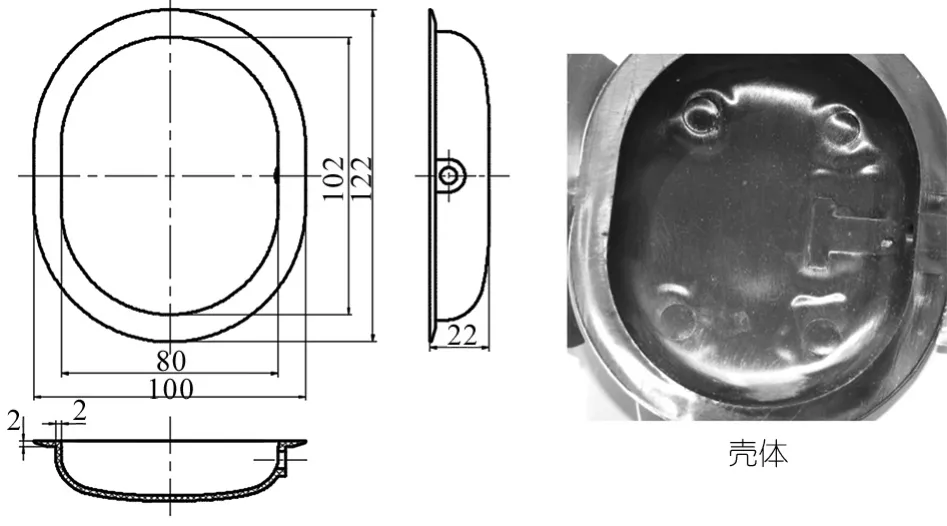

注塑件名稱為護蓋,如圖4所示;其材料為聚甲醛,密度1.41~1.43 g/cm3;注塑過程中的工藝參數為噴嘴溫度170~180 ℃、模具溫度90~120 ℃、注射壓力80~130 MPa、螺桿轉速 28 r/min、注射時間 20~90 s、高壓時間 0~5 s、冷卻時間 20~60 s、總周期 60~160 s、收縮率1.2%~3.0%;注塑設備采用螺桿式注射機。

圖4 護蓋

2.1 現象概述

護蓋注射模具型腔為一模六腔,如圖5所示。在六澆口尺寸相同的情況之下,六腔中只有中間兩腔的護蓋是合格的,兩側四腔中的護蓋均存在著縮痕,為不合格件。

圖5 護蓋型腔分布

2.2 問題原因

由于中間兩腔分澆道的流程短,其熔體的壓力和流量較大,因此熔體先充滿這兩個型腔。而兩側四腔的分澆道流程長,在與中間的兩腔點澆口直徑和長度相同的條件下,其分澆道熔體的壓力和流量較小,也就很難充滿各自對應的型腔[3]。

2.3 解決方案

根據上述原因,可在保持主澆道和分澆道尺寸不變的情況之下,通過將兩側四腔澆口封堵住的方案,這樣只成型中間兩腔的注塑件,但這樣會造成生產效率的降低。為了平衡六腔熔體流量,并保證一模六腔護蓋的生產效率,應采用擴大兩側四腔點澆口直徑的方案。對于如何擴大兩側四腔點澆口直徑,可采取以下兩種方法,一是通過多型腔流量平衡計算的方法確定點澆口直徑,二是通過試模修理的方法最終確定點澆口直徑。另外模具護蓋件型腔也可采用“O”字形排列設計,使得六個型腔分澆道尺寸完全一致,以確保熔體充模平衡,如圖6所示。

圖6 護蓋件模具“O” 型腔排列設計

2.4 處理結果

通過擴大兩側四腔點澆口直徑的辦法,使得注塑過程中六型腔熔體充模平衡,加工后六個型腔中的護蓋件形態飽滿且合格,達到了模具設計要求的效率。

3 薄壁殼體注塑件壓痕等缺陷的原因及其解決方案

注塑件名稱為殼體,如圖7所示,材料為黑色聚酰胺1010。

3.1 現象概述

如圖8所示,殼體上存在著明顯的折皺、壓痕、翹曲缺陷。

圖7 殼體二維圖

圖8 殼體

3.2 問題原因

殼體凹底尺寸為102 mm×80 mm×20 mm,而壁厚只有2 mm,壁厚與凹底面積比值很小,故所需的脫模力很大;而用四根截面很小的頂桿進行脫模,使得凹洼底面與頂桿接觸處受力集中,因此殼體易在接觸部位產生壓痕以及其他形式的變形。

3.3 解決方案

該模具脫模結構采用的頂桿脫模是不合理的,可采用脫件板方式進行殼體的脫模,以避免殼體產生壓痕等變形缺陷。

4 注塑墊片填充不足等缺陷的原因及其解決方案

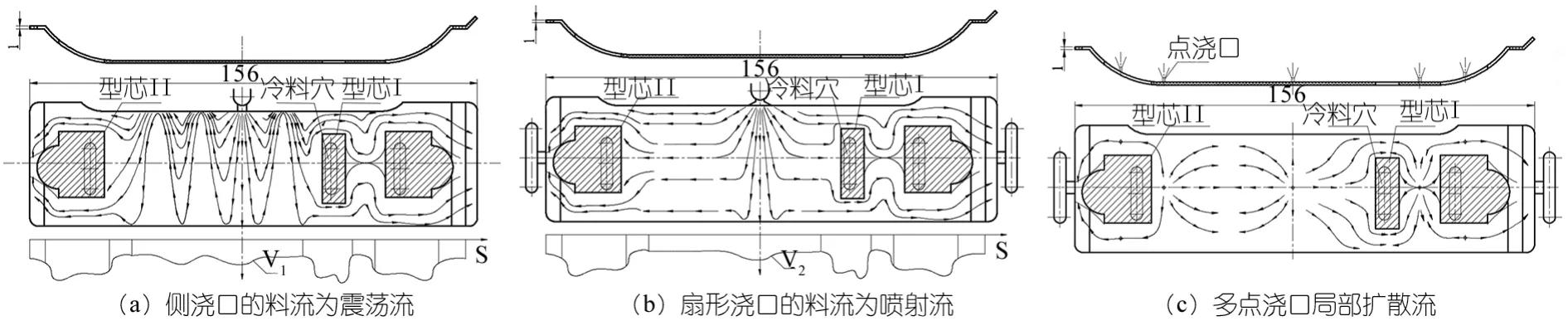

墊片為薄壁件,如圖9(a)所示,其材料為低密度的聚乙烯。

4.1 現象概述

注塑墊片有明顯的填充不足、氣孔、熔接痕和流痕等缺陷[4]。

4.2 問題原因

可知所設計的型芯Ⅰ為長方形,型芯Ⅱ為長方形和半圓形的組合。熔體料流的流動狀況,如圖9(a)所示,側澆口所注入的熔體,在碰到型腔壁后便改變了流向,并繼續填充模腔,當熔體料流繞過型芯Ⅰ時,其上下前緣熔體匯合后并與長方形壁之間形成了三角形的渦流區。三角渦流區內易存貯著殘留的氣體,即產生了填充不足和氣孔等缺陷。熔體蛇形流到三角渦流區時,因較長路程的流動造成了熔體的降溫,冷凝的熔體在此處交匯,形成了熔接痕,且塑件在熔接痕處的強度較差;而熔體流過型芯Ⅱ時,料流形成了喇叭區,此處所產生的熔接痕也很明顯;因為由注塑件型孔確定的注射模具形狀是無法改變的,故料流在型芯Ⅰ和型芯Ⅱ處的流動狀態和熔接痕位置也因此固定了下來;好在墊片只是起到襯墊的作用,對其強度和剛性要求不嚴,因此墊片熔接痕的缺陷可以忽略。而澆口處的熔體流動狀態的流速V1變化較大,加之型腔長度較長,如此形成的震蕩流便造成了流痕缺陷。

4.3 解決方案

(1)方案一 將矩形側向澆口改成扇形澆口,如圖9(b)所示。更改之后,由于熔體料流噴射范圍的擴大而形成了噴射流,同時澆口處熔體流速也變得平緩,即避免了流痕的產生。而針對出現塑件填充不足的缺陷,可適當地修寬澆口,即可改善填充不足的現象,再在產生熔接痕的位置上設置冷料穴,讓料流前鋒的冷凝料進入冷料穴,即可避免熔接痕缺陷的產生。

(2)方案二 若將一個點澆口改成多個點澆口,并將其分布在如圖9(c)所示的位置上,注塑時形成局部擴散流,如此可減少熔體流動的流程,進而降低熔體產生的溫降效果,這樣有利于料流平穩填充,從而消除填充不足、熔接痕和流痕等缺陷,還可以進一步提高墊片成型的質量。但此方案因模具的改動量過大,模具將從二模板改成三模板,且整個澆注系統要推翻重造,存在著較大的經濟損失。這種方案只有在模具重新制造時,才可以采用。

5 結束語

為了解決耳罩圈注塑件產生填充不足和熔接痕的缺陷問題,本文采用了合理設計模具澆注系統的結構形式,即對澆口形式和數量作進一步優化的方案;為了消除注塑護蓋件存在得縮痕缺陷,采用了擴大兩側四腔點澆口直徑的方案,控制各模腔壓力平衡;為了避免薄壁殼體注塑件壓痕變形等缺陷的問題,采用了脫件板方式進行殼體脫模的方案;為了解決注塑墊片填充不足和熔接痕等的缺陷問題,則采用了將側澆口改成扇形澆口并設計多個數量澆口的方案,控制注塑過程熔體料流進行平穩填充模腔。

圖9 墊片缺陷分析圖

綜合上述注塑件的缺陷問題及其解決方案,在實際生產中考慮到生產的經濟效益,一般會采用對原模具進行改進和優化的解決方案,而較少涉及到推翻和報廢已有模具,對于完善的模具方案在新設計的模具采用。再者,可在模具結構方案制訂之初,根據經驗或通過有限元預成型模擬的方式對注塑件成型效果作預期分析,可以預期分析到注塑件可能出現的缺陷問題,并以此對模具進行相應優化,最終達到避免注塑件產生缺陷的目的。