輕型柴油發動機機體氣孔缺陷分析及解決

張永青,唐洪偉,胡俊康,趙志罡,李小龍

(濰柴動力揚州柴油機有限責任公司 鑄造廠,江蘇揚州 225100)

揚柴主要生產2L、3L、4L 輕型柴油機,其中柴油機的機體鑄件由揚柴鑄造廠自主生產。機體造型采用靜壓造型線潮模砂工藝,一箱一件。制芯采用三乙胺冷芯工藝,砂芯整體組芯、整體浸涂水基涂料。機體的材質牌號為HT280,使用中頻電爐和保溫澆注機進行鐵水的熔煉和澆注,澆注重量在60~120kg 之間,澆注溫度在1410~1430℃。

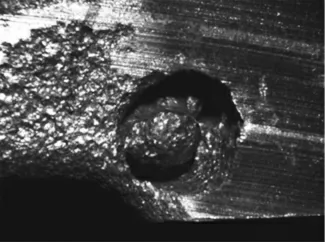

自2017 年以來,鑄造廠生產的所有類型的機體鑄件出現了一種孔眼類缺陷(該缺陷在機體分布如圖1 所示)。該類缺陷形狀為圓形孔洞型(如圖2 所示),位置分布于機體的下部,靠近砂芯表面,缺陷導致廢品的比例在1.3%~1.6%,是鑄造廢品缺陷的主要模式。該缺陷也成了近年來鑄造廠技術人員的重點攻關項目。

圖1 缺陷分布位置

圖2 缺陷樣式

1 缺陷成因分析

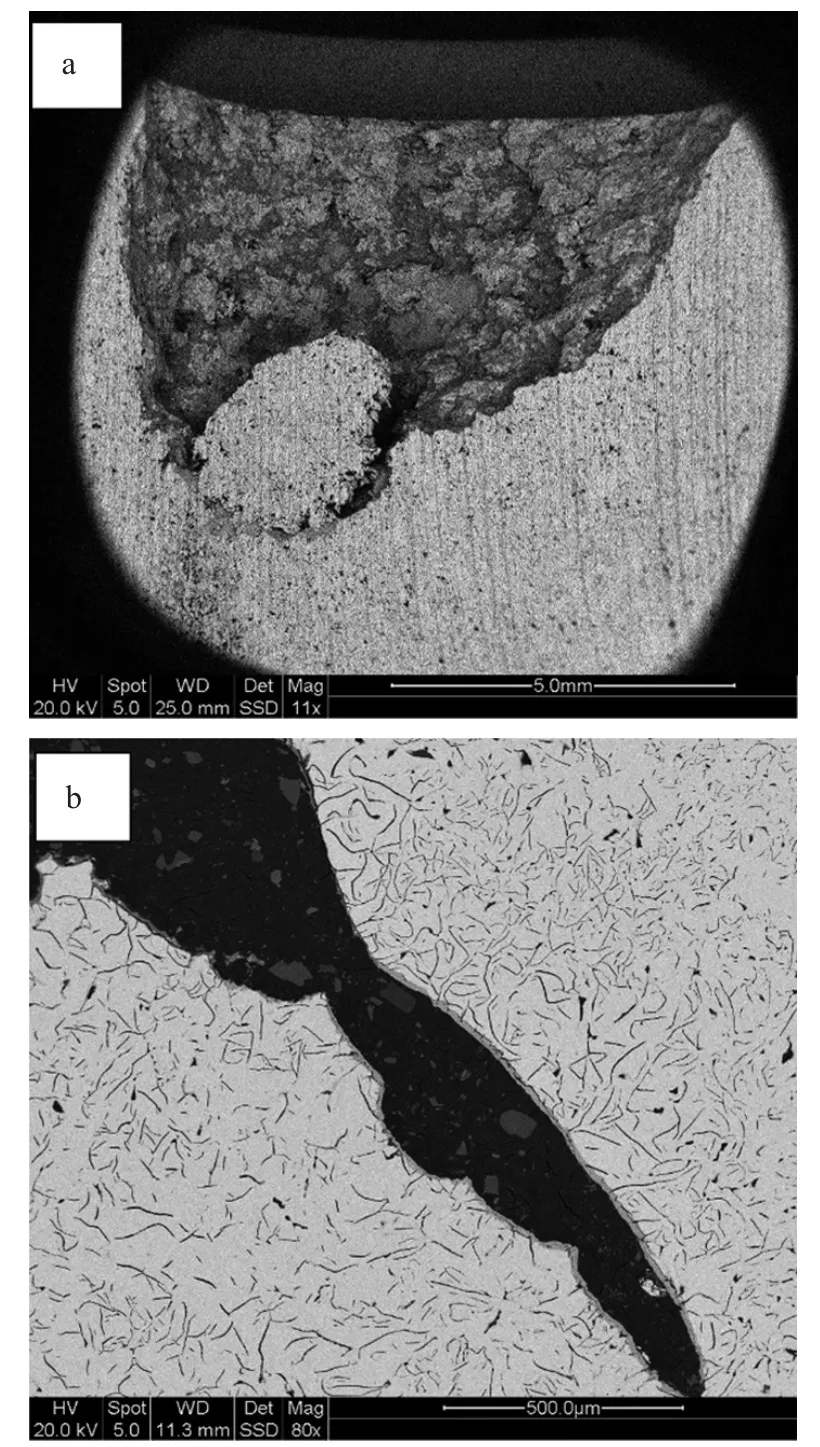

如圖3、4 所示,將缺陷試樣解剖后,通過掃描電鏡對該缺陷的微觀形態進行觀察分析,并利用能譜分析對缺陷表面的成分進行分析,最終確定該類缺陷的類型。

圖3 缺陷式樣

圖4 缺陷剖面

1.1 氣孔微觀形態分析

從圖5a 可以看出,在缺陷內存在大小不等的鐵豆。在實際生產過程中,此類現象在該缺陷中出現比例較高。該現象表明,在機體澆注和充型的過程中,鐵水存在較為嚴重的飛濺現象,這也會引起二次氧化渣的形成。

從圖5b 以看出,缺陷內壁出現龜裂和裂縫,甚至有較大的裂隙從缺陷內表面向鑄件本體內部延伸。這表明在鑄件凝固期間,仍有氣體向缺陷內擴散,導致缺陷長大而出現缺陷內壁裂紋,或較大裂隙(向鑄件內延伸)。

圖5 缺陷的微觀形態

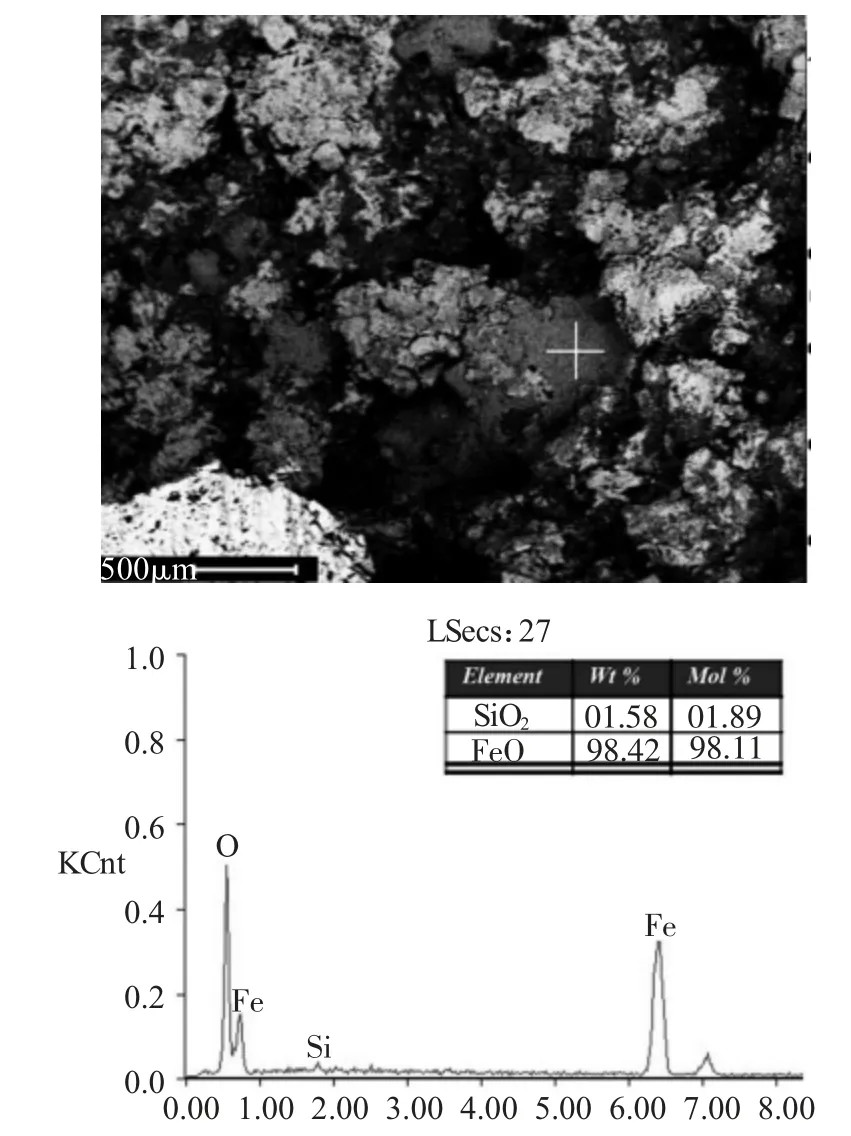

1.2 缺陷表面能譜分析

對缺陷進行的微區物相分析的結果表明(如圖6 所示),缺陷表面的物質主要為氧化硅、氧化鐵。可知該缺陷是氧化夾雜物和氣孔混合型缺陷。結合微觀組織觀察所得結果可以判斷:缺陷表面包裹著一層氧化夾雜物薄膜,該氧化夾雜物主要是二次渣和少量的一次渣。較多的一次渣的存在表明該缺陷與卷入性氣孔有關,且在澆注和充型過程中存在較嚴重的紊流[1,2]。

圖6 能譜分析

由上述分析可以判斷該類缺陷屬于氧化夾雜物和氣孔混合型缺陷,較多的一次渣的存在可推斷該缺陷與卷入性氣孔有關。在澆注和充型過程中出現較嚴重的紊流可能導致卷入性氣孔;在澆注過程中,型腔發氣量大,氣體未能及時排出,也可能導致氣體卷入鐵水中,形成卷入性氣孔。少量二次渣的存在表明,氣孔缺陷位置,局部發氣量過大,鐵水在型腔內二次氧化表層形成了氧化夾渣。

2 解決方法及驗證

解決此類缺陷主要考慮消除或者減小氣體來源,該類氣孔靠近主體砂芯位置不屬于型砂導致的卷入性氣孔,且上述氣孔缺陷不同于常見氣孔缺陷,常見氣孔缺陷位于機體上型表面,而上述缺陷位于下型面。故初步分析導致缺陷的氣體來源主要為兩個:(1)主體砂芯局部發氣量大導致的入侵性氣孔;(2)澆注系統設計不合理,在澆注過程中氣體卷入形成了氣孔[1]。

2.1 解決砂芯局部發氣量過大的問題

揚柴鑄造廠采用冷芯盒法制芯,鑄件主體芯采用200kg 的移動混砂機混制,樹脂含量百分比為1.6%,混砂時長為60s。砂芯局部發氣量過大主要為混砂時樹脂攪拌不均勻,導致制芯過程中砂芯局部樹脂含量過高,澆注時局部發氣量大使得鑄件局部產生了入侵性氣孔。

為對“樹脂攪拌不均勻導致砂芯局部發氣量過大”進行驗證,對主體砂芯制芯過程中的混砂時間由60s 延長到90s。驗證結果見表1。

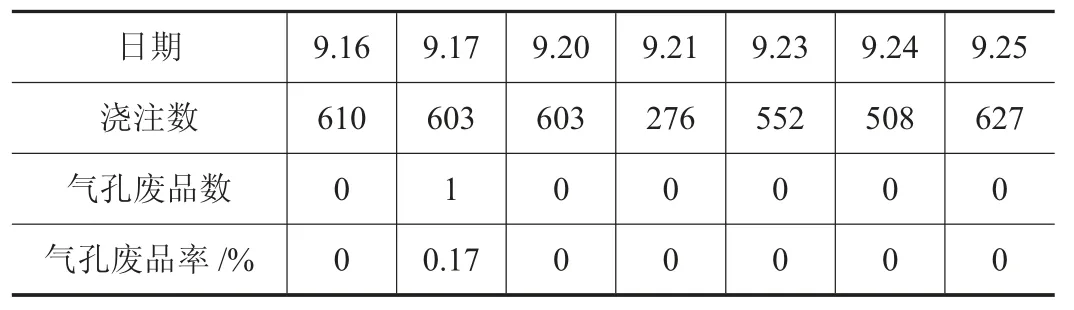

表1 氣孔廢品率

驗證結果表明:增加制芯混砂時間后機體鑄件平均氣孔廢品率為1.6%,與調整前的1.3%~1.6%相比氣孔缺陷廢品率沒有改善,初步判斷此氣孔缺陷的氣體來源并非為主體砂芯,可以排除砂芯局部發氣量過大這一因素。

2.2 澆注系統的改進

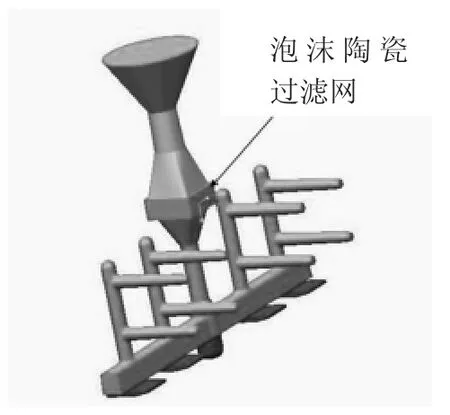

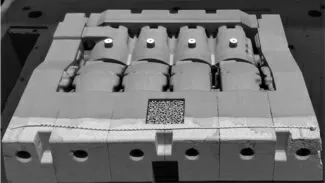

某機體澆注系統如圖7 所示,是一種開放式的階梯式澆注系統,在直澆道內放有陶瓷泡沫過濾網(實物圖如圖8 所示)。

圖7 某機體鑄件澆注系統

圖8 泡沫陶瓷過濾網在砂芯的位置

考慮到該開放式澆注系統在內澆道被充滿之前,中注內澆道均呈非充滿狀態,澆注時可能卷入大量氣體,金屬液紊流卷氣造成上述氣孔缺陷[2]。我公司技術人員對某機體鑄件的澆注系統結構進行了更改,改為半開放式澆注系統,更改后的澆注系統示意圖如圖9 所示,該澆注系統在內澆道上減去了一道中注澆道,可保證澆注系統在澆注過程中處于充滿狀態,避免澆注過程中澆注系統內的卷氣現象。

圖9 更改后的某機體鑄件澆注系統

對更改后的澆注系統進行小批量的澆注試驗,上述氣孔問題依舊存在未得到改善。以此判斷產生此類氣孔不是澆注系統本身在澆注過程中失穩產生紊流、卷氣所造成的。

2.3 其他原因分析

排除了砂芯發氣量過大和澆注系統的因素后,氣體的來源可能在整個澆注系統外部的某處。該來源處氣體在澆注開始時隨鐵水一同進入澆注系統經底層內澆道進入下型,底層鐵水接觸砂芯快速冷卻,氣體無法及時溢出最終形成氣孔。

2.3.1 氣源的尋找

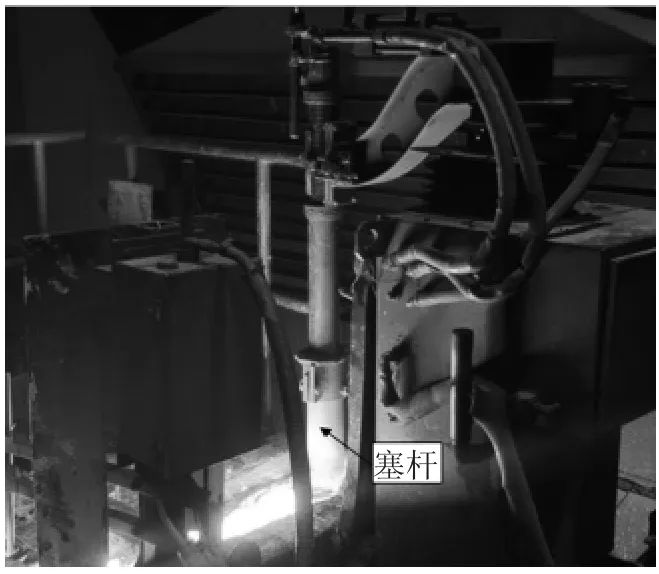

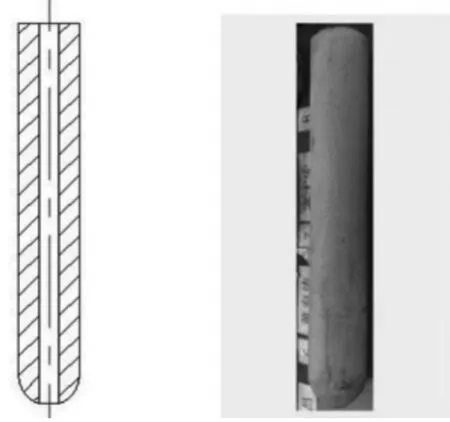

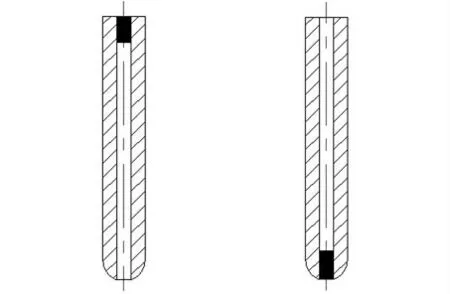

在澆注過程中與砂箱有直接關系的只有保溫澆注機這一設備,在大概率確定了上述氣孔是由外來氣體所致時,我廠技術人員對保溫澆注機進行了分析。我廠的保溫澆注機為塞桿式自動澆注機,工作時通過氣缸驅動裝置使塞桿上下移動,以控制澆注口鐵水的流動[3]。塞桿在澆注機的位置如圖10 所示,塞桿通過緊固器與運動裝置連接。塞桿為內部中空的圓柱體,下端為半球狀與澆注機鐵水出口配合(見圖11)。在澆注過程中塞桿向上移動,鐵水流入鑄型,而在鐵水流入鑄型時因為塞桿是中空的,塞桿內的空氣易被鐵水卷入鑄型造成上述的氣孔類缺陷。

圖10 塞桿在澆注機的位置

圖11 塞桿示意圖

2.3.2 氣源的消除

為了解決澆注過程中鐵水從塞桿中吸入氣體形成卷入性氣孔的問題,我廠人員利用電爐的修爐材料(一種耐高溫燒結固化材料)對塞桿結構進行優化,如圖12、13 兩種形式,封堵塞桿內部的孔,并對兩種方式進行生產驗證。圖13 所示的塞桿下方長時間處在鐵水液面下方,且封堵材料易被鐵水破壞失效,也有可能污染鐵水。

表2 驗證結果

圖12 封堵塞桿上方 圖13 封堵塞桿下方

選用如圖12 所示的方式封堵塞桿,進行澆注試驗,驗證結果見表2。結果表明,在對塞桿上方進行封堵后,上述氣孔缺陷率基本為零。2019 年10 月揚柴鑄造廠將“封堵塞桿”這一措施編入工藝規范,該類氣孔缺陷問題得到了徹底的解決。

3 結語

(1)鑄件氣孔類缺陷所在位置不同,其產生的原因也是不同的,在面對不同位置的鑄件缺陷時需要根據其自身因素分析原因,才能更有效地解決問題。

(2)氣體來源對解決鑄件氣孔缺陷問題很重要,能夠快速準確的找到氣體來源,才能夠針對性的找到解決辦法。