蠕鐵氣缸蓋縮孔缺陷分析及工藝優化

孫曉敏,王福祥,臧加倫,劉慶義,2,齊 建

(1.濰柴動力股份有限公司 工藝工匠研究院,山東濰坊 261061;2.內燃機可靠性國家重點實驗室,山東濰坊 261061)

隨著國家排放標準的升級,柴油發動機愈發要求高爆壓、輕量化[1],隨之對于氣缸蓋鑄件的要求更加嚴苛。傳統的灰鐵氣缸蓋已經不能滿足需要,相關企業正在努力開發蠕鐵氣缸蓋來代替[2,3]。相比于傳統的灰鑄鐵材料,蠕墨鑄鐵生產控制困難,穩定區間小,極易產生縮松、氣孔、夾渣、砂眼、縮孔等鑄造缺陷[4]。本文以本單位某款聯體蠕鐵氣缸蓋為研究對象,采用掃描電子顯微鏡(SEM)分析了蠕鐵氣缸蓋縮孔缺陷,通過不斷的優化工藝方案,提高鑄件質量,消除縮孔缺陷。

1 工藝簡述

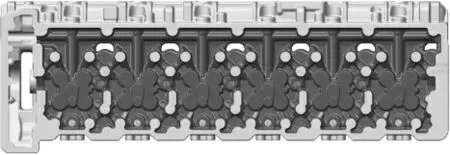

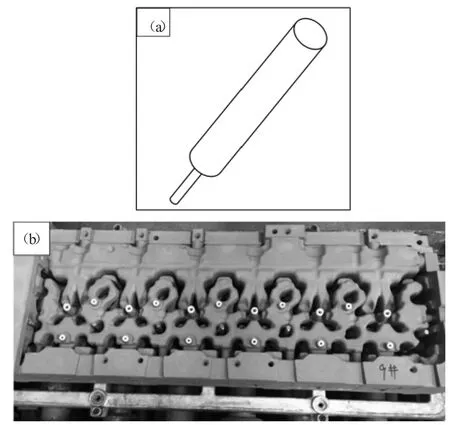

本氣缸蓋材質為RuT450,毛坯尺寸為1200 mm×404 mm×143mm,毛坯凈重185kg,屬于我公司生產的大型聯體氣缸蓋,如圖1 所示。鑄件壁厚差別較大,進氣管處壁厚僅為5mm,底板厚度達到15mm,螺栓搭子直徑為33mm,此鑄件易形成熱節,縮松傾向大。

圖1 氣缸蓋示意圖

2 缺陷分析

宋長運[5]等認為,鑄件凝固后期在液相中的氣體溶質高度集中,當熱節處發生收縮時會產生真空孔洞,孔洞的存在為氣體的析出提出了有力通道,繼而阻礙了金屬液體的補縮,加劇了縮孔缺陷的形成。縮孔形成過程如圖2 所示。

圖2 縮孔機理圖

式中 PA——砂芯產生的氣體作用于金屬液表面的張力;

P靜——金屬液的靜壓力,由金屬液高度和密度決定;

P阻——氣體進入金屬液的阻力,由金屬液的粘度、表面張力、氧化膜等決定;

P腔——型腔內的氣體壓力[5]。

不難看出,只有公式1 成立時,氣體才會進入縮松缺陷內部。通常情況下,金屬液具有抵御外來氣體侵入的阻力,但當厚度部位、易于形成熱節處在凝固收縮產生縮松時,會造成真空狀態,即PA>P靜+P阻+P腔,從而將氣體吸入缺陷內部,形成較大的孔洞類縮松。

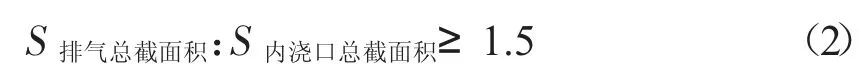

分析可知,宋[5]認為“氣”和“縮”是控制縮孔缺陷的兩大途徑,即通過控制氣體發生量、減少縮松的產生來避免。有關論文[6]認為,想要型腔內氣體發生量達到最低,須內澆口總截面積與排氣總截面積滿足不等式2。

本產品經過計算:S內澆口總截面積=5116mm2

本產品造型時使用的排氣針共3 種,即A(6 根?24.5mm)、B(8 根?23.3mm)、C(13 根?23.3mm)。

不等式2 成立,型腔發氣量已達到最小值。不難看出,該氣缸蓋的工藝設計已滿足排氣需求。

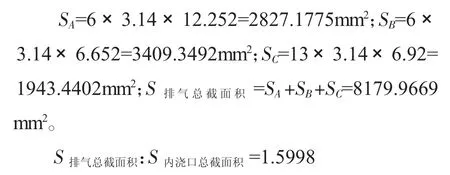

經解剖發現,缺陷主要集中在氣缸蓋螺栓搭子、氣門導管等局部厚大部位,如圖3 所示。圖3b中,孔內局部呈現樹枝晶狀,表面不光滑,呈現縮孔特征。為此,“氣”不是引起該缺陷的原因,我們應該考慮通過調節“縮”來控制縮孔缺陷。

圖3 缺陷形貌

3 工藝改進及優化

3.1 工藝方案A

工藝方案A 與本公司現有某款灰鐵氣缸蓋工藝方案類似[7],平組立澆,進氣管側在砂型底部,一箱一件,澆注系統各組元截面設計比例S直:S橫:S內=1.17:1:1.9,滿足先封閉后開放,選定阻流面積為26.5cm2。

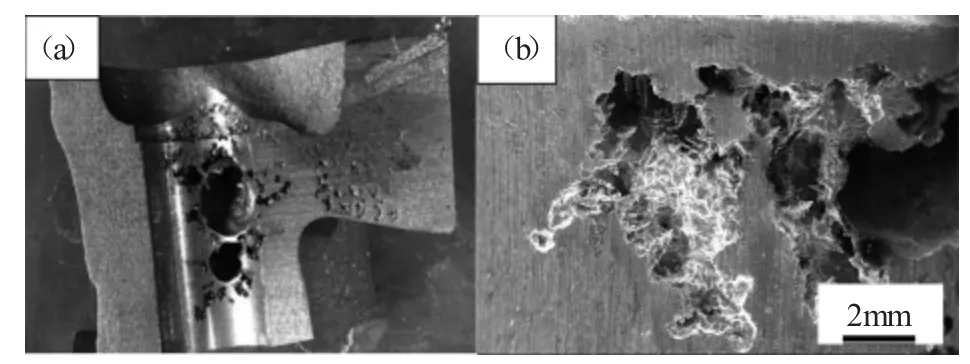

解剖發現,采用工藝方案A 不能滿足本款蠕鐵氣缸蓋生產需求,在氣缸蓋螺栓搭子、氣門導管處均存在不同程度的縮孔缺陷,如圖4 所示。該位置局部厚大、易于形成熱節,為縮孔缺陷的形成提供了便利條件。

圖4 縮孔缺陷宏觀形貌

3.2 工藝方案B

工藝方案B 在工藝方案A 的基礎上,在厚大熱節部位增加冷鐵棒來實現快速冷卻,從而改變凝固順序,來控制縮孔缺陷。氣缸蓋結構復雜,螺栓搭子處極易形成孤立熱節,冷鐵可以實現熱節的激冷,促使鑄件石墨化膨脹提前[8],從而控制鑄件凝固時收縮。該氣缸蓋螺栓搭子加工后直徑為17mm,布置冷鐵棒尺寸為?12mm。根據工藝方案A 生產出現的縮孔缺陷位置,在氣缸蓋進排氣側螺栓搭子處增加冷鐵棒,冷鐵棒及放置示意圖如圖5 所示。

圖5 冷鐵圖紙及工藝簡圖

解剖發現,采用工藝方案B 仍不能滿足生產需求,在螺栓搭子、氣門導管處依然存在縮孔缺陷,缺陷如圖6 所示。不難看出,單純在螺栓搭子位置布置冷鐵棒,難以實現對熱節的極冷,縮孔缺陷得不到有效解決。

圖6 縮孔缺陷宏觀形貌

3.3 工藝方案C

結合工藝方案A、B,工藝方案C 采用“發熱保溫冒口+內外冷鐵”工藝。在螺栓搭子處繼續采用冷鐵進行激冷,為增大激冷效果,同時布置內冷鐵棒、外冷鐵。外冷鐵制芯時固定在砂芯上,與鑄件直接接觸。內冷鐵布置在鑄件內部,澆注后與鑄件融合為一體,內冷鐵通過螺紋固定在外冷鐵上。在噴油器孔位置布置發熱保溫冒口,此位置通過冒口進行補縮。通過CAE 模擬得知,該氣缸蓋模數為2.3cm,選取發熱保溫冒口模數為2.8cm,冒口模數滿足補縮需求。工藝方案C 工藝簡圖如圖7所示。

圖7 工藝簡圖

生產解剖發現,采用“發熱保溫冒口+內外冷鐵”工藝方案生產的氣缸蓋縮孔缺陷消除,如圖8所示。

圖8 氣缸蓋解剖形貌

4 結論

通過縮孔缺陷分析及工藝方案優化,得出結論如下:

(1)該蠕鐵氣缸蓋縮孔缺陷不是由“氣”和“縮”共同作用的。“氣”不是引起該缺陷的原因,我們應該考慮通過調節“縮”來控制縮孔缺陷。

(2)在噴油器孔位置布置發熱保溫冒口,同時在排氣側螺栓搭子布置螺紋連接的內外冷鐵,既實現了厚大熱節部位激冷,又通過發熱保溫冒口實現金屬液態補縮,最終消除縮孔缺陷。“發熱保溫冒口+內外冷鐵”的工藝方案滿足蠕鐵氣缸蓋實際生產需求。