直裁機動作優化及產能提升改造

陳峰,趙杰,武博

(杭州朝陽橡膠有限公司,浙江 杭州 310018)

目前胎體規格比較多,產量比較緊張,現場空間位置有限。目前的生產設備無法滿足現有生產要求,經常造成制品脫節(之前平均7刀/ min,每12 h只能做9大筒簾布)。經過對現場的設備的觀察和研究分析,為提高生產效率,綜合考慮必須通過對機械技術和電氣技術的結合加以改造:

(1)對現場機械設備加以改造,提高智能自動化生產,減少生產工人對操作時間的浪費;

(2)改變備件的材質,提高備件的使用性能,減少因使用周期短在維修更換備件上造成的時間浪費;

(3)提高修改運動控制PLC的參數塊數據和修改程序,優化動作,提高各個伺服電機的響應速度,提高動作步序的流暢性,減少不必要的等待時間。

1 智能自動化的改造

原導開采用的是人力小車式更換簾布,人力小車體積大質量大,在使用上較為笨拙,每次換料要2~3個工人用力拉出來,然后在使用橋式起重機對大桶簾布進行吊裝,簾布就位后再將小車推回到設備導開部位,此操作方法人員和設備使用上工序較多,整個過程每次將持續到5 min以上,設備還必須停機處理,在生產上造成了時間的浪費,多一步操作步驟多一個人還增加了一份安全風險。為解決此現象,經過長時間的研究和分析,將導開部位的人力小車改為自動更換簾布的小車,小車設計成直線運動,地面設置齒形導軌,把導開部位的導開電機安裝在小車上,使導開小車和導開部位成一個獨立的工序,在膠料導開時進行對中校準,此小車由兩個工位組成,一個工位在工作的過程中,不耽誤另外一個工位換料,無需長時間停機,一人操作即可,在簾布更換上通過對小車本身的改造,無需使用橋式起重機,整個安裝和更換可以直接用氣缸操作,當上料時,氣缸縮回,工裝筒邊緣剛好接觸地面,人力推動大筒簾布到氣缸安全夾頭上,消除了使用橋式起重機帶來的繁瑣和安全隱患,待方鋼到安全卡盤槽內穩定后鎖緊即可,然后氣缸伸出,簾布上升脫離地面,完成簾布更換,卸料時重復操作,在時間上每次更換工位只需30 s左右就能完成,生產的過程中可對另外一個工位進行簾布的更換。自動小車如圖1所示。

圖1 自動小車

導開小車改為自動小車之后,地面位置占用比較大,離設備過渡輥距離較遠,為解決簾布因導開過程中造成的簾布傾斜或不對中的現象,特在設備上加裝了導開定中過渡裝置,并將底端改造為可自動微調性移動式結構,簾布和定中裝置之間加裝糾偏裝置,雙重保障為后面的拼接對中提前做了鋪墊。上方凸出延伸到成筒簾布上方,成倒向L形設計,過渡輥由傳統的圓筒形設計改造為雙向輪滾珠,此改造可以解決因張力造成的輥筒彎曲,膠料黏連以及橫向打折的現象,雙向輪輥筒直接對簾布進行導開承接,雙向輥上方在左右兩側增加防左右移動位置大的導向裝置,由于簾布內部鋼絲比較堅硬,兩側導向裝置采用45#鋼或者特殊處理的輥筒都不能滿足使用需求,為此我們用多個軸承代替導向輥的作用,軸承的硬度較大,20組的導向軸承足以解決磨損快的現象,導向軸承還可以根據不同膠料的寬度,通過絲杠進行人工調整,使用效果非常明顯。對中過渡裝置如圖2所示。

圖2 對中過渡裝置

在對中的問題上,以前都是在生產的過程中用鋼卷尺大概測量一下,眼力判斷貼膠位置是否對中,由于測量次數較多,生產不能停下,測量存在嚴重的安全隱患。因此我們增加了對中確認裝置,其結構簡單,使用方便,固定位置為1#帶上方,使用前只需測量在用規格的制品,通過絲桿調節劃線針為該規格的正中部分,生產中自然在制品上留下一條劃痕,生產過程中無需再測量計算中間部分,直接可以觀看兩側是否對稱。

在拼接的錯角問題上使用了雙重校對方式,以前是由一對光標完成,不能保證工藝要求的拼接合格率,造成膠料的浪費和品質的下降,于是在光標后方增加安裝了一套拼接檢測裝置,使拼接合格率由以前的96.2%提高到99.88%,在生產時間上,因拼接不完好,停機切割制品拼接處再重新拼接造成的時間浪費和返回膠的問題到了解決。

通過以上導開工位的改造,制品對中的測量上和拼接錯位的整個時間每次節約了8 min左右,每個班組即可節約1 h左右,1 h的生產時間可以提高產量,也可以做其他必要的事情,節約了勞動成本降低了安全風險,也不需再使用橋式起重機,避免了電能消耗和維保成本。

2 改變備件材質,降低維修時間

備件的加工工藝對設備的使用效率影響很大,備件材質差或設計不合理增加了設備的維修時間,同時減少了生產時間,對設備使用效率最為明顯的是裁刀的更換研磨,以前1.7 m的裁刀的使用周期為每把刀為一月,每個面約用一周時間,更換裁刀面需2 h,每月至少8 h,通過對裁刀材質結構的改變,成為高強度黃金刀,使用周期可達2個月,直接維修效率時間降低兩倍,每月節約4 h,且備件維修費用上節約了一半。

環形傳送帶以前使用的綠色橡塑制品,在某種較小規格中運行的過程中會產生相對運動導致制品送料位置不均,長時間運行磨損,導致橡塑表面脫皮損壞,嚴重影響工藝質量。將傳送帶材質改變為聚氨酯,增加了表面粗糙度和耐磨性,也提高了光標和拼接檢測裝置的使用效果,有效的解決了相對滑動的問題。

3 在電氣程序上的優化改造

機械設計上的改造以外對電氣程序也進行了優化,分別對運行速度的調整,運行先后順序的改變和運動軌跡距離的優化,都極大的增加了生產的時間,主要做的項目有以下優化:

3.1 修改運動控制PLC的參數塊數據程序,達到了以下改變:

(1)定長輸送帶速度從40 m/min提升到72 m/min;

(2)裁刀裁切速度從40 m/min提升到80 m/min ;

(3)裁刀返回速度從30 m/min提升到60 m/min;

(4)吸盤速度從60 m/min提升到90 m/min;

(5)送料皮帶從30 m/min提升到74 m/min;

(6)裁刀前壓料裝置從5 s/次提升到2 s/次;

(7)拼接速度從100 m/min提升到150 m/min;

(8)拼接返回速度從100 m/min提升到130 m/min;

(9)裁刀起始位置從20改為50;

(10)裁刀結束位置從1 000改為950。

3.2 修改程序,優化動作

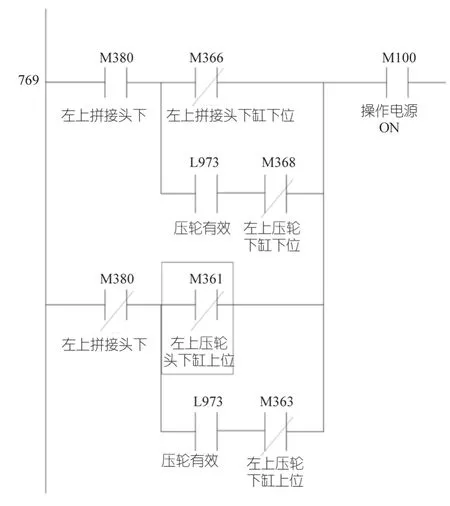

原拼接糾偏結束后再進行返料動作,為了節約等待時間,將程序修改為糾偏與返料同時進行,減少了每次2 s的先后順序的等待時間,每天每臺設備按8 000次計算,每月可節約時間約66 h,修改程序電氣圖如3所示。

圖3 修改程序電氣圖

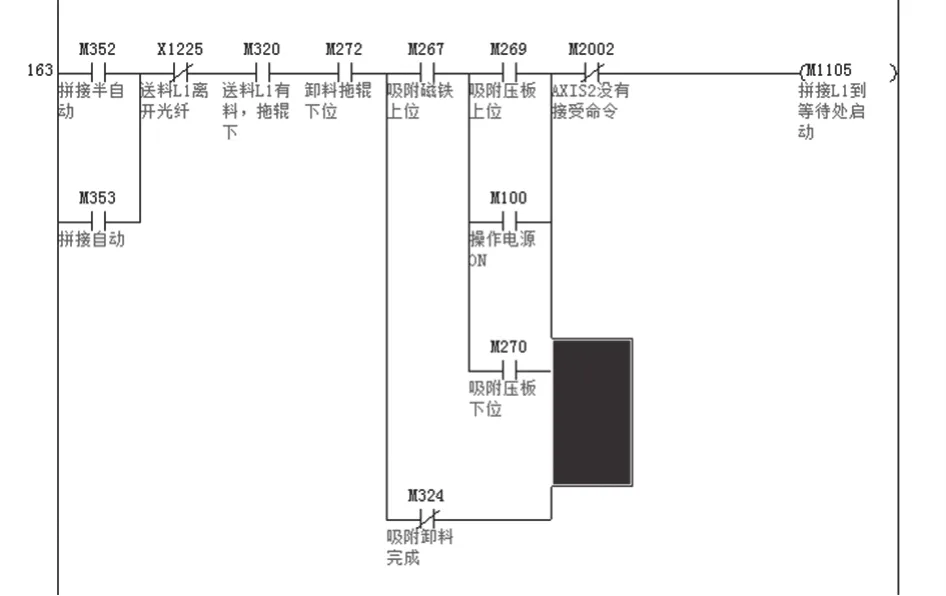

原有要在L1輸送帶上檢測到有料才能進行拼接,修改為裁刀下有料就進行拼接,把檢測位置改變來減少等待的時間。修改后的程序如圖4所示。

圖4 修改后的程序圖

4 總結

本次在機械和電氣上的優化改造都是為了增加生產時間,提高生產效率和工藝效果。通過對生產時間影響較大工序上的改造,產能從7刀/min提升到了9刀/min,每12 h就能從9大筒簾布提升到11大筒簾布,提高了公司的經濟效益,使公司的自動化水平又上升了一個層次。