相變調溫防護服用織物的阻燃性能研究*

馬艷柳,蘇 云,2,3,朱 雯,王云儀,2,3,李 俊,2,3,楊 杰

(1.東華大學 服裝與藝術設計學院,上海 200051; 2.東華大學 功能防護服裝研究中心,上海 200051;3.東華大學 現代服裝設計與技術教育部重點實驗室,上海 200051; 4.西安科技大學 安全科學與工程學院,陜西 西安,710054)

0 引言

安全生產事關人民福祉,事關經濟社會發展大局,職業健康安全一直是國家和企業高度重視的1項工作。近年來,各類火災事故頻繁發生,參與消防滅火、應急救援的工作人員經常遭受各種潛在的熱危害,如熱應激、皮膚燒傷、煙霧中毒等[1]。服裝作為“第二皮膚”,對于調節人體熱舒適起著非常重要的作用。在能源緊張、公共安全問題日益突出的背景下,智能化可穿戴服裝成為發展趨勢。基于服裝智能化應運而生的可穿戴式調溫服裝能彌補熱環境中人體生理熱調節的不足,給著裝者帶來額外的保護,例如,相變調溫服裝。

相變材料作為其中的1種智能材料,能在溫度觸發下由1種相態轉變為另1種相態,并伴隨吸熱或放熱過程以調節服裝溫度,從而達到防止人體溫度過高或過低的目的。早期主要用于軍隊、航天領域,用來減小士兵、航天員所遭受的高溫熱應激(Heat Strain),后來在室內辦公、戶外休閑、建筑工地等民用領域被應用。

目前,相變材料也被應用于熱防護服裝,研究學者主要調查相變材料的含量、相變溫度以及在服裝系統中位置對服裝熱防護性能的影響[2-10]。文獻[2-3]在前期制備的相變微膠囊涂層織物的基礎上,分析熱暴露條件下相變微膠囊涂層織物的熱防護性能。Zhao等[4]在棉纖維/織物表面進行相變微膠囊涂層處理,調查涂層織物的熱蓄積能力與熱防護性能。葉宏等[11]調查3種相變溫度對服裝系統熱防護性能的影響。Carter等[12]對比分析不同厚度相變材料對服裝熱防護性能的影響,結果表明:隨著相變材料厚度的增加,皮膚達到二級燒傷的時間增加。Mccarthy等[13]、Rossi等[14]、Hu等[15]研究相變微膠囊層間配置對服裝熱防護性能的影響。

然而,相變材料主要用于熱防護服裝的最里層,無法用于外層織物,這主要由于相變材料不具有阻燃性,接觸明火或者極端高溫暴露可能造成相變材料發生熔融、甚至燃燒,從而危害工作人員的生命安全。并且,目前相變微膠囊在熱防護服裝領域的應用主要側重于熱防護性能的優化,較少進行相變微膠囊的阻燃性能研究。因此,本文通過研究相變材料制備關鍵技術,制備阻燃型相變微膠囊涂層織物,解決相變材料的易燃性問題,對于擴大相變材料的應用范圍、增加相變材料的使用安全性具有重要意義。

1 實驗測試

1.1 實驗材料

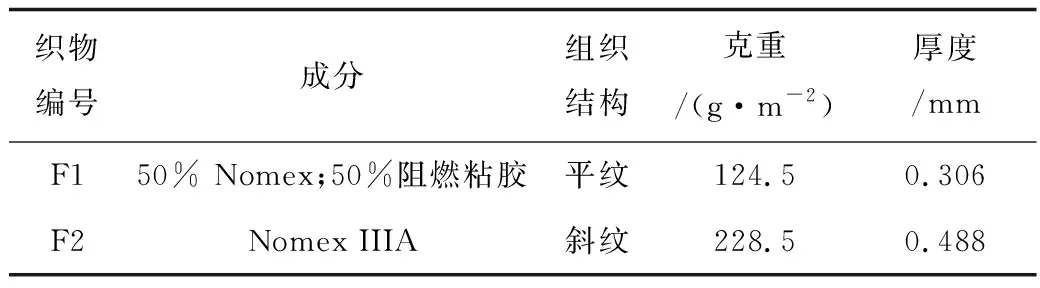

實驗選用廣泛用于熱防護服制作的面料作為相變微膠囊涂層基布,面料的基本信息見表1。面料的厚度參照《測量紡織材料的厚度的標準試驗方法》(ASTM D1777—1996(2007))在施加1 kPa壓力的情況下獲取。

表1 面料規格參數Table 1 Specification parameters of fabrics

1.2 制備方法

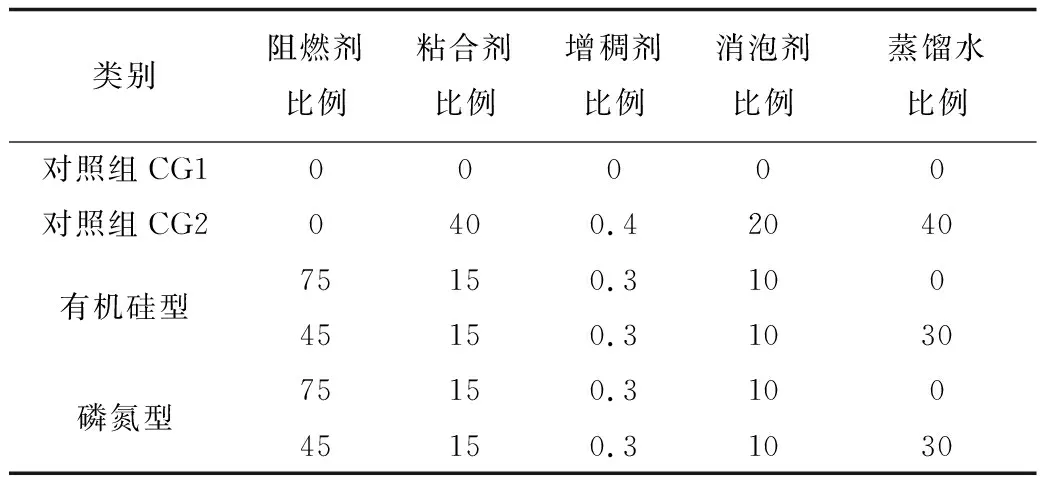

實驗選取相變溫度為25,42 ℃的相變微膠囊懸浮液,焓值分別為135,120 J/g,以質量比45%的相變微膠囊制成不同相變溫度的涂漿,涂覆方向為織物經向,涂漿配制助劑為增稠劑HEUR-B、粘合劑PU-3630和有機硅消泡劑,分別占比0.3%,15%,10%,其他成份為蒸餾水,制得相變微膠囊涂層織物。另外,在相變微膠囊涂層外表面添加1層阻燃劑,進行阻燃處理。本實驗選用有機硅型與磷氮型2種阻燃劑,其濃度分別為75%,14.3%,選擇中性硅與丙烯酸粘合劑、聚丙烯酸鈉PAAS增稠劑、有機硅消泡劑作為助劑,各試劑含量見表2。

表2 相變微膠囊表面涂覆劑比例Table 2 Proportions of coating reagents on surface of PCMs %

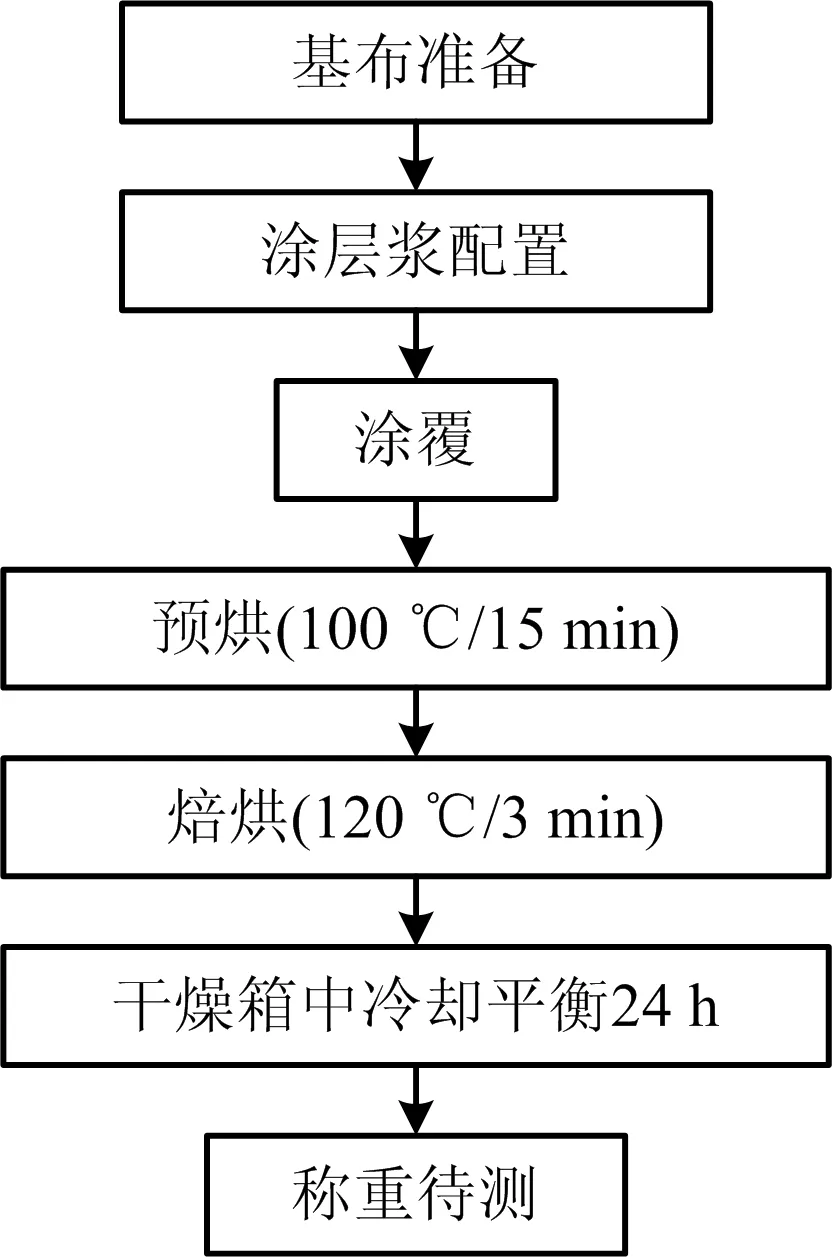

為實現涂層固化良好、粘著力強,涂層厚度應盡可能均勻一致,減少漏涂點,本實驗使用Rapid刮漿涂層機,利用干法涂層工藝,進行阻燃型相變微膠囊涂層織物的制備,單次涂層制備工藝流程共有7個步驟,如圖1所示。

圖1 涂層織物制備的工藝流程Fig.1 Technical procedure for preparation of coated fabric

1.3 阻燃性能測試

利用錐形量熱儀進行織物阻燃性能測試,所需試樣尺寸為100 mm×100 mm,放置于溫度為(21±3) ℃、濕度為65%±10%的恒溫恒濕室預濕24 h。根據ISO5660測試標準,進行錐形量熱儀的標定與校準,設置加熱錐的溫度為410 ℃,相應熱輻射通量為15 kW/m2。將試樣夾、錫紙和壓覆網柵置于稱重臺上稱重,進行熱暴露測試,對試樣點火,記錄試樣被點燃的時間,同時移開點火器,觀察并記錄試樣熄滅時的時間。待熱釋放速率的值趨于0,且保持穩定時,停止測試,保存測試數據,每塊試樣重復測試5次,取平均值。

實驗過程中,通過測定燃燒和著火特性參數來進行涂層織物的安全性評價,選用熱釋放速率(HRR)與總釋放熱(THR)作為評價指標。其中,THR是單位面積的材料從開始燃燒到結束所釋放的熱量,總的來說,THR值愈大,說明材料燃燒時所釋放的熱量就愈大,即材料在火災中的危險性就愈大。HRR是指單位面積樣品釋放熱量的速率,HRR值愈大,該熱反饋給織物表面就加快了熱裂解速度,從而產生更多的揮發性可燃物,加速了火焰的傳播。

2 結果與討論

2.1 阻燃劑對織物總熱釋放值的影響

不同阻燃劑、不同基布、不同相變溫度對織物總熱釋放值的影響如圖2所示。其中,對照組CG1與CG2均為未添加阻燃劑的相變微膠囊涂層織物,但對照組CG2的表面添加了1層助劑,以保證與添加阻燃劑處理的涂層織物有相同的厚度。可以發現:1)與相變微膠囊涂層織物(對照組CG1)相比,2種類型阻燃劑的添加均可顯著減小單位質量織物的總熱釋放量(P<0.05),有機硅阻燃劑涂層織物平均下降42.22%,磷氮型阻燃劑涂層織物平均下降25.07%,并隨著阻燃劑含量的增加,總熱釋放量呈下降的趨勢;2)與相同厚度未添加阻燃劑的涂層織物(對照組CG2)相比,含有阻燃劑的涂層織物單位質量總熱釋放量值較小(除了加入45%磷氮型阻燃劑的織物以外),其中有機硅型阻燃劑對應總熱釋放量有顯著性下降(P<0.05),而磷氮型阻燃劑的作用不顯著(P=0.581),主要原因是對照組CG2外表面添加的助劑具有阻燃性和耐高溫性,能夠減小織物的總熱釋放量,磷氮型阻燃涂層在點燃后迅速形成的炭層在前期起到阻隔氧氣的作用,而由于磷氮型濃度相對較低,這個炭層比較薄弱,隨著燃燒過程中的織物收縮,炭層被破壞,導致后期阻隔氧氣的作用減弱,對熱釋放峰值降低的作用不強,因此對比對照組CG2,磷氮型阻燃劑的作用不顯著;3)對比2種阻燃劑,發現有機硅型阻燃劑對應的單位質量總熱釋放量顯著小于磷氮型阻燃劑(P<0.05)(除了相變溫度為42 ℃,75%阻燃劑的F2織物以外),說明有機硅型阻燃劑更有利于增加相變微膠囊涂層織物的阻燃性能,擴大相變微膠囊涂層織物的使用范圍。

圖2 織物總熱釋放量的變化Fig.2 Change of total heat release amount of fabrics

由圖2可知,織物F2的總熱釋放量小于同類型織物F1的總熱釋放量,并且存在顯著性差異(P<0.05),主要原因是織物F2為Nomex IIIA,而織物F1中含有阻燃粘膠,其阻燃效果低于Nomex IIIA,同時織物F2的面密度、克重均大于織物F1,能夠減少熱傳遞速率。另外,相變溫度為25 ℃的涂層織物的單位質量總熱釋放值略低于相變溫度為42 ℃的涂層織物,但是2者之間的差異不顯著,主要原因是25 ℃相變微膠囊的焓變略微大于42 ℃相變微膠囊,從而能夠吸收較多的熱量。

2.2 熱暴露條件下織物熱釋放過程分析

不同織物的熱釋放速率隨時間的變化曲線如圖3所示。由圖3可知,織物的熱釋放速率在熱暴露初始階段為0,隨著熱暴露時間的增加,織物熱釋放速率急劇上升,隨后達到最大值,接著織物熱釋放速率急劇下降,并最終逐漸趨近于0。首先,無涂層的基布F1與F2對應的熱釋放速率最早開始上升,其次是對照組CG2與添加45%有機硅型阻燃劑的織物,較慢出現熱釋放速率上升的織物是對照組CG1與添加磷氮型阻燃劑的織物,這說明添加相變材料與2種阻燃劑均能延長基布發生熱降解反應的時間,添加磷氮型阻燃劑增加織物熱釋放速率初始上升時間更加明顯,這主要是由于相變材料能夠吸收熱能量,從而降低織物溫度,減緩織物熱釋放速率,而磷氮型阻燃劑為膨脹型,發生熱分解之后在表面會形成炭層,減少氧氣的供應,從而抑制織物熱反應的進行。

圖3 織物熱釋放速率的變化Fig.3 Change of heat release rates of fabrics

圖3中亦反映了織物熱釋放速率的峰值,其大小見表3,與相變微膠囊涂層織物(對照組CG1)相比,加入阻燃劑之后,熱釋放速率峰值呈現顯著性下降,平均差值為81.55 kW/m2。熱釋放速率峰值越大,火勢發展越迅速,火災危險越大,所有織物中熱釋放速率峰值最大的織物為F1-42-CG1與F1-25-CG1,熱釋放速率峰值最小的織物為F1-25-PN-75%與F2-25-Si-75%。有機硅型阻燃劑比磷氮型阻燃劑的熱釋放速率峰值低約23.37 kW/m2,但2者之間不存在顯著性差異。與對照組CG2相比,阻燃劑的添加并沒有顯著降低織物的熱釋放速率,這是因為對照組CG2雖然沒有加入阻燃劑,但是織物最外層使用的助劑具有耐高溫性,因此對照組CG2也具有較好的阻燃性能,所以其熱釋放速率峰值明顯低于對照組CG1。另外,2種相變溫度的熱釋放速率峰值之間存在顯著性差異(P<0.05),相變溫度為25 ℃的涂層織物的熱釋放速率顯著低于相變溫度為42 ℃的涂層織物,差值大約為19.98 kW/m2,但2種類型織物的熱釋放速率無顯著性差異。

表3 織物熱釋放速率峰值Table 3 Peak heat release rates of fabrics

另外,由圖3可知,一般織物熱釋放速率開始上升越快,織物熱釋放速率降為0越快,例如:基布F1與F2、有機硅阻燃劑涂層織物的熱釋放速率降為0比較快。熱釋放速率變化曲線與時間坐標軸圍成的面積,即為織物的總熱釋放量,因此熱釋放速率起始上升時間、最終降為0的時間以及熱釋放速率峰值決定了織物的總熱釋放量。當相變溫度為42 ℃時,與對照組CG1,CG2相比,發現加入磷氮型阻燃劑后,織物熱釋放速率無減小,但是推遲了織物開始釋放熱量的時間,并且熱釋放速率峰值出現的時間亦推遲;當相變溫度為25 ℃時,45%含量的磷氮型阻燃劑延長了熱釋放速率峰值出現的時間。由此可見,有機硅型阻燃劑有效地降低了熱釋放速率、總熱釋放量,而磷氮型阻燃劑有效地延長了織物開始釋放熱量的時間和熱釋放速率達到峰值的時間。

3 結論

1)2種類型阻燃劑的添加均顯著減小了織物的總熱釋放量(P<0.05),并隨著阻燃劑含量的增加,總熱釋放量呈下降的趨勢。其中,有機硅型阻燃劑涂層織物對應的總熱釋放量顯著小于磷氮型阻燃劑涂層織物(P<0.05),意味著有機硅型阻燃劑涂層織物具有較高的阻燃性能。

2)所有涂層織物中熱釋放速率峰值較大的織物為F1-42-CG1與F1-25-CG1,熱釋放速率峰值較小的織物為F1-25-PN-75%與F2-25-Si-75%,與對照組CG1相比,加入阻燃劑之后,熱釋放速率峰值呈現顯著性下降,平均差值為81.55 kW/m2,說明阻燃劑的加入明顯降低了熱反應速率。

3)增加相變微膠囊涂層與阻燃涂層均能延長涂層基布發生熱降解反應的時間,其中磷氮型阻燃劑能夠更加明顯增加涂層基布發生熱降解反應的時間。