CLAM 鋼表面Fe-Al 合金滲層的制備*

韋炳軍 胡立 向鑫 楊飛龍 張桂凱 王歡

(中國工程物理研究院材料研究所,綿陽 621900)

FeAl/Al2O3 阻氚涂層具有高阻氚因子、耐腐蝕和耐高溫等優良性能,是ITER 首選的阻氚涂層.Fe-Al 合金滲層對Al2O3 膜層的形成質量有重要的影響.本文采用了AlCl3-EMIC 離子液體電鍍法在CLAM 鋼表面鍍鋁,然后利用熱處理使Al 與基體相互擴散制備Fe-Al 合金滲層.采用X 射線衍射儀、掃描電子顯微鏡和能量散射譜儀研究了熱處理時間和溫度對滲層組織結構的影響.結果表明: 滲層厚度隨著熱處理溫度和時間的提升而增大,試樣表面逐漸由富鋁相向貧鋁相轉化.在不同熱處理條件下獲得的滲層與CLAM 鋼基體結合緊密,無孔洞等缺陷.熱處理時間一定時,熱處理溫度對滲層生長速率的影響符合Arrhenius 關系,擬合計算出CLAM 鋼的滲鋁Arrhenius 活化能為78.48 kJ/mol.在640 ℃和760 ℃時,滲層中金屬間化合物的生長受晶界擴散速率與體擴散速率的共同影響.在綜合考慮合理的滲層厚度、表面Fe-Al 合金相、熱處理成本的情況下,較優的熱處理工藝為700 ℃/10 h.

1 引 言

低活化鐵素體/馬氏體鋼(reduced activation ferritic/martensitic steel,RAFM 鋼)具有高抗輻照腫脹能力、低熱膨脹系數和較好的液態鋰鉛相容性等優點,是未來聚變堆最佳候選材料之一[1?4].目前由中國自主研發的RAFM 鋼有兩種型號,分別為CLF-1 鋼和CLAM 鋼.由于RAFM 鋼為體心立方結構,它擁有比面心立方結構的奧氏體鋼更大的原子間隙,氫同位素更容易滲透.實驗表明,氚在CLAM 鋼中的擴散比在316L 奧氏體鋼中快1—2 個量級[5].另一方面,滲透進入不銹鋼中的氚會衰變產生He,He 原子在不銹鋼的晶界等缺陷位置形成氣泡后將會導致材料嚴重脆化,惡化材料的機械性能.此外,氚可同不銹鋼中的C 等合金元素相互作用產生相應的氚化物,造成永久性污染[6].為了將RAFM 鋼的氚污染和氚滲透控制在可接受的范圍內,一個有效的方法是在RAFM 鋼表面制備一低氫同位素滲透率的涂層,即阻氚涂層.因具有高的阻氚因子、高電絕緣性、耐高溫、相容性好等優勢,FeAl/Al2O3阻氚涂層成為當前各國研究的熱點[7?10].

FeAl/Al2O3阻氚涂層的制備可分為兩步: 第一步是在一定條件下使基體與鋁相互擴散,獲得Fe-Al 合金滲層; 另一步是氧化,即對基體表面Fe-Al 合金層進行氧化,獲得致密的Al2O3膜層.由于氧化過程是在Fe-Al 合金滲層上進行的,因此滲層的表面形貌及組織結構對Al2O3膜層的質量有重要的影響.研究表明,滲層的制備過程受多種因素影響.袁曉明等[11]采用粉末包埋法在RAFM 鋼基體上制備Fe-Al 滲層,發現在750 ℃時鋼表面出現滲鋁劑顆粒燒結現象,在650 ℃時,滲層生長不完整且存在較多孔洞,而在700 ℃下可獲得致密完整的Fe-Al 滲層.Parushothman 等[12]研究了熱浸鋁中熔融態鋁內的Si 元素含量及浸泡溫度對滲層的影響,發現Fe-Al 合金滲層的厚度隨鋁熔液中Si 元素含量的增大而減小,同時Si 含量為1%,6%和11%鋁溶液中獲得的涂層中平均缺陷密度分別為21%,11%和3%.Chen 等[13]也發現了在CLAM鋼基體表面熱浸鋁過程中,外層Al 涂層的厚度隨著浸泡溫度和時間的變化不明顯,而內層Fe-Al 合金層厚度隨浸泡溫度和時間的提升顯著增大.可見,合理的互擴散條件(溫度、時間、鋁源成分及狀態等)是獲得均勻致密的Fe-Al 合金滲層的關鍵.

離子液體電鍍具有鍍層厚度可控、繞鍍性好、工藝簡單和經濟安全等優點,近年來在制備FeAl/Al2O3阻氚涂層上備受關注[4,10,14?16].中國工程物理研究院Zhang 等[15,16]采用“離子液體電鍍鋁+熱處理+選擇氧化”技術路線,經過系統的工藝優化研究在奧氏體鋼表面制備阻氚性能良好的FeAl/Al2O3涂層,600—727 ℃涂層的氘滲透率降低了2—3 個數量級.Krauss 等[4]分別采用有機質子惰性電解質和離子液體兩種電鍍體系在Eurofer 鋼表面鍍鋁,發現離子液體體系下獲得的鋁涂層晶粒更細小,表面更加光滑.熱處理后的樣品在液態Pb-15.7Li (550 ℃,0.1 m/s)中暴露12000 h 仍能保護基體免受腐蝕,徑向腐蝕速率為10—20 μm/a.本文采用離子液體電鍍法在CLAM 鋼基體上制備鋁鍍層,再通過熱處理使基體中的Fe 原子與鍍層中的Al 原子相互擴散反應,獲得均勻致密的Fe-Al 合金滲層,重點探討了不同熱處理溫度和時間對Fe-Al 合金層形貌和組織結構的影響.

2 實 驗

2.1 鋁鍍層制備

電鍍在氮氣保護氣氛的手套箱內進行.電鍍陽極采用純度為99.999%的鋁絲,螺旋放置于電鍍槽內,經磷酸、無水乙醇超聲清洗并干燥后移入手套箱內.陰極材料為CLAM 鋼試樣,尺寸為Φ20 ×1 mm.CLAM 鋼的化學成分如表1 所列.CLAM鋼試樣經砂紙打磨,丙酮、無水乙醇超聲清洗后干燥,移入手套箱內待用.采用摩爾比為AlCl3∶EMIC=2∶1 混合溶液作為電鍍液.

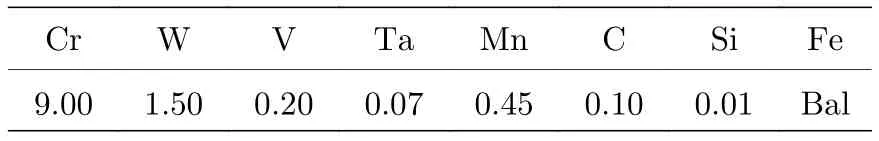

表1 CLAM 鋼的化學成分(wt%)Table 1.Chemical composition of CLAM steel(wt%).

在電鍍前對CLAM 鋼試樣進行電化學前處理,去除試樣表面的鈍化層,使鍍層與基體直接接觸,保障良好的鍍層質量.前處理電流密度為15 mA/cm2,時間15 min.電鍍參數如下: 電流密度為10 mA/cm2,時間96 min,此參數下的鋁鍍層理論厚度為20 μm.為消除濃度差極化,電鍍過程使用恒溫磁力攪拌器攪拌離子液體.

2.2 熱處理

鍍鋁后的CLAM 鋼試樣轉移至快速升溫管式電爐內在空氣氣氛中進行熱處理,制備Fe-Al 合金滲層.具體熱處理參數列于表2 中.試樣經30 min升溫至所需溫度并保溫相應時間,后隨爐冷卻.

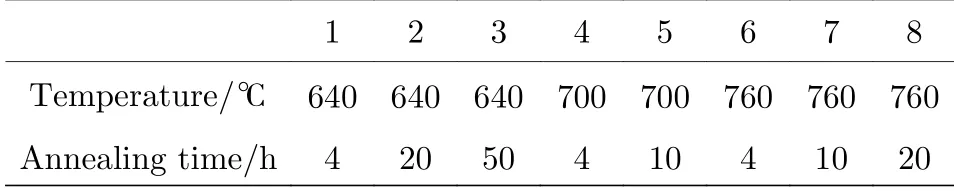

表2 熱處理條件Table 2.Annealing condition.

熱處理完畢,通過掃描電子顯微鏡(SEM)觀察試樣表面和截面形貌,利用能量散射譜儀(EDS)獲取Fe-Al 合金滲層元素濃度分布信息.使用X射線衍射譜儀(XRD)分析試樣表面的物相結構.通過對比EDS 和XRD 的測試結果,結合Fe-Al合金二元相圖分析樣品截面的相組成.

3 實驗結果與討論

3.1 鋁鍍層的形貌

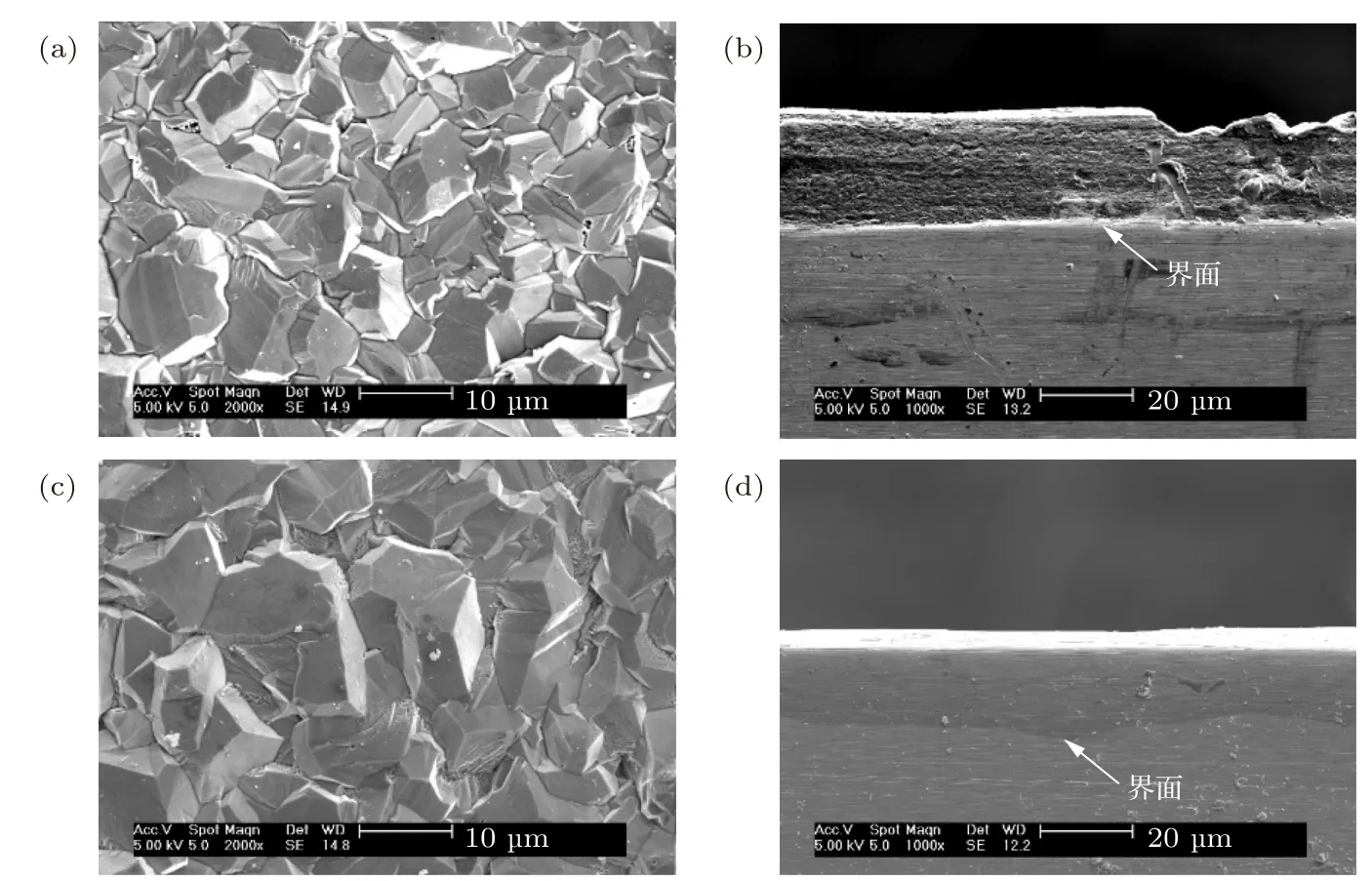

在鋁鍍層理論厚度均為20 μm 的情況下,電鍍電流密度分別為10 mA/cm2和15 mA/cm2獲得的鍍層表面及截面形貌如圖1 所示.圖1(b)中界面處形成了白色線條是由于SEM 掃描時發生了二次電子邊緣效應.該現象可能是因為樣品膜基結合力較差或鍍層與基體硬度差異較大所導致.由SEM 結果分析,不同電鍍電流密度下的試樣均無漏鍍現象,表面鋁晶粒呈柱狀生長.借助Image J軟件對不同電鍍電流密度下的鍍層在放大500 倍的SEM 圖像中進行了統計分析.當電鍍電流密度為15 mA/cm2時,鋁鍍層平均顆粒尺寸為6.4 μm,明顯小于電鍍電流密度為10 mA/cm2條件下鋁鍍層的平均顆粒尺寸(12.8 μm).這是由于在一定電鍍電流密度范圍內,電流密度越大,基體表面生長點多,吸附原子擴散距離短,形核更快; 同時大電流使基體表面吸附原子濃度增大,易聚集使得晶核形成概率更大,晶核生長速度快,因此晶體尺寸小.

圖1 不同電鍍參數下鋁鍍層表面(a),(c)及截面(b),(d)形貌 (a),(b)電流密度為15 mA/cm2,68 min; (c),(d) 電流密度為10 mA/cm2,96 minFig.1.Surface (a),(c) and cross-sectional (b),(d) SEM micrographs of aluminum coatings under different electroplating parameters: (a),(b) Current density is 15 mA/cm2,68 min; (c),(d) current density is 10 mA/cm2,96 min.

電化學前處理后,一方面去除了試樣表面的鈍化層,使鋁鍍層與基體直接接觸,保障鍍層的結合質量.另一方面,從鍍層的截面形貌上看,前處理后的基體表面呈起伏狀,使得鋁鍍層與基體接觸面積增大,也有利于增強膜基結合力[17].電鍍電流密度為10 mA/cm2下的鍍層與基體界面間無缺陷,結合更緊密.

圖2 所示的XRD 分析結果表明,在基體表面形成了純鋁涂層,其中(200)面衍射峰(2θ =44.801)強度顯著,說明了電鍍過程中,鋁涂層具有(200)面擇優生長的特性.張桂凱等[18]曾對電鍍鋁鍍層的織構和形貌進行了系統的研究,認為鍍層的(200)面對離子液體中的Al2C l?7,EMI+或者其他雜質有較強的選擇吸附能力,雜質的阻化作用導致該面生長速度減慢,成為了保留面,因此鍍層才會呈現(200)面擇優取向生長.

圖2 電鍍電流為10 mA/cm2 時鋁鍍層的XRD 譜Fig.2.XRD patterns of Al coating at 10 mA/cm2.

3.2 熱處理溫度對滲層組織結構的影響

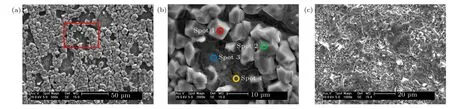

選擇在640 ℃,700 ℃和760 ℃三個溫度下分別對試樣進行4 h 的熱處理實驗.640 ℃下試樣表面形貌如圖3(a)所示,表面為棱形顆粒狀疏松物質,局部出現脫落.表3 列出了圖3(b)中各點的EDS 能譜分析結果,可以看出試樣表面棱形顆粒狀物質為Al 及Al2O3,剝落處裸露部分為Fe-Al 合金,這說明了基體與鋁鍍層間已發生擴散.此溫度下Al 為固態(Al 熔點為660 ℃),其與基體間的擴散相對緩慢,因此試樣表面存在未參與擴散的Al.而760 ℃下鋁鍍層熔化為液態,試樣表面也呈現出明顯的熔融狀態,如圖3(c)所示.

圖3 不同溫度熱處理4 h 后試樣表面形貌 (a) 640 ℃; (b)圖(a)中紅色方框處局部放大; (c) 760 ℃Fig.3.SEM micrographs (surface) of samples after annealing for 4 h at different temperatures: (a) 640 ℃; (b) magnification of the red box area in (a); (c) 760 ℃.

表3 640 ℃/20 h 下試樣表面EDS 能譜分析(at%)Table 3.EDS elemental analysis of sample surface at 640 ℃ for 4 h (at%).

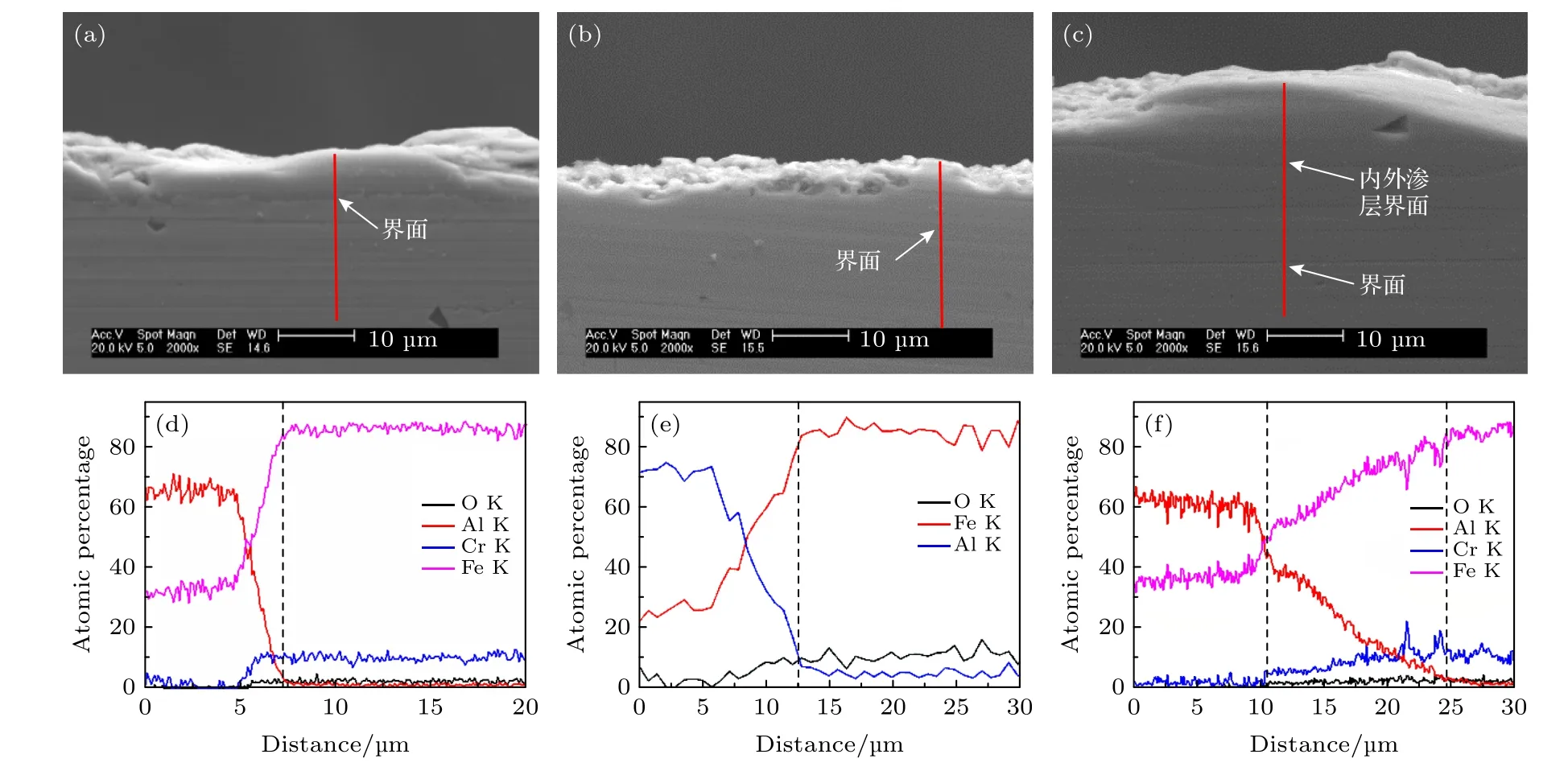

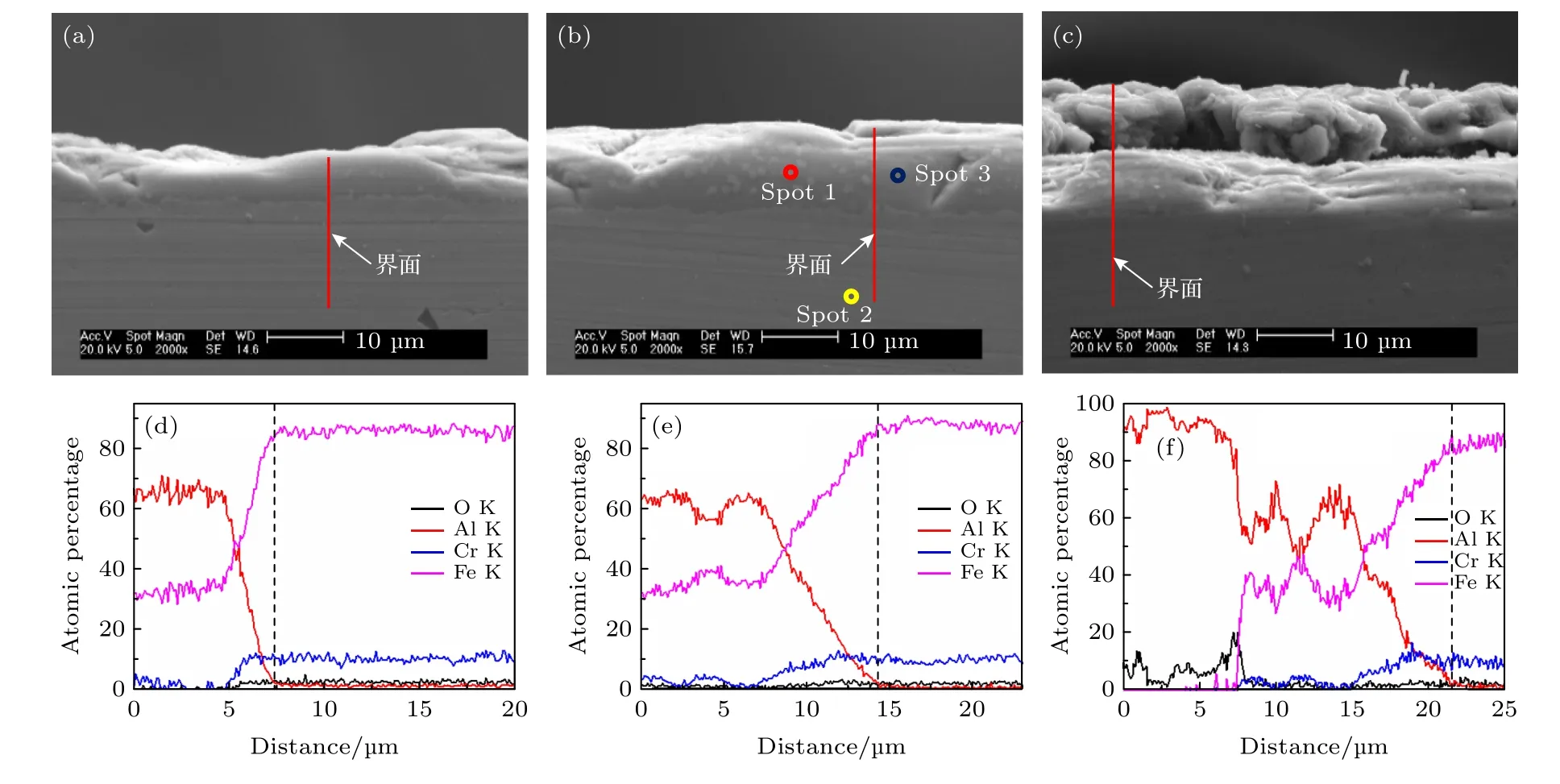

圖4 為厚度為20 μm 鋁鍍層的試樣在640 ℃,700 ℃和760 ℃溫度下經過4 h 熱處理后的截面SEM 形貌.可以看到滲層與基體間無孔洞或間隙,結合緊密.結合圖4 中各試樣截面EDS 線掃描結果,發現從表面至基體中心,滲層中Al 原子含量隨掃描深度逐漸降低,而Fe 原子含量逐漸增大.

圖4 不同溫度下熱處理4 h 后試樣SEM 截面形貌及EDS 元素分析結果,其中SEM 截面圖中紅線為線掃描位置,白色箭頭指示了相應EDS 曲線圖中虛線位置 (a),(d)溫度為640 ℃; (b),(e) 溫度為700 ℃; (c),(f) 溫度為760 ℃Fig.4.Cross-sectional SEM micrographs and EDS element analysis of samples after annealing for 4 h at different temperature.The red lines in the cross-sectional SEM micrographs are scanning lines,and the white arrows indicate the position of the dotted line in the corresponding EDS graphs.(a),(d) The temperature is 640 ℃; (b),(e) the temperature is 700 ℃; (c),(f) the temperature is 760 ℃.

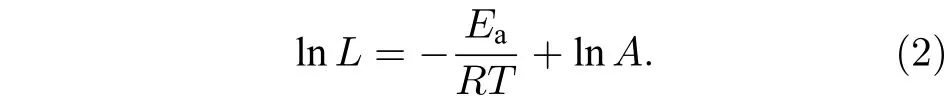

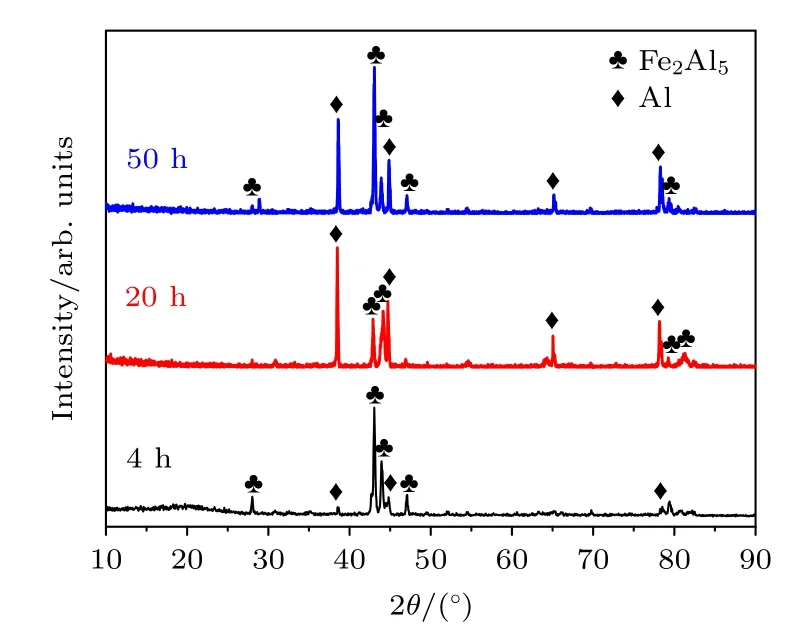

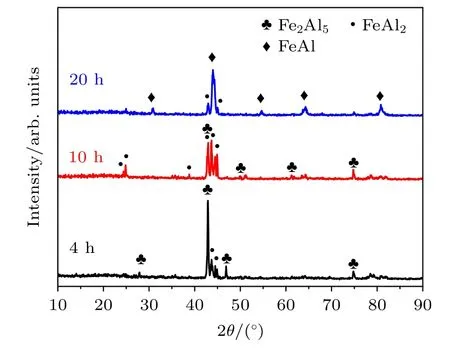

同時為了確定滲層表面的相組成,對試樣進行了XRD 測試,結果如圖5 所示.從EDS 線掃描結果可以看出,640 ℃下滲層厚度約為7 μm,Al 原子含量在65%左右,從XRD 圖譜上看出其表面的合金相主要是Al 和Fe2Al5相,這也進一步印證了試樣表面存在未能參與擴散的Al.700 ℃下,由于溫度已高于鋁的熔點,此時試樣表面鋁鍍層為液態.Fe 在固體鋁中的溶解度為0.02%,而在液態Al 中的溶解度達44%,因此液態鋁下擴散進行得更快[19].此時獲得的滲層厚度約為12.5 μm,表面形成了Fe2Al5和FeAl2混合相.而在760 ℃下試樣截面呈現較為明顯的內外兩層結構,內外兩層界面約在距表面10 μm 處.此時滲層總厚度達24 μm左右.可見,溫度越高,Fe,Al 原子擴散越快,滲層厚度更大,表面獲得的Fe-Al 合金相種類也不同,并逐漸由富鋁相向貧鋁相轉變.

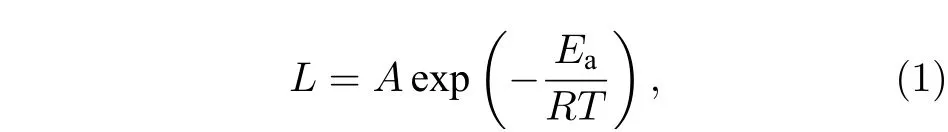

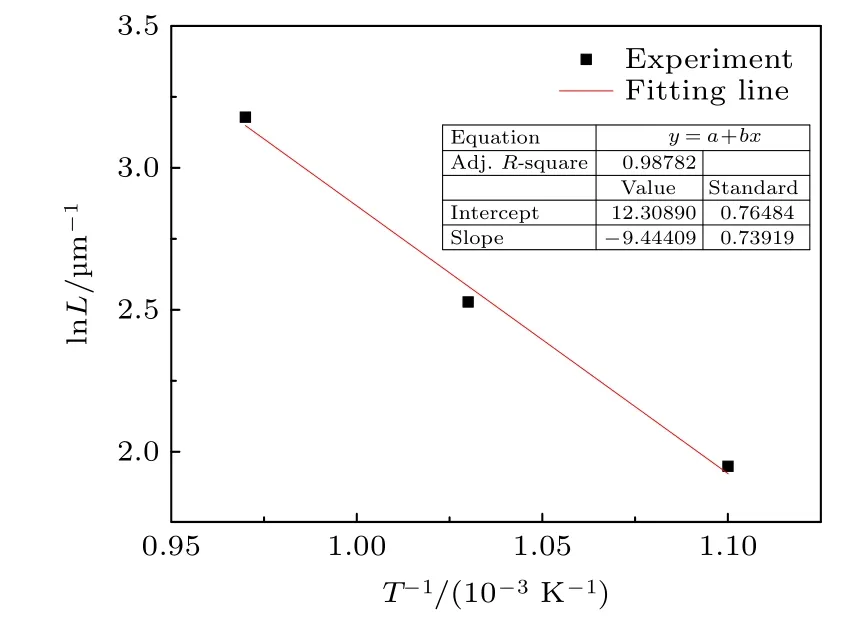

將滲層厚度L的對數與1/T進行擬合,結果如圖6 所示.兩者呈線性關系,表明熱處理溫度對滲層生長速率的影響符合Arrhenius 關系,可以用下面公式表示[20?23]:

式中L為滲層厚度,單位為μm;A為頻率因子,單位為μm;Ea為活化能,單位為J/mol;R為摩爾氣體常數,單位為J/(mol·K);T為絕對溫度,單位為K.對(1)式兩邊取對數有

可見,Arrhenius 曲線的斜率便是–Ea/R.由圖6 可知,擬合直線斜率為–9.44,則可計算得到Ea=78.48 kJ/mol.而鍍鋁21-6-9 不銹鋼在650—750 ℃的滲鋁Ea為116.9 kJ/mol[23],高于相同溫度范圍內的CLAM 鋼Fe-Al 合金滲層的活化能,說明了CLAM 鋼中Fe-Al 擴散反應速率更大.

圖5 熱處理4 h 后的各試樣XRD 譜Fig.5.XRD patterns of samples after annealing for 4 h.

圖6 Fe-Al 合金滲層厚度與熱處理溫度的關系圖Fig.6.Relationship between Fe-Al alloy’s thickness and annealing temperature.

3.3 熱處理時間對試樣組織結構的影響

Fe-Al 合金滲層的形成過程包含著復雜的物理化學反應.擴散初期,原子在位錯、晶界附近發生富鋁相形核、生長和轉變.在基體表面形成Fe-Al合金,此階段主要形成無序狀態的FeAl3和Fe2Al5.隨著Fe,Al 原子互擴散的進行,當Fe2Al5晶粒鋪滿基體表面后,Al 原子由于濃度差異開始向基體中心擴散,涂層厚度也開始增大.沿中心方向,Al原子濃度逐漸降低[23].

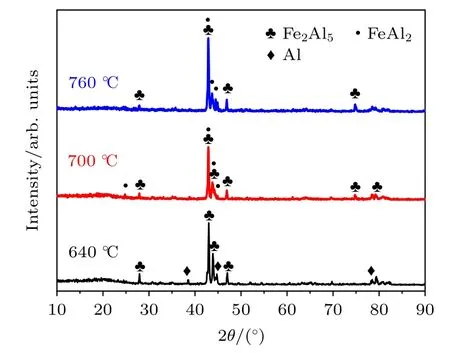

為了考查熱處理時間對滲層形成的影響,選擇在640 ℃和760 ℃兩個溫度下進行實驗.試樣在640 ℃下分別處理4 h,20 h 和50 h 后的截面形貌及EDS 線掃描結果如圖7 所示.其中,圖7(c)中最外層為未完全滲透的鋁及其在熱處理過程中與空氣反應生成的氧化鋁,呈疏松狀,約為7 μm.滲層分內外兩層,內層為成分漸變的過渡層,內外層界面明顯,該處Fe 和Al 原子百分比相等.而滲層與基體間無明顯界面(圖中白色箭頭處),結合緊密.4 h,20 h 和50 h 下滲層總厚度分別約為7 μm,14 μm 和16 μm.可見,在640 ℃下,隨著熱處理時間延長到一定程度后,滲層厚度增大幅度并不顯著.XRD 測試結果如圖8 所示,經過4 h,20 h 和50 h 熱處理后,試樣表面均存在未參與擴散的Al 和Fe2Al5相.此時,獲得的Fe-Al 合金滲層均比較薄,而且此溫度下獲取更厚的滲層,花費的時間成本成倍增加.

760 ℃下對試樣分別進行4 h,10 h 和20 h的熱處理.各條件下試樣形貌及EDS 線掃描結果如圖9 所示.760 ℃/4 h 熱處理條件下的試樣滲層總厚度達24 μm 左右.760 ℃/10 h 下,結合Fe-Al 合金二元相圖,從Fe 和Al 隨掃描深度的原子比例變化來推測,滲層從表面至基體可分為Fe2Al5層、FeAl2層及混合相形成的過渡層,總厚度約為35 μm.760 ℃/20 h 試樣的滲層總厚度約為45 μm,由于熱處理時間足夠長,Fe 與Al 之間擴散反應更加充分,試樣表面已經由富鋁相Fe2Al5或FeAl2向FeAl 相轉變.圖10 所示的XRD 分析結果也說明了這一點.760 ℃/4 h 熱處理條件下可觀察到Fe2Al5和FeAl2混合相.760 ℃/10 h 時Fe2Al5相主要衍射峰強度減弱,FeAl2相部分衍射峰開始出現.到760 ℃/20 h 時,FeAl2相已經逐漸向FeAl相轉變.由Fe-Al 二元相圖推測出熱處理過程中最先生成的應該是FeAl3,但該相不穩定,易轉化為Fe2Al5相,因此在XRD 譜圖上未檢測出FeAl3相的存在.可見,隨著熱處理時間的增加,Fe 與Al 原子間持續進行擴散,滲層表面逐步由富鋁相向貧鋁相生長,即FeAl3→ Fe2Al5→ FeAl2→ FeAl.

圖7 640 ℃熱處理不同時間后試樣SEM 截面形貌及EDS 元素分析結果,其中SEM 截面圖中紅線為線掃描位置,白色箭頭指示了相應EDS 曲線圖中虛線位置 (a),(d)處理時間為4 h; (b),(e) 處理時間為20 h; (c),(f) 處理時間為50 hFig.7.Cross-sectional SEM micrographs and EDS element analysis of samples after annealing at 640 ℃ for different time.The red lines in the cross-sectional SEM micrographs are scanning lines,and the white arrows indicate the position of the dotted line in the corresponding EDS graphs: (a),(d) Heating time is 4 h; (b),(e) heating time is 20 h; (c),(f) heating time is 50 h.

圖8 640 ℃熱處理后的各試樣XRD 譜Fig.8.XRD patterns of samples after annealing at 640 ℃.

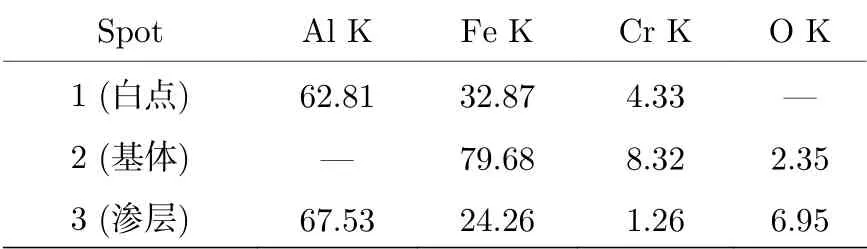

在640 ℃下熱處理后的截面形貌中均觀察到滲層中分布著不規律的白點.760 ℃/4 h 下也能觀察到少許白點,但卻未在760 ℃/10 h 和760 ℃/20 h 的試樣中觀察到此現象.選取圖7(b)中的3 個位置進行EDS 掃描,結果如表4 所列.從EDS掃描結果來看,白點主要由 Fe,Al,Cr 元素組成,其中Cr 原子含量為4.33%,而其附近滲層中Cr 原子含量為1.26%.可見白點為Cr 富集的Fe-Al 合金.張桂凱等[24]在對HR-2 不銹鋼鍍鋁樣品進行700 ℃/2 h 熱處理后,發現約5 μm 的外層滲層中彌散著相當數量的白點,但并未對該現象作進一步的解釋.李亞江等[25]研究Fe3Al 合金與Q235 和Cr18-Ni8 鋼之間的擴散焊時發現,在擴散焊界面過渡區均觀察到了白色的第二相,Fe3Al/ Q235 形成的白點C,Cr 含量較基體高,而Fe3Al/ Cr18-Ni8 鋼樣品的白點Cr,Ni 含量較高.形成此現象的原因有可能是: 在熱處理過程中,基體中Cr,Si,Mn 等元素在遷移過程中容易富集于缺陷處,引起Cr 的偏聚.在與鋁鍍層相互擴散過程中,由于Cr在Al 內的溶解度很小,Fe 原子與鋁原子的互擴散要比Cr 原子更快,導致富集點中的Cr 未能完全擴散,形成了無規則分布的白色第二相.隨著擴散的進行,白點中的Cr 持續往四周的低濃度區域擴散.當熱處理條件足夠使其完全擴散后,白點也隨之消失[26].

表4 640 ℃/20 h 下試樣截面EDS 能譜分析(at%)Table 4.EDS elemental analysis of sample cross section at 640 ℃ for 20 h (at%).

圖9 760 ℃熱處理不同時間后試樣SEM 截面形貌及EDS 元素分析結果,其中SEM 截面圖中紅線為線掃描位置,白色箭頭指示了相應EDS 曲線圖中虛線位置 (a),(d)處理時間為4 h; (b),(e) 處理時間為10 h; (c),(f) 處理時間為20 hFig.9.Cross-sectional SEM micrographs and EDS element analysis of samples after annealing at 760 ℃ for different time.The red lines in the cross-sectional SEM micrographs are scanning lines,and the white arrows indicate the position of the dotted line in the corresponding EDS graphs.(a),(d) Heating time is 4 h; (b),(e) heating time is 10 h; (c),(f) heating time is 20 h.

通常來說,擴散反應形成的金屬間化合物厚度L與時間t之間的關系可以用冪函數表示:

圖10 760 ℃熱處理后的各試樣XRD 譜Fig.10.XRD patterns of samples after annealing at 760 ℃.

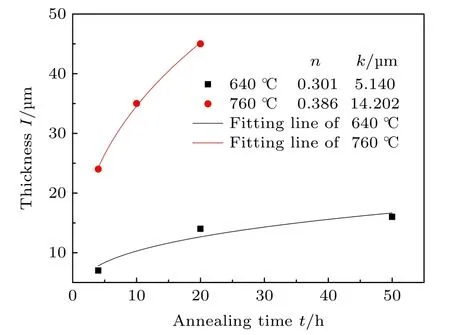

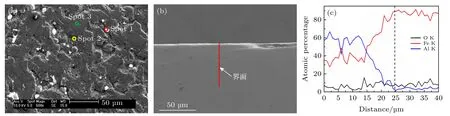

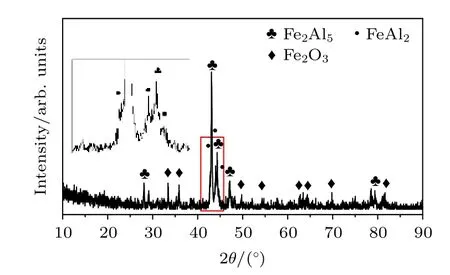

式中,k為生長速率常數,單位為μm;t為反應時間,單位為h;t0為單位時間,這里是1 h.當冪指數n值為0.5 時,表明金屬間化合物的生長受體擴散速率的控制,此時其厚度隨時間的變化符合拋物線規律; 當n值為0.25 時,表明金屬間化合物的生長完全受晶界擴散速率的控制,此時晶粒生長速率與時間也服從拋物線規律[21,27].圖11 為本實驗中Fe-Al 合金滲層厚度隨熱處理時間的變化.利用(3)式的冪函數對圖中數據進行擬合,結果如下:640 ℃時,冪指數n為0.301; 760 ℃時,冪指數n為0.386.由于0.25 圖11 Fe-Al 合金滲層厚度隨熱處理時間的變化曲線Fig.11.Curves of Fe-Al alloy’s thickness vs.the annealing time. 圖12 700 ℃/10 h 試樣表面、截面形貌和截面EDS 線掃描結果Fig.12.Surface (a),cross-sectional (b) SEM micrographs and EDS element analysis (c) of samples after annealing at 700 ℃ for 10 h. 熱處理獲得的滲層厚度應存在一個最佳數值,太薄則在后續氧化表面預處理過程中易將滲層消耗盡而使基體裸露,無法獲得均勻致密的氧化膜;太厚則要求更高的熱處理溫度或時間,進一步增加制備成本.同時,當表面合金為富鋁相時更加有利于Al2O3膜的形成[28].因此,通過控制熱處理條件可以在鍍鋁的基體表面獲得一定厚度的富鋁相Fe-Al 合金層. 一方面熱處理溫度越高,尤其是高于鋁熔點時,滲層生長速率較快; 但另一方面,過高的溫度可能會導致RAFM 鋼基體的高溫強度和抗蠕變性能下降,影響基體的力學性能[29,30].為了盡可能降低對基體性能的影響,熱處理溫度越低越好.因此,熱處理溫度較優的選擇為700 ℃,參照700 ℃/4 h 的結果,適當延長了熱處理時間至10 h,所得試樣表面和截面形貌如圖12(a)和圖12(b)所示.熱處理后試樣表面呈黑褐色,打磨去除氧化層后獲得亮銀色金屬光澤的表面.從圖12(a)可觀察到少量白色物質分布于滲層上,取所標識的三處位置進行了EDS 點掃描,其結果如表4 所列.據此可以推斷出白色物質為基體Fe 元素擴散至表面被氧化后形成的氧化物,同時也說明了試樣表面已生成了Fe-A1 合金滲層.滲層與基體間結合良好,未觀察到孔洞、縫隙等缺陷,也無明顯界面.從EDS 線掃描結果來看,滲層總厚度約為25 μm,包括厚度約為15 μm 的富鋁相Fe-Al 合金層以及約10 μm成分漸變的過渡層. 試樣的XRD 測試結果如圖13 所示,滲層表面主要由Fe2Al5和FeAl2相組成,同時也檢測到了Fe2O3的存在,結合表面EDS 結果可以確定分布于表面的白色物質為Fe2O3.不論是滲層厚度還是其Fe-Al 合金相結構,該試樣均滿足后續氧化的基本要求,因此較優的熱處理工藝為700 ℃/10 h. 圖13 700 ℃/10 h 試樣XRD 測試結果Fig.13.XRD patterns of samples after annealing at 700 ℃for 10 h. Fe-Al 合金滲層的制備對FeAl/Al2O3阻氚涂層的質量有重要的影響.為了制備均勻致密的Fe-Al 合金滲層,首先采用離子液體電鍍鋁技術可以在CLAM 鋼表面制備出均勻致密的鋁鍍層.鍍層呈現(200)面擇優取向生長,隨著電鍍電流密度增大,表面晶粒尺寸減小.相比電鍍電流密度為15 mA/cm2的鋁鍍層,10 mA/cm2下獲得的鋁鍍層與基體結合更加緊密.對鍍鋁后的CLAM 鋼進行熱處理制備了Fe-Al 滲層,滲層與CLAM 鋼基體結合緊密,無孔洞等缺陷.熱處理初期滲層中彌散著相當數量的白點,為Cr 富集的Fe-Al 合金.當熱處理條件足夠使其完全擴散后,白點也隨之消失.通過對CLAM 鋼表面滲鋁的生長動力學特征研究發現,熱處理溫度對滲層生長速率的影響符合Arrhenius 關系,由此計算出的CLAM 鋼滲鋁Arrhenius 活 化 能 為78.48 kJ/mol.在640 ℃和760 ℃時,滲層厚度與熱處理時間符合冪函數關系L=k(t/t0)n,其冪指數分別為0.301 和0.386.由0.25

3.4 最優熱處理條件的確定

4 結 論