Ti,N 共摻雜4H-SiC 復合增強緩沖層生長及其對PiN 二極管正向性能穩定性的改善*

李傳綱 鞠濤 張立國 李楊 張璇秦娟 張寶順? 張澤洪

1) (上海大學材料科學與工程學院,上海 200444)

2) (中國科學院蘇州納米技術與納米仿生研究所,蘇州 215123)

“雙極型退化”現象嚴重阻礙了4H-SiC 雙極型器件如PiN 二極管等的產品化,其微觀機理是電子-空穴復合條件下層錯由基面位錯處的擴展.為遏制“雙極型退化”現象,不僅要消除漂移層中的基面位錯,還需要通過生長復合增強緩沖層的方法阻止少子空穴到達含高密度基面位錯片段的外延層/襯底界面.本文采用鈦、氮共摻雜的方式進行緩沖層的生長,通過鈦摻雜進一步降低緩沖層中的少子壽命.首先確定了鈦摻雜濃度和鈦源摩爾流量之間的定量關系,在此基礎上制備了含鈦、氮共摻雜緩沖層結構的4H-SiC PiN 二極管,并在正向電流密度100 A/cm2 的條件下保持10 min,測量其正向壓降隨時間的變化.與無緩沖層結構、僅含高濃度氮摻雜緩沖層結構的4H-SiC PiN 二極管相比,含鈦、氮共摻雜緩沖層的二極管的正向壓降穩定性得到了明顯改善.

1 引 言

碳化硅(silicon carbide,SiC)雙極型器件如PiN 二極管長時間處于正向偏壓時,其開態壓降會隨時間增大,這種現象被稱為“雙極型退化”現象.2001 年,Lendenmann 等[1]首次報道了這種SiC雙極型退化現象,引起了人們對SiC 雙極型器件長時間工作的穩定性以及可靠性問題的關注.研究發現,SiC 外延漂移層中的基面位錯(basal plane dislocation,BPD)是導致雙極型退化的根本原因:在電子-空穴復合條件下,BPD 會發生硅核分位錯(Si-core partial)的滑移從而導致肖克利類型層錯(Shockley-type stacking fault,SSF)擴展,引起器件導通電阻的增加[2?4].雙極型退化現象阻礙了SiC 電力電子器件向超高壓領域的發展,是業內亟需解決的關鍵問題之一.

針對從SiC 襯底延伸進入漂移層的BPD[5],研究發現通過增強BPD 在外延層/襯底界面處向貫穿刃位錯(threading edge dislocation,TED)的轉化來降低漂移層中的BPD 密度,可有效避免層錯擴展[6]; 另外,BPD-TED 轉化位點靠近外延層/襯底界面,此處BPD 密度高,在大的正向電流密度下高濃度少子(空穴)的注入也會使電子-空穴復合在此處發生,從而引起層錯擴展[7].對于前者,研究發現使用熔融KOH 腐蝕襯底或圖形化襯底表面、提升外延生長速率以及間斷式生長等技術手段[8?10]可以提高BPD-TED 轉化率.目前優化后的外延生長條件可以使得SiC 外延層中的BPD 密度降至0.1 cm–2以下; 針對后者,Mahadik 等[11]提出在漂移層和襯底之間插入一層低少子壽命的緩沖層,通過有效降低到達BPD-TED 轉化位點處的少子濃度,有望遏制轉化位點處的電子-空穴復合,從而避免層錯擴展.

復合增強緩沖層的名稱最早出現于2016 年Tawara 等[12]的報道.作者采用高濃度氮(N)摻雜(Nd= 9.3×1018cm–3)的方式,主要通過增強俄歇復合來降低4H-SiC 緩沖層中的少子壽命,其室溫值為38 ns,比7.7×1017cm–3氮摻雜條件下的250 ns 顯著降低.在此基礎上制備出含高濃度N 摻雜緩沖層結構的PiN 二極管,測試結果顯示,含10 μm,Nd= 1×1018cm–3復合增強緩沖層的PiN 二極管與含0.12 μm,Nd= 4×1017cm–3復合增強緩沖層的PiN 二極管相比,開態壓降的穩定性得到明顯改善,即使在幾百A/cm2電流密度下通電若干小時,開態壓降的增加也不超過10 mV(18 A/cm2測 試 條 件).2017 年,Miyazawa 等[13]研究發現,相比僅高濃度N 摻雜,過渡金屬雜質如釩(V)、鈦(Ti)的加入可進一步降低外延層中少子壽命.N 摻雜濃度5×1018cm–3以及V 摻雜濃度7×1014cm–3條件下,外延層室溫少子壽命低至13 ns[14].2019 年,Murata 等[15]進一步研究得到,含2.4 μm N 和V 共摻雜緩沖層結構(Nd= 1 ×1018cm–3,Nv= 1×1014cm–3)的4H-SiC PiN 二極管在600 A/cm2正向電流密度條件下維持1 h,開態壓降的增加不超過20 mV (486 A/cm2測試條件).2017 年,Tawara 等[16]通過N、硼(B)共摻雜的方式將4H-SiC 外延層少子壽命降低至30 ns以下(Nd= 6×1018cm–3,NB= 8×1016cm–3),并且制備出含N,B 共摻雜緩沖層結構(Nd= 4 ×1018cm–3,NB= 7×1017cm–3,2 μm)的正向壓降穩定的PiN 二極管,600 A/cm2正向電流密度下維持1 h,沒有發現層錯擴展.

事實上,對SiC 晶體進行過渡金屬摻雜的技術更早被應用在單晶生長中.SiC 基或GaN 基高頻器件需要用到高電阻率的晶圓,而早期通過純化工藝很難將背景摻雜濃度降至1010cm–3以下.V 是第一個在SiC 中用作深能級補償中心來降低自由載流子濃度、制造半絕緣晶圓的元素.研究發現,V 在4H-SiC 中為兩性雜質,其類受主能級(n 型SiC 中)為Ec– (0.81—0.97) eV,類施主能級(p 型SiC 中)為Ev+ (1.3—1.5) eV[17,18].后來隨單晶生長技術的進步,SiC 半絕緣晶圓逐漸采用在高純晶體中引入本征點缺陷深能級的方法來制造.與單晶生長相比,采用化學氣相沉積(chemical vapor deposition,CVD)的SiC 外延生長更容易對雜質的摻雜濃度進行精準控制.除V 元素以外,Ti 元素也被嘗試用來降低緩沖層中的少子壽命[13].作為CVD 石墨件中常見的過渡金屬雜質,早期文獻顯示Ti 在n 型4H-SiC 中會產生兩個類受主能級Ec– 0.12 eV 和Ec– 0.16 eV[19,20].Miyazawa 等[13]的實驗結果顯示,N 摻雜濃度5×1018cm–3、Ti 摻雜濃度5×1014cm–3條件下,外延層室溫少子壽命低至11 ns.這說明在降低少子壽命的效果方面,Ti 摻雜與V 摻雜效果相近,并且有可能更有效.然而,業內對Ti 摻雜復合增強緩沖層的研究很少,且尚無來自器件性能的驗證.因此,本文在原SiC CVD 外延設備氣路基礎上新添加Ti 摻雜氣路進行了Ti 摻雜外延實驗.實驗研究了Ti 摻雜濃度隨Ti 源摩爾流量的變化規律,并制備了含Ti,N共摻雜緩沖層結構的4H-SiC PiN 二極管,對其開態壓降的穩定性進行了測試.結果顯示,相比于無復合增強緩沖層的PiN 二極管以及含高濃度N 摻雜復合增強緩沖層的PiN 二極管,含Ti,N 共摻雜復合增強緩沖層的PiN 二極管開態壓降的穩定性得到了明顯改善.

自SiC 雙極型退化現象首次發現后的5—6年,業內迅速積累了對缺陷結構、缺陷能級、退化現象的驅動力和激活能等方面的物理理解,并因此對SiC 外延層內的BPD 密度提出了很高要求.隨著SiC 外延技術的提高,這個要求現在已可以滿足.因而近幾年來有關SiC 雙極退化現象的研究報道主要集中在如何遏制BPD-TED 轉化位點處的層錯擴展、對機理問題更細致深入的調查以及器件結構設計與性能驗證.本工作初步證實了Ti 摻雜復合增強緩沖層的有效性,在此基礎上將進一步對含復合增強緩沖層結構的SiC PiN 二極管的退化現象開展深入研究,對緩沖層結構進行優化,以期最終實現零開態壓降漂移.

2 實 驗

2.1 4H-SiC 漂移層及緩沖層的外延生長

本實驗所使用的襯底是Si 面4°斜切偏向[11?20]方向的n+型4H-SiC 4 in (1 in = 2.54 cm)商業襯底,被劃分為15 mm×15 mm 的方形小片; 同質外延實驗在自主搭建的4 in 垂直式熱壁CVD 系統中進行(圖1(a)).本實驗采用的生長溫度為1575 ℃,壓強為75 Torr (1 Torr ≈ 133.322 Pa);采用SiH4-C3H8-H2-HCl 反應體系,其中H2流量30 slm (1 slm = 1 L/min),SiH4流量 為15 sccm(1 sccm = 1 mL/min),HCl 流量200 sccm,生長速率5—8 μm/h.外延摻雜分別將氮氣(N2)、液態四氯化鈦(TiCl4)用作N 源和Ti 源.載氣、生長用源氣和摻雜氣體通過一個倒漏斗形的噴嘴進入反應腔室,噴嘴的錐形角度為45 °,距離襯底6 mm,襯底基座在生長過程中緩慢旋轉(約2 r/min).

實驗過程中采用單稀釋和雙稀釋兩種方式進行Ti 摻雜,所使用Ti 摻雜氣路示意圖如圖1(b)和圖1(c)所示.在Ti 摻雜過程中,TiCl4源瓶壓力(Pbub)通過電子壓力控制器(electronic pressure controller,EPC)固定為800 Torr,源瓶溫度范圍為19.1—20.7 ℃.通過調節各氣體流量控制器(mass flow controller,MFC)可控制最終進入腔室的TiCl4摩爾流量,從而控制SiC 中的Ti 摻雜濃度.稀釋管路中用H2作載氣,進入源瓶的載氣F1(MFC1 控制)被Ti 源飽和,流出源瓶后立即與另一股載氣F2(MFC2 控制)混合.與單稀釋管路不同的是,雙稀釋管路中稀釋后的混合氣體只有一部分F3(MFC3 控制)的氣流進入反應室,適用于更低Ti 摻雜濃度的外延生長實驗.

圖1 (a) 4H-SiC CVD 外延設備示意圖; Ti 摻雜(b)單稀釋和(c)雙稀釋管路示意圖Fig.1.Schematics of (a) the CVD reactor for 4H-SiC epitaxial growth,(b) single-dilution pipe and (c) double-dilution pipe of TiCl4 gas delivery.

4H-SiC PiN 二極管結構中復合增強緩沖層的N 摻雜選取的是C/Si = 0.7,N2流量為200 sccm的生長條件,摻雜濃度為1.01×1019cm–3; Ti 摻雜條件依據Ti 摻雜生長實驗的結果確定,將在后面3.1 節中介紹; 緩沖層厚度為2 μm,漂移層厚度為12 μm,C/Si = 1.0,背景非故意N 摻雜濃度為2×1016cm–3.

2.2 4H-SiC PiN 二極管制備

圖2 (a) 含Ti,N 共摻雜緩沖層結構的SiC PiN 二極管結構示意圖; (b) TRIM 模擬的Al 注入濃度箱型分布Fig.2.(a) Schematic of the cross-sectional structure of a 4H-SiC PiN diode with Ti and N co-doped buffer layer; (b) box-profile of Al concentration by TRIM simulation.

實驗中制備的4H-SiC PiN 二極管的示意圖如圖2(a)所示.p 層結構由離子注入完成.TRIM軟件模擬的Al 離子注入的箱型深度分布曲線如圖2(b)所示,包含300 nm,Al 濃度1×1019cm–3的p+層和200 nm,Al 濃度1×1020cm–3的p++層.其中p+層注入在室溫實施,p++層則采用了500 ℃的高溫注入工藝.兩步注入完成之后對樣品進行1650 ℃,30 min 的激活退火.為防止高溫下SiC 表面粗糙化,退火前在樣品上、下表面均通過光刻膠固化制備了碳膜.退火后碳膜在等離子去膠機中由純氧等離子體工藝去除.二極管的下電極沉積200 nm Ni 金屬,在N2氣氛下1000 ℃快速退火2 min,與背部n-SiC 形成歐姆接觸; 上電極沉積Ti/Al (30/100 nm)金屬,在N2氛圍下950 ℃快速退火2 min,與激活后的p++-SiC 形成歐姆接觸.注入區域為圓形,定義了二極管的直徑從320—820 μm.為考察復合增強緩沖層對4H-SiC PiN 二極管正向性能穩定性的影響,本實驗同時制備了無緩沖層的二極管及含高濃度N 摻雜緩沖層的二極管,除緩沖層外,其他參數均與圖2 相同.

2.3 材料表征與器件測試

4H-SiC 漂移層和緩沖層的生長表面使用Nomarski 顯微鏡進行檢測,通過表面形貌缺陷的長度可以推測外延層厚度; 利用水銀探針臺C-V 測試來獲取漂移層摻雜濃度; 樣品中的Ti 摻雜濃度以及注入區的Al 濃度通過二次離子質譜(secondary ion mass spectroscopy,SIMS)測試獲得; 利用高壓高流探針臺對有/無緩沖層結構的4H-SiC PiN二極管進行電學測試,觀察100 A/cm2電流密度下偏置10 min 后PiN 二極管正向壓降的變化情況.很顯然,SiC PiN 二極管的正向電壓穩定性和所施加的正向電流密度相關.本實驗選取100 A/cm2這個文獻中較為典型的測試電流密度,關注具有不同緩沖層結構的SiC PiN 二極管之間正向壓降穩定性的差異.事實上,有關電子-空穴復合條件下層錯擴展的臨界電流密度以及位錯滑移的熱力學仍是業內尚未充分研究的問題.

3 結果與分析

3.1 Ti 摻雜緩沖層的生長

單稀釋條件下,進入反應室的TiCl4摩爾流量nTiCl4-S(mol/min)可由下式計算:

式中,PTiCl4為TiCl4的蒸氣壓,Pbub為源瓶壓力,F1為MFC1 控制的進入源瓶的載氣流量(sccm),Vm= 22414 cm3/mol.

雙稀釋條件下,進入反應室的TiCl4摩爾流量nTiCl4-D(mol/min)可由下式計算:

式中,F2為MFC2 控制的進一步稀釋源氣的載氣流量,F3為雙稀釋管道中MFC3 控制的最終進入腔室的混合氣體流量.

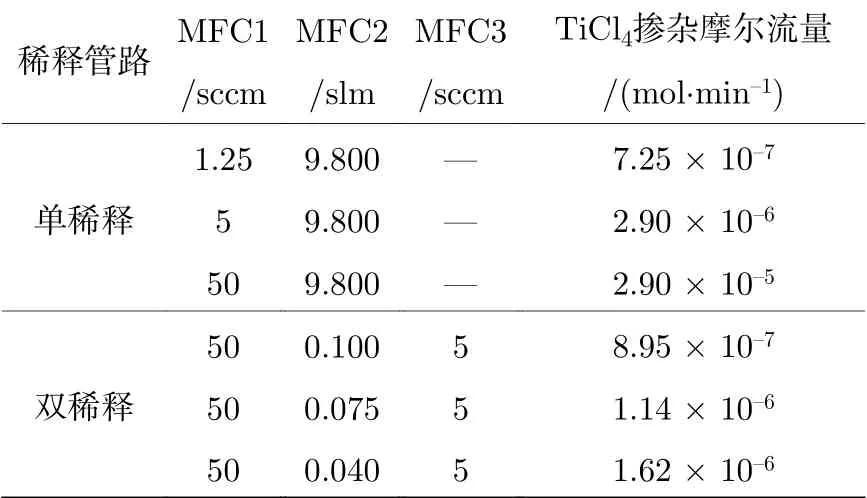

單稀釋、雙稀釋Ti 摻雜實驗參數如表1 所列.單稀釋TiCl4摩爾流量范圍為7.25×10–7—2.90 ×10–5mol/min,雙稀釋TiCl4摩爾流量范圍為8.95 ×10–7—1.62×10–6mol/min.雙稀釋條件下的Ti摻雜濃度取對數后與TiCl4摩爾流量取對數后基本呈線性關系,如圖3 所示.圖中直線是僅對雙稀釋的數據點進行的線性擬合,得到的斜率為1.2,略高于1.0.圖中虛線僅是為了方便指出單稀釋的摻雜濃度變化趨勢.從圖3 還可以看到,TiCl4摩爾流量非常接近的單稀釋方式所獲得的Ti 摻雜濃度比雙稀釋方式要略高.當TiCl4摩爾流量高達2.90×10–5mol/min 以及Ti 摻雜濃度為3.71 ×1016cm–3時,對應數據點會明顯向下偏離虛線所指出的變化趨勢.此摻雜條件下4H-SiC 緩沖層表面如圖4(b)所示.可以看到緩沖層表面遍布條狀形貌缺陷,缺陷長度方向與臺階流方向近似垂直.而在Ti 摻雜濃度較低時(< ~1.00×1016cm–3),4H-SiC 緩沖層表面呈現典型外延表面形貌,未見條狀缺陷,如圖4(a)所示,對應Ti 摻雜濃度3.70 ×1015cm–3.與此觀察結果類似,Miyazawa 等[14]報道了在無HCl 的生長氣氛中進行V,Ti 摻雜可能會導致4H-SiC 外延表面出現高密度形貌缺陷的實驗現象.本文的實驗觀察也發現,在同樣的TiCl4摩爾流量條件下,無HCl 外延所得到的Ti 摻雜濃度要高于含HCl 外延.高濃度Ti 摻雜所引發的條狀形貌缺陷的結構與成分還需要進一步研究,圖3中單稀釋方式最高TiCl4摩爾流量所對應的數據點明顯向下偏移,表明條狀形貌缺陷可能富Ti,從而使外延生長的Ti 摻雜效率降低.

表1 Ti 摻雜實驗參數Table 1.Experimental parameters of Ti doping.

圖3 Ti 摻雜濃度隨TiCl4 摩爾流量的變化Fig.3.Relationship between Ti doping concentration and TiCl4 mole flow rate.

圖4 Ti,N 共摻雜4H-SiC 緩沖層表面形貌(Nd = 1.01 ×1019 cm–3) (a) Ti 摻雜濃度為3.70×1015 cm–3; (b) Ti 摻雜濃度為3.71×1016 cm–3Fig.4.Optical microscope images of the Ti and N co-doped 4H-SiC buffer layer surface with Ti doping concentrations of (a) 3.70×1015 cm–3 and (b) 3.71×1016 cm–3.Both with Nd = 1.01×1019 cm–3.

值得說明的是,圖3 中雙稀釋方式的數據點彼此比較靠近,可能給線性擬合的斜率造成較大誤差(1.2 相比于理想情況的1.0).而單稀釋與雙稀釋的摻雜效率差別可能是由管路中TiCl4的實際狀態與(1)式、(2)式有所差別造成的.

依據以上結果,選取了雙稀釋條件下TiCl4摩爾流量8.95×10–7mol/min,對應Ti 摻雜濃度3.70×1015cm–3,作為Ti,N 共摻雜緩沖層生長的Ti 摻雜條件.

3.2 4H-SiC PiN 二極管正向性能測試

制備完成4H-SiC PiN 二極管后,對其施加正向電流密度100 A/cm2持續10 min,并對正向偏置10 min 前后的正向電流-電壓曲線進行測量.圖5(a)、圖5(c)、圖5(e)分別給出了無緩沖層結構、含僅高濃度N 摻雜緩沖層結構、以及含Ti,N 共摻雜緩沖層結構的二極管正向偏置時正向壓降隨時間的變化,圖5(b)、圖5(d)、圖5(f)給出了正向偏置前后的電流-電壓曲線對比.

圖5 無緩沖層、僅含高濃度N 摻雜緩沖層、含Ti 和N 共摻雜緩沖層的4H-SiC PiN 二極管的正向特性 (a),(c),(e)在100 A/cm2 電流密度下10 min,正向壓降隨時間的變化; (b),(d),(f)正向偏置前后正向電流-電壓曲線的對比Fig.5.(a),(c),(e) Change of forward voltage drop vs.time and (b),(d),(f) comparison between the forward I-V characteristics before and after being biased for 10 min at a current density of 100 A/cm2 for 4H-SiC PiN diodes without a buffer layer,with a highly N-doped buffer layer,and with a Ti and N co-doped buffer layer.

從圖5 可以看出,在100 A/cm2的電流密度下,經過10 min,無緩沖層結構的4H-SiC PiN 二極 管 的 正 向 壓 降 由5.46 V 增 加 至9.49 V,僅 含N 摻雜緩沖層結構的PiN 二極管正向壓降由6.03 V 增加至7.71 V,而含Ti,N 共摻雜緩沖層結構的PiN 二極管正向壓降基本維持在4.50 V.造成正向壓降漂移的層錯擴展可能來自于外延層中的BPD、外延層/襯底界面處BPD-TED 轉化位點、以及器件工藝過程中可能引入的BPD.這些BPD 的結構不盡相同,位于二極管中不同位置所對應的電子-空穴復合率也不一樣.以上因素皆會影響到器件的正向性能.然而考慮到三種器件的區別僅在于緩沖層結構,因而認為Ti,N 共摻雜緩沖層對4H-SiC PiN 二極管正向壓降增大起到明顯的改善作用.也就是說,Ti 的摻入進一步降低了緩沖層中的少子壽命,從而有效地阻止空穴到達緩沖層/襯底界面,遏制了層錯由界面附近BPD-TED轉化位點處的擴展,提高了4H-SiC PiN 二極管正向壓降的穩定性.后續工作將在此基礎上對Ti 摻雜復合增強緩沖層進行更深入、系統的研究,并與文獻中對V 摻雜復合增強緩沖層的報道進行對比[13?15].

值得說明的是,圖5(a)和圖5(c)顯示無緩沖層結構的PiN 二極管的正向壓降的增加呈現明顯的“臺階”,經過一段時間會有一個明顯的增大; 而含高濃度N 摻雜緩沖層的PiN 二極管的正向壓降的增加較為連續.這個現象在實驗中所測試的二極管中有一定共性,推測其對應著位錯滑移/層錯擴展的不同微觀機制,需要進一步研究.

4 總 結

本文采用單稀釋和雙稀釋兩種方式進行了Ti 摻雜4H-SiC 同質外延研究,得到了Ti 摻雜濃度與TiCl4摩爾流量之間的定量關系,并在此基礎上制備了含Ti,N 共摻雜緩沖層的4H-SiC PiN 二極管.與無緩沖層結構及僅含高濃度氮摻雜緩沖層結構的PiN 二極管相比,含2 μm Ti 摻雜濃度3.70×1015cm–3,N 摻雜濃度1.01×1019cm–3緩沖層結構的二極管經10 min,100 A/cm2電流密度測試后顯示正向壓降穩定性得到顯著改善,驗證了Ti,N 共摻雜方式制備復合增強緩沖層是遏制4H-SiC PiN 二極管“雙極型退化”的有效途徑之一.本工作為進一步深入研究不同緩沖層結構下器件內部層錯擴展的微觀機制、臨界電流密度、緩沖層結構的設計與仿真、以及最終實現無退化的雙極型SiC 電力電子器件打下了基礎.

感謝中國科學院蘇州納米技術與納米仿生研究所納米加工平臺和納米真空互聯實驗站提供的實驗和測試幫助.