改進(jìn)線(xiàn)性PID算法的直流電機(jī)控制

中國(guó)兵器工業(yè)第214研究所 姜 峰 李 亮 曹 彪

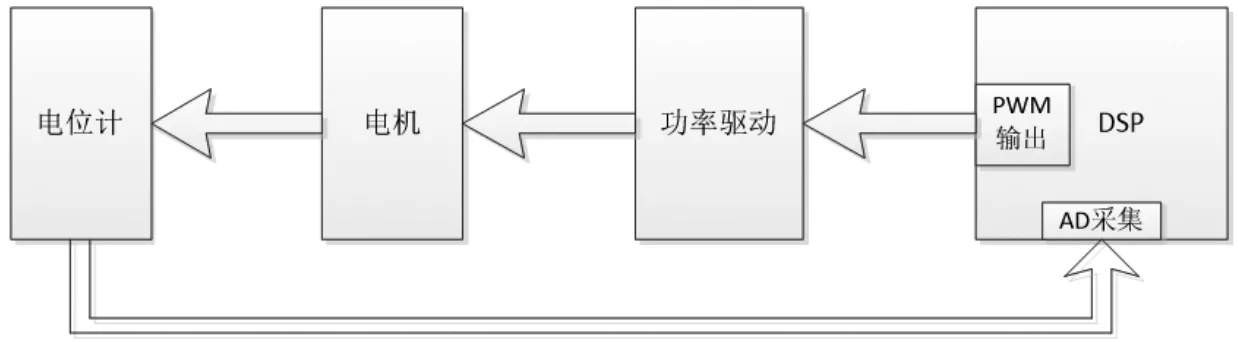

直流電機(jī)和步進(jìn)電機(jī)的運(yùn)行特點(diǎn)不同,通過(guò)設(shè)置步進(jìn)電機(jī)的運(yùn)轉(zhuǎn)步數(shù)來(lái)控制轉(zhuǎn)過(guò)的角度,而直流電機(jī)不能直接精確地實(shí)現(xiàn)旋轉(zhuǎn)角度的控制。通常會(huì)將電位計(jì)和直流電機(jī)配合使用,電位計(jì)的電位值和電機(jī)旋轉(zhuǎn)角度是一一映射關(guān)系,通過(guò)采集指示直流電機(jī)旋轉(zhuǎn)角度的電位值反饋控制直流電機(jī)旋轉(zhuǎn)的角度。處理器選擇TI的DSP的2000系列處理器TMS320F28335。

如果將DSP輸出PWM波作為輸入,將電機(jī)轉(zhuǎn)動(dòng)角速度作為響應(yīng),那么可以認(rèn)為電機(jī)的轉(zhuǎn)速和方向受PWM波的占空比影響,如果輸出的PWM波的占空比為50%,則電機(jī)停轉(zhuǎn);當(dāng)PWM波占空比大于50%時(shí),電機(jī)會(huì)沿著某一個(gè)方向旋轉(zhuǎn),此時(shí)設(shè)這個(gè)方向?yàn)檎较颍?dāng)PWM波占空比小于50%時(shí),電機(jī)會(huì)沿著反方向旋轉(zhuǎn),此時(shí)稱(chēng)電機(jī)反轉(zhuǎn),而且實(shí)驗(yàn)指出占空比和電機(jī)的轉(zhuǎn)速呈現(xiàn)線(xiàn)性關(guān)系。

通常電機(jī)控制采用PID控制算法,PID控制是比例積分微分控制的縮寫(xiě),直流電機(jī)的反饋控制算法采取改進(jìn)線(xiàn)性算法的方案,改進(jìn)算法的收斂速度優(yōu)于線(xiàn)性算法,最后會(huì)給出改進(jìn)算法和線(xiàn)性算法的對(duì)比結(jié)果。

1 線(xiàn)性算法

線(xiàn)性PID算法結(jié)構(gòu)簡(jiǎn)單靈活,實(shí)用性好,在線(xiàn)性連續(xù)控制系統(tǒng)中得到廣泛地應(yīng)用。線(xiàn)性PID算法的模型不再贅述,直接切入正題。

圖1 線(xiàn)性反饋算法和非線(xiàn)性反饋算法仿真圖

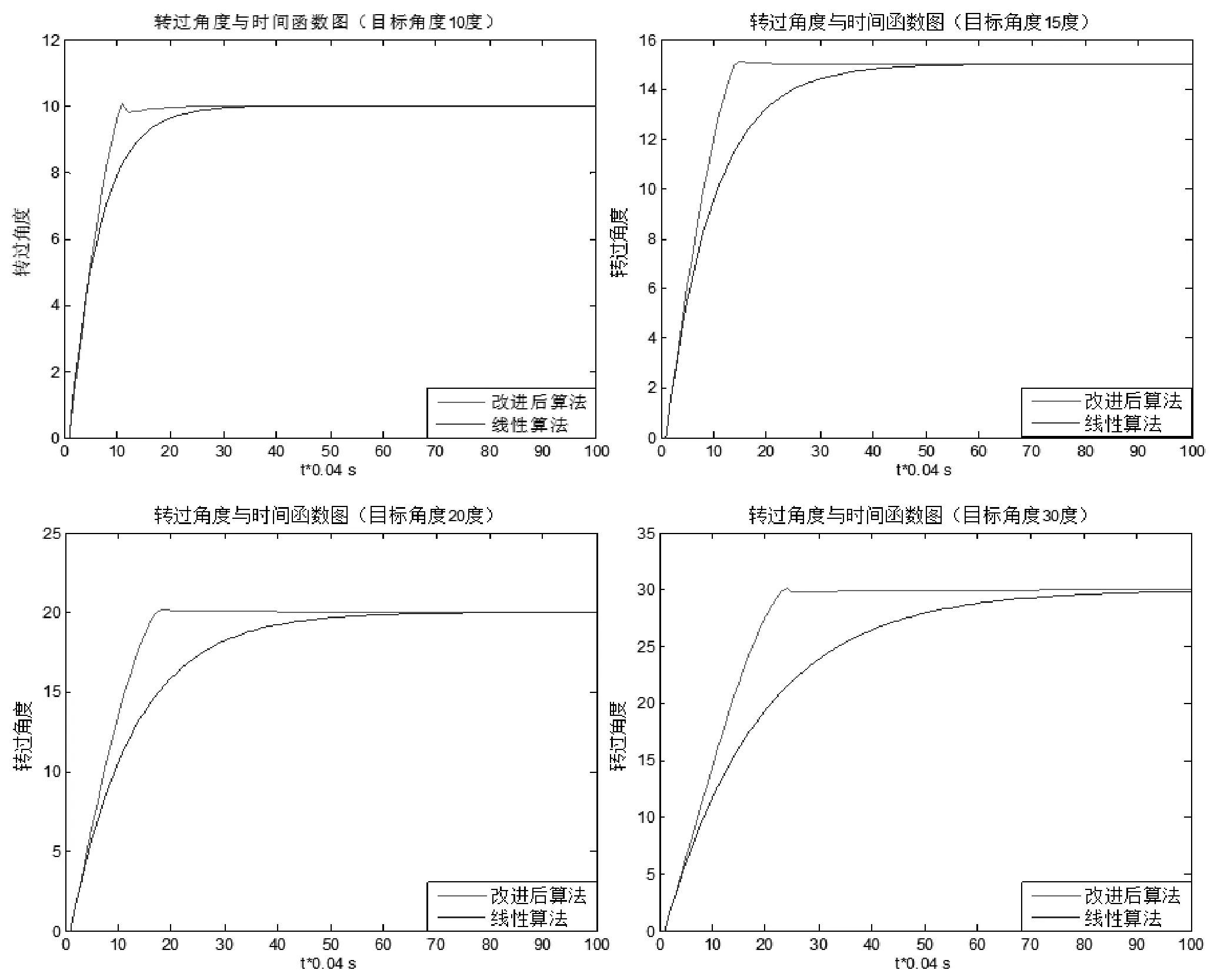

圖2 線(xiàn)性反饋算法和改進(jìn)算法仿真圖

設(shè)電機(jī)當(dāng)前的角速度為ω[n],電機(jī)從0時(shí)刻到目前所轉(zhuǎn)過(guò)的角度為θ[n],時(shí)間片為ΔT,即可得:

設(shè)直流電機(jī)待旋轉(zhuǎn)的目標(biāo)角度為θd,則可令:

又因?yàn)檎伎毡群徒撬俣戎g呈現(xiàn)線(xiàn)性關(guān)系,且直流電機(jī)的角度位置和電位之間也呈線(xiàn)性關(guān)系,可分別記為:

其中V為電位計(jì)指示電壓,Ω為PWM波占空比,所以上式可以寫(xiě)成:

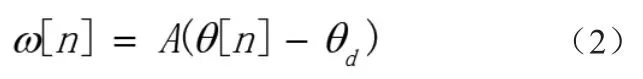

因?yàn)椋?)(3)(4)均為線(xiàn)性關(guān)系,所以(5)可以寫(xiě)成如下形式:

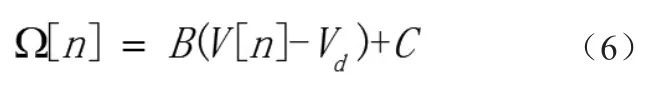

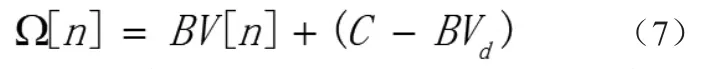

即(6)可以寫(xiě)為:

現(xiàn)已知當(dāng)某一時(shí)刻采集的電位值V[n]=Vd時(shí),Ω[n]應(yīng)等于50%,即可得:

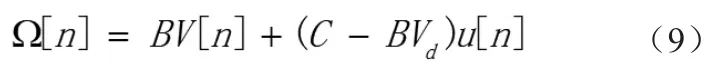

因?yàn)榇讼到y(tǒng)為一個(gè)因果系統(tǒng),假設(shè)零時(shí)刻之前的沒(méi)有任何激勵(lì),則:

u[n]為階躍信號(hào),則可得(9)的系統(tǒng)沖激響應(yīng)為:

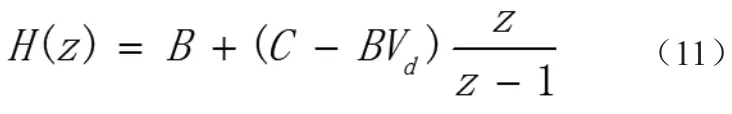

δ[n]為沖激信號(hào),(10)的Z變換為:

圖3 軟件流程圖

圖4 系統(tǒng)硬件連接框圖

由(12)即可得到:

由(7)和(13)可得PWM占空比和采集的反饋電位的函數(shù)關(guān)系:

2 改進(jìn)線(xiàn)性算法

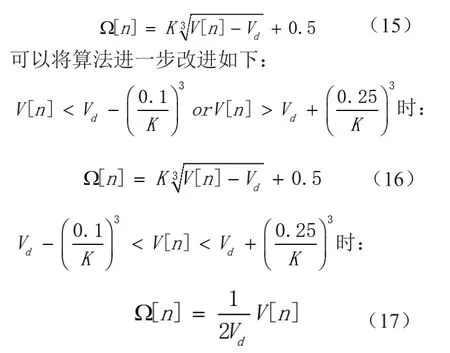

由(14)可知,采集的反饋電位與指示目標(biāo)角度的電位相差越大,則DSP輸出PWM的占空比就越遠(yuǎn)離50%。若為了使系統(tǒng)盡快收斂,當(dāng)采集的反饋電位落在目標(biāo)電位附近時(shí),PWM占空比能夠快速變化,以至于其在目標(biāo)電位處的導(dǎo)數(shù)為無(wú)窮;否則PWM波的占空比應(yīng)盡量遠(yuǎn)離50%,以使得電機(jī)能迅速轉(zhuǎn)向目標(biāo)角度,正是基于這樣的考慮,根據(jù)常數(shù)變易法的思路,構(gòu)建函數(shù)(15):

圖1為線(xiàn)性反饋算法與非線(xiàn)性反饋算法的仿真對(duì)比圖,從仿真結(jié)果可以看出非線(xiàn)性反饋算法的收斂速度明顯優(yōu)于線(xiàn)性反饋算法,橫坐標(biāo)為時(shí)間軸,縱坐標(biāo)為電機(jī)轉(zhuǎn)過(guò)的角度,仿真設(shè)定的目標(biāo)角度分別為5°、10°、15°、25°。但是非線(xiàn)性算法并不會(huì)穩(wěn)定,而是振蕩的,這樣會(huì)導(dǎo)致電機(jī)不會(huì)停下來(lái),而是不停地調(diào)整位置,這顯然不是想要的結(jié)果。

圖2為線(xiàn)性算法與改進(jìn)算法的仿真對(duì)比圖,從仿真結(jié)果上看,改進(jìn)后的算法繼承了非線(xiàn)性算法的收斂?jī)?yōu)勢(shì),而且不會(huì)產(chǎn)生振蕩,可以使電機(jī)迅速轉(zhuǎn)至目標(biāo)角度。

從圖2可以看出,當(dāng)需要轉(zhuǎn)過(guò)的角度很小(小于5°)時(shí),基于改進(jìn)的線(xiàn)性算法和線(xiàn)性算法反饋控制電機(jī)轉(zhuǎn)過(guò)該角度的時(shí)間幾乎一致;隨著待轉(zhuǎn)的目標(biāo)角度增加,改進(jìn)的線(xiàn)性算法達(dá)到目標(biāo)角度的時(shí)間明顯快于線(xiàn)性算法。

3 軟硬件實(shí)現(xiàn)

圖3為DSP實(shí)現(xiàn)直流電機(jī)控制的程序流程圖,其中V1和V2為閾值電壓,如果落在這兩個(gè)電壓之間仍舊采用線(xiàn)性算法,如果落在這兩個(gè)電壓之外,那么就采用非線(xiàn)性算法。

系統(tǒng)的硬件連接框圖如圖4所示。

總結(jié):通過(guò)理論分析和仿真可知,改進(jìn)反饋控制算法相較于線(xiàn)性算法而言,電機(jī)轉(zhuǎn)動(dòng)到目標(biāo)位置的時(shí)間會(huì)有一定縮減,并且轉(zhuǎn)過(guò)的目標(biāo)角度越大,改進(jìn)算法的優(yōu)勢(shì)就越明顯。需要注意的是,非線(xiàn)性算法會(huì)導(dǎo)致運(yùn)算速度增加,對(duì)DSP處理器的壓力會(huì)有所增加。