基于BIM技術對鋁模+模塊化附著式腳手架的施工方法創新

常自昌 梁 軍 鞏利軍 劉 磊 楊 擘 王家庚

(甘肅省長城建設集團有限責任公司,蘭州 730099)

引言

隨著經濟社會的發展,建筑工程質量、施工安全和生態環境要求逐漸提高,鋁合金模板技術和附著式升降腳手架技術均已列入建筑業10項新技術(2017版),且已被工程建設行業廣泛應用,其特點和優點得以充分發揮,提高了混凝土的觀感質量和幾何截面尺寸準確率,確保了施工過程作業人員安全。鋁合金模板+模塊化附著式升降腳手架共同應用于主體結構施工更是發揮了兩者的優勢,加快了工程進度,確保了工程質量,避免了安全事故的發生。然而,新技術的結合應用避免不了新的問題產生,高層住宅立面造型多,平面幾何形狀變化大,外墻轉角柱、飄窗等部位突出,鋁合金模板和模塊化附著式升降腳手架共同使用時,會出現導軌、倒鏈和鋁合金模板背楞碰撞和操作空間不夠等現象,造成施工難度。查閱文獻知,文獻[1-3]結合工程案例,闡述了附著式升降腳手架安裝、使用及拆卸等應用技術及架體設計、使用階段的相關注意事項及對策。牛潮和黃小逸介紹了集成附著式升降腳手架技術、組合鋁合金模板施工技術在工程中的應用[4]; 洪長河對“鋁模+爬架+穿插施工”模式下的高效施工工法及控制要點做了詳細的介紹[5];羅秉乾等發明涉及一種鋁合金模板與爬架共用螺桿洞的施工工法[6];杜福祥等以全模塊附著升降腳手架在重慶國金中心T2、T6 塔樓兩棟超高層建筑施工中的應用為實例,闡述該新型附著式升降腳手架安裝、使用及拆卸等應用技術及架體設計、使用階段的相關注意事項[7];蘇媛媛通過對BIM配模應用的研究,以及分析鋁模企業與總包單位未來的BIM工作模式,系統地提出鋁模企業BIM配模實施策略、應用問題及未來思考,綜合分析鋁合金模板企業BIM技術發展[8]。住房和城鄉建設部科技與產業化發展中心對GSCC-02A型模塊化附著式升降腳手架進行了評估,認為具有推廣應用價值,同意通過評估[9];本查新項目將組合鋁合金模板外墻柱突出部位轉角背楞由“凸”形轉角改為“凹”形轉角; 模塊化附著式腳手架支座安裝處的組合鋁合金模板K板由整體型分割為局部可提前拆卸型,國內未見相同公開文獻報道[10]。綜上,現有施工方法為鋁模背楞整體拆除后安裝爬架導軌,影響爬架安裝進度和鋁模背楞處混凝土質量,未見對鋁合金模板+模塊化附著式升降腳手架共同使用施工方法的整體優化設計考慮,而本文結合長城嘉峪苑住宅小區鋁模+爬架的應用情況,基于BIM技術對鋁模+爬架的深化設計及施工方法進行了創新。

1 工程概況

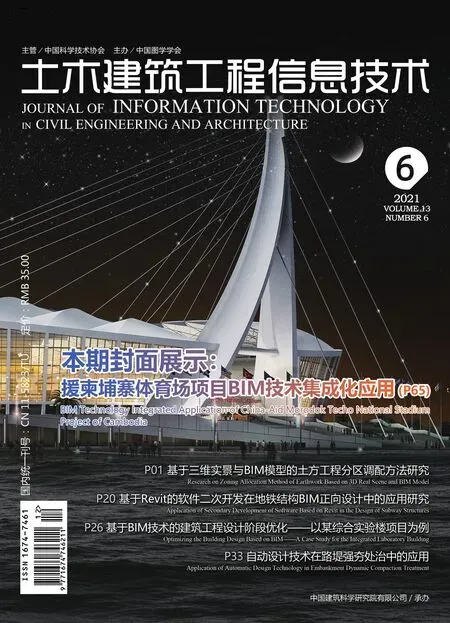

圖1 模塊化附著式升降腳手架BIM模型

長城嘉峪苑住宅小區項目由14棟高層建筑,2棟多層建筑,1棟幼兒園,建筑面積333 902.97m2,其中1-1#和1-8#樓應用鋁模+附著式升降腳手架,GSCC-02A型模塊化附著式升降腳手架使用層數22層,應用面積19 703.64m2,鋁合金模板使用層數25層,建筑層高2.9m,應用面積82 044.38m2。鋁合金建筑型材基材采用鋁合金模板6061-T6,組合鋁合金模板體系配備一層模板,三層支撐體系,2套K板,構件類型有墻柱、梁、蓋板、頂板、樓梯、吊模、支撐件和空調板等。模塊化附著式升降腳手架(GSCC-02A型)是由豎向主框架、水平支撐桁架、架體構架、附著裝置、防墜裝置、升降機構和電氣控制系統組成的高層建筑施工用全鋼腳手架,該腳手架的豎向主框架由導軌(雙6.3#槽鋼、φ30mm圓鋼和50×50×4mm方管組焊)和焊接成型的單片式框架(50×50×4mm和40×40×4mm等方管組焊)組成; 水平支撐桁架的水平斜桿、上下弦桿和豎向弦桿均由40×40×4mm方管制成,設置于架體底部; 架體構架由豎向副框架(50×50×4mm和40×40×4mm等方管組焊)、縱向水平桿(40×40×4mm方管)、腳手板和防護立網(以20×20×2mm方管作為加強桿組成),腳手板可根據樓層高度調整安裝位置,架體構件間通過螺栓連接。架體全高14.4m,架體最大支承跨度為6m,現場用模塊化模數為0.6m×0.6m,0.9m×0.6m,1.2m×0.6m,1.5m×0.6m,1.8m×0.6m,如圖1所示。

2 鋁合金模板+模塊化附著式升降腳手架高層應用存在的問題

以往工程施工時,由于安裝時,未考慮足夠的線條寬度和保溫厚度,模塊化附著式升降腳手架提升過程中,對線條和保溫造成破壞。鋁合金模板配模與模塊化附著式升降腳手架設計分屬不同專業施工單位,進場前總承包單位未經過詳細的協調確認,模塊化附著式升降腳手架為不同模數的模塊化標準節,在方案編制階段,整體排布不當,優化設計不當,會造成導軌、倒鏈與柱鋁合金模板背楞沖突,導致導軌與背楞操作空間狹小,如圖2所示,對背楞突出部位焊割和做“凹”型轉角處理,如圖3和圖4所示,混凝土強度達不到要求,安裝爬架導軌支座后,造成支座處混凝土拉裂,如圖5所示。

3 基于BIM技術對鋁合金模板+模塊化附著式升降腳手架的優化設計

3.1 優化設計及安裝工藝流程

圖2 背楞與導軌間距狹小 圖3 焊割處理 圖4“凹”型轉角 圖5 支座處混凝土拉裂

圖6 鋁模+爬架深化設計、安裝流程圖

為了避免鋁模+爬架高層應用以上問題的存在,本工程在模塊化附著式升降腳手架現場安裝前,對建筑標準層鋁合金模板和模塊化附著式升降腳手架應用進行深化設計,將組合鋁合金模板外墻柱突出部位轉角背楞由“凸”形轉角改為“凹”形轉角; 模塊化附著式腳手架支座安裝處的組合鋁合金模板K板由整體型分割為局部可提前拆卸型,而基于BIM技術對鋁模+爬架的優化設計及施工方法創新,則使工程應用鋁模+爬架時達到參數化、模塊化,特殊部位進行虛擬施工和可視化交底,其深化設計和施工工藝流程圖如圖6所示。

3.2 深化設計關鍵步驟

(1)確定標準層軸網原點

根據長城嘉峪苑住宅小區項目1-8#標準層平面布置圖軸網,一般選①軸/A軸為建模原點。

(2)創建鋁合金模板體系模型

智能配模常用軟件:Auto CAD,Revit+神機妙算。 本案例采用Revit+神機妙算建立鋁合金模板體系模型,主要考慮外墻鋁合金模板背楞高度、穿墻螺桿伸出長度、飄窗等特殊部位鋁合金模板體系搭設情況。

(3)創建模塊化附著式升降腳手架模型

在創建模塊化附著式升降腳手架時,主要考慮導軌及電動葫蘆附著點位置及厚度,距結構柱距離,附著點安裝個數; 調整腳手架模數,使其布置合理,模塊化附著式升降腳手架與鋁合金模板無碰撞點,附著式導軌和倒鏈距離背楞250mm,以滿足操作要求,模塊化附著式升降腳手架和鋁合金模板BIM模型如圖7所示。

(a)平面布置優化圖 (b)走道板標高優化圖圖8 飄窗處爬架優化

圖7 鋁模+爬架BIM模型

(4)鋁合金模板和模塊化附著式升降腳手架平面突出部位優化設計

應用Revit軟件打開鋁合金模板模型,自動鏈接模塊化附著式升降腳手架模型至鋁合金模板模型中,確保原點和其它軸網對齊; 通過碰撞檢查和漫游功能,對鋁合金模板和模塊化附著式升降腳手架碰撞點進行檢查,通過調整導軌及模塊化附著式升降腳手架走道板位置,進一步進行優化設計。模塊化附著式升降腳手架導軌距外墻面350mm,根據樓面平面布置圖和現場情況,合理調整模塊化附著式升降腳手架走道板組合模數,調整導軌之間間距,并進行可視化交底,如圖8所示。

(5)鋁合金模板外墻板背楞及K板構造創新

模塊化附著式升降腳手架架體部分機位設置在結構梁上,為了確保每道導軌至少附著兩個支座,結構梁處的鋁合金模板K板需提前拆除,為了不影響該梁其它部位過早拆模,在鋁合金模板+模塊化附著式升降腳手架深化設計階段,對組合鋁合金模板外墻柱突出部位轉角背楞由“凸”形轉角創新為“凹”形轉角; 根據模塊化附著式升降腳手架支座大小,將支座處的K板進行創新,由整體型提前分割為局部(300mm×450mm)可拆卸型,如圖9所示。

(a)整體K板圖 (b)可拆卸K板BIM圖 (c)可拆卸K板應用圖圖9 支座處K板整體及分割圖

3.3 鋁合金模板+模塊化附著式升降腳手架安裝操作要點控制

(1)操作平臺搭設

模塊化附著腳手架操作平臺搭設完畢后必須有加固措施,應在平臺頂部按每3m一組水平拉桿和斜桿對平臺進行卸載加固,架體從標準層以上開始安裝。

(2)模塊化附著式升降腳手架附著螺栓孔洞準確預留

針對本工程鋁合金模板與模塊化附著式升降腳手架施工預埋套管與拆模時間沖突的問題,現場統一了預埋套管的位置,根據鋁合金模板的拼裝分界線與結構尺寸,統一將預埋套管埋在距梁底260mm的地方,避開了沖突,加快了施工速度,在成本未發生大變化的基礎上實現了工序優化和成型質量大幅度提升的目的。在結構梁綁扎鋼筋時,提前預埋直徑為50mm的PVC管四根,兩根用于支座安裝,另外兩根用于提升吊點安裝,兩端封閉,并固定牢固,如圖10所示。

(3)模塊化附著式升降腳手架支座附著處鋁合金模板K板策劃

現場模塊化附著式升降腳手架整體提升時,由于主體鋁合金模板K板未拆除,影響模塊化附著式升降腳手架架體附著,存在支撐部位混凝土強度未達到承載力要求而拆除整體鋁合金K板的現象。為了減小架體附著對鋁合金K板的影響,現場根據模塊化附著式升降腳手架支座大小,將支座處的K板由整體型提前分割為兩塊(100mm×500mm、200mm×500mm)可拆卸型,確保了支座處鋁合金K板的拆除不影響周圍鋁合金K板的拆除,如圖11所示。

圖10 爬架附著螺栓孔洞預留

圖11 鋁合金模板K板

(4)模塊化附著式升降腳手架導軌及支座安裝

基于BIM技術對鋁合金模板+模塊化附著式升降腳手架的優化設計模型,在剪力墻和梁部位預留了導軌附著孔洞,待墻模板和梁模板拆除后,支撐部位的混凝土結構強度達到C20以上時,將現場拼裝好的模塊化附著式升降腳手架進行吊裝,拆除K板中間200mm×500mm部位,安裝模塊化附著式升降腳手架導軌及支座,如圖12所示。

(a)BIM圖

(b)應用圖圖12 爬架導軌支座安裝

(5)導軌與結構柱、飄窗等特殊部位現場處理圖

模塊化附著式升降腳手架應明確離最外側線條350mm,不應只考慮建筑輪廓線; 如施工過程中導致破壞,調整機位位置避開對線條的破壞。架體機位排版設計時,保持距離建筑物外表面350mm左右,不僅方便鋁合金模板安拆,同時有利于架體全密封,提高了安全性,如圖13-14所示。

圖13 通風道處爬架布置優化

圖14 圓形陽臺處爬架優化后

4 應用效果

基于BIM技術對鋁模+附著式升降腳手架的施工工法優化了模塊化附著式升降腳手架導軌支座的位置、架體走道板尺寸及整體模型布置,解決了鋁合金模板+模塊化附著式升降腳手架之間碰撞沖突、操作間距狹小、虛擬預拼裝、可視化交底、預埋套管的準確預埋和K板整體拆除等重要問題,對爬架支座處的鋁模K板由整體型優化為局部可提前拆卸型,安裝順序由組合鋁合金模板K板整體拆除優化為K板中間部分拆除后即可安裝支座,對鋁模外墻柱突出部位轉角背楞由“凸”形轉角優化為“凹”形轉角,保證了爬架與鋁模背楞之間的操作間距為350mm,實現了K板的局部拆除即可完成支座的安裝,每次鋁模+爬架的安裝效率提高1個工作日,從提高安裝效率節約人工費、節約材料及節約管理成本統計,共節約成本約11.5余萬元,在東崗鎮城中村改造安置項目和樹人萊雅居住宅小區項目等多個高層住宅工程的應用168個機位,符合綠色建造要求,為其它工程提供了良好的借鑒作用。