BIM技術在中建三局北京總部基地項目機電工程的綜合應用

侯鵬飛 張皓天 李 直 陳炬元 干杰軍 管 濱

(中建三局安裝工程有限公司,北京 100097)

引言

現今大部分施工企業的BIM應用程度介于推廣期與應用期,在這一階段,BIM技術的基礎功能開發與應用已經趨于成熟,在市政道路、公共建筑、工廠廠房等所有的施工行業BIM都得到了廣泛的應用,尤其在機電安裝行業,BIM技術更具實際的指導意義[1]。隨著設計規范的日趨完善、人們對于建筑功能的需求更加多樣、暖通空調系統的控制邏輯越加細化,導致現在公共建筑的機電管線越來越多、越來越繁復,而BIM正向設計又進展緩慢,制約因素較多,短期難以普遍實現,在這種情況下,依靠傳統的CAD二維深化結合現場拆改來消除碰撞的方式已不再現實,會造成無法估量的拆改,且拆改后無法保證管線的順利安裝、系統的功能實現、正常的運行維護維修以及視覺的整齊美觀[2]。這一切,都要依靠基于BIM技術的深化設計來實現,通過BIM技術進行各系統管線深化設計,才能保障各系統的功能實現與現場順利安裝施工[3]。

本文根據多年BIM應用經驗,結合中建三局北京總部基地項目實際應用的BIM技術,介紹了綜合支吊架設計與預制、應用Solidworks探索豎向大高差管井內風管倒裝技術、通過BIM平臺探索“CFD+調試”的新思路、3D PDF實現模型輕量化等一系列BIM創新應用,并介紹了這些BIM創新應用的現場落地與后續的探索方向[4]。

1 項目概況

1.1 項目簡介

中建三局北京總部基地項目總建筑面積12萬m2,是集酒店、公寓、附屬商業于一身的辦公綜合體。項目包含強弱電系統、通風空調系統、給排水、采暖、消防系統。

項目搭建了完整的BIM組織架構,包括公司級的保證層、BIM中心的管理層、現場實施層以及分包配合層,并搭建了如圖1所示的BIM工作流程[5]。

圖1 BIM工作流程

1.2 項目BIM實施分析

本工程深化難度較大,地下一層夾層較多,機電管線發雜,機電系統齊全,機電管線密集區超過十層。項目作業交叉面廣,工序穿插困難,施工過程設計變更多,管理難度大,我司采用BIM技術提升管理能力,提升施工管理效率。

本項目風管豎井狹小,并排風管安裝操作困難,導致目前出現風管立管垂直度偏差、密封不嚴、施工效率低等問題。對共計9個風管豎井、735m風管,進行BIM模擬計算,實行風管倒裝施工。

2 BIM基礎技術應用

2.1 BIM精確建模

項目對機電管線、閥門、機組、保溫、綜合支架等按實物進行精確設計建模,基于項目走廊區域管線復雜、管井空間狹小、業主對吊頂要求高等因素,項目BIM團隊為合理利用走廊及吊頂空間,進行保溫層計算,避免后期因管道保溫產生圖紙錯誤、返工等,建立精細模型,使模型與現場實際做到一致,如圖2~3所示。

圖2 建筑BIM模型

圖3 機電BIM模型

2.2 BIM輔助正向設計

項目地下一層層高6.9m,局部有夾層,經管線初排,最低區域凈高只有1.6m,不符合消防規范要求。

圖4 B1局部原設計方案

圖5 B1局部深化設計方案

根據現有設計而做的深化工作已不能解決管線排布問題(圖4),需進行BIM深化反向改變原有的設計方案[6],將D軸以南全部夾層區域改為機電管廊,將橋架,排水管、空調水管,送回風管、排油煙管全部上移至夾層。取消一部電梯,原電梯位置變更為強電井,其余管井均按照機電深化設計進行配合調整,如圖5所示。

2.3 BIM現場實施

項目通過定期的BIM培訓,打造全員BIM團隊,項目全體管理人員及勞務班組均具備了BIM操作能力,提高了項目各參與方協同工作的效率。在施工過程中使用BIM模型進行三維可視化交底、移動終端搭載Navisworks輕量化模型進行現場指導,應用BIM模型進行可視化的進度管理[7],如圖6所示。

圖6 BIM現場應用

3 BIM創新技術應用

3.1 多層復雜綜合支吊架

(1)綜合支吊架設計

目前機電安裝行業管線支吊架多為單管線、單專業布設,且單專業多管支吊架的參考圖集內容過于局限,如03S402《室內管道支架及吊架》無DN300以上管道支吊架、05R417-1《室內管道支吊架》對于水管最多給出3根管道的參考選型,而現場動輒十幾根管道需共用支吊架,雙榀支吊架亦無圖集可供參考,對于此種情況以往多由現場工程師根據經驗粗略對支吊架型鋼進行選型,存在較大安全風險。對此,在此項目進行綜合支吊架設計、計算、校核與預制,保障安全的同時,提高管線安裝效率。

BIM模型管線綜合調整后,對多層復雜走廊管線進行綜合支吊架可視化設計[8],并對受力情況進行分析,保證支吊架結構安全,用量最少,美觀大方,如圖7~8所示。

圖7 綜合支吊架效果圖

圖8 綜合支吊架剖面圖

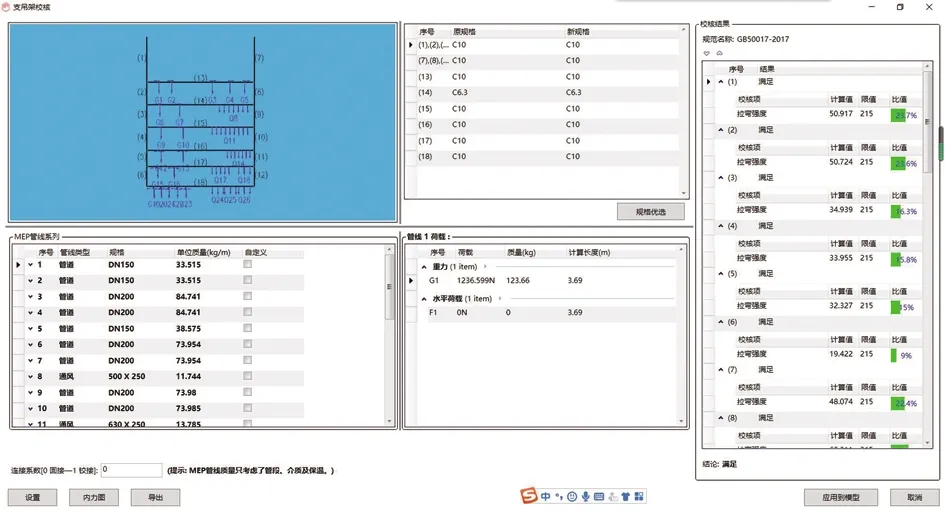

(2)綜合支吊架受力設置與計算

綜合吊架多生根于側梁,梁間距過大者生根于上層樓板,保障吊架穩定性。

因綜合吊架上管線過多,無相關規范可供查詢,故對每一類型的吊架均需進行受力分析,確保安全可靠。

項目利用BIM軟件直接對其進行受力模擬,讀取吊架所承載的管道材質、介質種類、管線長度、保溫層、受力點等信息,設置固定形式,加載水平荷載,便可自動建立受力狀態,模擬受力分析,生成驗算結果。當結果顯示所選型鋼不滿足要求或承載能力遠超過管線荷載時時,可通過“規格優選”自動修正為滿足要求的型鋼型號,如圖9~10所示。為保證支架可靠性,項目使用SolidWorks軟件進行支架受力計算復核,經復核無誤后,如圖11所示,出具加工圖進行制作安裝[9]。

圖9 綜合支吊架受力分析圖

圖10 彎矩、剪力、撓度、軸力圖

圖11 綜合支吊架受力校核

3.2 大高差風管倒裝技術

(1)大高差倒裝技術介紹

豎井內風管傳統安裝方式為逐層、逐節風管順序安裝,此施工方式掣肘頗多,首先需在二次結構墻體砌筑之前搶先完成豎井內的風管安裝,否則需要后續在墻體開洞才可施工; 其次,很多豎井四周皆為結構墻體,無法開洞,施工不便,安裝質量難以保證; 再次,傳統安裝方式需逐層運送材料、設置施工區域,效率極低。綜合考慮后,擬采用大高差風管倒裝的方式進行施工。

根據豎井的位置,將單節風管運至豎井底部及中部,集中進行風管組裝。第一節風管由固定裝置固定后,通過上部的提升裝置沿豎井內提升,提升一個風管的高度后,連接第二節風管,再提升一個風管高度,依次連接安裝,使風管的拼裝始終在低樓層的固定位置,有效提升施工速度與質量。

(2)受力過程分析

1)風管在豎井內主要受力為自身重力,最上面的一節風管需要承受下面所有風管的重力,即所承擔荷載最大,此荷載不超過風管自身強度,即可保證豎向風管整體的穩定性與安全性。

2)本工程豎井內采用角鋼法蘭風管。法蘭和風管間通過鉚釘鉚合。最后一節風管的重力通過法蘭螺栓加載在上一節風管法蘭上,法蘭將力傳遞至鉚釘,鉚釘再將力傳遞給風管……法蘭、風管、鉚釘間依靠摩擦力和鉚釘所受剪力連結,如圖12所示。

3)受力分析主要對象為:風管抗拉強度、鉚釘受剪強度、螺栓抗拉強度、法蘭變形屈服強度。

圖12 風管倒裝受力模型

(3)材質選型

風管制作加工所用材料嚴格遵守GB 50738-2011《通風與空調工程施工規范》,同時,為了加強風管連接強度,在國家規范的基礎上,設置更近的鉚釘間距、螺栓間距,以便提高風管承載能力。

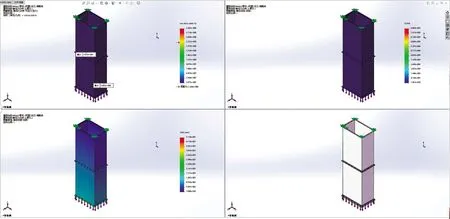

(4)模型構建

1)為精確模擬計算風管受力,通過Solidworks按實物進行精確仿真建模,將風管、角鋼、螺栓、鉚釘等部件按照實際制作工藝與尺寸在軟件中繪制成零件,最后進行裝配組合。

2)考慮到第一節風管法蘭處受力變形,建模時繪制兩節風管,通過兩節風管法蘭連接處的兩副法蘭來減少變形,犧牲模擬計算速度來提升模擬的準確性。

(5)有限元仿真計算

1)模型建立后,通過SolidWorks Simulation功能,對模型進行有限元模擬仿真計算。

2)為簡化計算過程,建立兩節風管模型后,忽略其重力,將所有風管的重力以力的形式直接加載在此模型上。

3)以現場一根長1 250mm,800mm×500mm的風管為例,賦予風管各零部件相應的材質與屬性,設定螺栓與鉚釘的預緊力,固定其上部角鋼,于下部法蘭螺栓上施加豎直向下荷載。

4)經計算單節風管重力為262N,施加60節風管共計15 720N的荷載進行受力計算。

(6)有限元仿真計算結果

經計算,此800mm×500mm風管位移為0.51mm,應變可控,整體應力分布小于各部件屈服極限,如圖13所示。

圖13 有限元仿真分析結果

表1 “倒裝法”風管井安裝質量檢查表

為確保SolidWorks有限云仿真計算結果準確,采用ABAQUS軟件對此800mm×500mm的風管進行受力模擬計算校核,所得結果SolidWorks計算結果相符,并計算得出此風管承受荷載極限為3t。

(7)風管倒裝受力試驗

為保證施工安全,在受力仿真模擬的基礎上,對此施工方案進行實驗測試。

于現場取用制作好的800mm×500mm風管,豎向吊于梁底,下面一節風管底部安裝承重托欄,托欄內添加DN70鋼管,單根鋼管重50kg,共添加33根鋼管,總重1.65t,大于實際風管總重1.572t。靜置1小時后檢查,風管、角鋼、鉚釘皆無可見變形,如圖14所示。卸掉水管,檢查風管內部,鉚釘連接處無可見變形。

圖14 風管倒裝受力試驗

實驗驗證有限元計算準確,此風管倒裝施工方式安全可行。

(8)安裝質量情況調查對比

按照《通風與空調工程施工質量驗收規范》(GB50243-2016)對采取倒裝法的風管井風管安裝質量檢查圖標表如表1所示,通過不合格頻數對比分析得出,采用倒裝法安裝風管,“風管垂直度偏差”和“支架固定歪斜”已不是主要癥結,如圖15~16所示。

圖15 正裝法不合格頻數分布圖

圖16 倒裝法不合格頻數分布

(9)經濟效益分析

倒裝法與正裝法相比,安裝尺寸為800mm×500mm,每節長度為1.25m的角鋼法蘭風管,使用人工節省(T1-T2)/T1=14.6%

經預算定額計算,與業主方合同內相應規格的風管安裝綜合單價中人工成本為14.132(元/m2)。

倒裝法風管安裝合格率明顯提升,由正裝法的85%提升至95%,如表2所示。

表2 “倒裝法”風管井安裝質量檢查表

3.3 CFD氣流組織模擬

(1)房間內氣流模擬

通過設備選型,確定風盤及空調機組參數,使用CFD對項目標準層電梯前室和樣板層辦公區的風盤進行氣流及溫度場模擬復核風盤型號,如圖17~18所示。

圖17 前室送風等值面

圖18 前室送風溫度場

(2)CFD風管內部風平衡模擬

空調風系統安裝完畢后,需對系統進行風量平衡調試,保證各個空調送風口都能按設計要求均勻送風。傳統調試方式多為從最不利支路風口開始依次調節風管閥門,邊調節邊測量,弊端在于更改后續閥門開度后,會引起已經調好的風口風量變化,導致需反復多次調節,效率極低。

本項目使用SolidWorks Flow Simulation 功能對重要風管系統進行風量模擬計算,對風系統內空氣流動、壓降、風速等進行仿真模擬。應用Revit、SolidWorks結合,對風系統內氣流進行模擬。以帶箭頭的線顯示氣流的流動狀態,以顏色顯示不同部位氣流的靜壓。根據模擬結果,主風管入口處壓力最大,為161Pa。使用流動跡線功能,可查看不同部位的氣流狀態,通過表面參數的顯示設置,可以查看各部位靜壓、速度、相對壓力與溫度等狀態參數,如圖19所示。

圖19 風管內氣流模擬

氣流模擬計算結束后,輸出該系統結果報告。使用SolidWorks Flow Simulation 功能對風管系統進行風量模擬計算后,根據模擬結果,由系統內壓力變化,可以確定風閥阻力值。為項目開展探索基于Solidworks中有限元分析功能對全過程調試項目技術研究提供支撐。

3.4 “離散式”機房預制加工

冷凍機房作為機電施工重點、難點,需進行大型設備的吊裝、大尺寸管道焊接、減震降噪、保溫絕熱等施工。通過“離散式”預制加工,合理工序安排,有利于提高機房施工效率,使用工序動畫對工人進行交底,使工人更為立體的了解施工內容,較少錯誤的發生[10],如圖20所示。采用離散式預制加工,將各管段詳細分段,編號標注,發給預制工廠進行加工生產,如圖21所示。

圖20 制冷機房交底模型

圖21 預制機房分段出圖

4 BIM應用總結

4.1 經濟效益分析

通過BIM技術的運用,已提前協調消除機電專業內部碰撞問題1 100余處,機電與主體結構、二次結構、精裝、幕墻各專業間碰撞問題800余處,并提出優化解決方案,形成零碰撞施工模型及深化設計圖紙,減少了返工和材料浪費情況的發生,并通過BIM技術進行施工推演、工序模擬、運輸路徑模擬、吊裝模擬等,指導現場施工,取得了非常可觀的經濟效益,如表3所示。

表3 BIM實施經濟效益分析

4.2 BIM技術總結

(1)平臺與軟件的合理使用

研究表明:對于BIM項目,業主是最大受益者,設計方是最大貢獻者,施工企業則是動力來源[11],項目使用廣聯達協筑云平臺作為本項目的數據協同管理平臺,合理分配各參與方權限與角色,建立云端內部數據共享,用于BIM實施過程中的各參與方協作過程。

所有圖紙通過協同平臺進行管理,提高了圖紙傳輸效率和管理效率,減少了圖紙共享過程中的錯誤及偏差,且加強了公司與項目結合度,緩解項目技術壓力。

通過專業軟件設計、校核聯合支架,在管線復雜區域最大限度提高凈空高度,提高美觀度和吊頂內空間利用率。利用Magicad支吊架等相關BIM軟件,提高項目支吊架設計、選型、加工的效率。

應用BIM 360 Glue、3D PDF等軟件,實現手機、平板等移動終端在現場實時查看模型,檢查現場安裝質量,促進項目管理人員參與度,使項目重點部位施工質量可控,提高管理效率[12]。

(2)精細化建模

將模型精細到族部件,尤其是關鍵走廊區域,按照實際施工考慮管線位置、保溫厚度、電氣穿線難度、閥門檢修難易程度、支吊架安裝等,最大化減少偏差率,保證模型與現場一致性,精準地指導項目施工。

(3)BIM指導現場施工

利用BIM技術對現場施工工序進行模擬,提高工人安裝效率,減少拆改量。

利用BIM技術對本項目制冷機房進行深化設計,將機房內所有管道精確化分段、預制化拼裝,提高施工速度與安裝精度,降低了材料損耗。

(4)BIM創新應用

在項目探索的風管倒裝安裝方法,詳細地計算了風管鉚釘、角鋼、風管的應力變形情況,通過實際試驗,驗證大高差風管吊裝可行性,為公司積累寶貴的經驗。

通過對項目全空氣系統進行風量模擬,結合風閥性能曲線,匹配系統內壓力降,確定風閥開度,為后續探索基于“CFD+調試”技術奠定了基礎。