煤礦井下膏體快速充填材料及關鍵技術研究

秦大健,王學偉

(1.國家能源充填采煤技術重點實驗室,河北 邢臺 054000;2.河北煤炭科學研究院有限公司,河北 邢臺 054000;3.河北充填采礦技術有限公司,河北 邢臺 054000)

0 引言

隨著井下優質資源的不斷減少,“三下”資源開采逐漸成為各大礦山企業延長礦井服務年限的一個重要手段。充填采煤技術發展與革新,也逐步成為促進采礦行業發展、保護生態環境的一項重要技術手段。膏體充填采煤技術經過多年的發展,逐步得到了廣泛認可與應用,同時也顯露出了很多技術難點和技術瓶頸,這些也成為充填技術發展的重要制約因素。傳統的礦山膏體充填技術,是將煤矸石、建筑垃圾、粉煤灰、水泥及少量外加劑等經過加工處理后,按照一定的配比與水混合,在地面制成充填漿液,通過地面注漿系統與運輸管道等輸送至井下采空區的工藝過程[1]。但新建地面充填站存在建設成本高、管道輸送距離長、操作技術水平要求高等問題,極易出現料漿堵管或分層離析等現象[2],影響充填效率與充填效果;地面充填站制漿充填量較大,局限性強,無法滿足井下小范圍空區充填注漿加固、防滅火等方面需要。因此,降低膏體充填材料制漿及輸送技術難度,降低充填成本,提高充填效率,實現小體量、小規模、區域分散的井下快速膏體充填,成為制約膏體充填技術發展的一系列關鍵問題。本文通過對膏體充填材料與配套的井下快速制漿、輸送等關鍵技術的研究,尋求解決上述問題的方法。

1 膏體快速充填材料

1.1 原材料

常見的膏體充填材料主要由粗骨料、細骨料、膠結材料及少量的外加劑組成。其中粗骨料是將煤矸石、爐渣、尾砂或建筑垃圾等通過破碎加工,制成具有一定粒度的顆粒;細骨料是將粉煤灰、黃土等材料經過加工制成的粉料;膠結材料主要是指水泥、特制膠固粉等具有水化特性的粉體物料;外加劑主要是具有緩凝、早強等特性的化學添加劑,用于調節充填材料的性能,從而達到更好的充填效果,外加劑可根據實際情況確定摻加量[3]。

根據煤礦情況,為更好的匹配膏體井下快速充填工藝技術,研究中選用煤矸石、粉煤灰、水泥為原材料制備膏體充填材料。

(1)煤矸石取自河北邢臺葛泉礦,外觀黑色,經顎式破碎機加工至最大粒徑<8 mm,平均粒徑<5 mm,級配中1.00~4.75 mm 顆粒含量為50%~70%。

(2)粉煤灰為邢臺沙河電廠,外觀淺灰色,Ⅱ級粉煤灰。

(3)水泥為邢臺金隅詠寧水泥,標號P.S.A32.5礦渣水泥及P.O 425 普通水泥。

各種原材料化學元素分析見表1。

表1 主要原材料化學成分分析Table 1 Chemical composition analysis of main raw materials

1.2 配比試驗

在室溫20±2℃,水溫20±2℃,養護溫度20±1℃,濕度≥90%的標準試驗條件下,使用制備好的各種原材料,配制相同固體濃度的膏體充填材料,按照表2 配比進行試驗。

表2 膏體材料試驗配比Table 2 Paste material test ratio

1.3 力學性能

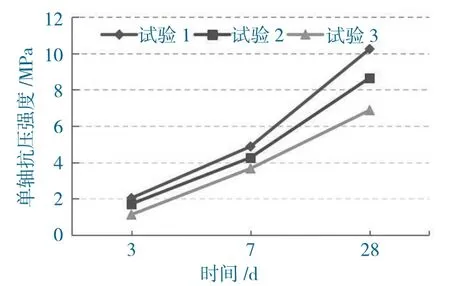

將制備的膏體充填材料固結體通過恒溫恒濕養護箱分別養護3、7、28 d 后,使用液壓伺服壓力機測定試塊單軸抗壓強度,如圖1~圖2 所示。

圖1 試驗1-3 單軸抗壓強度對比Fig.1 Comparison of uniaxial compressive strength of test 1-3

圖2 試驗2、4、5、6 單軸抗壓強度對比Fig.2 Comparison of uniaxial compressive strength of test 2,4,5,6

通過圖1 可以看出,在固體質量濃度相同的膏體充填材料中,若矸石粗骨料的質量濃度相同,隨著礦渣水泥膠結料的增加,充填體相同齡期的強度逐漸增加,水泥質量比例從5%增加至15%,每增加5%,充填體3 d 早期強度分別增加52%、19%,28 d 后期強度分別增加26%與18%,強度增長比例有所降低。

通過圖2 可以看出,若礦渣水泥膠結材料比例相同,在一定范圍內,隨著矸石粗骨料的增加,粉煤灰細骨料的減少,充填體強度也會隨之降低,煤矸石含量從45%增加至55%,其中每增加5%,充填體3 d 強度分別降低6.0%與4.1%,28 d 后期強度分別降低4.4%和6.8%。在其他條件不變的情況下,用普通水泥替代礦渣水泥,充填體3 d 早期強度增加6.4%,28 d 后期強度增加2.4%。

2 膏體快速充填工藝技術

膏體快速充填工藝主要包括材料制備、漿液輸送、空區充填等工藝流程,主要是指將地面加工制備好的預混膏體充填固體物料通過投料孔輸送至井下,在井下加水攪拌后通過管路泵送加壓至快速充填系統二次攪拌加壓,最后充填至采空區的過程。膏體快速工藝流程如圖3 所示。

圖3 膏體快速工藝流程Fig.3 Rapid paste process

2.1 材料制備

將矸石、爐渣、建筑垃圾等大塊固體廢棄物經過粗破與細破等工序加工而成的粗骨料,與粉煤灰、黃土等經過晾曬、篩分(如需要)等工藝加工而成的細骨料,以及制備好的固廢基礦山膏體充填專用膠結材料,按照預先實驗得出的配比各自進行稱量后,加入預混裝置,加工攪拌制成預制膏體充填固體材料,具體工藝流程如圖4 所示。

圖4 原材料的制備工藝流程Fig.4 Preparation process of raw materials

將各種固體物料預制成無需井下稱量、可直接加水制漿的膏體充填固體材料,對井下配制的膏體充填料漿,對濃度、泌水率、塌落度等技術要求低,極大的降低了膏體充填技術難度,提高充填效率,擴大了膏體充填的適用范圍。

2.2 漿液輸送

將預制膏體充填固體材料通過投料孔輸送至井下儲料倉,在使用時,根據需要稱量一定比例的固體物料,加入適量的水后,通過臥式雙軸攪拌機混合攪拌,制成膏體充填料漿,再通過高壓泵送系統輸送至快速充填系統,經過二次攪拌加壓后,輸送至待充填區域。

快速充填系統,是指具有模塊化和集成化的快速充填系統,主要包括4 個儲料攪拌模塊、1 個高壓泵送系統模塊、連接管路及其他輔助設備模塊等,各模塊可根據需要組合集成,可利用膠輪車制成移動式快速充填系統,或布置于采空區附近巷道內,制成半固定式快速充填系統。快速充填系統工藝流程如圖5 所示。

圖5 快速充填系統工藝流程Fig.5 Process Flow of Rapid Filling System

快速充填系統可根據需要將各模塊自由組合,制成移動式或半固定式的充填系統,就近布置于待充填區域附近,可配合井下制漿泵送系統使用,也可單獨使用。模塊化與集成化的結合使快速充填系統有了更廣的使用空間,為井下快速充填、定點定量充填以及井下突發情況應急處置,提供了更安全、更高效、更快速的技術方法。

2.3 空區充填

空區充填,主要包括采空區密閉、采空區預留或鉆孔鋪設充填管路、采空區注漿充填等工藝。采空區密閉是用金屬網及塑料編織布建造密閉墻,用單體液壓支架或木點柱作為縱向支撐梁,密閉墻與巖壁或煤壁連接處以沙袋或煤渣袋進行加強密閉;采空區預留或鉆孔鋪設充填管路是在采空區上部接近頂板處預留或鉆孔鋪設充填管路,充填管路末端與密閉墻之間距離為20~30 m。充填密閉墻構造速度快、成本低,對金屬網及塑料編織布等施工材料要求低,整個充填工藝簡單,能夠滿足井下快速充填空區密閉要求。空區充填現場布置如圖6 所示。

圖6 空區充填現場布置平面示意Fig.6 The plane layout of filling site in empty area

3 結論

(1)膏體快速充填材料以煤矸石、粉煤灰等固體廢棄物為骨料,以水泥為膠結材料,在滿足采空區充填需求的基礎上,能夠實現固體廢棄物的綜合利用,保證了井下充填需要,又節能環保。

(2)膏體快速充填工藝物料加工與制漿工藝分離,地面制備預制固體物料,井下制漿,能夠降低地面充填站建設成本,實現膏體少量化、分散性、區域性的快速充填。

(3)井下制漿、泵送、快速充填等工藝設備,具有小型化、模塊化、自動化、集成化的特點,能夠根據輸送距離自行選擇加壓能力,減少了堵管風險,降低了膏體充填的技術難度,為膏體充填技術的發展提供了新的方向。