300 MW機組鍋爐低負荷下再熱汽溫和脫硝入口煙溫提升方案研究

孫君建,趙 陽,高繼錄,李 巖,孫相偉

(1.國家電投集團東北電力有限公司,遼寧 沈陽 110181;2.遼寧東科電力有限公司,遼寧 沈陽 110179;3.國家電投集團東北電力有限公司撫順熱電分公司,遼寧 撫順 113005)

某電廠300 MW機組鍋爐為哈爾濱鍋爐廠有限責任公司設計制造的HG-1025/17.5-HM35型亞臨界參數自然循環鍋爐,采用正壓直吹式制粉系統,直流煤粉燃燒器四角布置,雙切圓燃燒方式。過熱汽溫通過在分割屏過熱器入口、后屏過熱器出口位置設二級四點進行噴水減溫調節;再熱汽溫通過調整過量空氣系數和改變燃燒器擺角進行調節,其中燃燒器一、二次風噴口均可以上下擺動,最大擺動角度±30°,此外再熱器入口布置事故噴水減溫器。鍋爐設計燃用煤種為霍林河褐煤。

目前機組鍋爐在低負荷下再熱汽溫和脫硝入口煙溫偏低的問題嚴重影響了機組低負荷工況下的安全經濟運行和調峰能力,解決上述問題已經成為電廠的當務之急。本文主要根據電廠目前實際運行參數、設備狀態以及燃用煤質,針對低負荷下再熱汽溫和脫硝入口煙溫偏低的問題進行綜合分析,提出低負荷下再熱汽溫和脫硝入口煙溫提升的解決思路及推薦改造方案,保證機組低負荷下蒸汽參數、煙氣溫度等參數滿足運行要求,實現機組鍋爐在低負荷下安全、穩定運行。

1 鍋爐目前存在的問題

目前機組鍋爐主要存在低負荷下再熱汽溫和脫硝入口煙溫偏低的問題。以1號鍋爐為例, 180 MW及以下負荷,再熱汽溫在510 ℃ 左右;當負荷降至120 MW以下時,再熱汽溫降至500 ℃以下,最低達到470 ℃。鍋爐低負荷下再熱汽溫低于設計值近30~40 ℃,嚴重影響機組低負荷下的運行經濟性;150 MW及以下負荷下,鍋爐脫硝入口煙溫在300 ℃左右。隨著負荷繼續降低,脫硝入口煙溫降至300 ℃以下,最低達到278 ℃,脫硝系統催化劑活性降低,脫硝效率下降;200 MW及以下負荷,脫硝入口NOx質量濃度明顯增加,由300~400 mg/Nm3增至500~800 mg/Nm3,脫硝系統噴氨量增加,且低負荷下脫硝入口煙溫偏低,脫硝效率降低,影響機組低負荷下污染物排放濃度。

2 問題成因分析

通過對鍋爐運行參數、相關設備狀態、實際燃用煤質進行調研與測試,總結造成目前機組鍋爐低負荷下再熱汽溫和脫硝入口煙溫偏低這一問題的原因主要在2個方面:一是燃燒器設備存在缺陷;二是目前鍋爐燃用煤種偏離設計值。

2.1 燃燒器設備方面

根據電廠過往鍋爐燃燒調整報告中的數據分析,通過改變磨煤機組合運行方式、調節燃燒器擺動角度、控制運行氧量等手段,可以在一定程度上提升鍋爐低負荷下再熱汽溫;同時燃燒器噴口部分(見圖1)、燃燒器擺角傳動機構存在損壞現象(見圖2),導致燃燒器擺動角度不一致的問題。

圖1 燃燒器噴口部分

圖2 燃燒器擺角傳動機構

目前通過燃燒調整手段,燃燒器擺角上揚至最大,運行最上層燃燒器,控制運行氧量等手段,低負荷下再熱汽溫可提升15~20 ℃,達到505~510 ℃左右,但仍低于設計值,在當前煤質下無法通過燃燒調整手段在此基礎上繼續提升再熱汽溫。

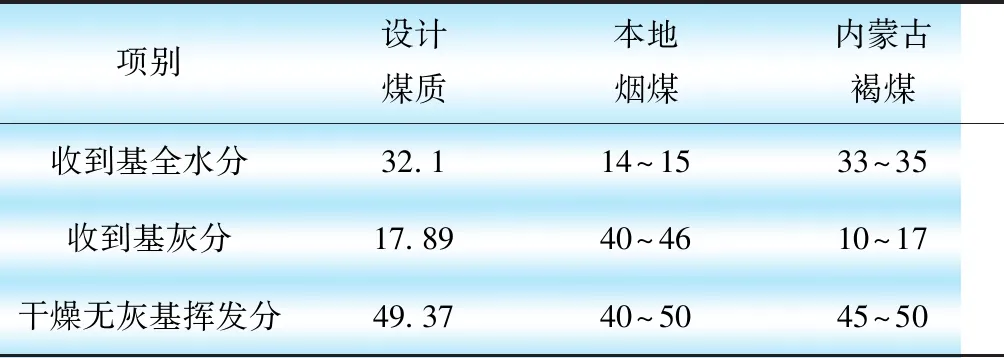

2.2 燃用煤質方面

鍋爐設計煤質為霍林河褐煤,目前機組鍋爐實際燃用煤種為地方煤礦煙煤和內蒙古地區褐煤按比例摻混的混煤。根據調取的入廠煤和入爐煤統計數據可以發現,地方煙煤全水分在14%~15%,收到基灰分在40%~46%,干燥無灰基揮發分在40%~50%;內蒙古地區褐煤全水分在33%~35%,收到基灰分在10%~17%,干燥無灰基揮發分在45%~50%。設計煤種與不同地區煤種主要成分對比見表1。

表1 設計煤質阻力測量結果 單位:%

由表1可知,地方煙煤水分明顯偏低,是設計煤種的1/2;收到基灰分明顯增加,是設計煤種的2倍;干燥無灰基揮發分略低于設計值。內蒙古褐煤水分略高于設計煤質,收到基灰分明顯低于設計煤質,干燥無灰基揮發分略低于設計值。電廠實際燃用的為地方煙煤與內蒙古褐煤摻混后的混煤。摻混后的入爐煤煤質各項指標有所好轉,但與設計值仍有較大偏差,尤其是水分和灰分質量分數。水分質量分數降低會導致煙氣量減少,對流受熱面換熱量降低,引起主汽溫度和再熱汽溫降低;同時由于煙氣量減少,也會引起脫硝入口煙溫降低。灰分質量分數增加會引起煤粉著火延遲,火焰中心上移,一定程度上有助于提升再熱汽溫。

3 問題解決方案

綜合考慮機組低負荷下再熱汽溫和脫硝入口煙溫提升方案對機組運行經濟性和安全性的影響,通過有針對性的技術手段盡可能保證在提升再熱汽溫和脫硝入口煙溫的同時,達到降低爐內NOx生成量的目的。

目前機組鍋爐存在的主要問題是機組低負荷下再熱汽溫偏低。根據目前機組鍋爐實際設備狀態和運行情況,針對這一問題,從以下2個方面入手:首先應對現有設備存在的缺陷進行處理,檢查鍋爐四角燃燒器擺角傳動機構,燃燒器噴口等,及時對破損的零件或機構進行維修、更換處理;其次在對設備相關缺陷修復、破損零件進行維修、更換完畢的基礎上,從以下3點考慮對機組進行有針對性的設備改造。

3.1 煙氣再循環改造

煙氣再循環的工作原理是將鍋爐尾部受熱面較低溫度的一部分煙氣通過再循環風機或壓差送入爐膛,從而起到改變鍋爐的燃燒工況和傳熱特性的作用。再循環煙氣的抽取點可選擇省煤器出口和引風機出口處,引入點可選擇爐膛上部燃盡風下方和最下層燃燒器下方。根據抽取點與引入點的不同,存在不同的煙氣再循環改造方案[1-3]。

再循環煙氣抽取點為引風機出口煙道,引入點為爐膛最下層燃燒器下方。該方案具有如下特點:冷爐煙進入爐膛參與燃燒,爐內燃燒溫度水平和氧氣濃度降低,更有利于降低爐膛輻射換熱量,抑制爐膛NOx生成量;再循環煙氣抽取點位于除塵器出口后,煙氣中顆粒物濃度低,對煙氣再循環管道及閥門的磨損較小;利用引風機出口和爐膛引入點間壓差作為再循環煙氣的輸送動力,不必設置再循環風機,減少不必要的輔機電耗;低負荷下投入煙氣再循環,引風機裕量較大;冷爐煙引入爐膛底部,可以吸收爐渣物理潛熱,起到冷卻爐膛底渣的作用;抽取點位于整個煙氣流程尾部,改造需要鋪設管道距離較長。

再循環煙氣抽取點為省煤器出口煙道,引入點為爐膛最下層燃燒器下方。該方案在低負荷下可以提升再熱汽溫和脫硝入口煙溫,同樣有利于降低爐膛NOx生成量。但與上述方案相比,再循環煙氣溫度較高,在降低爐膛燃燒溫度水平和抑制NOx生成量方面效果略差;同時煙氣溫度高,對管道材質要求提高,改造成本增加;需要添加煙氣再循環風機,增加輔機電耗;再循環煙氣中顆粒物濃度較高,對再循環煙氣管道、風機及閥門磨損較大,提升維護與檢修成本;改造需要敷設管道距離縮短。

對于再循環煙氣引入點為爐膛上部燃盡風下方的兩種方案(抽取點分別為引風機出口煙道、省煤器出口煙道),再循環煙氣不參與爐膛內部燃燒過程,在降低爐膛內部燃燒溫度水平和抑制爐膛NOx生成量方面起到積極作用,但由于煙氣量增加,煙氣熱容增加,仍對低負荷下再熱汽溫和脫硝入口煙溫提升有作用。

綜上所述,煙氣再循環改造方案1選擇將煙氣抽取點取為引風機出口煙道,引入點為爐膛最下層燃燒器下方。

需要注意的是,煙氣再循環率不宜過大,應當配合燃燒調整手段(燃燒器擺角、鍋爐運行氧量、磨煤機運行組合方式等),綜合對再熱汽溫和脫硝入口煙溫進行提升調節。

3.2 水冷壁敷設隔熱涂料

該方案通過將標高為16.274 m的冷灰斗拐點處至最下層燃燒器之間的水冷壁敷設隔熱涂料,以減少爐內吸熱量,提高爐膛出口煙溫,對流受熱面換熱量增加,再熱系統吸熱量增加,從而達到提升再熱汽溫的目的。

3.3 增加受熱面面積

該方案擬增加前屏再熱器受熱面面積,以達到提升低負荷下再熱汽溫的目的。

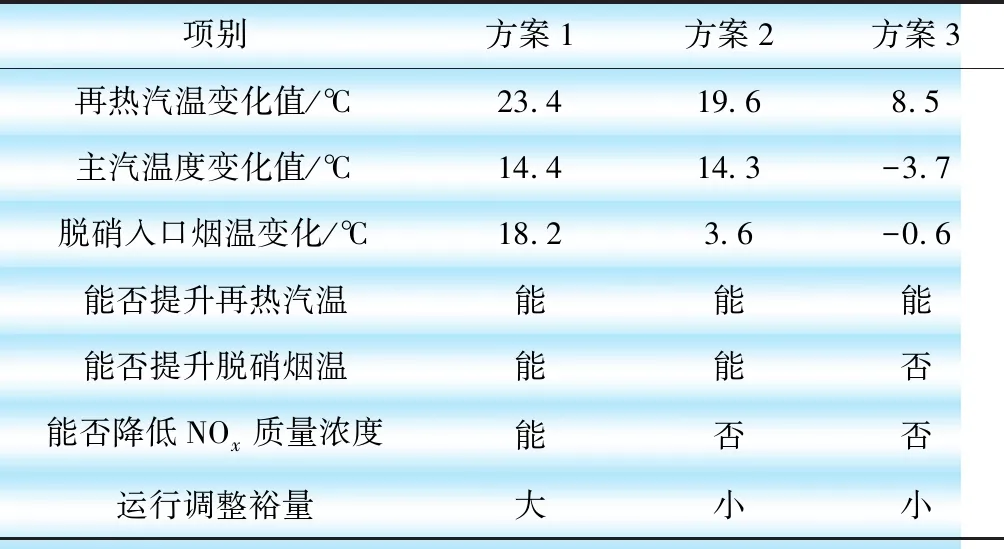

3.4 改造方案對比分析

依據《鍋爐機組熱力計算標準方法》對鍋爐爐膛及各級受熱面進行了熱力校核計算,結合采用各個方案下主蒸汽溫度、再熱汽溫、脫硝入口煙溫等參數的計算結果,綜合評估各個改造方案的應用效果及特點。

方案1:通過調節煙氣再循環率,可提升機組低負荷下再熱汽溫和脫硝入口煙溫20 ℃左右,既達到了機組低負荷下提高再熱汽溫和脫硝入口煙溫的改造目的,同時又兼顧了爐內NOx生成量過高的問題。改造后可以通過調節煙氣再循環率,配合調整燃燒器擺角、改變磨煤機運行組合方式、控制運行氧量等手段對再熱汽溫進行綜合調節,調節裕度大,手段靈活,效果更好。此外,利用引風機出口與爐膛冷灰斗引入點的壓差,無需增加再循環風機,減少額外的設備投入。

方案2:該方案對提高低負荷下再熱汽溫有較明顯效果,但在提升脫硝入口煙溫和NOx質量濃度方面作用很小。改造后由于輻射換熱和對流換熱比例改變,需要注意爐膛內部水冷壁結焦及屏式過熱器超溫等問題。與方案1相比,對再熱汽溫和脫硝入口煙溫的提升作用偏低,且調節手段不夠靈活。

方案3:該方案在一定程度上可提高低負荷下再熱汽溫,但提升作用有限;同時由于再熱器對流受熱面吸熱量增加,脫硝入口煙溫不但沒有升高,反而降低,并且無法降低脫硝入口NOx質量濃度。不同改造方案對比分析見表2。

表2 不同的改造方案對比分析

綜合對比分析后,推薦采用方案1,煙氣再循環改造(抽取點為引風機出口煙道,引入點為爐膛最下層燃燒器下方)。此方案既能有效解決機組低負荷下再熱汽溫和脫硝入口煙溫偏低的主要問題,又兼顧了脫硝入口NOx質量濃度偏高的問題。

4 結語

目前機組鍋爐低負荷下再熱汽溫和脫硝入口煙溫偏低的問題主要是受到燃用煤質和燃燒器設備缺陷的影響。

針對這一問題,首先應對燃燒器擺動傳動機構、燃燒器噴口等部件進行檢修或更換處理;其次在其基礎上推薦采用方案1對機組鍋爐進行煙氣再循環改造;最后改造完成后對鍋爐進行燃燒調整試驗,通過調節磨煤機投運組合方式、燃燒器擺動角度、煙氣再循環率等手段進行調整,以此達到對低負荷下鍋爐再熱汽溫和脫硝入口煙溫提升的目的。