水輪發電機組推力軸承支柱螺栓套損壞原因分析及處理

王亞龍,王 戩,劉多斌,王洪彬,李秉謙

(國網新源水電有限公司豐滿培訓中心,吉林 吉林 132100)

推力軸承工作狀況的好壞直接影響機組能否正常運行,統計發現,電站機組設備故障中,約60%機械設備故障源于推力軸承[1]。查找、分析推力軸承事故的原因,解決設計、制造、安裝及運行中發生的問題,已成為電站管理運行的一項重要工作。

1 推力系統概況

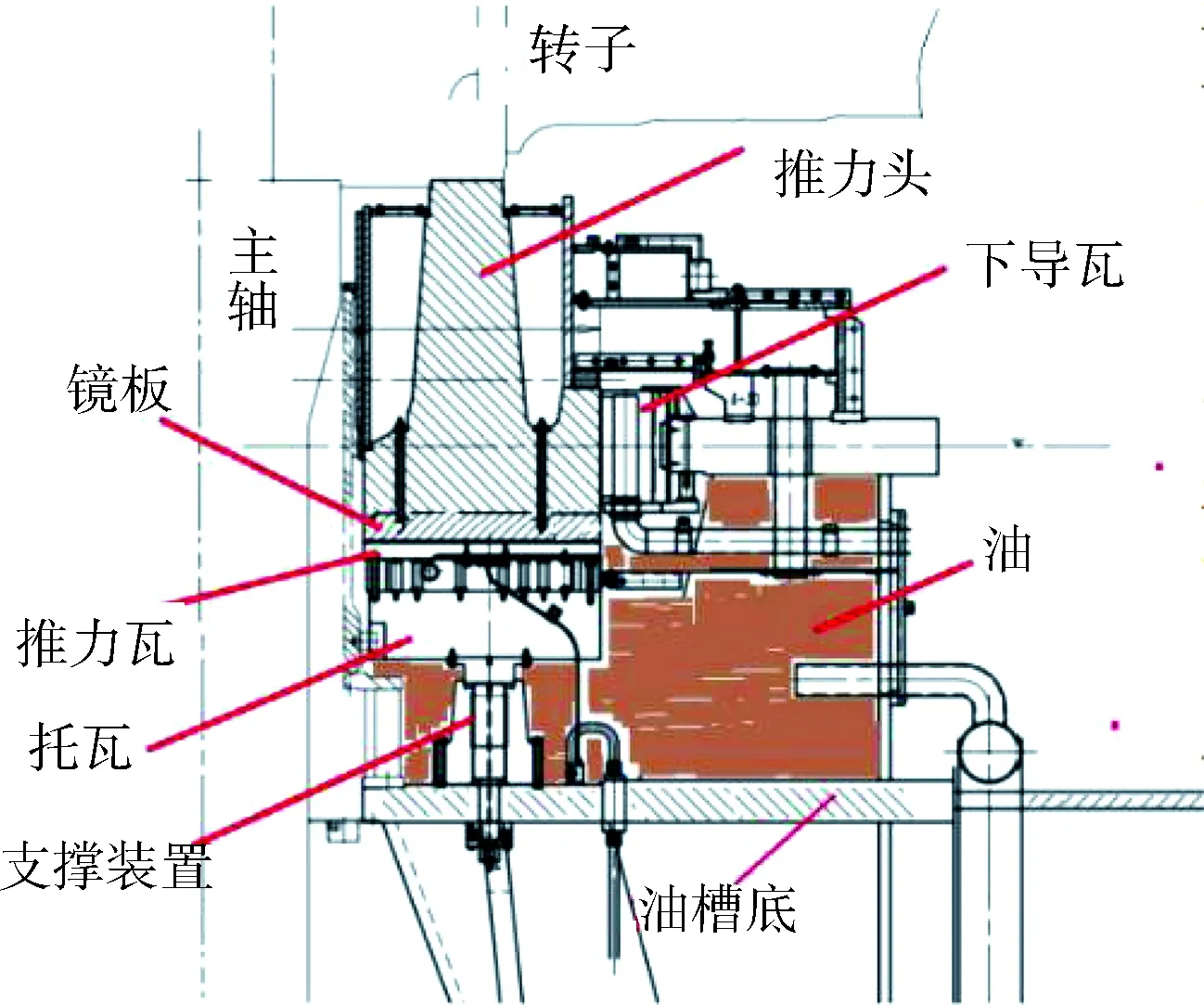

水輪發電機組推力軸承通常由推力頭、鏡板、推力瓦、支撐彈簧、油冷卻器、高壓油頂起裝置、油槽等組成[2]。推力頭與機組主軸采用過盈配合方式連接為一體;鏡板一般采用45號鍛鋼制作,具有較高的精度和粗糙度,推力頭與鏡板通過絕緣桿和絕緣銷釘固定,二者在機組運轉過程中隨轉動部分轉動,并與推力瓦面滑動摩擦[3],進而將機組轉動部分的重量傳遞到推力瓦上,為了降低摩擦損耗,與軸瓦相接觸的表面加工粗糙度要求達到0.2 μm以上。推力瓦采用扇形分塊式結構[4]。推力軸承按支撐形式為剛性支柱式。冷卻系統采用體內自循環水冷方式,即推力油冷卻器安裝在推力油槽內部[5-6],推力軸承示意圖見圖1。

圖1 推力軸承示意圖

某水電站1號機組A級檢修過程中,發現上導透平油中黑色沉淀物較多;上導推力瓦有4個支柱螺栓套(全套8個)有不同程度開裂或損壞。為了解支柱螺栓套損壞的原因,對現場8個支柱螺栓套進行檢測[7-8]。

2 支柱螺栓套損壞檢測工藝

2.1 宏觀檢測

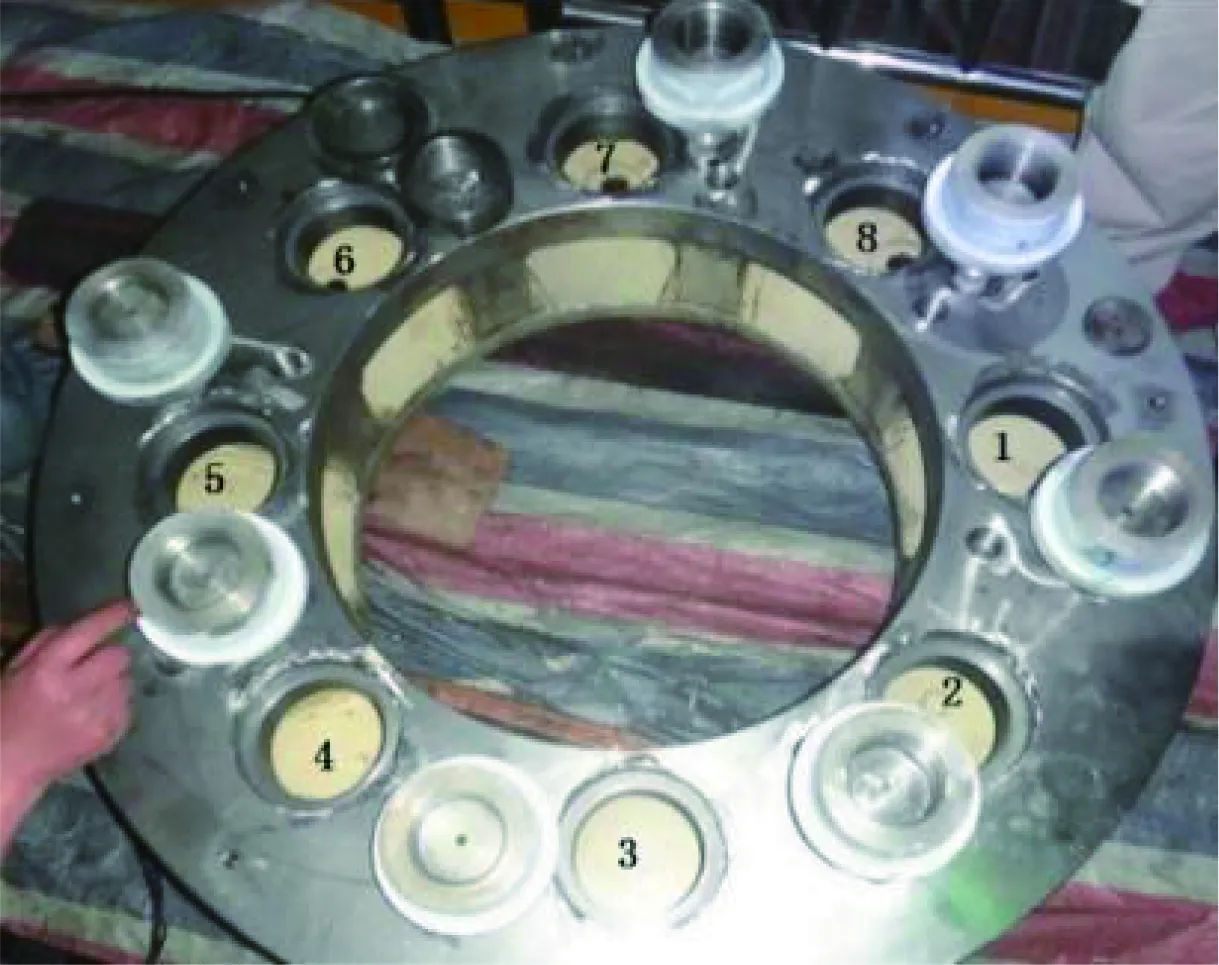

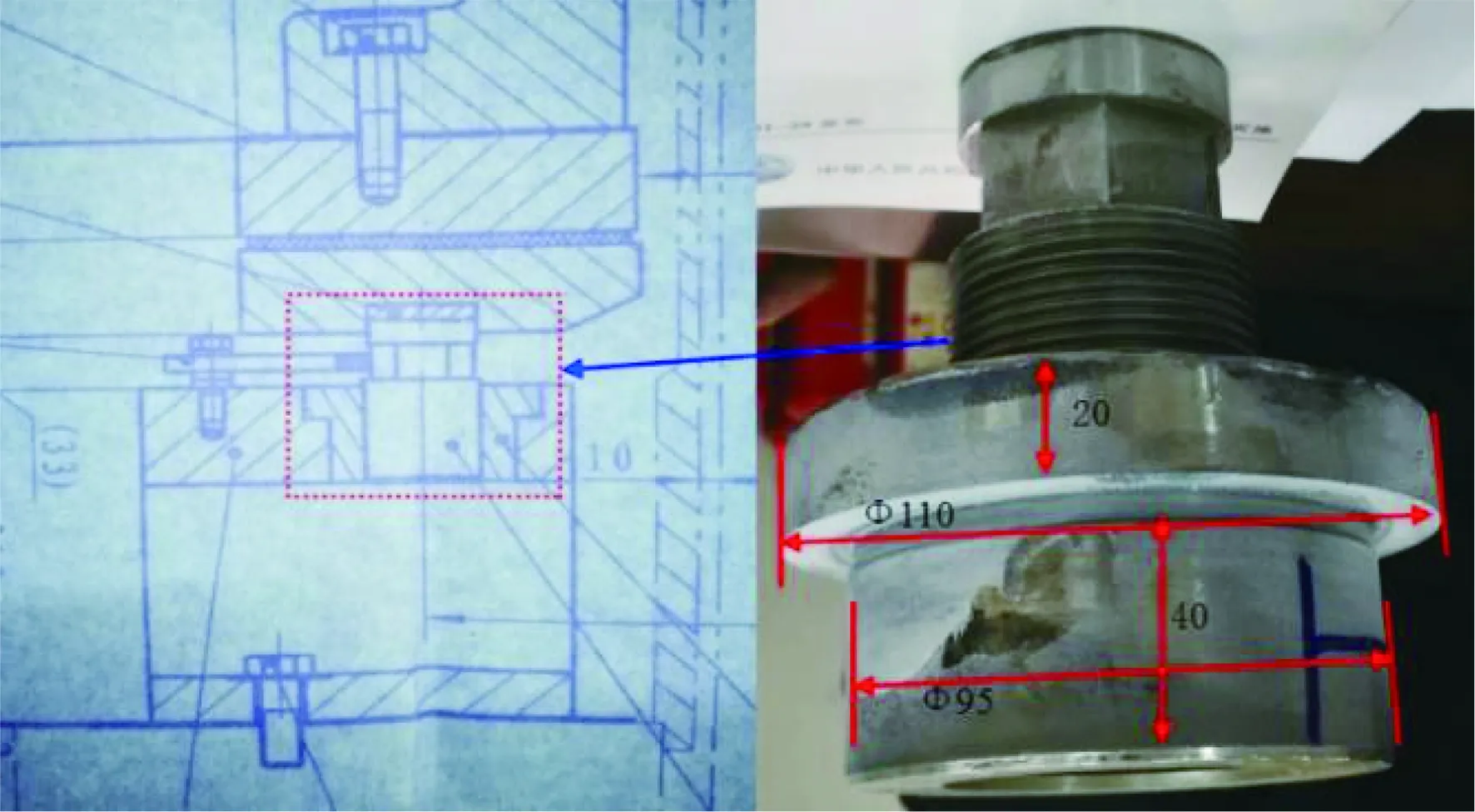

1號機組推力支撐結構如圖2所示,8塊推力瓦水平圓周分布,推力瓦背開有1圓孔,分別由8根支柱螺釘垂直支撐,支柱螺釘與推力瓦之間壓緊有鍍鉻塊。支柱螺釘旋于支柱螺套內實現上下調節功能,螺套尺寸如圖3所示。支柱螺套鑲嵌在軸承支座內,構成對推力瓦的支撐。

圖2 推力支架

圖3 支柱螺釘及支柱螺套

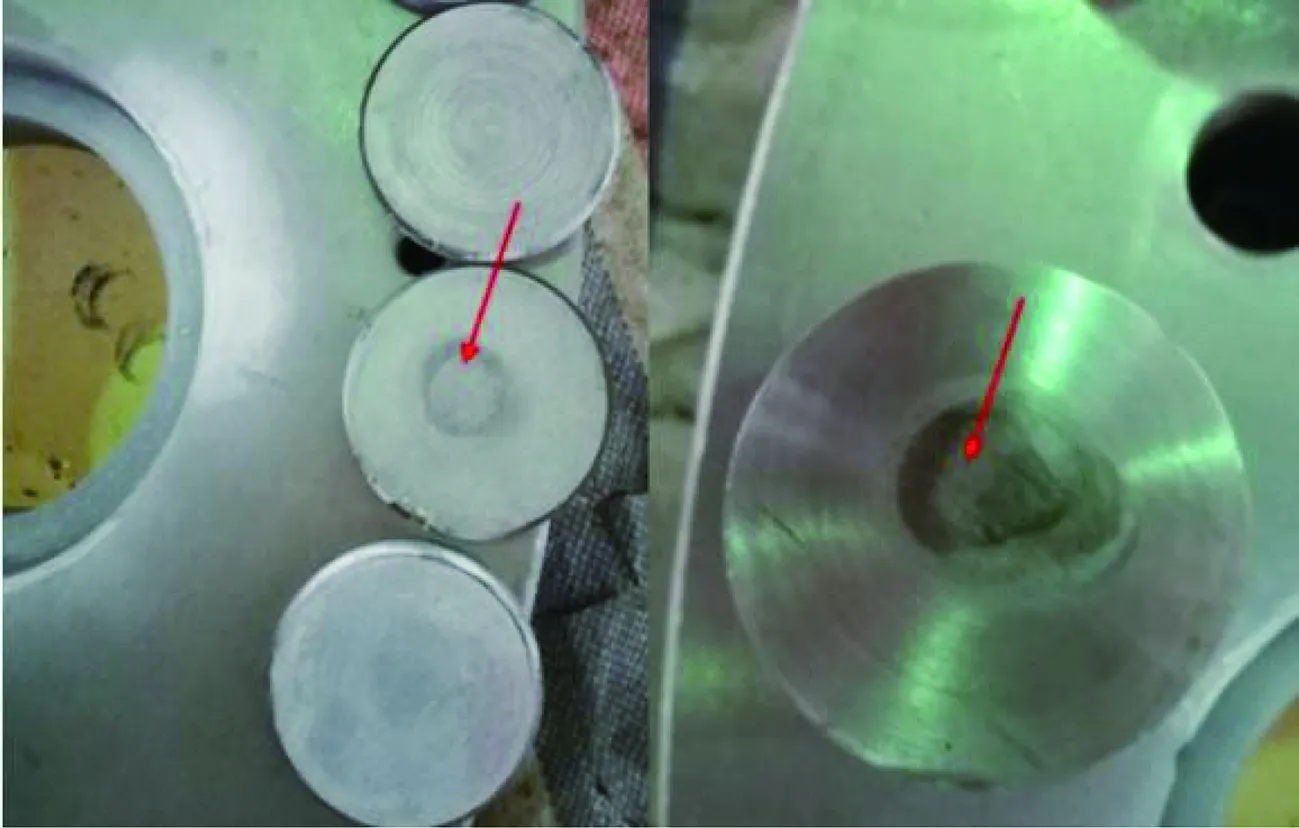

對拆卸下來的支柱螺套進行宏觀檢測,發現6號支柱螺套自肩部位置斷裂成兩部分,1、4、5、8號肩部存在明顯裂紋。從多處螺套裂紋分布情況看,可以確定裂紋現由外圈退刀槽部位產生,逐漸向里擴展,然后導致斷裂,應為疲勞斷裂。6號支柱螺套斷口形貌見圖4,斷面與最大正應力方向約成45°,為切斷型;斷面最外圈形貌為較細的沙灘狀,為裂紋源區,中間部分呈平行的疲勞條紋,為裂紋擴展區,最內圈表面呈現撕裂狀,為最后瞬時斷裂區。

圖4 6號螺套斷口

8塊鍍鉻墊片,1塊斷裂(6號),1塊表面存在疑似裂紋,還有1塊推力瓦背支撐孔存在疑似裂紋。支柱螺栓上端面、鍍鉻墊片接觸面存在明顯摩擦痕跡,鍍鉻墊片、推力瓦支撐孔接觸表面粗糙,存在明顯車加工痕跡,存在接觸不充分現象。

2.2 無損檢測

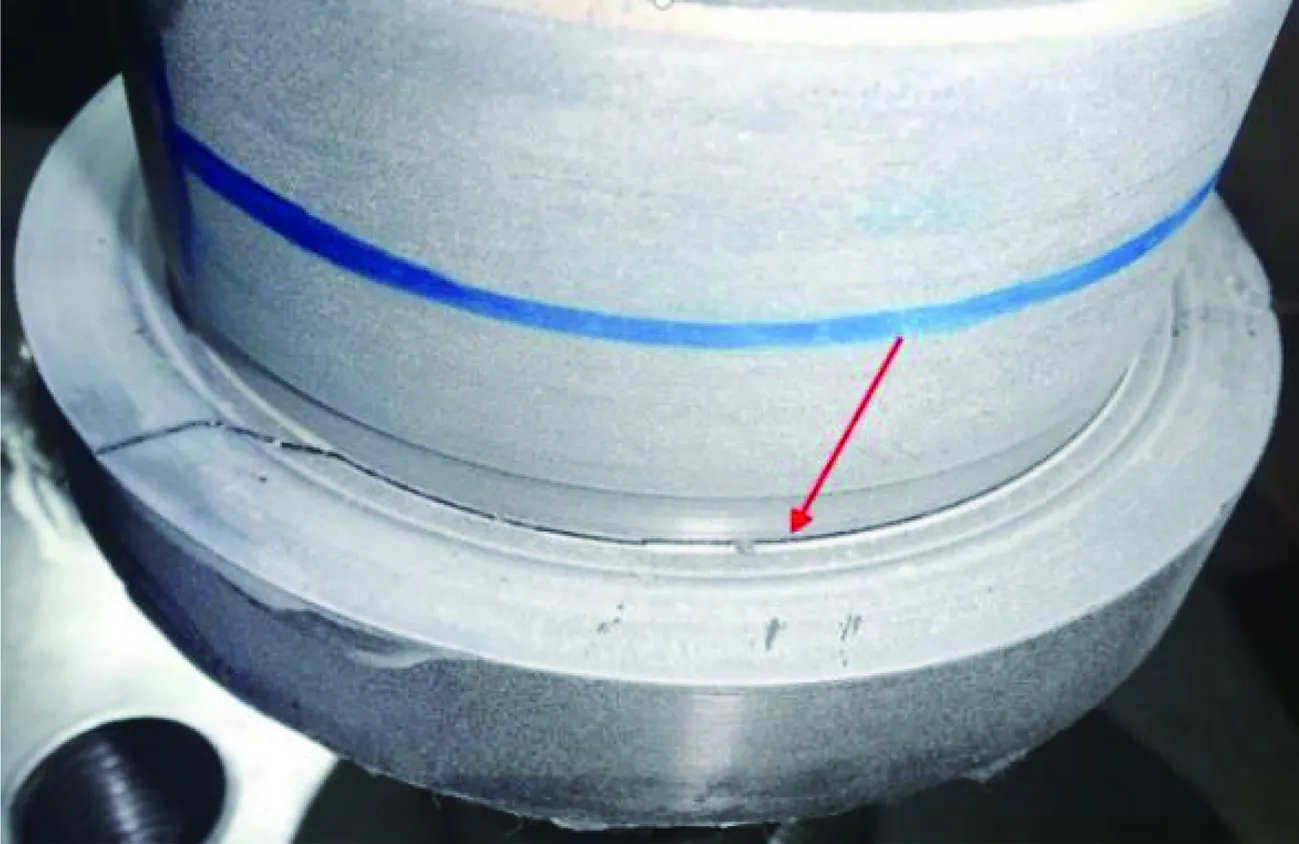

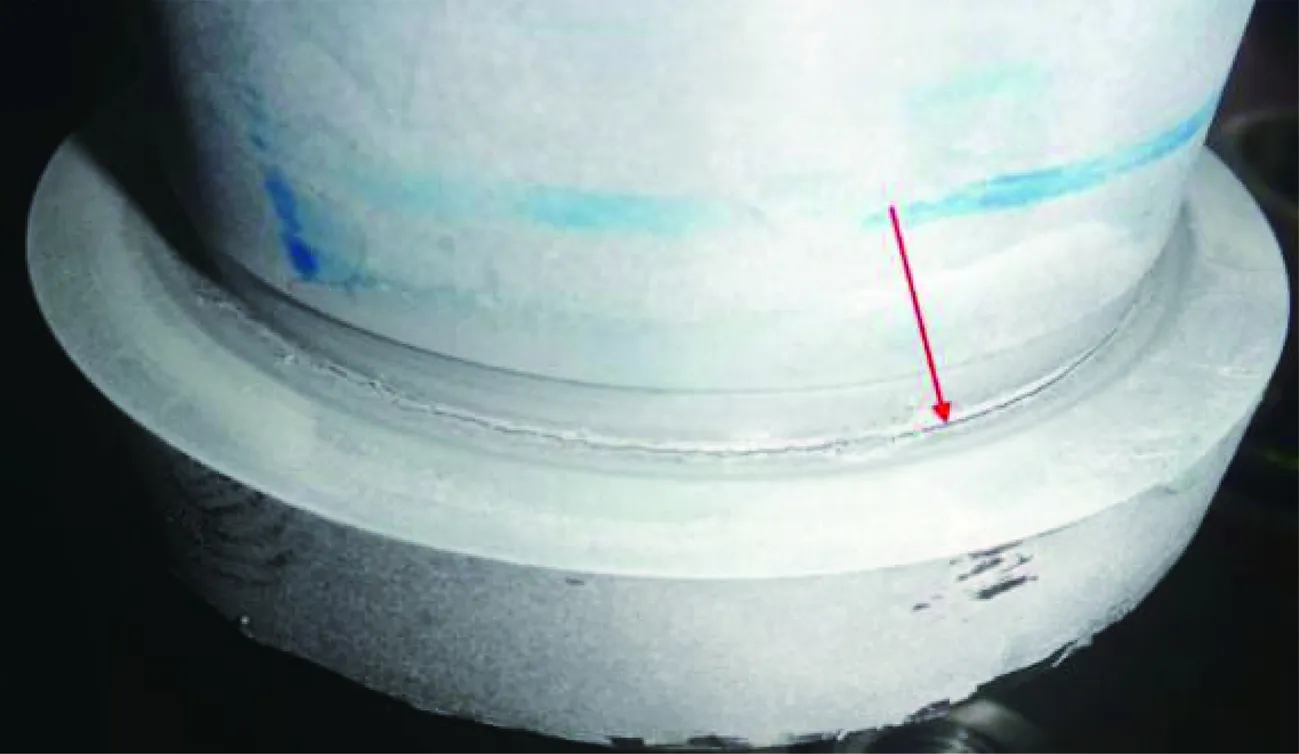

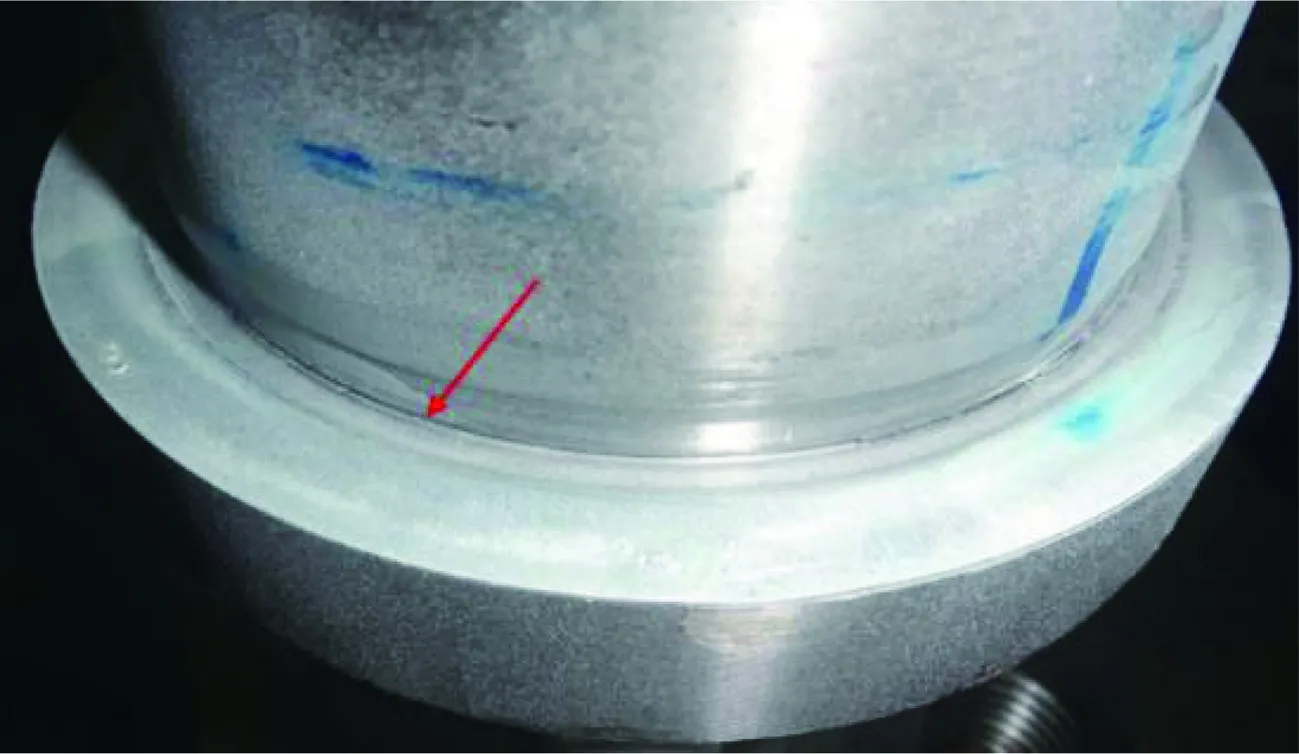

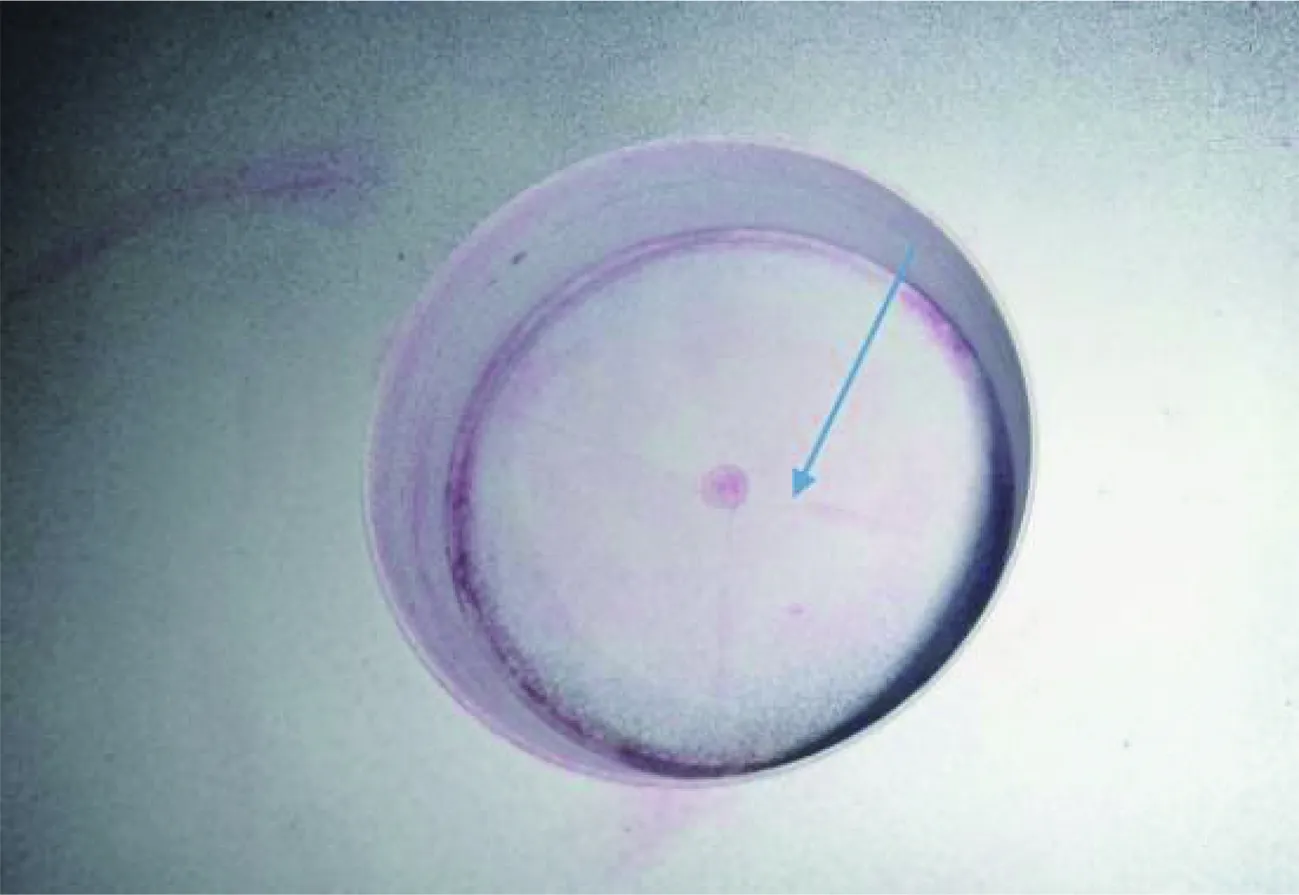

對所有8個支柱螺套肩部退刀槽部位、8塊鍍鉻墊片、8個支座螺套孔臺階處、推力瓦背支撐孔進行了磁粉檢測。結果發現除2、3號支柱螺套以外,其余6個肩部退刀槽部位均存在裂紋(其中6號已斷裂,1號裂紋已從退刀槽部位擴展至螺套本體上端面),見圖5—圖9。2塊鍍鉻墊片存在裂紋,其中1塊(6號)已斷裂,另1塊(未能確認編號)中間存在裂紋,見圖10。6號推力瓦背支撐孔存在裂紋,見圖11—圖12。

3 支柱螺栓套損壞原因分析

支柱螺栓套上臺肩部與下部的直角外圈在車床加工時留有一圈退刀槽(如圖13所示),而此處恰為支柱螺栓承重的關鍵部位,應力最為集中。退刀槽的存在明顯降低了部件的機械強度,在機組長期運行過程中,易造成金屬疲勞,這就是支柱螺栓套的裂紋均出現在退刀槽根部的原因。

圖5 1號支柱螺套

圖6 4號支柱螺套

圖7 5號支柱螺套

圖8 7號支柱螺套

圖9 8號支柱螺套

圖10 鍍鉻墊片

圖11 6號瓦背支撐孔裂紋

圖12 6號鍍鉻墊片

圖13 支柱螺栓套退刀槽

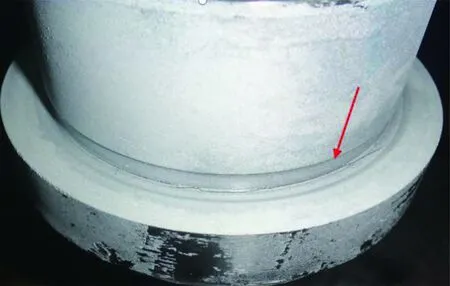

本次檢測過程中還發現部分鍍鉻墊片出現裂紋甚至碎裂。從支柱螺栓與墊片接觸的痕跡(如圖14所示)來看,是由于支柱螺栓與墊片的接觸面積過小,鍍鉻墊片局部承受的壓強過大,加上機組長時間運行過程中產生的金屬疲勞,最終導致鍍鉻墊片出現裂紋甚至碎裂(注:機組轉子、主軸及水輪機總重約為40 t,每塊墊片承重約為5 t,墊片與接觸面積為1~2 cm不等,墊片局部承受的壓強為250~500 MPa)。

圖14 支柱螺栓與鍍鉻墊片接觸痕跡

4 處理措施

對支柱螺栓套在退刀槽根部出現的裂紋,重新加工螺栓套時考慮在原有退刀槽處增加圓弧倒角,加強此處的機械強度,并對軸承座進行配套加工。針對鍍鉻墊片出現裂紋甚至碎裂的問題,對支柱螺栓與鍍鉻墊片、鍍鉻墊片與推力瓦背接觸面進行研磨,增加接觸面積(受力面積),避免墊片局部壓強過大。

通過以上處理后,機組經過一年的運行,推力軸承各部位未發現異常,對保證機組穩定運行具有一定的實踐意義。