新型多主梁疊合板鋼混組合梁的成橋試驗研究

李 聰, 聶 鑫

(1.湖南省交通規劃勘察設計院有限公司,湖南 長沙 410200;2.清華大學 土木工程系,北京 100086)

1 鋼-混凝土組合梁橋體系的特點

1.1 定義及發展

傳統橋梁結構體系采用的都是預應力混凝土材料或是鋼材,混凝土材料具有良好的抗壓性能,但抗拉強度低;鋼材抗拉抗壓性能優秀,但存在著易失穩、耐火耐候性能差等缺點。傳統橋梁結構的許多缺點(如圖1所示)基本是由于2種材料的缺陷導致,如預應力混凝土橋梁負彎矩的縮錨問題、梁體側彎問題和各類形式的梁體開裂問題[1-3]、鋼梁橋的腐蝕和疲勞開裂問題等[4-5]。近年來雖然研究開發出眾多性能出色的新型材料,但由于價格高昂,還需要很長一段時間的培育和發展,才能在工程中大量推廣。因此短期內鋼材和混凝土將仍舊是使用最多的建筑材料。而通過合理的構造和計算將鋼筋混凝土、鋼材這2種材料組合一起發揮作用的鋼-混凝土組合橋梁,不僅能集成鋼筋混凝土和鋼材的優勢,還能取長補短,避免單一材料的問題,在橋梁工程中仍能有著廣泛的應用前景。

(a) 混凝土橋開裂

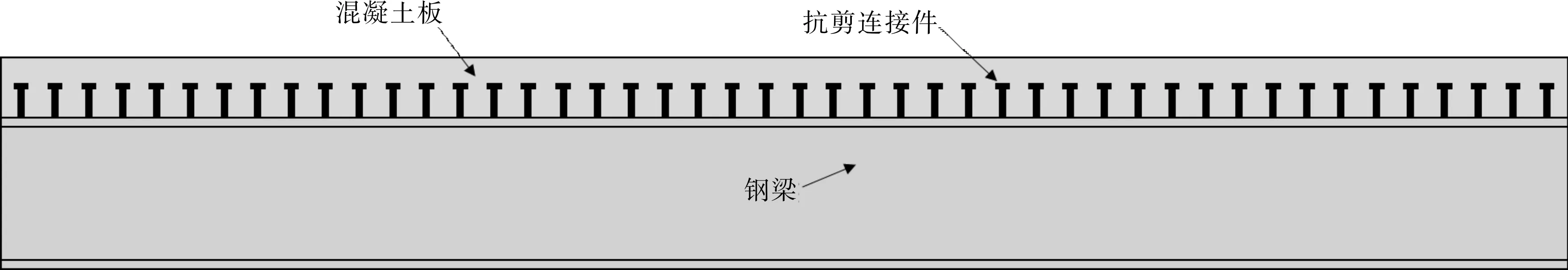

如圖2所示,鋼-混凝土組合梁橋是指將鋼梁與混凝土橋面板通過抗剪連接件連接成整體、鋼梁和混凝土共同承擔荷載的橋梁結構形式[6]。自20世紀50年代以來,鋼-混凝土組合結構橋梁得到了迅速發展,近些年來,由于其顯著經濟和社會效益,中小跨徑的市政橋梁也開始大量采用組合梁橋[7]。

圖2 鋼-混凝土組合梁示意圖[6]

相對于預應力混凝土梁橋,組合結構橋梁結構高度大大降低,減輕了結構自重,降低了造價,改善了結構外形。自重的降低能有效改善下撓、開裂等問題,結構高度的降低有利于滿足市政橋梁對于凈空和高程的要求;另外組合梁橋可采用疊合板技術,這樣鋼梁和預制板可直接工廠化生產,現場安裝,工期短、施工環境好、質量高[8]。相對于鋼橋,組合橋的鋼梁截面較小,可以節省用鋼量,且抗剪連接件將混凝土和鋼梁聯合起來受力,發揮各自材料的優勢,使得組合橋剛度更高、整體性更好,具有技術經濟優勢。

1.2 新型多主梁疊合板鋼混組合梁橋體系的優勢

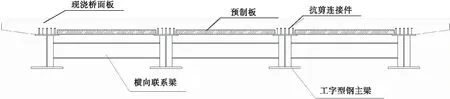

如圖3所示,新型多主梁疊合板鋼混組合梁橋是指有多道主梁的、采用了疊合板技術的工字形鋼截面組合梁橋。其上部結構的主要構成包括:工字型鋼主梁、混凝土橋面板、抗剪連接件、橫向聯系梁。

圖3 多主梁疊合板鋼混組合梁橋截面構造

多主梁體系具有結構高度低、穩定性好、施工方便等優點。相對于目前常用的雙主梁或少主梁組合梁橋,多主梁的形式減少了主梁間的間距,提高了橋梁的整體穩定性;多主梁聯合受力,減輕了單根主梁的負荷,可以降低主梁的結構高度,一方面更容易滿足橋梁的高度要求,另一方面降低了構件的尺寸,方便安裝和運輸。相對于組合箱梁橋,鋼混組合梁橋的形式一方面可以節省鋼材用量,降低成本,另一方面,主梁高度的降低使得箱梁橋內部的檢查和養護變得十分困難,組合板梁橋的構件直接暴露于外界,方便觀察和維修。聶建國[9-10]等人提出的疊合板是指預制板與現澆混凝土板結合在一起共同工作的一種板結構,可以在節省模板和支架、加快施工速度的同時,具有和現澆板相當的整體性能與良好的抗震性能。而將多主梁組合板梁橋與疊合板結合形成的新型多主梁疊合板鋼混組合梁橋體系,不僅具有多主梁板梁橋體系構件尺寸小、施工便利、節省材料用量等的優勢,還能充分發揮疊合板的作用,完全省去了現澆混凝土板的模板和支架。因此在市政橋梁中,多主梁疊合板鋼混組合梁橋結構體系具有較強的競爭優勢。

1.3 研究內容及創新點

目前,針對多主梁疊合板鋼混組合梁橋這一新型組合橋梁體系的研究還較少,尤其缺少該體系成橋試驗的相關研究。本文旨在研究多主梁疊合板鋼混組合梁橋體系的工程應用、建模方法和成橋試驗內容,驗證其在橋梁工程建設中的適用性和優勢,為工程推廣提供參考。

2 工程概況

某市政道路快速化改造工程全長約 16.5 km,規劃路幅寬度 60 m,采用城市主干道標準,設計速度為主線60 km/h,輔道40 km/h。該項目道路全線共增設主線上跨高架橋5座、主線下穿城市隧道2座,跨線橋均為雙向六車道,采用多主梁疊合板鋼混組合梁橋體系。橋梁荷載采用城-A級,設計使用年限100 a,抗震設防烈度為7度。

該工程主線跨線橋梁標準寬度為24 m,其橫斷面布置形式為:0.5 m(防撞護欄)+11.25 m(機動車道)+0.5 m(中央隔離護欄)+11.25 m(機動車道)+0.5 m(防撞護欄)=24 m。本文針對其中一段(3×29.6) m跨徑組合的組合板梁橋進行研究,其下部結構采用柱式花瓶墩,橋臺采用柱式臺,墩臺采用鉆孔灌注樁基礎,墩頂橫梁形式如圖4所示,橫梁采用矩形鋼管截面,橫梁長22.6 m,截面尺寸為2 100 mm×1 700 mm,頂板和底板厚度均為44 mm,腹板厚度為36 mm。此外,墩頂橫梁兩側均伸出工字型截面的牛腿,與鋼主梁采用高強螺栓拼接。

(a) 立面布置圖

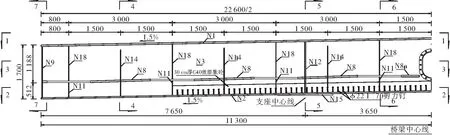

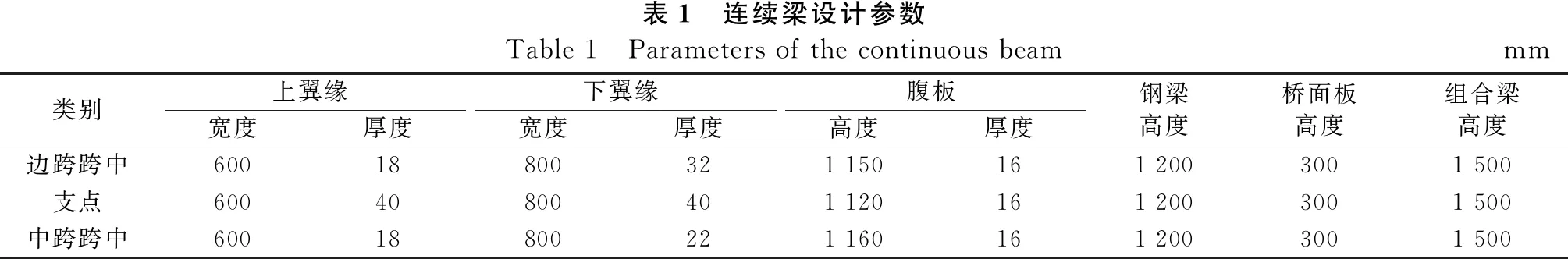

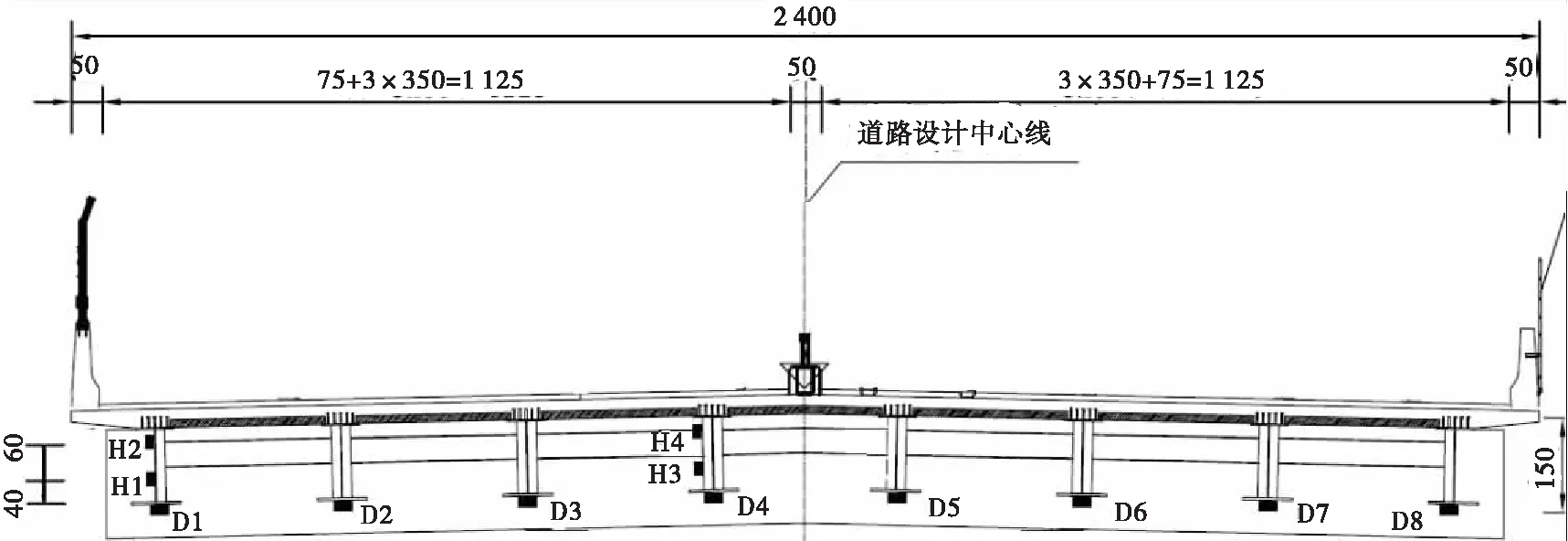

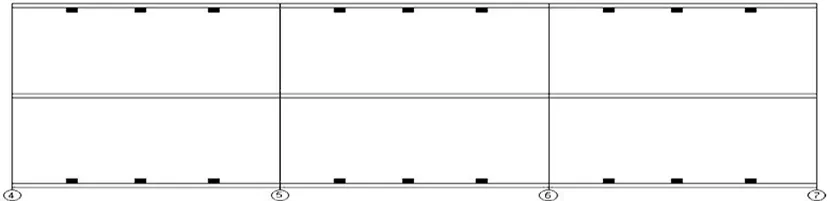

該段組合梁橋梁橫向布置8片工字鋼主梁,工字鋼主梁間距 3 m,外側橋面板挑臂 1.5 m。鋼混組合梁全高 150 cm,高跨比為 1/19.7。鋼梁結構尺寸如表1所示,橋型布置如圖5所示。

表1 連續梁設計參數Table 1 Parameters of the continuous beammm類別上翼緣下翼緣腹板寬度厚度寬度厚度高度厚度鋼梁高度橋面板高度組合梁高度邊跨跨中60018800321 150161 2003001 500支點60040800401 120161 2003001 500中跨跨中60018800221 160161 2003001 500

(a) 橋梁平面圖

在通車前,根據現場施工進度和項目統籌安排,進行了(3×29.6)m組合板梁橋段的荷載試驗檢測,該橋現狀照片和橋型布置如圖6所示。

(a) 橋面照

3 成橋靜載試驗

3.1 試驗工況、測試方法及測點布置

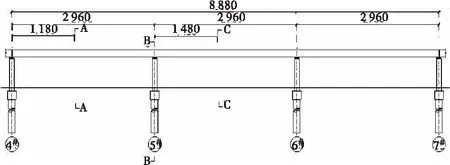

該橋具體靜載試驗項目如下:① 工況1:4#-5#跨距 4#墩11.8 m處截面最大正彎矩效應(中載),控制截面見圖7的A-A截面;② 工況2:4#-5#跨距 4#墩11.8 m處截面最大正彎矩效應(偏載),控制截面見圖7的A-A截面;③ 工況3:5#-6#跨跨中截面最大正彎矩效應(中載),控制截面見圖7的C-C截面;④ 工況4:5#~6#跨跨中截面最大正彎矩效應(偏載),控制截面見圖7的C-C截面;⑤工況5:5#墩支點處截面最大負彎矩效應(偏載),控制截面見圖7的B-B截面。控制截面劃分圖如圖7所示。

圖7 試驗跨控制截面示意圖(單位:cm)

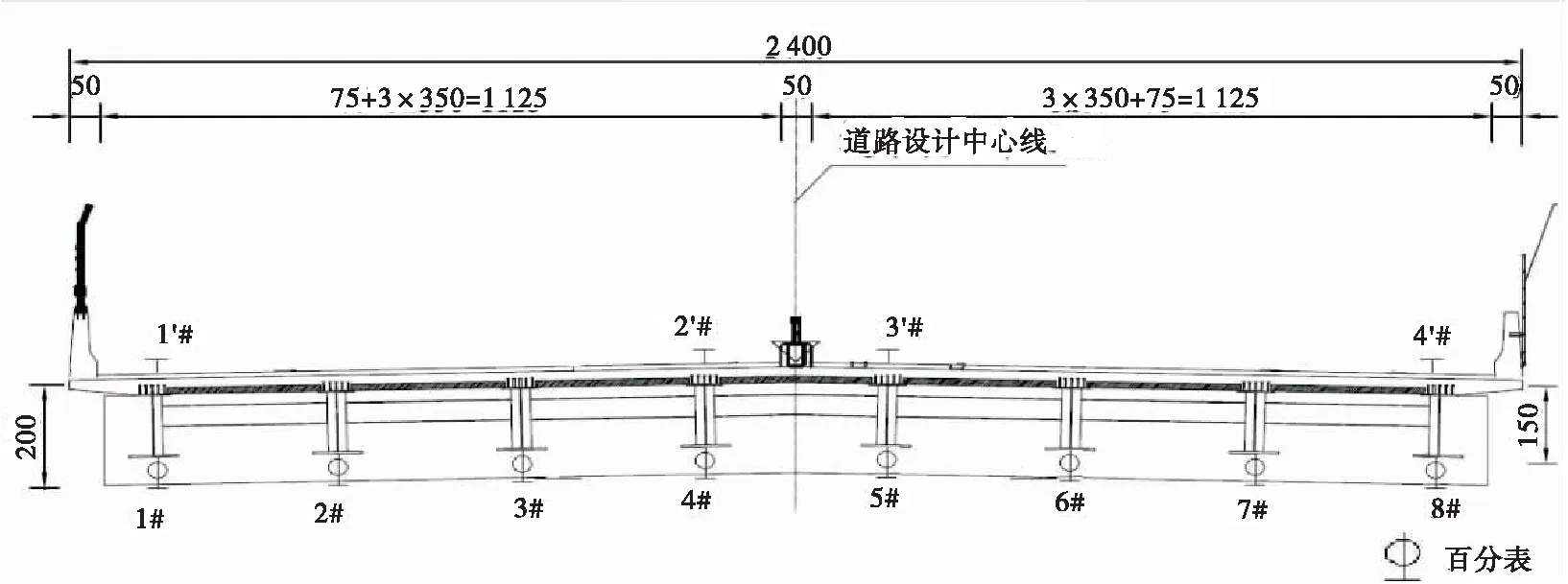

對如圖7所示邊跨、中跨和支點控制截面進行撓度和應變測試。采用高精度水準儀或百分表測試撓度。考慮現場實際情況,4#-5#跨采用百分表進行測試(在4#、5#墩處布置支點沉降測點,位置與1#、8#測點相同);5#-6#跨下有車輛通行,采用高精度水準儀進行測試(在5#、6#墩處布置支點沉降測點,位置與1#、4#測點相同),測點布置見圖8。

圖8 撓度測點布置示意圖(單位:cm)

應變測試采用外貼式應變計(選取 1#、4#梁沿梁高布置 H1、H2 應變片),用綜合測試儀對每個測點進行測試,控制截面處應變測點布置如圖9所示。

圖9 控制截面處應變測點布置示意圖(單位:cm)

3.2 試驗荷載及加卸載程序

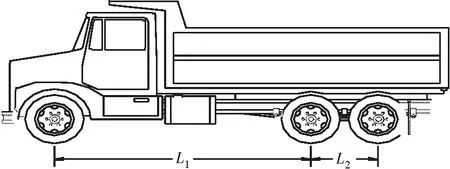

采用6輛毛重350 kN的汽車荷載進行試驗加載(如圖10所示),前軸重70 kN,輪距2.00 m,中后軸各重140 kN,輪距1.80 m,L1=3.80 m,L2=1.40 m。

圖10 靜載試驗加載車

為了獲取結構試驗荷載與變位的相關曲線,以及防止結構意外損傷,對控制截面試驗荷載按加載工況分3級加載和1次卸載。每級加載(卸載)穩定后,觀測每級加載(卸載)下各控制參數的數據,并對比結構的實測值(應變和變形)與理論計算值。為了保證試驗質量,荷載試驗選擇在氣溫變化較小的時間段內進行。

3.3 有限元模擬

根據現行《公路橋梁荷載試驗規程》[11]的要求,在所測試截面的內力影響線上,按最不利位置,根據實際加載車輛軸重、軸距等參數進行布載,計算出控制截面在試驗荷載作用下的最大內力值,它與按設計規范要求布置荷載作用下的控制截面的理論內力值的比值,即是靜載試驗荷載效率,荷載效率取0.85~1.05。

采用midas Civil軟件建立單梁模型,結合橫向分布系數計算出規范要求理論最大內力值。考慮負彎矩區混凝土可能開裂退出工作,根據《公路鋼結構橋梁設計規范》[12]要求,中支點兩側0.15L混凝土退出工作,僅考慮有效截面內鋼筋作用,建立不開裂和開裂單梁模型(見圖11)。

(a) 不開裂單梁模型

根據前人研究的經驗[13-15],采用剛接板法計算橫向分布系數。剛接板法是指將相鄰主梁之間看做剛性連接,可以傳遞剪力和彎矩,將集中荷載近似看做按正弦函數連續分布的荷載,由變形協調關系建立力法方程,求解內力的橫向分布系數計算方法。計算結果如下:① 邊梁:汽車荷載橫向分布系數 0.831,護欄荷載 10 kN/m;② 中梁:汽車荷載橫向分布系數 0.613,護欄荷載 4 kN/m。

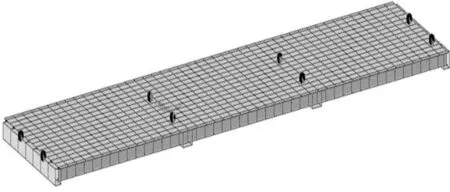

由于邊梁與中梁的構造參數相同,僅考慮受力更不利的邊梁。進而采用midas Civil軟件建立橋梁的梁殼模型(見圖12),計算根據實際加載車輛布載時的最大內力值。混凝土板采用板單元,鋼梁采用一般梁單元,在正彎矩區段混凝土板與鋼梁采用節點剛性連接,在負彎矩區段混凝土板與鋼梁采用彈簧模擬抗拔不抗剪連接件,釋放縱向約束。

圖12 橋梁結構有限元模型

內力計算考慮一期恒載(橋面板重量+鋼梁重量)、二期恒載(鋪裝+欄桿)、汽車活載、收縮徐變、溫度作用。根據施工階段不同的荷載由不同的截面承擔。

計算得到試驗跨控制截面的荷載效率系數均控制在0.85~1.04之間,滿足《公路橋梁荷載試驗規程》[11]中的規定。

3.4 測試結果和數據分析

試驗數據分析時,應根據溫度變化、支點沉降和儀表標定結果的影響對測試數據進行修正。當這類因素對測值的影響小于1%時,可不用修正。得到內力測試結果與有限元模擬結果進行對比,按式(1)計算校驗系數:

(1)

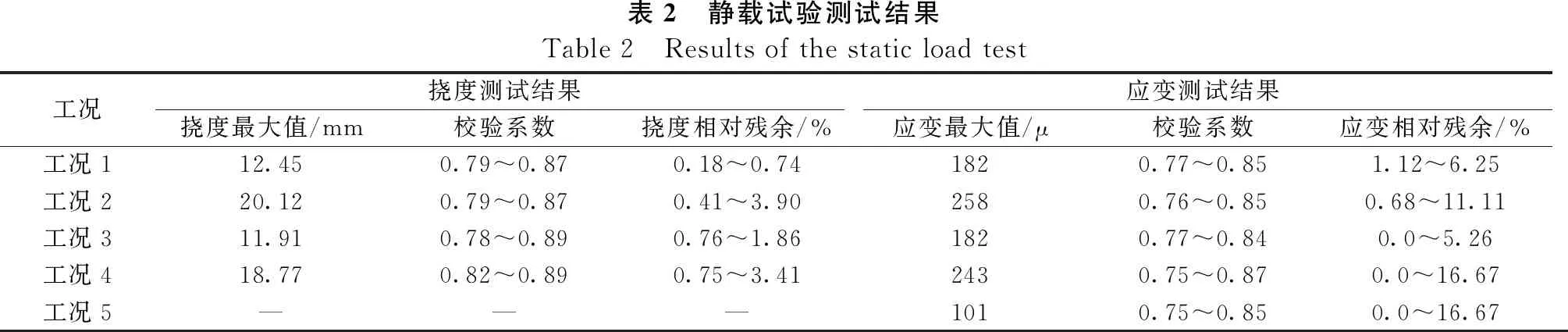

式中:Se為試驗荷載作用下的彈性變位(或應變)值;Ss為試驗荷載作用下的理論計算變位(或變位)值。Se與Ss的比較,可用實測的橫截面平均值與計算值比較,也可考慮荷載橫向不均勻分布而選用實測最大值與考慮橫向增大系數的計算值進行比較。結果如表2所示。

表2 靜載試驗測試結果Table 2 Results of the static load test工況撓度測試結果應變測試結果撓度最大值/mm校驗系數撓度相對殘余/%應變最大值/μ校驗系數應變相對殘余/%工況112.450.79~0.870.18~0.741820.77~0.851.12~6.25工況220.120.79~0.870.41~3.902580.76~0.850.68~11.11工況311.910.78~0.890.76~1.861820.77~0.840.0~5.26工況418.770.82~0.890.75~3.412430.75~0.870.0~16.67工況5———1010.75~0.850.0~16.67

結果表明,在靜載試驗各工況下控制截面各撓度控制點和應變測試點校驗系數均小于1,且處于常值范圍內,相對殘余變位和相對殘余應變均小于20%。表明所測試驗跨結構剛度和強度狀況滿足設計使用要求。

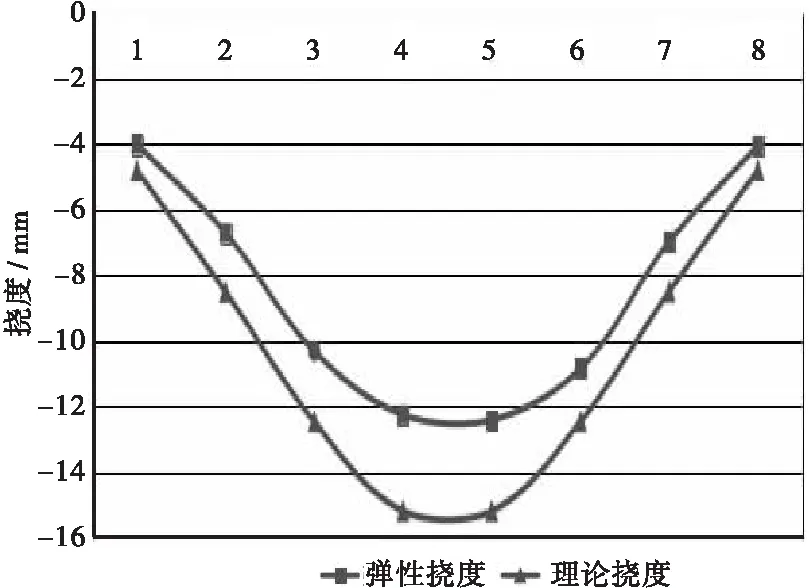

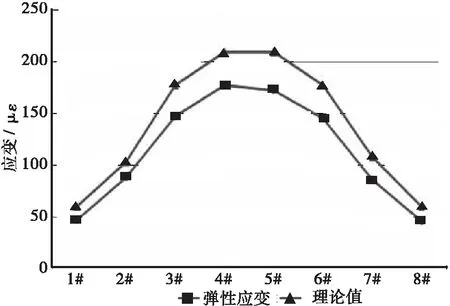

校驗系數在0.75~0.89之間,接近1,表明實測結果與有限元結果相近。以工況1為例,圖13和圖14分別是最大級加載下實測撓度和有限元模擬結果的對比,以及實測應變與有限元結果的對比,可以看出實測內力值和分布與有限元模擬結果相近,且不超過有限元模擬結果。

圖13 工況1最大級加載下各測點實測與計算撓度曲線對比圖(單位:mm)

圖14 工況1最大級加載下各測點實測與計算應變曲線對比圖(單位:μ)

4 成橋動載試驗

橋梁結構的動力荷載試驗主要考察橋梁結構的自振特性、車輛動力荷載與橋梁結構的聯合振動特性。橋梁結構在移動荷載作用下的動力反應不僅反映橋梁與車輛本身的動力特性,也與橋面的平整度、行車速度有關;因此,其測試結果是判斷橋梁結構承載特性和運營狀況的重要指標。在本文中,主要對試驗跨進行自振特性參數測試和結構動力響應測試2項測試。

4.1 結構自振特性測試

通過脈動試驗測量結構的自振特性,采用豎向拾振器采集豎向振動速度信號,脈動試驗拾振器布置在試驗跨4等分截面上,如圖15所示。

圖15 脈動試驗測點布置

將拾振器置于測點上,由其拾取橋梁結構在環境激勵作用下的振動響應,采樣時間30 min,采樣頻率為50 Hz。通過對拾振器拾取的響應信號進行自譜分析,可確定橋梁的自振頻率。

4.2 橋梁結構動力響應測試

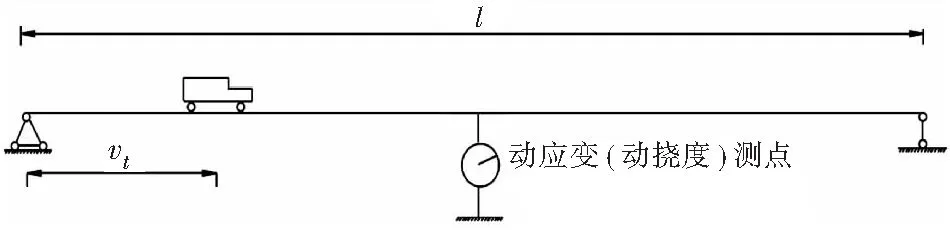

如圖16所示,對橋梁進行跑車試驗,即讓車輛以不同速度分別進行勻速行駛,測得動應變(撓度)與靜應變(撓度)的比值,即為活荷載的沖擊系數。該橋試驗預計取行車速度為10~60 km/h。

圖16 跑車試驗示意圖

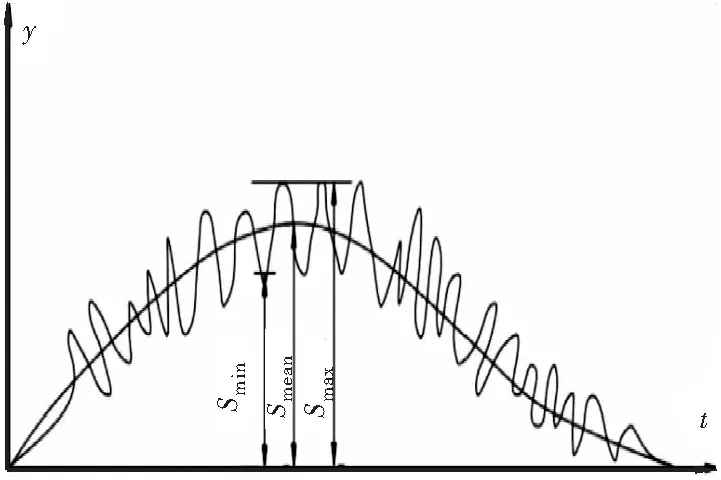

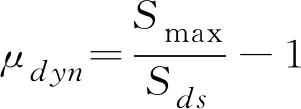

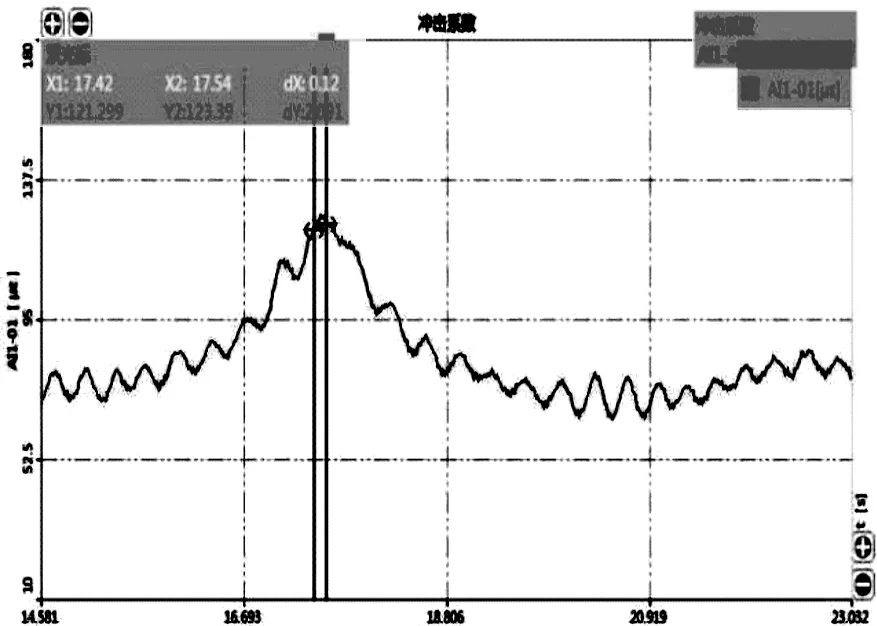

如圖17所示,通過分析處理控制截面測點在跑車試驗時記錄的動應變或動撓度曲線,可以得到活載沖擊系數-動力系數,計算公式可按式(2)、式(3)所示進行計算。

圖17 動力放大系數(沖擊系數)計算示意圖

(2)

(3)

式中:μdyn為動力放大系數;Sds為車輛停駛時,靜態車輛荷載作用下測點的最大變位或應變值;Smax為車輛行駛時,動態車輛荷載作用下測點的最大變位或應變值(波峰值);Smin為車輛行駛時,動態車輛荷載作用下測點的最小變位或應變值(同周期的波谷值)。

利用應變數據計算沖擊系數,應變測點布置在最大正彎矩截面位置,采用靜載試驗時布置在跨中截面上的應變測點。

4.3 測試結果與分析

a.自振特性參數。

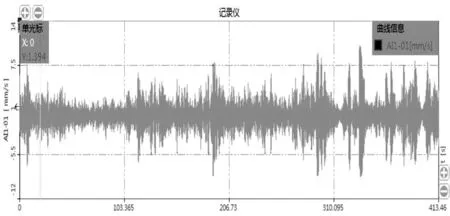

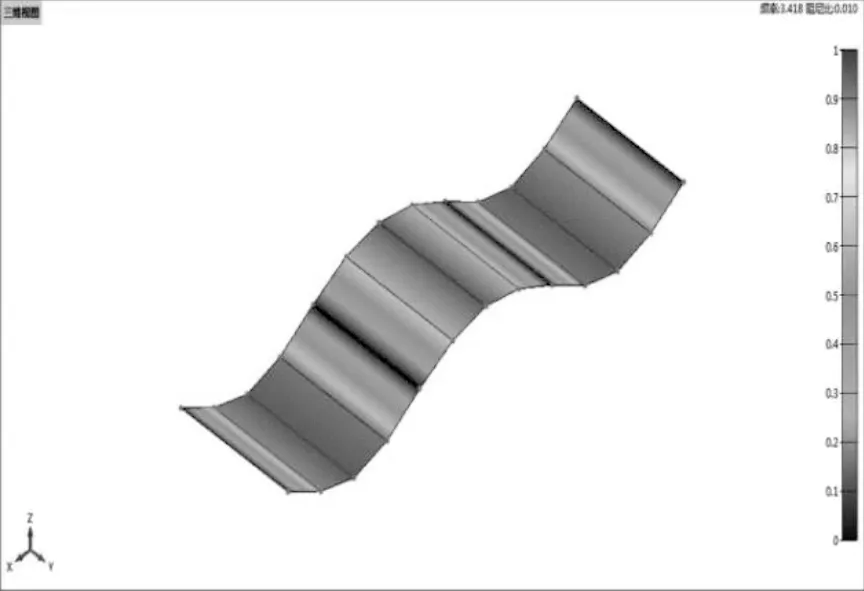

采用拾振器采集環境激勵下橋梁的豎向振動速度,通過頻譜分析得到自振頻率,并采用自互譜法進行模態分析,得到橋梁自振頻率、振型、阻尼比,跨中測點速度時程曲線和功率譜分析圖如圖18所示。

(a) 典型時程曲線

用脈動試驗測量橋梁一階自振特性參數如下:試驗跨為4#-7#段,理論值3.008 Hz,實測頻率3.418 Hz,振型為豎彎,阻尼比1.0%。

如圖19所示,橋梁一階豎向振動固有頻率實測值大于理論值,實測振型與理論計算振型吻合,表明結構剛度良好。實測頻率所對應的阻尼比為1.0%,屬于正常范圍,表明橋梁結構耗散外部能量輸入的能力較好。

(a)實測信號下結構一階模態分析結果圖

b.動力響應測試。

偏載3#試驗加載車實測分別以10、20、30、40、50、60 km/h的速度跑車,跨中截面動應變響應測試曲線如圖20所示。

(a)跑車10 km/h 動應變時程曲線

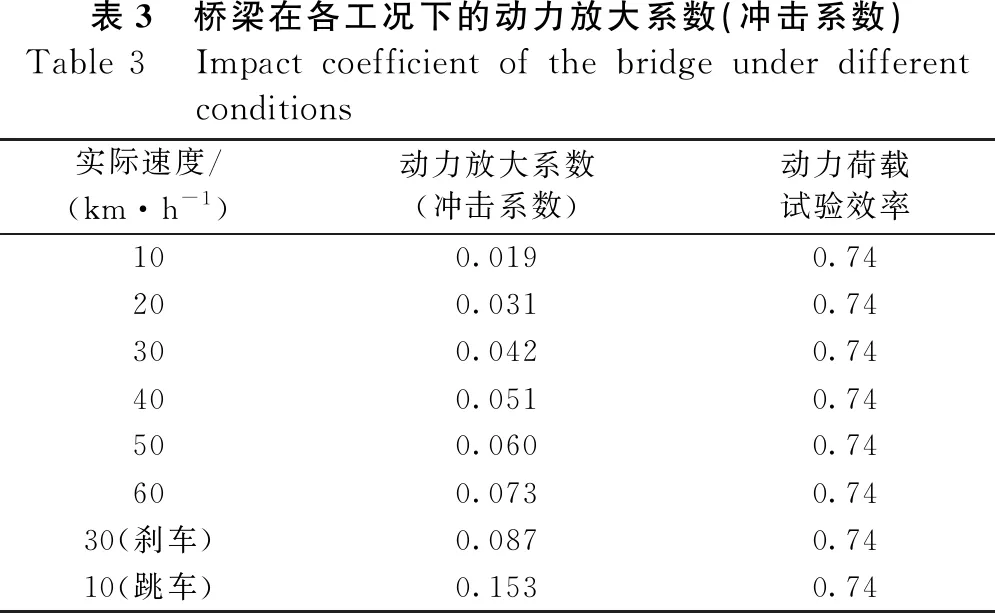

跑車作用下橋梁結構動力放大系數(沖擊系數)結果如表3所示。

表3 橋梁在各工況下的動力放大系數(沖擊系數)Table 3 Impact coefficient of the bridge under different conditions實際速度/(km·h-1)動力放大系數(沖擊系數)動力荷載試驗效率100.0190.74200.0310.74300.0420.74400.0510.74500.0600.74600.0730.7430(剎車)0.0870.7410(跳車)0.1530.74

由上述圖表可知,10~60 km/h車速下結構動力放大系數為0.019~0.153,在60 km/h車速下結構動力放大系數最大為0.073。

橋梁基頻f=3.418 Hz,根據《公路橋涵設計通用規范》[16],沖擊系數可用式(4)計算:

μ=0.176 7 lnf-0.015 7=0.201 5

(4)

根據加拿大公路橋梁設計規范,車軸數為3時,沖擊系數μ=0.25。根據美國ASSHTO規范,車道荷載不考慮沖擊系數,卡車荷載對所有構件的疲勞和斷裂狀態沖擊系數μ=0.15;所有其它極限狀態μ=0.33。英國規范BSI2006規定沖擊系數均取0.25。德國規范DIN1072規定μ=0.4-0.008L=0.163 2。

相對于試驗結果,各國規范的計算結果均偏大,德國規范計算結果更接近試驗結果。主要原因是各國規范均是在大量橋梁試驗結果的基礎上通過統計方法得到計算公式,形式較為簡單,考慮較為保守。

5 結論

a.多主梁疊合板鋼混組合梁橋體系具有結構高度低、整體剛度和穩定性好、構件重量輕、施工便利、節省工期、經濟和社會效益高等優點,在市政橋梁中具有較強的競爭優勢。

b.對依托工程進行了靜載和動載試驗,結果表明試驗跨結構剛度和強度狀況滿足設計使用要求,橋梁結構剛度和耗散外部能量輸入的能力較好。說明工程整體工作性能良好,處于彈性工作狀態,其承載能力滿足設計荷載等級的要求。

c.采用梁殼模型進行組合橋梁的有限元建模模擬效果良好,結果與試驗結果較為吻合,結合剛接板法計算橫向分布系數,可以較好地模擬最不利工況下結構的內力和變形。