高純鐵的研發進展及展望

黃龍超,劉南君,王章潔,鄭 芮,劉博宇,王文斌,單智偉

(1. 西安交通大學 金屬材料強度國家重點實驗室,陜西 西安 710049)(2. 陜西斯瑞新材料股份有限公司,陜西 西安 710077)

1 前 言

幾個世紀以來,鐵一直是應用在人類各個活動領域中最重要的元素之一。近年來,高純鐵的制備成為世界范圍內的研究熱點與前沿[1, 2]。究其原因,一方面,為了進一步改善鋼鐵的性能以及開發新型的高性能鐵基合金,需要準確了解純鐵中添加元素的作用以及添加元素之間的相互作用,而其中最重要的一個前提是獲得盡可能高純度的鐵母體[3, 4];另一方面,隨著現代科學技術的進步,眾多核心產業,如航空航天、電子信息、軍事工業等對關鍵零部件及裝備的性能要求逐漸提高,進而對包括鐵在內的金屬原材料質量控制的要求越來越嚴格,而對金屬材料的深度除雜是進一步提升質量控制的有效手段之一。

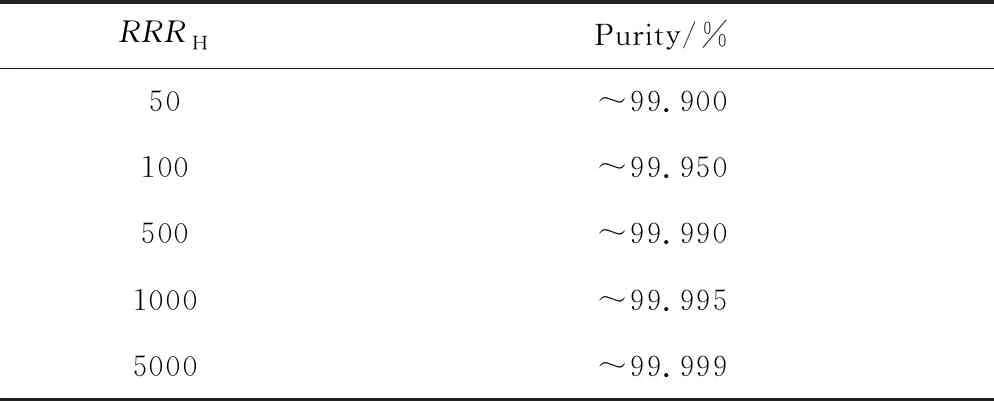

鐵的純度通常用N和數字(N是英文數字nine的首字母)來表示,如3N5表示純度為99.95%。一般將純度為2N5~3N的鐵稱為工業純鐵,≥3N的稱為高純鐵,≥4N的稱為超高純鐵。由于對高純鐵中痕量雜質的定量分析在技術上較為困難,研究人員也使用剩余電阻率(RRRH=ρ298 K/ρ4.2 K,其中分子和分母分別表示298和4.2 K溫度下的電阻率)來標示鐵的純度[5]。RRRH的數值與標稱純度之間存在一定的經驗關系[6, 7],如表1所示。當RRRH≥50時稱為高純鐵,≥500時可稱為超高純鐵。

表1 剩余電阻率RRRH和鐵的標稱純度之間的對應關系[6, 7]

盡管我國年產鋼材已超10億噸,遠遠領先于其他國家,然而當前我國工業界及科研單位所使用的高純鐵大多來自進口。歐美日等發達國家早在20世紀60年代以前就已廣泛地展開了對高純鐵制備及高純鐵合金性能的研究,而我國在該領域的研究起步相對較晚。為了助力我國自主研發高純鐵,本文對高純鐵的性質、應用領域以及當前高純鐵的制備方法進行了系統調研,綜合對比了國內外研發進展,并對我國高純鐵研發進行了展望。

2 高純鐵的基本性質及應用

2.1 高純鐵的力學和物理化學特性

研究并理解鐵的本征力學和物化特性是研發高性能鐵基材料的基礎。鐵的本征特性只有在純度達到一定程度后才會呈現出來,為了更準確地了解鐵的本征特性,需要盡可能地提高鐵的純度,并研究其性質隨純度的變化規律。

研究表明,當雜質濃度很低時,高純鐵展現出不同于一般工業純鐵的獨特性能。例如,工業純鐵的韌脆轉變溫度約為260 K,但是當RRRH>3600時,高純鐵的韌脆轉變溫度低至50 K或更低[4, 8, 9],其中雜質O含量的減少,會降低鐵的低溫沿晶斷裂敏感性[4]。再例如,工業純鐵的再結晶溫度約為720 K,而當RRRH約為8700時,純鐵的再結晶溫度降到530 K左右[7, 10]。有研究認為,這種再結晶溫度的降低與雜質元素的減少有關,其中金屬雜質元素Ga的作用相較于Ni,Mn,Co,Cr等更為顯著;對于非金屬雜質,N的作用可能大于C的作用[10, 11]。此外,高純鐵具有較好的耐腐蝕性,4N5及以上的高純鐵會在表面形成致密的鈍化膜[12-14],使其不溶于稀鹽酸、硫酸(可溶于王水)[1, 15]。另外,鐵的純度越高,疇壁越規則,磁場越大,隨之而來的是矯頑力降低,磁導率增加[7, 11]。研究表明,金屬磁性材料的矯頑力和磁導率并不是簡單地由純度決定的,還與雜質類型及分布、樣品尺寸、晶粒尺寸等有關[7]。例如,高溫固相氫還原除雜處理能使純鐵中C,N,O,S等雜質減少,促進晶粒長大,并使純鐵獲得更低的矯頑力和更高的最大磁導率[11]。除此之外,雜質含量的降低使得雜質對電子的散射作用減小,因此高純鐵還具有優良的導電性能以及低溫熱傳導率[7, 11, 16]。

2.2 高純鐵的應用

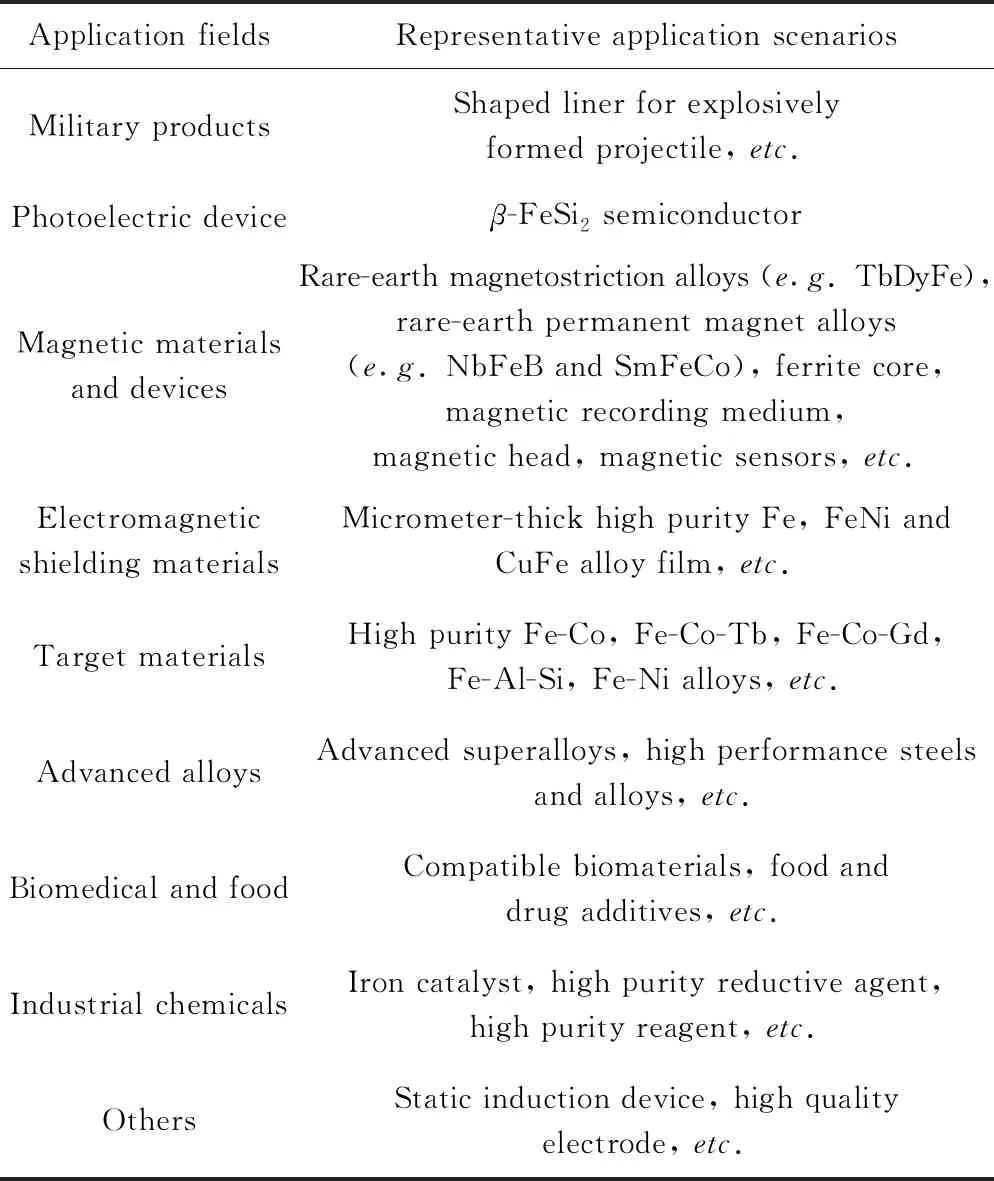

高純鐵以其獨特的磁性能和機械性能,被應用于磁性器件、電磁產品[16, 17]以及軍工產品[18]等。不僅如此,高純鐵作為原材料還在航空航天、電子信息、核工業設施、生物醫藥、食品工業、化學工業、合金靶材等領域有著廣泛的應用空間[11, 15-19]。表2對高純鐵的應用領域進行了匯總。Fe-Cr合金是一個典型的應用案例,該合金具有優異的抗輻照腫脹和抗腐蝕性能,是聚變堆、四代堆結構材料的重要候選之一。然而普通純度的Fe-Cr合金由于嚴重的脆化問題,無法在嚴苛的環境條件下服役。但研究表明,使用高純鐵制備得到的Fe-Cr合金可明顯改善普通純度Fe-Cr合金在實際服役中產生的脆化問題[15]。此外,Fe-Cr合金會隨著Cr含量的增加而脆化,以工業純鐵為原料的Fe-20Cr合金在室溫下非常容易脆碎,但是使用高純鐵制備的Fe-35Cr合金在室溫下仍具有高達400 J/cm2的沖擊韌性,且其在可鍛性、可軋制性方面也表現優異。因此,原料鐵純度的提高將會顯著提高Fe-Cr合金的使用范圍和使用壽命,并進而解決該合金在核電材料領域應用時“脆化”這一“卡脖子”問題[15]。不僅如此,鐵的純度提升還能顯著提升Cr在鐵中的含量極限:普通Fe-Cr合金中Cr的質量分數(下同)超過30%時,其塑性及沖擊韌性就會顯著惡化;而對超高純鐵,Cr含量增加到60%以上,仍具有高的塑性,相對應的合金耐高溫性能可以提高到1273 K以上,可應用于超高溫環境,如飛機發動機等[1]。

表2 高純鐵的應用領域[1, 7, 11, 15-23]

此外,電子工業對高純鐵也有需求。例如,新型硅鐵半導體的實用化對原料鐵的純度具有非常高的要求。β-FeSi2是一種新型的光電材料,高純β-FeSi2為n型半導體,但過量的電負性小于Fe的雜質(如Ti,Cr,Mn等)能使其變為p型半導體[20, 21],從而使其在室溫下無法獲得強光[22]。要利用添加元素來控制載流子密度,就必須實現對每一種雜質元素的精確控制。

2020年,日本東北大學的Abiko教授團隊[23]發現具有5N6純度的超高純鐵對人體組織有著很好的生物相容性:在不外加涂層的情況下,哺乳動物細胞能很容易地附著在超高純鐵的表面,并發生增殖和分化。同時,由于高純鐵具有很好的耐腐蝕性,還可以避免在動物組織中產生過量的Fe2+。因此,超高純鐵有望成為一種優秀的醫用生物植入材料。

3 高純鐵研發進展

3.1 國內外高純鐵制備方法

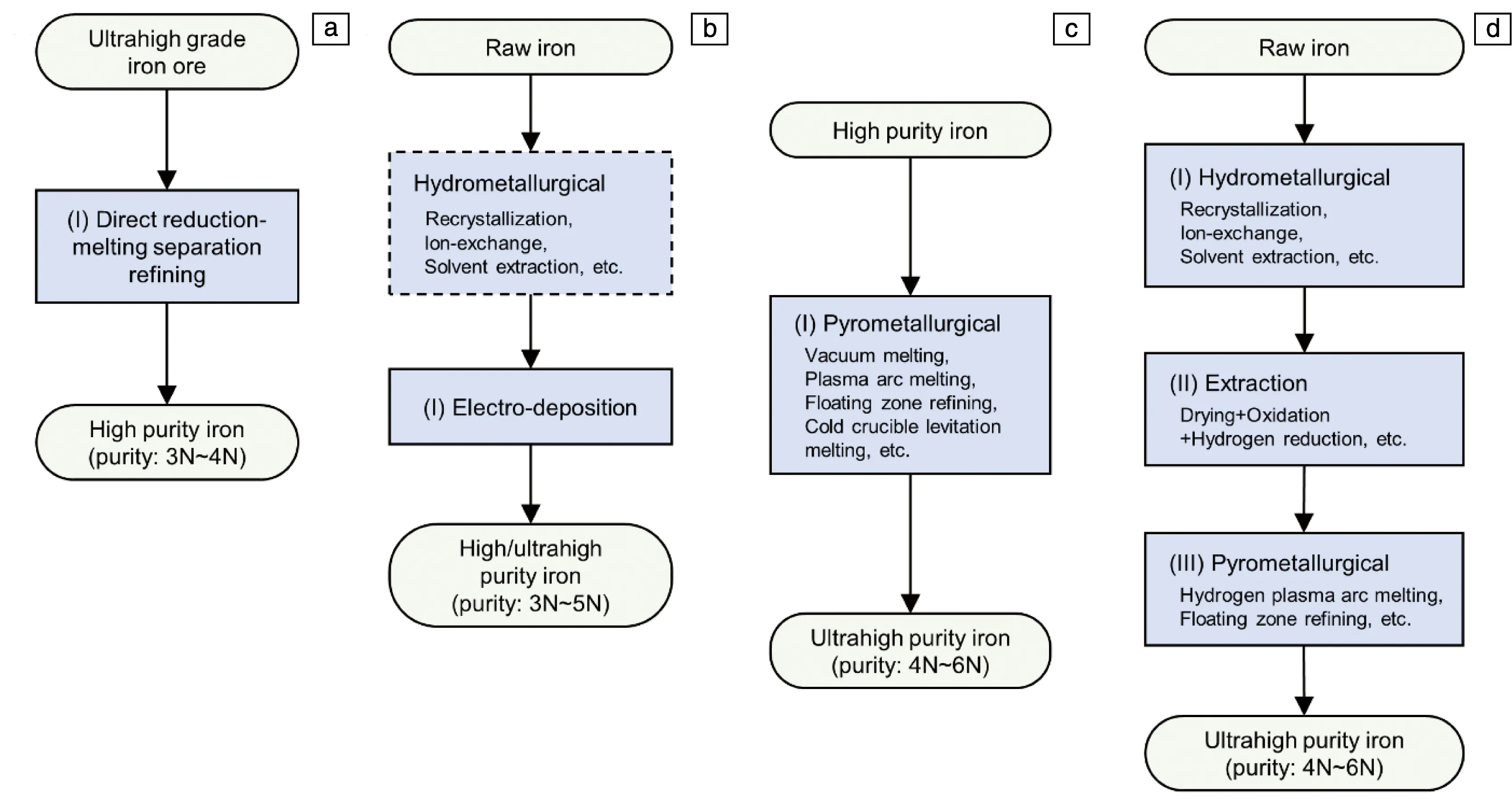

以傳統的“鐵礦石—燒結—高爐冶煉”為核心的制鐵工藝,通常只適用于工業純鐵的制備。為了進一步提高鐵的純度,人們在此基礎上發展了以超高精品鐵礦為原料的“直接還原-熔分精煉”方法。這種方法不僅使用高純度的鐵礦石,還避免了焦炭、助熔劑等所含雜質的污染,可以制得純度為3N及以上的高純鐵。除此之外,高純鐵的制備還可以通過對已有原料鐵進行提純的方法來實現。用于鐵提純的技術可大致分為兩類:①濕法提純,包括電解法、重結晶法、溶劑萃取法、離子交換法等;②火法提純,包括固相氫還原、真空感應/電弧/電子束熔煉、電磁懸浮熔煉、懸浮區域熔煉、氫等離子體電弧熔煉、冷坩堝懸浮熔煉和固態電遷移等。這些方法都是利用雜質與基體在特定條件下的化學或物理性質的差異(例如電極電位、蒸氣壓和在不同相中的溶解度)來分離雜質的。純鐵中可能有80余種雜質元素,這些雜質難以通過單一方法消除,而每種提純方法所針對的雜質元素種類、除雜效果等有所不同。關于這些技術方法的詳細介紹,可參考近年發表的綜述論文[6, 24-26]。

從本質上講,純鐵的精煉就是各種制備技術和工藝的優化組合。可根據起始原料鐵的純凈度、目標需求(例如純度、特定雜質的含量),使用不同的提純方法和策略進行制備。圖1展示了4種典型的高純鐵制備方法:(a)直接還原-熔分精煉制備方法;(b)電解制備方法;(c)火法提純制備方法;(d)濕法提純+火法提純的聯合提純制備方法。下面對這幾種方法進行簡要綜述。

圖1 典型的高純鐵制備方法:(a)直接還原-熔分精煉制備方法,(b)電解制備方法,(c)火法提純制備方法,(d)聯合提純制備方法

3.1.1 直接還原-熔分精煉制備方法

該制備方法的第一步是使用氣體或固體為還原劑,在低于鐵礦石熔點溫度下對超高精品鐵礦進行還原得到固態還原鐵;第二步是對直接還原得到的鐵進行熔分-精煉,以制得純凈度高的鐵。自2017年以來,東北大學的趙嘉琦、李峰等[27, 28]使用超高品位精鐵礦為原料在實驗室制得了標稱純度達到99.947%的高純鐵,并在此基礎上進行了1萬噸/年的中試實驗,制備的高純鐵產品的純度最高可達99.975%(但硫含量偏高),用該方法制備的高純鐵估算成本為每噸4000元人民幣。北京科技大學的李彬等[29]在直接還原-熔分的基礎上增加了爐渣精煉步驟,利用中等品位的精鐵礦制備出了純度為99.987%的高純鐵。直接還原-熔分精煉方法在成本和規模上具有很大優勢,但由于直接還原鐵生產過程中幾乎不排除爐料中的脈石元素,因此對含鐵爐料要求較高,最終產品質量依賴于鐵礦質量,并且難以用來制備超高純鐵。

3.1.2 電解制備方法

電解法可分為水溶液電解和非水溶液電解,其中亞鐵離子酸性水溶液電解是目前最常用的電解方法。其原理是利用[Fe/Fe2+]與其他雜質元素[M/Mn+]的電極電位差,減少絕大部分金屬雜質的含量,從而實現陰極鐵的純化。使用該方法制得的鐵稱為電解鐵。電解法具有設備簡單、工藝相對成熟等優點,已成為目前工業化生產高純鐵的主要方法。早在20世紀10年代的中后期,美國麻省理工學院以及美國國家標準局等單位已經嘗試使用電解法制得了純度為3N5~4N的高純鐵[11, 30]。此后國內外也展開了大量電解法制備高純鐵的研究[31-34]。

然而,單純使用電解法難以去除和Fe的電位差較小的Co,Ni,Cr,Mn,Cu等元素。為了得到純度更高的電解鐵,需要對陽極材料和電解液中以上幾種雜質元素含量進行嚴格控制,對前者往往通過多次電解提高純度,對后者常利用重結晶法、離子交換法和溶劑萃取法的濕法提純技術對溶液進行除雜。重結晶法是通過改變溫度使鐵鹽在溶液中因過飽和析出而實現純化;離子交換法是利用離子交換樹脂的功能基團和溶液中鐵離子及雜質離子的交換、解析能力的差異使雜質分離;溶劑萃取法則是利用雜質離子在有機相和水相中的分配比不同來實現雜質分離。美國國家標準局、英國國家物理實驗室和法國國家科學研究中心等單位在20世紀30~60年代[11, 35]采用對電解液重結晶、離子交換、溶劑萃取純化的方法,制得純度在3N5~4N5的電解鐵。日本東北大學Abiko等[2]從20世紀70~90年代,通過多次電解和充分控制電解液的酸度和溫度等條件,將電解鐵的純度從3N3提高至4N7。此后,日本東邦亞鉛公司和日本東北大學合作制備了純度達到5N的電解鐵[36]。

上海大學印仁和、曹為民等[37, 38]在21世紀初研究了金屬雜質元素與Fe共沉積的電化學行為,根據沉積類型分別提出了針對性的除雜方案。此后,北京有色金屬研究總院劉瓊等[39]、上海大學秦巖等[40]、武漢科技大學黃紅兵等[41]詳細研究了包括Fe2+質量濃度、電極電流密度等因素對電解效率及成品質量的影響,并制得了最高純度達4N的電解鐵。

3.1.3 火法提純制備方法

用電解法制備高純鐵的過程,能有效去除原料鐵中的金屬雜質,但是電解鐵往往會含有較多的非金屬雜質,如C,N,H,O,S等。火法提純可以大大降低非金屬雜質含量。例如美國的Stein等[42]和Moore等[35]通過在高溫下(低于熔煉溫度)對電解鐵進行干燥氫還原處理,使C,O,N,S的含量大幅度降低。美國Rengstorff等[43]對電解鐵進行固相氫還原處理后又進行了真空電弧熔煉,使高純鐵中的非金屬雜質總含量低于100 ppm。并且真空熔煉還可以去除一部分蒸氣壓較低的金屬雜質,例如Zn和Mg,從而使產品的總金屬雜質含量進一步降低。

為了制備超高純鐵,在大多數情況下需將火法熔煉過程作為最后一步,因此熔煉過程需要除去盡可能多的雜質。常用的熔煉制備超高純鐵的方法有氫等離子體電弧熔煉、真空冷坩堝懸浮熔煉和懸浮區域熔煉。

氫等離子體電弧熔煉是利用含氫等離子弧作熱源進行熔煉,不僅可以有效地從鐵中去除氣態元素,對部分金屬也有較好的除雜效果。例如,日本東北大學的Mimura、Isshiki[44]和莫斯科國立鋼鐵合金學院的Elanski等[45]詳細研究了氫-氬等離子電弧熔煉對Fe的除雜作用,發現該方法不僅可以將O,N,C等含量降低到幾個ppm,還對Na,Al,Si,S,Mn,Cd和Sb有著70%以上的去除率,而對P,Ca,Ge,As,Ag等雜質的去除率也達到20%~50%。

真空冷坩堝熔煉是通過感應加熱方式配合帶切縫的水冷銅坩堝對金屬進行熔煉的技術,其基本除雜原理與真空感應加熱相同,但使用時水冷坩堝與金屬熔體之間會形成一層由金屬熔體因坩堝冷卻而形成的固體殼層,避免了坩堝對熔體的污染。配合高真空技術,有望實現小批量的超高純鐵的制備[15]。但是,氫等離子體電弧熔煉和真空冷坩堝熔煉對Fe熔點附近蒸氣壓低的Co,Ni,Zr,Nb,Mo等金屬雜質的去除效果非常有限。

區域熔煉是一種應用廣泛的深度除雜技術,其原理是利用雜質在主體金屬固態和熔融態中溶解度的差異,使雜質析出或改變雜質元素的分布,從而達到提純的目的,包括保護/還原氣氛區域熔煉、氧化區域熔煉和真空區域熔煉。其中懸浮區域熔煉可以避免樣品舟/坩堝對材料的污染。從20世紀50年代起,研究人員已展開了許多利用區域熔煉方法制備高純鐵的研究[11, 46, 47]。但是區域熔煉方法卻很難除去在鐵固/液相中分配比例接近于1的雜質,例如Ti,Co,Ni和Mo等。

3.1.4 聯合提純制備方法

除了使用高純電解鐵等作為原料通過火法提純制備超高純鐵外,還可以采用非高純的鐵為原料通過濕法+火法聯合提純方法來制備超高純鐵。事實上,在濕法提純技術中,電解法由于存在電解裝置污染及電沉積效率低等問題,無法單獨制備超高純鐵。因此,可采用其它濕法提純技術(如溶劑萃取法和離子交換法)制備高純鐵離子溶液,然后直接對溶液進行蒸發-沉淀-烘干-氧化處理,再進行氫還原,最后使用火法提純制備超高純鐵,如圖1d所示,這種制備方法即為聯合提純制備方法。

聯合提純制備方法既利用了濕法提純來除去原料中的金屬雜質,又利用了火法提純來去除非金屬雜質和飽和蒸氣壓低的金屬、半金屬雜質,可以得到上限很高的超高純鐵。例如,日本八幡制鐵株式會社的Arakawa等[52, 53]在20世紀60及70年代初以市售工業鐵粉為原料,首先通過溶劑萃取法純化鐵離子溶液,然后烘干氧化,經氫還原和懸浮區域熔煉得到純度在4N5以上的純鐵。隨后,日本東北大學的Igaki和Isshiki等[10, 54]在1976年成功地使用丙烯酸陰離子交換法對3N級商業電解鐵進行提純,經蒸發烘干、氫還原和懸浮區域熔煉制得了少量RRRH>8000的超高純鐵。值得注意的是,與其他元素(Mn,Ni,Cr和Co)相比,該方法對Cu的去除效果有限。直到21世紀初,Isshiki與日本東北大學的Uchikoshi等以及匈牙利米斯科爾克大學的Kekesi等[55, 56]開發了化合價控制的陰離子交換法,提高了對Cu的去除率,并使用氫等離子體電弧熔煉方法進行了超高純鐵的提純中試實驗。但是該超高純鐵的Si含量超過12 ppm,而且在等離子體電弧熔化期間W-ThO2電極對鐵造成W污染。為了解決上述問題,并進一步提高超高純鐵的制備效率,他們隨后開發了一種新型的等離子體電弧熔煉制備爐[57, 58],結合控制化合價離子交換法,使用該設備對鐵先進行氧化酸洗去除與氧親和力比鐵高的雜質,例如Si,Al,W,然后用氫等離子體電弧熔煉方法對鐵進一步脫氧脫氣,得到純度超過5N3的批量超純鐵產品,成為工業化生產的純度最高的高純鐵之一[59]。

3.1.5 其他高純鐵制備方法

除了上述幾種制備方法外,日本日立公司的Miyake等[13, 14, 60]在20世紀90年代開發了一種離子束沉積裝置,通過超高真空下電磁偏轉的質量篩選系統,將鐵離子篩出并沉積成高純薄膜(薄膜應用領域),其RRRH>8000。

3.2 國內外高純鐵研發對比

從廣義上講,純鐵生產的歷史可追溯至古代的鐵冶煉,但現代意義上對高純鐵的最早研究來自于美國國家標準局,他們在1914年通過電解法獲得了3N5的純鐵[11]。此后,西方國家廣泛開展了高純鐵的提煉。20世紀60年代中后期,日本也開始了大量的高純鐵研發活動,并很快取得了一系列的研究成果(案例可參見上文)。自20世紀70年代后期,由于日本政府對鋼鐵產業基礎研發的持續大力投入,以及西方產業轉移等原因,日本逐漸取代歐美開始主導高純鐵制備的研發。使用上文所介紹的方法制備得到的高純鐵,其最高純度紀錄幾乎都是由日本開創的。日本還實現了商用高純鐵的大規模生產,建立了全球主要的生產企業。例如東邦亞鉛公司,用電解法可以批量制備3N~5N的高純鐵。不僅如此,在20世紀80年代后期,日本還開展了國家級的高純金屬研究計劃,對新型高純鐵基合金的制備及性能測試開展了大量研究。從1994年起,在日本主導下,德國、法國、英國和美國等國家連續召開了10余屆國際超高純金屬會議。

相比之下,我國高純鐵的研發起步較晚。目前我國鋼鐵企業主要以高爐鐵水為原料生產工業純鐵,或以超高精品礦為原料,使用直接還原-熔分精煉方法制備3N以上高純鐵,但這些方法難以制備純度更高的鐵產品。雖然我國早在20世紀中期[33]就開展了電解鐵的研究,陸續有單位在實驗室制備出3N~4N純度的高純鐵,然而大部分尚處在實驗室階段,沒有進行大規模工業生產。目前可查到的國內高純鐵制備企業,如鄂州漢衍新材料有限公司,主要以工業廢鐵屑和高濃度含鐵溶液為原料,生產純度約3N的電解鐵片和鐵粉,產能約1000噸/年[61]。除此之外,鮮有使用其它方法批量制備高純鐵的報道。2009年,北京有色金屬研究總院的孫輝等[62]提出了利用萃淋樹脂將溶劑萃取的高選擇性和色層法的高效性結合起來的萃取色層法,將三氯化鐵溶液的純度提高到了99.99%,但仍未見其后續高純鐵精制的報道。綜上所述,我國超高純鐵的研發和生產目前尚處于空白。

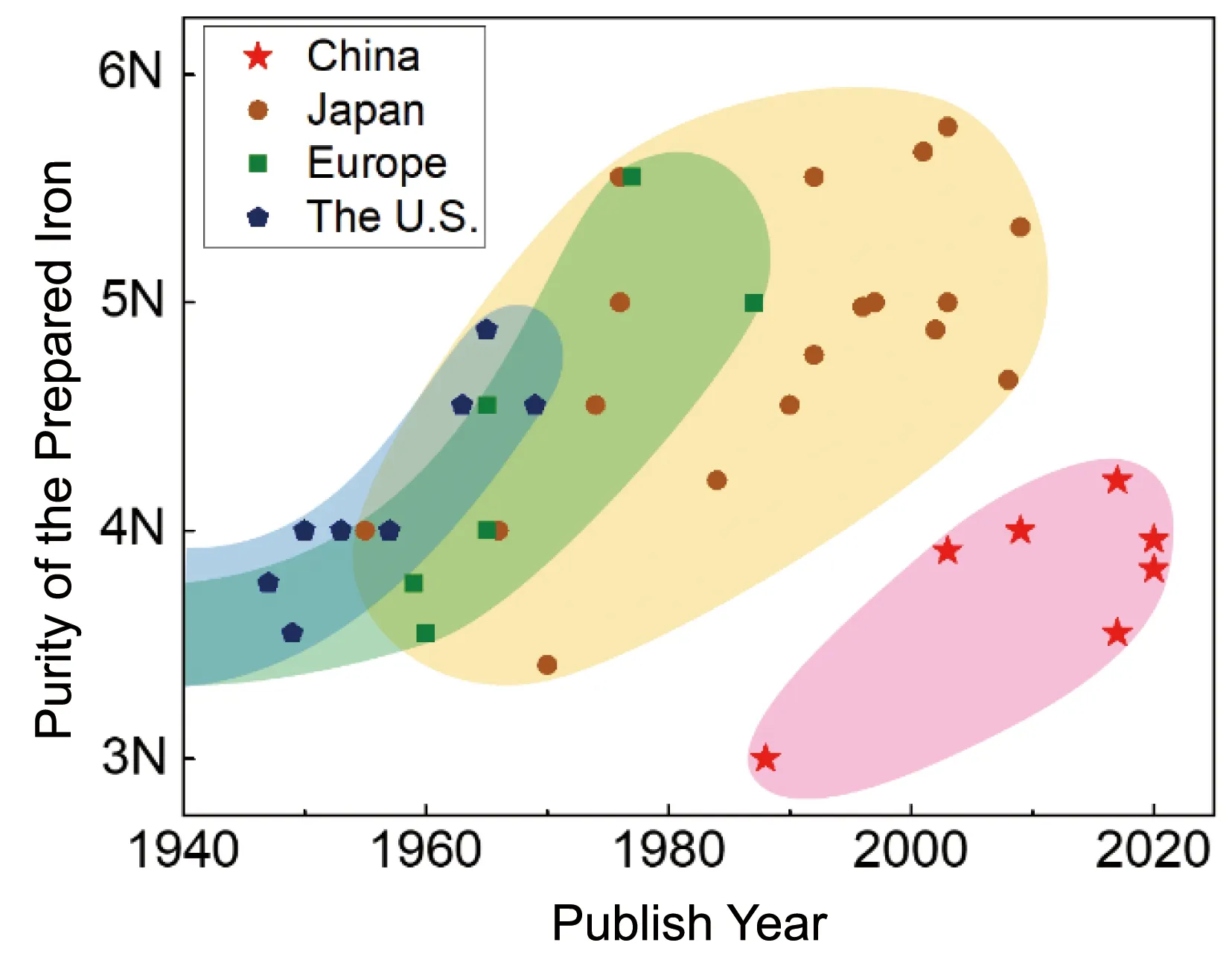

圖2是對1940年以來高純鐵制備相關的文獻調研結果的分析匯總,橫軸是發表時間,縱軸是高純鐵的純度。其中部分論文的純度是以RRRH的數值表示的,已根據表1將其換算成標稱純度。值得注意的是,標稱純度是用100%減去提供者分析的雜質總量所得的值,而不同文獻中檢測的雜質種類、數量以及方法存在差別,因此相同的標稱純度對應的真實純度可能存在較大差別。在本文中,一律按照原文獻給出的數值來進行引用。如圖2所示,盡管自1990年以來,我國加大了對高純鐵的研發,但就獲得的純度而言,仍與發達國家存在較大差距。

圖2 中國、日本、歐洲及美國之間的高純鐵研發對比(數據來自參考文獻[5, 10-15, 27-30, 35, 36, 41-43, 46-64])

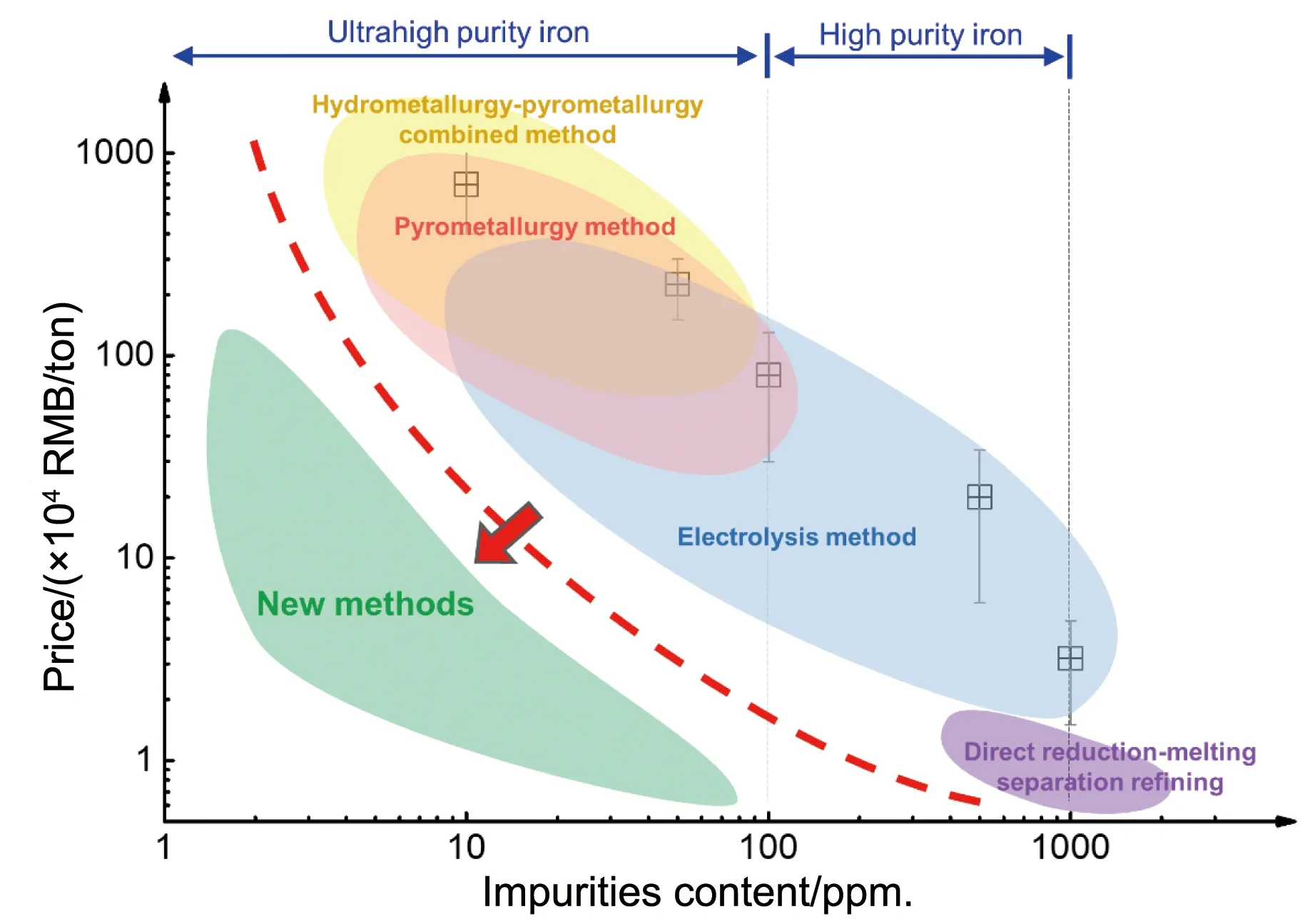

基于上述原因,當前我國工業界及科研單位所使用的標稱純度3N5及以上的高純鐵均需進口。根據筆者團隊對包括阿法埃莎(中國)、顧特服(上海)、中諾新材、河北覃邦新材、合肥科晶、北京研邦新材、天津高科新材、威海元素金屬等在內的高純金屬銷售公司調研,當前進口的3N5電解鐵價格在6萬元/噸以上,且隨著純度的增加,價格呈指數式增加,如圖3所示。一方面,生產工藝和成本直接影響了市場定價,另一方面,缺乏本土競爭可能導致高純鐵的價格數倍于其制造成本。這一現象導致了我國企業及科研單位研發生產高純鐵產品時“成本高昂—產品規模小”、“競爭力差—市場需求少—研發動力不足—高價進口致使產品成本高”的非良性循環。因此,自主研發低成本、可規模化生產的高純鐵制備技術,建立新的價格-純度關系(圖3),不僅有利于推動高純鐵相關的基礎和應用研究,而且對打破國外壟斷,保障相關領域的戰略物資安全具有重要意義。

圖3 高純鐵制備方法及對應的產品純度與市場價格的關系

研究表明,合金的設計成分和實際成分往往存在差異,如鎳基高溫合金和鎂合金等[65, 66],這也是國產合金在性能和壽命上與國外同類產品存在較大差距的原因之一。圖4是作者總結的理想合金制備與現實中合金制備區別的示意圖。理想情況下,合金的母元素和添加元素都應該是純凈的,冶煉工藝和環境也是潔凈的,得到的合金是符合設計要求的高品質合金(圖4a)。然而,實際情況往往是,合金的母元素和添加元素都含有種類和含量不同的雜質,冶煉工藝流程也會引入一定雜質,結果是得到的合金在化學成分和性能上都偏離了設計的初衷,往往使得合金的性能劣化(圖4b)。

圖4 合金冶煉過程示意圖:(a)理想合金冶煉,(b)實際合金冶煉

4 高純鐵研發展望

4.1 高純鐵研發趨勢

從世界范圍看,未來高純鐵的研發重點有以下幾個:

第一,加強高純鐵的基礎研究,開發基于高純鐵的新材料,并探索其潛在應用領域。盡管目前已有研究表明,高純鐵及高潔凈鐵基合金具有非常獨特的性能和誘人的應用前景,但研究的系統性亟待提升,對于鐵的本征特性以及微量雜質對高純鐵性能影響的研究仍有很多未解之謎,進而阻礙了高性能鐵基材料的設計、制造及規模化應用。就研究目的而言,可歸結為以下兩個方面:一方面,要盡可能地去除鐵中的有害雜質元素;另一方面,要根據使用目的甄別出有用的添加元素及其最優含量,進而設計制備出能滿足需求的高性能鐵基產品。

第二,加大高純鐵綠色低成本制備技術的開發。盡管目前已可以制備出高純鐵和超高純鐵,但成本居高不下,制備工藝復雜,很難在工業上得到規模化應用。例如,日本東北大學Abiko課題組通過超高真空技術+冷坩堝熔煉制備的純度為5N6的超高純鐵,其成本達到了100萬美元/公斤以上[23]。此外,用現有的離子交換法+提取+氫等離子體電弧熔煉的聯合方法制備超高純鐵,步驟繁雜,且每一步都存在樣品被污染的可能,所以每一步都需要進行嚴格控制,如采用超純凈的燒杯、燒瓶、去離子水以及測試設備等,造成其制備成本高昂,且純度難以被進一步提高。解決上述問題的潛在途徑包括:① 開發不同于傳統純化原理的新純化技術;② 對常規提純方法進行優化組合,這需要對每一個工藝步驟進行高效且精良的除雜及污染控制。

第三,高精度分析檢測技術的研發。準確測定高純鐵中各種雜質含量,對于檢驗高純鐵的針對性除雜方案的有效性至關重要。隨著高純鐵中痕量元素含量的降低,對其雜質檢測技術的要求也隨之提高。當前采用的痕量元素分析方法主要有光譜法、質譜法和中子活化分析法,這些方法對某些雜質的分析可以量化至微克和納克量級。但每種方法所針對的最優檢測雜質種類和檢出限都有不同。剩余電阻率法(即RRRH法,見上文)是測定樣品整體純度的有效方法,但是該方法不能給出雜質的種類和含量,也不能反映材料中的雜質偏聚。此外,測定超高純鐵中痕量元素時,一般需采用化學預分離技術將其分離出來,在這個過程中也有可能引入新的雜質。因此,提出新型精確的雜質分析方法、設計高效的分析方法組合、優化雜質分析過程中的過程控制等,是未來發展的方向之一。

4.2 高純鐵工業化制備展望

我國當前致力于邁進“高端制造”的行列,高純原材料有望為傳統材料的提質升級提供新的發展機遇,同時自主研發高純原材料也有助于國家工業基礎的戰略安全。與歐美日等國家相比,我國高純鐵研發當前處于跟跑階段,在工業化制備3N以上高純鐵及超高純鐵的技術領域全面落后于發達國家。要實現技術上的追趕超越,需要做好至少3個方面的工作:第一,實現3N以上高純鐵的工業化生產。立足國內現狀,在已有的高純鐵制備技術的基礎上,不斷地改進方法、工藝和控制過程,在保證純度的前提下,實現高純鐵的低成本化生產。通過價格優勢實現高純鐵產品的國產化替代,并通過技術迭代實現純度的不斷提升。第二,超前布局行業標準和國家標準,并通過制定相應的法規和政策,倒逼企業進行技術改造和產品質量提升。第三,積極開拓高純鐵的應用市場,以市場需求牽引高純鐵技術的不斷進步。為此,需要在國家層面上積極布局高純鐵及其衍生產品制備和性能的基礎研究。

4.2.1 制備技術的研發策略

要按照目標純度來遴選高純鐵的制備技術。首先,對于3N~4N級別的高純鐵,我國當前已具備在實驗室進行制備的技術,接下來需要重點考察這些技術的工業化可行性及其改進措施。從當前已有的除雜原理和制備工藝來看,水溶液電解法仍將會是未來一段時間內實現工業化批量制備3N~4N高純鐵的主力方法。通過提高原料鐵的純度,以及優化電解液的成分、濃度及純度、電解液pH值、電解液溫度、電極的電流密度、陰極材料、電極板間距以及電解槽附帶的電解液攪拌、過濾循環系統的參數等,可一定程度上改善電沉積效率和減少雜質元素與Fe的共沉積。此外,通過開發非水溶液電解技術有望實現對已有電解產業的換道超車。在水溶液電解中,由于Fe2+/Fe沉積反應的標準電勢比氫釋放反應的標準電勢更負,因此不可避免地會發生氫氣析出的副反應,同時帶來陰極局部pH升高。附著在沉積物上的氫氣泡會導致沉積的鐵不致密且表面粗糙,內部容易產生夾雜。此外,水溶液電解過程中Fe2+易氧化生成Fe3+,容易形成膠狀物阻礙電解液流動,同時也造成溶液內Fe2+的濃度不穩定,降低電解效率。采用不含活性氫離子的二甘醇二甲醚作為氯化亞鐵的溶劑,在合適的電壓參數下可制備出致密且光滑的電解鐵[67];利用混合熔鹽電解法,可避免水溶液帶來的問題,且具有提純效率高、提純效果好、成本低及易實現大規模連續化生產等優點[24, 68]。因此應當加大對有機溶劑電解法和熔鹽電解方法制備高純鐵技術的研究。

其次,對于純度≥4N的超高純鐵的制備,可以借鑒前述的火法提純和聯合提純制備方法。例如,“高真空+半連續拉錠的感應加熱冷坩堝熔煉+區域提純+電遷移”的技術路線有望同時實現高效的提純和連續化的生產,是未來實現超高純鐵規模化制備的一個重要發展方向。但是要注意,采用的提純步驟越多,發生污染的風險越大,因此應盡量采用短流程的制備工藝。

最后,除了化學純凈的超高純鐵,還應根據高純鐵的最終用途,采取針對性措施以去除對預期用途有害的雜質。例如,制備用于國防尖端精密儀器、航天飛船元件的具有極佳真空氣密性兼優良電磁性能的軍工純鐵,可以用特定工業純鐵或者高純電解鐵為原料,采用真空熔煉或氫等離子體電弧熔煉等方法對其進行非金屬及其他間隙雜質的去除。

4.2.2 相關標準的建立及相關產業的發展

實現高純鐵的產業化制備是一個系統工程,除了在技術層面探索高純鐵的制備方法之外,還應該注重與其相關的國家標準、行業標準以及相對應的分析檢測方法的更新和建立。

首先,亟需建立高純鐵的標準。當前我國最新的原料純鐵國標GB/T 9971-2017,所規范的最純的鐵是牌號為YT4的工業純鐵,在僅分析10種雜質元素含量(不包括O,N等)的情況下,純度要求仍小于3N,這對于規范高純鐵和超高純鐵是遠遠不夠的。在新標準的制定上應以基礎研究的成果為根本依據,充分借鑒發達國家的標準制定原則,兼顧現有生產能力和未來發展的需求。同時,新的標準不僅應包括對高純鐵產品純度的定義,也要對雜質元素的波動范圍做出規定。

其次,亟需更新相應的雜質檢測技術標準。例如,當前國標GB/T 9971-2017中對于P的檢測,使用的標準是GB/T 223.59和GB/T 223.62,其中前者所規定的方法是鉍(銻)磷鉬藍分光光度法,但這種方法對鋼鐵中P的定量靈敏度不足,因此不適用于高純鐵中P的定量分析。采用氫氧化鈹共沉淀分離后的鉬酸鹽-孔雀石綠(MoP-MG)和鉬酸-亮綠色(MoP-BG)吸光光度法可以定量測量高純鐵中的痕量P(<1 μg/g)[69]。

最后,要實現完全自主的高純金屬工業化制備,還要不斷發展其他相關的高技術產業,包括但不限于高真空冶煉設備的設計和制造、高純試劑及容器的研發和制造等。據報道,北京有色金屬研究總院和中國原子能科學研究院已成功制備了第一臺國產化的電子束區域熔煉爐,并且已使用該設備成功對HfI4(碘化鉿)棒進行了提純,獲得了高純金屬Hf[70],這使我國向完全自主化生產超高純金屬(包括高純鐵)邁進了一大步。

5 結 語

高純原材料在高端制造領域的巨大應用潛力使得其越來越多地受到科學界和產業界的關注。鐵作為應用最廣泛、資源最豐富的金屬元素之一,如何制備高純及超高純鐵也成為了當今的研究熱點。當前制備高純鐵的主要方法大致可分為4種,包括直接還原-熔分精煉制備方法、電解制備方法、火法提純制備方法和聯合提純制備方法。我國在高純鐵研發領域仍顯著落后于歐美日等發達國家,當務之急是研發低成本、可工業化生產的高純鐵制備技術。實現高純鐵的自主制備,不僅可以降低我國企業使用成本、提高產品性能,還能將技術經驗推廣至其他高純金屬的制備,提高我國基礎材料的戰略安全性,同時助力我國從原材料大國到原材料強國的升級,提高我國制造業產品的核心競爭力。

致謝:感謝國家自然科學基金項目(52031011,51971167)、國家重點研發計劃項目(2017YFB0702001)和西安市科技計劃項目(2017xasjl014)的資助;感謝陜西斯瑞新材料股份有限公司的郭創立、孫君鵬、周斌等在資料檢索、行業信息搜集等方面提供的幫助。