車身零件預裝變形有限元虛擬評估分析

程計棟 鄧繼濤 石文

摘要:? 在車身工藝同步工程階段,通過有限元仿真方法對車身制造過程中預裝零件的不同產品設計方案進行虛擬評估分析,根據分析結果指導零件設計優化。該仿真方法在生產實物階段得到驗證,可提前識別制造過程質量風險。與傳統的通過經驗評估判斷零件預裝變形的方法相比,在工藝同步工程中應用有限元仿真技術,為解決車身制造過程中的復雜工況變形問題提供理論分析方法和依據,可靠性高,并達到縮短制造周期、降低制造成本的目的。

關鍵詞:? 車身制造; 零件預裝; 后端板; 同步工程; 有限元

中圖分類號:? U461;TB125文獻標志碼:? B

Car body part pre-install deformation finite element

virtual assessment analysis

CHENG Jidong, DENG Jitao, SHI Wen

(Vehicle Manufacturing Department, SAIC-General Motors Co., Ltd., Shanghai 201201, China)

Abstract: Finite element virtual assessment did for car body part pre-install deformation based on different product design proposals during process simultaneous engineering. The method that validated during car body pre-build can instruct product design and identify manufacturing quality risk in advance. Compared with traditional method that identify part preinstall deformation by experience, finite element simulation method can provide theoretical evidence to solve complicated manufacturing deformation issue in body process simultaneous engineering, and the reliability is high. What’s more, it is helpful to shorten manufacturing time and reduce cost.

Key words: car body manufacturing; pre-install of parts; rear end panel; simultaneous engineering; finite element

收稿日期:? 2021-11-09修回日期:? 2021-11-23

作者簡介: 程計棟(1981—),男,江蘇徐州人,高級工程師,研究方向為車身前期數字化規劃,(E-mail)Jidong_Cheng@saic-gm.com

通信作者:鄧繼濤(1991—),男,江西安義人,工程師,碩士,研究方向為車身制造工藝,(E-mail)Jitao_Deng@saic-gm.com0引言高速發展的汽車行業競爭非常激烈,各大車企在不斷縮短產品研發周期、加快新車型導入的同時,也在不斷通過技術創新尋求降低制造成本、提升制造質量的突破。同步工程指從新產品開發的最初階段開始,就盡可能把設計與制造聯系起來,要求整個產品開發過程實施同步、一體化設計,促使開發者始終考慮從概念形成到用后處置的整個產品生命周期內所有因素(包括工藝、質量、成本、進度和用戶要求)的一種系統方法[1]。同步工程技術在汽車開發過程中已被廣泛應用,如文獻[2-5]分別介紹同步工程在沖壓、車身、油漆、總裝工藝開發中的應用。據統計,采用同步工程后,車企在開發新產品時設計變更數量可減少近50%,開發周期可縮短40%~60%,開發費用可降低30%~40%[6]。因此,同步工程技術的開發和應用,對于整車質量風險識別,降低制造成本具有重要意義。

1制造工況的有限元虛擬仿真有限元仿真技術已廣泛應用在車身性能分析中,如對車身剛度、強度、碰撞等的分析[7-8],在沖壓、油漆工藝同步工程中也有一定的應用,如鈑金零件的成形性分析[9]、油漆電泳膜厚度分析[10]等。車身制造是個復雜過程,包含上料、抓料、預裝、拼合、焊接、落位、運輸、裝夾等各種工藝,工藝過程中的零件變形預測和控制是車身制造質量保證的關鍵因素。車身性能的虛擬評估并不涉及制造工況,如車身模態、剛度和強度分析等,因此無法預測車身制造過程中零件變形造成的工藝失效等質量風險。傳統的依靠經驗的評估方法可靠性不高,往往在產品實物驗證階段才會發現問題,造成制造成本的增加。因此,車身制造迫切需要在產品開發早期,將虛擬仿真技術從產品性能虛擬評估拓展到制造過程評估,對復雜工況下零件變形、應力狀態等進行準確的分析和辨識,從而對產品設計進行早期優化和指導,避免制造質量問題遺留到試生產或量產造車階段,以便提升整車制造質量、縮短產品開發周期、節約制造資源、降低開發和制造成本。隨著計算機的發展,有限元仿真技術在工藝同步工程中發揮越來越重要的作用:陳丹丹等[11]從總體角度介紹有限元仿真技術在車身工藝同步工程中的各種應用案例;趙偉鵬等[12]在工藝同步工程中采用有限元方法對汽車副儀表板進行模流分析,指導產品拔模設計,避免后期設計變更引起質量、成本等問題。目前,采用有限元方法對車身焊裝制造過程中鈑金的變形進行分析預測,并根據分析結果指導產品設計或工藝開發的研究仍然較少。本文通過在車身工藝同步工程中應用有限元虛擬仿真技術,采用LS-DYNA有限元仿真軟件對車身制造過程中的零件預裝進行動態虛擬仿真分析,闡述車身零件預裝的具體分析方法和流程,為指導產品設計、降低制造成本和風險、提高制造質量提供理論依據。

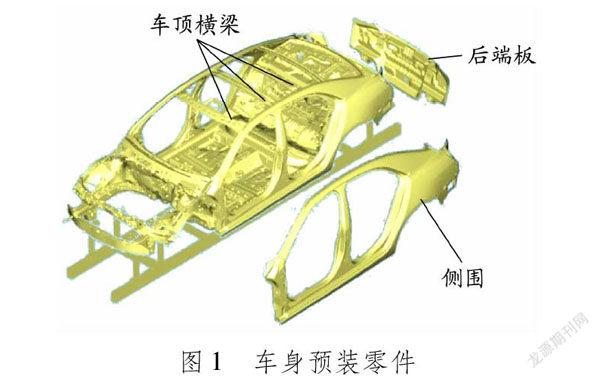

2零件預裝車身制造是按照一定的裝配順序和尺寸定位要求,把單個沖壓零件通過電阻焊、弧焊、激光焊、螺栓、沖鉚、折邊、膠接等連接方式拼成一個完整的車體結構的過程。零件預裝是車身制造過程常見的工藝形式,將車身零件或總成進行預裝,然后在后道工藝進行焊接,不僅提高工藝規劃的可操作性和機動性,也適應現階段車身制造高節拍、多車型混線生產的需求。常見的車身預裝零件,如側圍總成、車頂橫梁、后端板等見圖1。

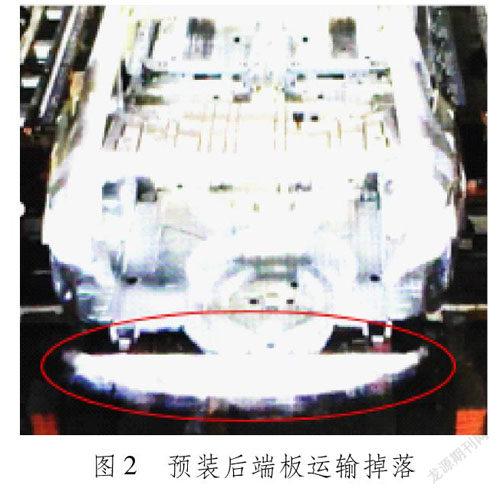

為適應高節拍的生產需求,目前車身車間普遍采用高速滾床進行零件或總成的機運傳輸,零件在傳輸過程中會經歷加速、減速甚至急停等工況,因此預裝零件在運輸過程中存在變形、裝配失效甚至掉落的風險。尤其是后端板總成,其裝配方向與運輸方向一致,在運輸過程中承受較大的加速啟動、減速急停過程,具有較高的運輸風險。如圖2所示,在產品驗證的試生產階段,某車型后端板預裝后在運輸急停時掉落,不僅影響產品驗證周期,而且會增加產品后期更改時的修模、物料、調試等制造成本。因此,在產品開發早期階段,通過有限元虛擬仿真方法評估制造風險工況,并根據分析結果指導產品結構優化,對提升產品制造的可靠性、降低制造成本具有重要意義。

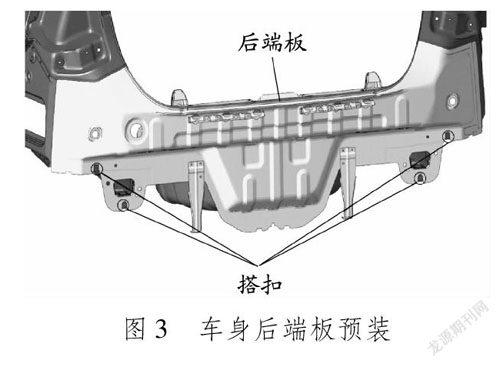

后端板通過搭扣進行預裝(見圖3),為評估零件預裝是否滿足車身制造要求,在車身前期工藝同步工程評估過程中,通過有限元仿真方法對零件預裝的有效性進行評估,可以指導產品設計,避免前期設計問題遺留到制造階段,節約潛在的產品更改引起修模、調試等費用,縮短制造周期。

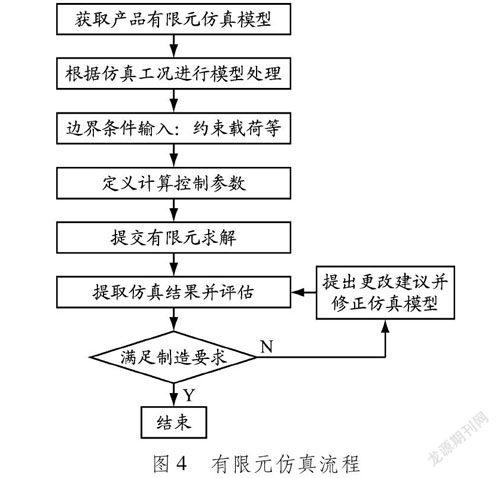

3預裝仿真流程零件預裝有限元仿真需要分析零件在傳輸過程中加速、急停等動態工況下的運動,因此可采用適合非線性動態的有限仿真軟件LS-DYNA進行分析求解,零件預裝有限元仿真流程見圖4。

在車身工藝同步工程中,獲取產品性能分析的有限元網格模型并用于零件預裝仿真分析,既可以提高工作效率,又是產品與工藝協同的過程。獲取產品有限元模型后,由于零件存在設計和制造2種狀態,需要在有限元前處理軟件HyperMesh中根據制造仿真工況進行模型處理,如后端板搭扣在設計狀態并未扣上后端板,但在制造狀態下已扣上搭扣,因此需要根據制造狀態對模型進行修改,將需要評估的后端板搭扣扣上。在完成制造工況模型處理后,需對模型進行邊界條件的輸入,包括零件傳輸過程中底板運輸孔的約束,設置運輸過程的速度曲線或瞬時加速度等,以及模型的自接觸和車身搭扣與后端板的接觸等。在定義完接觸等相關的計算控制參數后,提交軟件進行求解計算。提取求解及處理完畢的結果,可以查看零件運輸過程的變形量及應力、應變狀態,同時可結合變形動畫等評估預裝零件在運輸過程中是否存在掉落風險,從而確認產品設計是否滿足制造過程的要求。如果設計不滿足要求,可以根據仿真結果提出產品改進意見、指導產品更改,并對更改后的產品進行校核,直至滿足制造要求。對于簡單的產品更改(如搭扣尺寸更改),也可通過網格的編輯直接對有限元模型進行修改,從而快速完成新設計的校核,避免產品更改后再次進行有限元建模,以便縮短評估周期、提高工作效率。

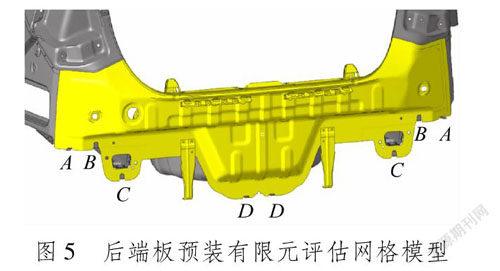

4仿真模型及方案后端板預裝仿真采用CAE方法分析后端板搭扣設計是否滿足車身運輸過程的要求,由于在該制造工況下零件的變形主要發生在后端板及搭扣,因此使用車身后部截斷模型進行仿真分析。后部截斷模型可在保證該工況計算精度的前提下,大大提高計算效率、節約計算資源。通過有限元軟件HyperMesh進行前處理:采用平均大小為5 mm的網格尺寸,對關注的搭扣處網格細化至平均大小為2 mm,圓角處網格細化至平均大小為1 mm。模型總體單元數量為77 028個,其中三角形單元2 776個,占網格總數的3.6%。網格質量采用如下標準:長寬比小于5,雅可比系數大于0.7,三角形單元角度范圍30°~120°,四邊形單元角度范圍45°~135°,最終建立的有限元仿真網格模型見圖5。

前處理過程還包括零件厚度、焊點連接、材料模型、載荷設置等過程等。根據零件的厚度,采用section_shell關鍵字賦予零件板厚屬性;根據鈑金零件的材料特性,采用彈塑性材料模型賦予零件材料信息,包含彈性模量、泊松比、材料密度、屈服極限以及塑性階段材料的應力-應變曲線;采用實體單元建立焊點模型,并通過contact_spoweld關鍵字建立焊點與鈑金的接觸,通過load_body關鍵字模擬重力慣性載荷和機運急停慣性載荷。同時,后端板與車身之間設置面-面接觸,模擬預裝過程零件載荷的傳遞。

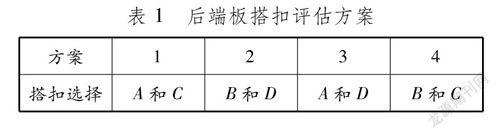

后端板搭扣越多,后端板預裝越可靠,但搭扣的增加也增加產品的成本及生產操作的時間。為平衡產品制造、成本和預裝的可靠性,需要合理地選擇搭扣的數量、位置、尺寸等。根據前期產品和工藝的協同,最終確定后端板單側4個搭扣作為選擇方案(見圖5中的A、B、C和D),單側選擇2個搭扣作為最終方案。根據搭扣分布,上部和下部各選擇1個搭扣,最終選擇表1中的4種方案進行后端板搭扣評估。在有限元模型設置過程中,選擇的2個搭扣應扣上后端板,另2個搭扣應處于放開狀態,圖5即為方案4所示模型,即搭扣B和C扣上后端板,搭扣A和D放開。在有限元模型計算設置時,扣緊的搭扣與后端板需要設置接觸及相關的接觸控制參數。

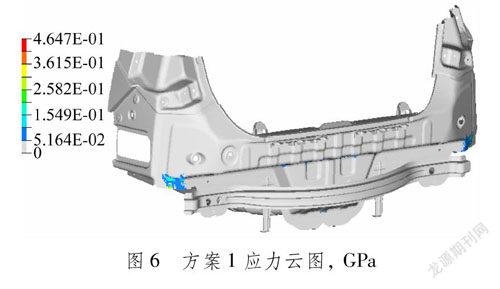

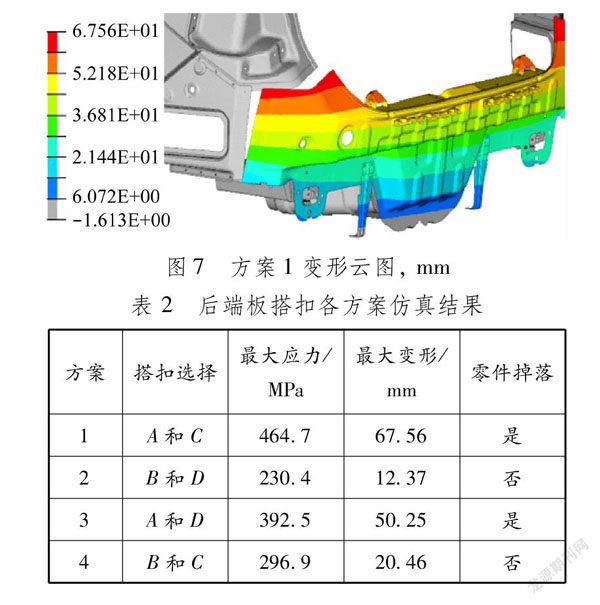

5仿真結果及分析根據上述方案,對后端板預裝有限元模型分別進行處理,并根據該產品制造工廠的運輸條件進行邊界條件的輸入,最后輸入LS-DYNA軟件進行仿真計算,得出仿真結果。在HyperView中打開d3plot文件,可提取出仿真結果,如零件的應力云圖、變形云圖等。本文以方案1為例,對其仿真結果進行分析。方案1的應力云圖見圖6,可知搭扣A處零件的最大應力已達到464.7 MPa,已超出材料的屈服極限340 MPa。方案1的變形云圖見圖7,可知后端的最大變形量達到67.56 mm,且搭扣已與后端板脫離。因此,根據零件的應力及變形狀態可知,后端板在搭扣預裝運輸時已掉落,不滿足制造要求。后端板搭扣各方案仿真結果見表2,可知:方案2和方案4滿足要要求,方案1和方案3不滿足要求。因此,為滿足制造要求必須選擇具有搭扣B的方案,搭扣C和D可二選一,不能選擇有搭扣A的方案。

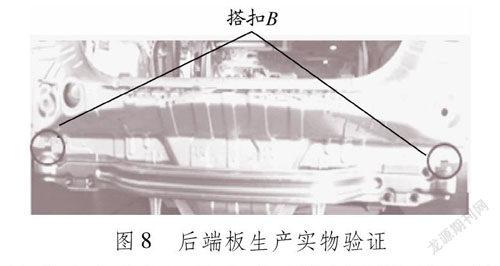

上部搭扣B對后端板的預裝效果更明顯,搭扣A雖然也在上部,但其處于斜面位置,與車身運輸方向存在角度,故對于后端板的固定作用并不明顯,這在后續的生產實物驗證中也得到驗證,見圖8。

綜合上述分析,通過對后端板預裝的有限元仿真,可指導搭扣位置和數量的設計。同時,該方法可通過改變搭扣的尺寸,評估不同尺寸狀態下的搭扣是否滿足預裝要求,實現指導搭扣尺寸設計的目的。

6結束語闡述車身零件預裝變形的有限元仿真方法和流程,在車身工藝同步工程階段應用有限元仿真技術,對后端板預裝搭扣進行虛擬評估,指導搭扣數量和布置設計,也可以指導搭扣尺寸的優化。通過在車身工藝同步工程階段對車身制造工況進行有限元虛擬評估,可以在產品開發早期發現和解決車身制造問題,提前識別制造質量風險,對于指導車身零件設計,縮短車身制造周期,降低車身制造成本具有重要意義。參考文獻:

[1]黨紅霞. 焊裝SE分析在同步工程中的應用[J]. 焊接技術, 2011, 40(4): 24-28. DOI: 10.13846/j.cnki.cn12-1070/tg.2011.04.004.

[2]羅仁平, 王燕, 趙金龍. 沖壓同步工程在汽車產品設計開發中的應用[J]. 汽車技術, 2014(7): 5-7.

[3]黃智. 汽車白車身制造工藝同步工程淺析[J]. 汽車工藝與材料, 2018(9): 49-54. DOI: 10.19710/J.cnki.1003-8817.20180139.

[4]李欣, 鄔波, 易煒. 汽車涂裝同步工程概述[J]. 電鍍與涂飾, 2019, 38(15): 812-816. DOI: 10.19289/j.1004-227x.2019.15.010.

[5]李成瑤. 同步工程之總裝工藝應用[J]. 工業技術, 2018(4): 75-76. DOI: 10.13612/j.cnki.cntp.2018.04.044.

[6]李黎. 同步工程在長安汽車開發中的運用[J]. 高科技與產業化, 2006(S2): 68-69.

[7]郭毅, 劉子建, 秦歡. 基于碰撞性能的車身剛度鏈設計方法[J]. 汽車工程, 2018, 40(12):1426-1434. DOI: 10.19562/j.chinasae.qcgc.2018.012.008.

[8]張立強. 基于正碰CAE分析的車身縱梁結構優化設計[J]. 計算機輔助工程, 2018, 27(3): 69-72. DOI: 10.13340/j.cae.2018.03.015.

[9]趙鴻鵠, 盧橋, 劉春雨, 等. 沖壓同步工程在某重型車項目的應用[J]. 鍛壓裝備與制造技術, 2019, 54(4): 77-82. DOI: 10.16316/j.issn.1672-0121.2019.04.018.

[10]呂金濤, 陳夢男, 李文碰, 等. 皮卡新車型涂裝同步工程(SE)分析方法研究[J]. 電鍍與涂飾, 2019, 38(12): 599-604. DOI: 10.19289/j.1004-227x.2019.12.007.

[11]陳丹丹, 鄧繼濤, 陳錫榮, 等. 有限元仿真技術在車身工藝同步工程中的應用[J]. 制造業自動化, 2017, 39(8): 69-73.

[12]趙偉鵬, 朱凱慶, 趙宇馳. 同步工程在自主汽車開發階段的應用[J]. 汽車實用技術, 2015(11): 144-146. DOI: 10.16638/j.cnki.1671-7988.2015.11.050.(編輯陳鋒杰)