大跨斜拉橋主梁現澆滿堂支架受力及變形研究*

鄭建新,于 哲,孫南昌,黃甘樂

(1.中交第二航務工程局有限公司,湖北 武漢 430040;2.長大橋梁建設施工技術交通行業重點實驗室,湖北 武漢 430040;3.交通運輸行業交通基礎設施智能制造技術研發中心,湖北 武漢 430040;4.中交公路長大橋建設國家工程研究中心有限公司,北京 100120;5.中交第二公路勘察設計研究院有限公司,湖北 武漢 430056)

0 引言

在支架法施工中,根據工程特點選用合理的支架形式[1],其中盤扣支架具有整體受力性能好、搭建速度快、外形規整有序等特點,在橋梁建設中大受青睞[2-3]。

然而,在大跨預應力混凝土斜拉橋施工中,預應力、斜拉索張拉等施工階段,主梁高程及平面變形較明顯[4-6]。施工過程中支架受力重分配、主梁與支架間的摩擦力傳遞機制直接關系結構安全性,既有規范和文獻鮮有對此類問題的說明或分析,對支架規模參數設計的認識還不夠充分[7-8]。本研究結合實際工程案例,探討支架受力及與主梁協調變形機制。

1 工程概況

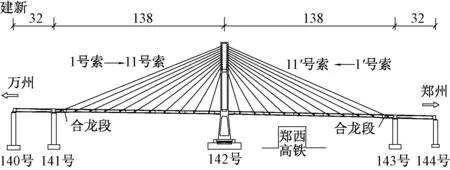

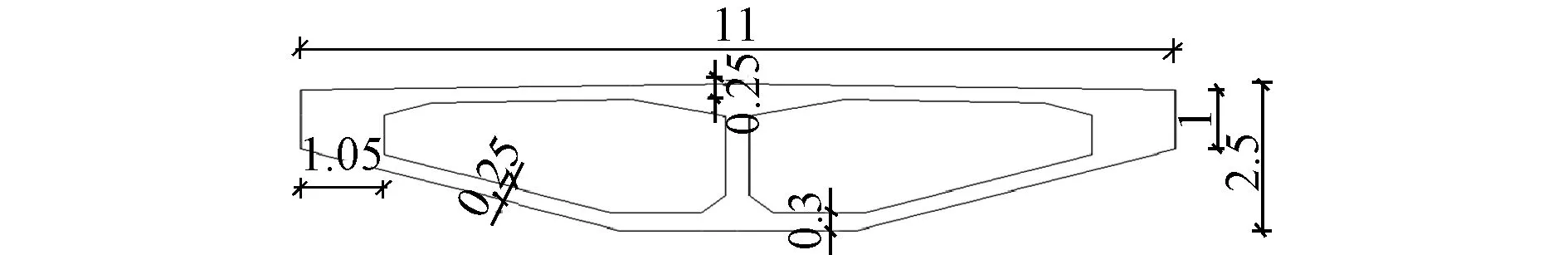

鄭萬高速鐵路上跨鄭西高速鐵路,夾角17°,采用(32+138+138+32)m獨塔斜拉橋上跨通過。該橋平面位于R=1 400m的曲線上,縱坡2.906 2%,如圖1所示。為避免曲線引起的橋面加寬,主梁采用曲梁形式,為單箱雙室預應力混凝土箱形截面,橋面寬11m,梁高2.5m,主梁典型橫截面幾何尺寸如圖2所示。橋址地表為第四系沖洪積地層所覆蓋,巖性良好,無不良地質。

圖1 橋型布置(單位:m)

圖2 主梁典型橫截面(單位:m)

2 滿堂支架設計及有限元分析

2.1 滿堂支架設計

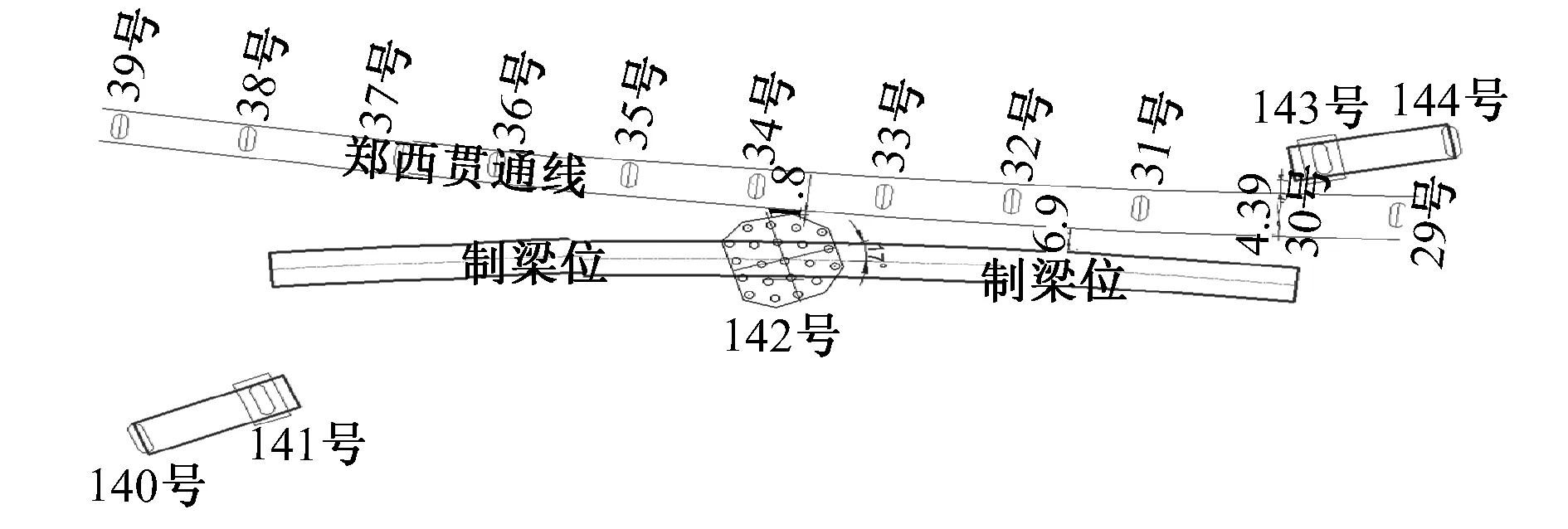

為降低對下行運營線的干擾,主梁采用在制梁位支架現澆,主塔采用爬模施工,待2~11號斜拉索安裝完畢,除塔區梁段外,主梁其余部位脫空后,轉體至設計位置。本橋與下行鐵路線的位置關系如圖3所示。

圖3 斜拉橋與鄭西高速鐵路平面位置(單位:m)

在主梁支架設計中有3種形式可選,即少鋼管支架、盤扣式滿堂支架、少鋼管支架與滿堂支架組合形式。其方案對比如表1所示,經過方案比選,選擇方案2的支架結構形式。

表1 支架結構方案比選

為確保臨近營業線施工安全,經過對比分析,主墩兩側各8m段主梁采用三角撐形式托架施工,其余位置采用盤扣式滿堂支架施工,如圖4所示。

圖4 主梁滿堂支架施工

支架高21~27m,橫橋向寬13.8m,立桿為φ60×3.2鋼管,材質Q345A;橫桿為φ48×2.5鋼管,材質Q345B;斜桿為φ48×2.5鋼管,材質為Q235。

立桿底板范圍內橫距1.2,0.6m(隔板范圍),懸挑翼緣范圍橫距1.2,0.9m,縱距1.2m,步距均為1m。底板范圍頂托上方按支架間距布置橫向I14,懸挑翼緣范圍頂托上方按支架間距設置縱向分配梁I14,分配梁上縱橋向布設10cm×10cm方木,上鋪15mm厚箱梁底模竹膠板。支架結構材料均為Q345A鋼材。

2.2 有限元模擬及分析

支架設計時,首先建立全橋施工階段有限元分析模型(見圖5),采用只受壓彈性連接模擬支架豎向支承,橫向1排立桿總剛度為52 000kN/m。根據各施工階段的計算結果,可得到當前工況下立桿軸力及立桿處的主梁變形。

圖5 全橋有限元分析模型

整體分析表明,預應力施加及斜拉索張拉階段,支架存在受力重分配現象,4號斜拉索一次張拉階段,支架出現最不利工況,軸力最大桿件為主梁懸臂前端處的前2排立桿,其中第1排軸力相較于主梁澆筑完成時增加147%。在此基礎上,考慮溫度影響,立桿軸力增大23.5%~25%,結果如表2所示。

表2 關鍵工況受力、變形值

建立支架有限元分析模型,將全橋分析中得到的立桿軸力施加于支架頂端。關于支架與主梁接觸間的變形協調性,筆者做了大量調研分析,其中英國工業標準BS 5975∶2008與A1∶2011《臨時工程項目和支架允許應力設計實施規程》建議按支撐體系之間相對滑動考慮,摩擦力取多層摩擦效應最小值。

國內現有規范和文獻中鮮有支架與主梁接觸間相對變形的說明,而此變形對支架受力不利,基于施工安全考慮,本項目滿堂支架設計時借鑒英國工業標準相關建議,通過對支架頂部施加最大靜摩擦力來模擬支架與主梁的變形協調性,主梁與支架間的傳力層從上到下依次為主梁、竹膠板、方木、工字鋼、盤扣支架等。其中,混凝土與竹膠板按未脫模考慮,不考慮兩者的摩擦力與相對滑移;竹膠板與方木間最大靜摩擦系數μ取0.2;方木和工字鋼間最大靜摩擦系數μ取0.3;工字鋼與盤扣頂托最大靜摩擦系數μ取0.2。

在本計算中,摩擦系數取多層之間的最小值0.2。

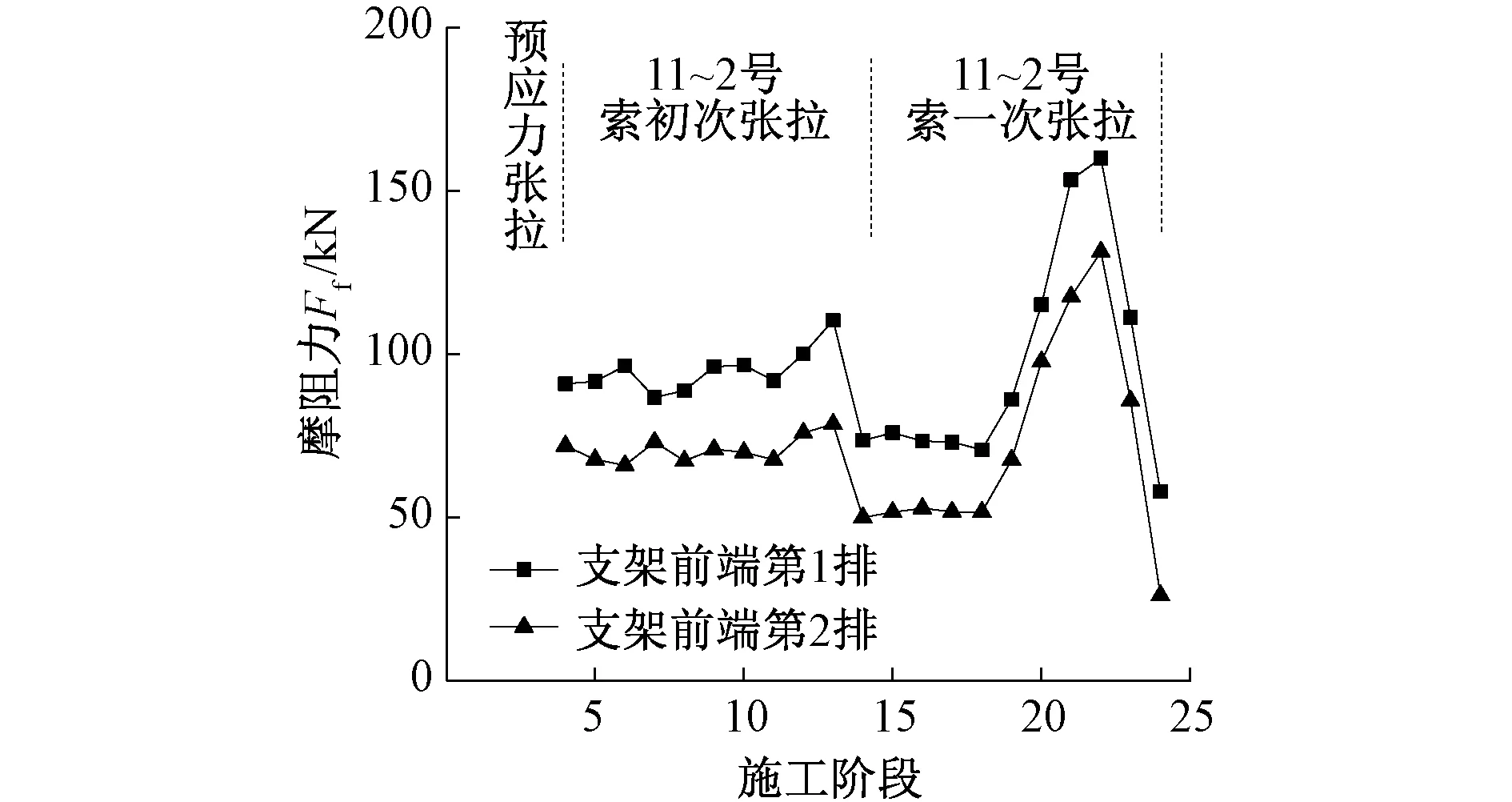

最不利組合工況下,立桿最大綜合應力276MPa 圖6 最不利工況基本組合下支架應力(單位:MPa) 為驗證及分析主梁與支架間的變形協調性,在立桿頂端設置反光貼測點,同時在立桿對應的主梁截面中心線處設置變形測點(見圖7),全橋共58個測試斷面,每完成1個施工工況,進行主梁和支架測點通測。 圖7 滿堂支架變形測點 以最不利工況4號索一次張拉完成為例,支架變形監測結果顯示,主梁前端縱向變形實測值33.7mm,與整體模型計算結果吻合,支架前端變形實測值29.0mm,表明主梁、支架間相對變形接近5mm。根據理論分析與現場實測,在預應力張拉階段,主梁與支架間便開始產生相對滑移(見圖8,9)。 圖8 主梁縱向變形實測值、理論值對比曲線 圖9 主梁、支架縱向變形實測值對比曲線 為分析支架立桿軸力隨施工階段變化情況,在受力不利的前端第1,2排立桿上安裝應力測點(見圖10),經數據采集、傳輸和分析,監控平臺實時展示立桿受力情況。 圖10 滿堂支架應力測點 由支架實測應力可得到立桿軸力,主梁預應力張拉至斜拉索張拉各階段,支架前端前2排的支架軸力變化如圖11所示。在11號至4號索初張階段,前2排立桿軸力較穩定,在11號索一次張拉時,立桿軸力迅速減小,7號索一次張拉時,軸力開始增大,直至4號索一次張拉時達到最大值。 圖11 各施工階段支架軸力結果(單位:kN) 為了分析主梁與支架二者層間的等效摩擦系數μ,可依據支架頂端縱向變形的實測值,通過有限元模型分析,得出滿堂支架在相應工況下的頂端水平力,即為此工況下支架前端承受的摩阻力Ff,如圖12所示。 圖12 各施工階段支架順橋向摩阻力(單位:kN) 由實測該工況下立桿軸力FN,即主梁傳遞的豎向力,便可獲取主梁與支架間多層接觸的摩擦系數μ,即 由該方法得到的各施工階段摩擦系數結果如圖13所示。 圖13 各施工階段摩擦系數 可看出,支架前端第1,2排處摩擦系數在0.21~0.245,接近支架與主梁多層接觸間的最小值。 除自重外,預應力束張拉、斜拉索安裝及環境溫度影響下,主梁形變會導致支架受力重分配,主梁與主梁下方支撐體系間產生多層摩擦效應,通常,支架設計與全橋有限元計算分離,因而易忽視不利受力工況。 主梁與支架間存在混凝土、竹膠板、方木與工字鋼間多層接觸,如按支架頂部隨主梁整體移動,則對支架設計要求較高。而考慮主梁與支架間相對滑動,則較接近實際狀態,其關鍵在于如何確定多層接觸面引起的摩擦效應,本文對這一問題進行了系統研究。 通過對鄭萬高速鐵路大跨斜拉橋主梁現澆滿堂支架受力及變形研究,結合理論分析、現場測試與反演,表明: 1)主梁在施工階段及環境等影響下,其形變會導致支架受力重分配,支架設計需與全橋有限元分析結合,充分考慮支架受力的不利工況。 2)主梁與支架間為多層接觸,支架設計時需考慮支撐體系間的多層摩擦效應,該摩擦系數可取多層間的最小值。 3)現場施工過程中,需結合理論分析,通過結構變形監測和對支架關鍵部位受力實時監控,建立預警機制。

3 滿堂支架受力及變形協調研究

3.1 變形監測與分析

3.2 支架受力監測與分析

3.3 摩擦系數反演分析

3.4 探討

4 結語