大跨寬幅鋼箱梁斜拉橋上部結構施工關鍵技術*

鄭建新,于 哲,黃甘樂

(1.中交第二航務工程局有限公司,湖北 武漢 430040;2.長大橋梁建設施工技術交通行業重點實驗室,湖北 武漢 430040;3.中交第二公路勘察設計研究院有限公司,湖北 武漢 430056)

1 工程概況

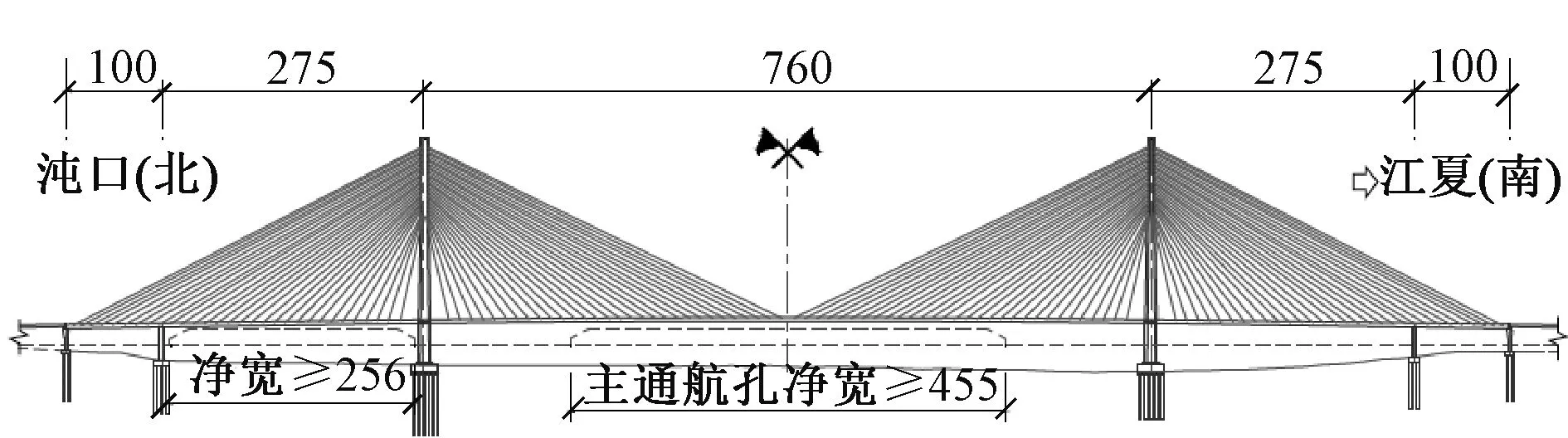

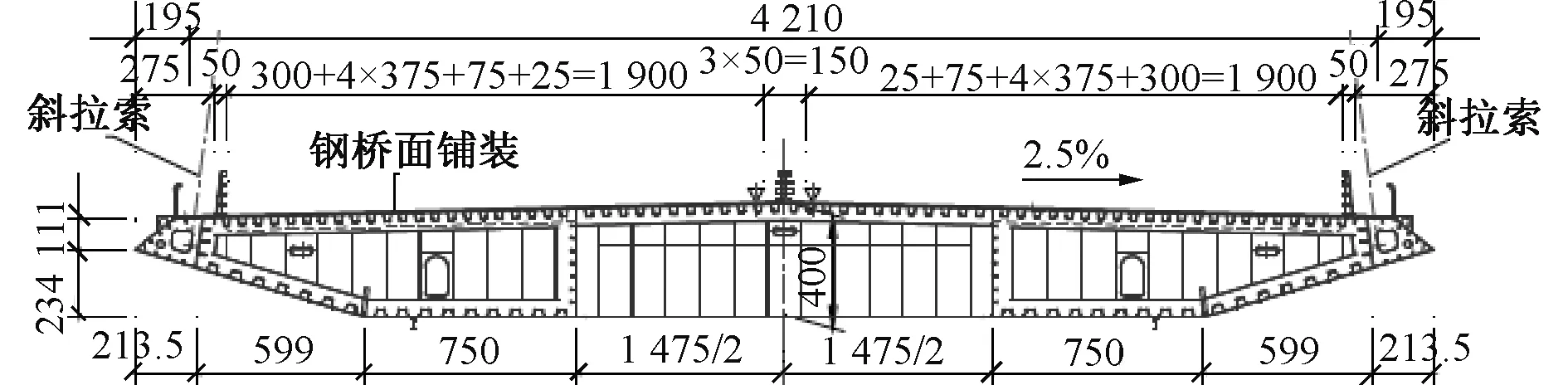

武漢沌口長江大橋為(100+275+760+275+100)m雙塔雙索面斜拉橋。鉆石型索塔高233.7m。主梁為PK斷面鋼箱梁,寬46m,橋面中心梁高4m,主梁共127個節段,標準節段長12m。全橋共設置30組平行鋼絲斜拉索。橋型布置如圖1所示,主梁橫斷面如圖2所示。

圖1 武漢沌口長江大橋橋型布置(單位:m)

圖2 主梁標準橫斷面(單位:cm)

該橋主梁鋼箱梁塔區5個節段、過渡墩及輔助墩頂各1個節段采用大型起重船吊裝,其余鋼主梁節段均采用橋面吊機懸臂對稱安裝,中跨合龍段采用南側起吊、北側頂推輔助合龍施工。

2 施工技術創新與應用

2.1 大跨鋼箱梁斜拉橋節段快速安裝技術

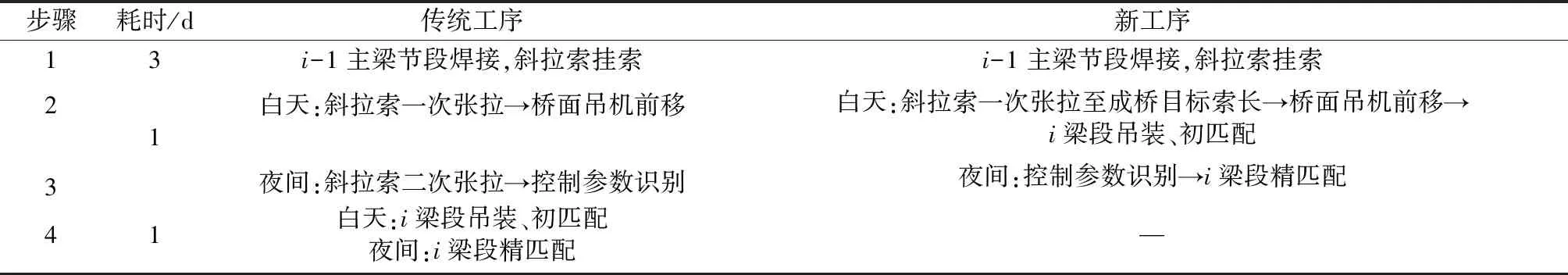

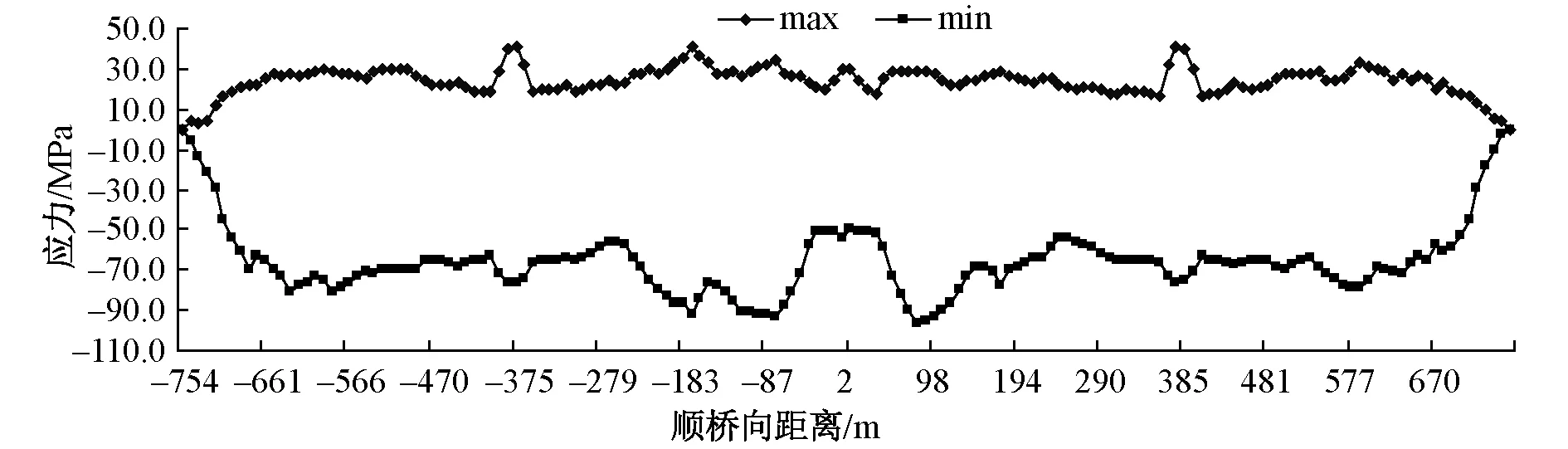

目前,斜拉橋上部結構安裝施工中,斜拉索通常采用不少于2次張拉工藝。由于鋼材的允許應力較大,相關研究表明,鋼主梁斜拉橋施工過程中,主梁的受力基本不會超出材料容許范圍。為充分利用材料的力學特性,在滿足結構受力安全性的基礎上,制造過程中精確獲取構件無應力尺寸,斜拉索施工時一次張拉至標記的成橋目標索長,之后,同步進行當前節段的控制參數識別與下一節段的精匹配。相較于傳統的鋼主梁安裝工藝流程,節段施工步驟得到簡化。傳統工序和新工序節段安裝工藝流程對比如表1所示,新工序施工期主梁應力包絡圖如圖3所示。

表1 節段安裝工藝流程對比

圖3 新工序施工過程中鋼主梁應力包絡圖

節段安裝新工序成功應用于沌口長江大橋,施工期鋼主梁應力均在100MPa內,單個標準節段安裝時間為4d,優于傳統工藝(5d),且優化后的工藝只需在控制參數識別與梁段精匹配時進行線形和索力的精確測量,既滿足了施工安全及控制精度要求,又減少了過程中測試工作量。

2.2 基于傾角傳感測量的智能化梁段匹配控制系統

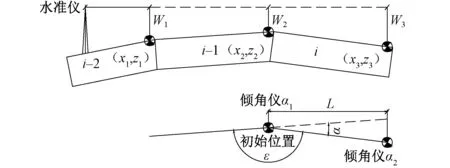

梁段匹配效率影響節段快速安裝技術的實施,匹配精度決定梁段間無應力狀態關系的實現、匹配口連接斷面環縫質量,影響使用過程中的疲勞性能。傳統的鋼梁匹配安裝主要是通過水準儀測量相鄰3個梁段控制點坐標(x1,z1),(x2,z2),(x3,z3),或相對高差W1,W2,W3,數據反饋到現場監控人員,進行分析后提出梁段高程調整措施,之后橋面吊機工作人員根據指令操控調整,從而完成梁段匹配安裝(見圖4)。大跨結構響應敏感,寬幅構造橫向變形差異大,傳統幾何測量匹配方法受環境影響大、效率低。

圖4 梁段匹配示意

根據幾何控制法原理,相鄰梁段控制點連線間夾角ε在工廠制造過程中即已確定,現場安裝以還原該角度為控制目標。

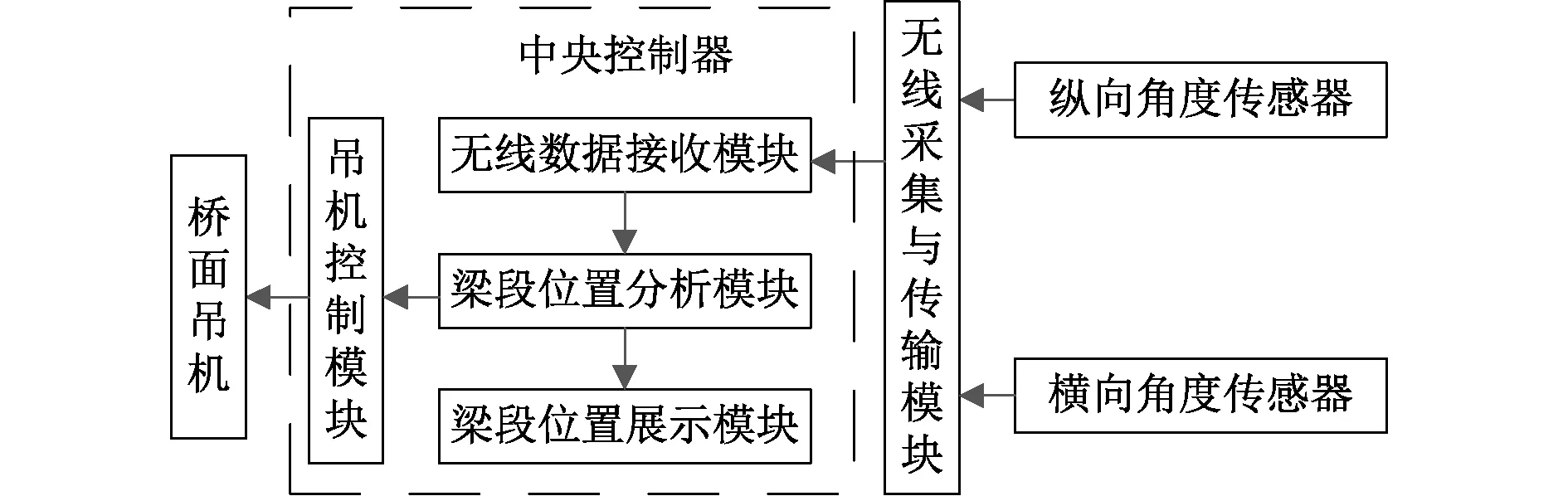

為此,研制了基于高精度傾角儀傳感器測量的梁段匹配控制技術。將初始值為0的2臺傾角儀傳感器安裝在已安裝梁段前端,得到角度α1,待安裝梁段精匹配前,將其中一臺傾角儀移動至待安裝梁段前端,得到角度α2。α為傾角儀傳感器采集的相鄰梁段間夾角數據,α=α1-α2=180°-ε;L為傾角儀傳感器與初始位置距離;Δh=L·sinα為傾角傳感器安裝點相對于已安裝梁段的相對高程;Δh≤2mm為控制目標狀態。

通過角度傳感器自動采集待匹配梁段橫向撓曲角度及其與已完成梁段間夾角,無線傳輸至中央控制器,進行實時分析、自動反饋調整,如圖5所示。

圖5 匹配控制

智能匹配系統的控制精度達到2mm以內,高于傳統6mm控制精度,且匹配用時<0.5h,明顯優于人工測量匹配用時(4h)。

2.3 基于三維激光的自動測控技術

目前中跨合龍段下料前的合龍口形態識別主要采用全站儀或鋼卷尺測量,寬幅鋼箱梁變形導致截面形態復雜,采用傳統方式進行合龍口形態識別存在測點數少、可靠性難以保證、測量風險大等問題。為此,開發了基于三維激光的自動測控技術。合龍口兩側梁段在工廠制造完成后,在前端待測量斷面按1m等間距焊接測點標靶,合龍口連續觀測時,采用布置在懸臂前端的三維激光掃描儀對標靶進行自動追蹤掃描,獲取標靶中心三維坐標,由測點坐標生成合龍口形態三維圖,實現了寬幅鋼主梁合龍口斷面形態參數的精準識別。三維激光測控技術應用如圖6所示。

圖6 三維激光測控技術應用

基于三維激光掃描儀的自動測控技術提高了合龍段下料精度,有效控制合龍口環縫寬度在8~10mm,實現了合龍口姿態的連續自動化觀測,替代了傳統的人工測量。

2.4 基于幾何控制法的橋梁全壽命安全監測技術

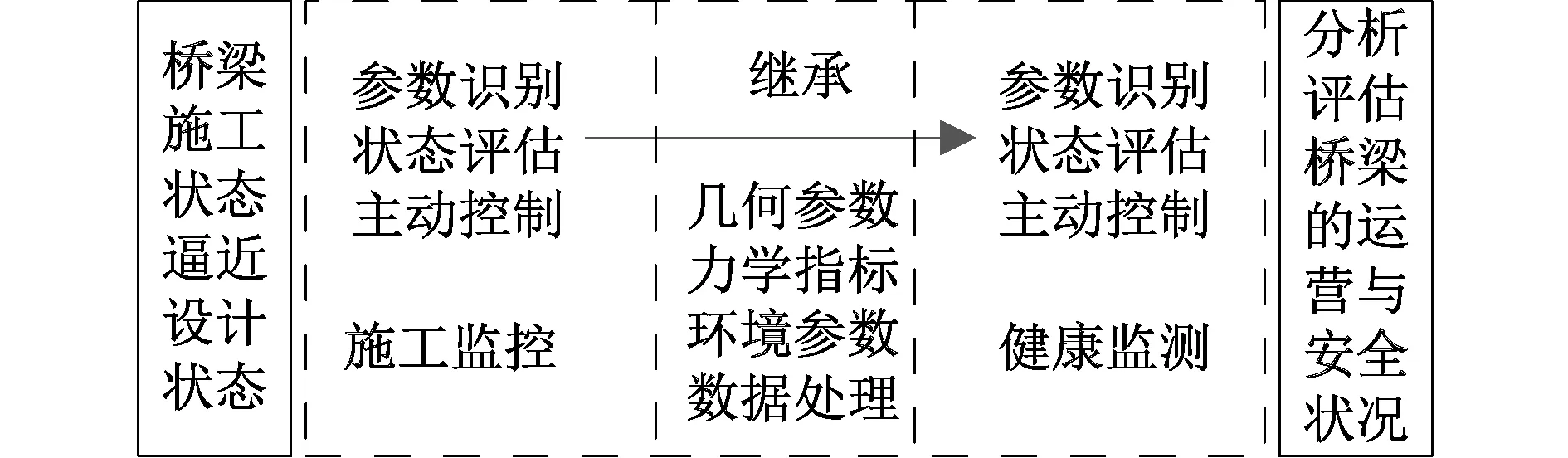

目前國內外橋梁施工期與運營期的監測存在兩階段間橋梁狀態信息繼承性不強,運營期結構真實狀態識別難度大的問題。為此,將幾何控制法由施工期延伸至運營過程,研發了橋梁全壽命安全監測技術。

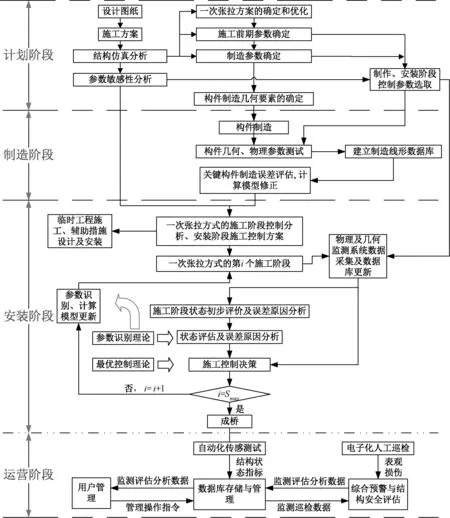

幾何控制的理論基礎為:幾何體系一定的彈性結構的內力和變形狀態僅取決于其所受的作用體系,與構件安裝、荷載施加、體系轉換無關。基于該理論,研發了集制造、安裝、運營全生命周期于一體的控制技術。施工期鋼箱梁、斜拉索等構件按無應力尺寸制造、安裝,并進行參數識別與調整、線形及內力狀態監測與控制,可精確實現成橋目標狀態。基于成橋結構精確參數及線形與內力狀態的繼承,運營期可準確識別結構真實狀態,主動養護,必要時實現構件按無應力構形更換。橋梁施工和運營期監測的繼承與融合如圖7所示,全壽命安全監控系統實施流程如圖8所示。

圖7 施工和運營期監測繼承與融合

圖8 橋梁全壽命安全監控體系

2.5 橋梁安全監控平臺

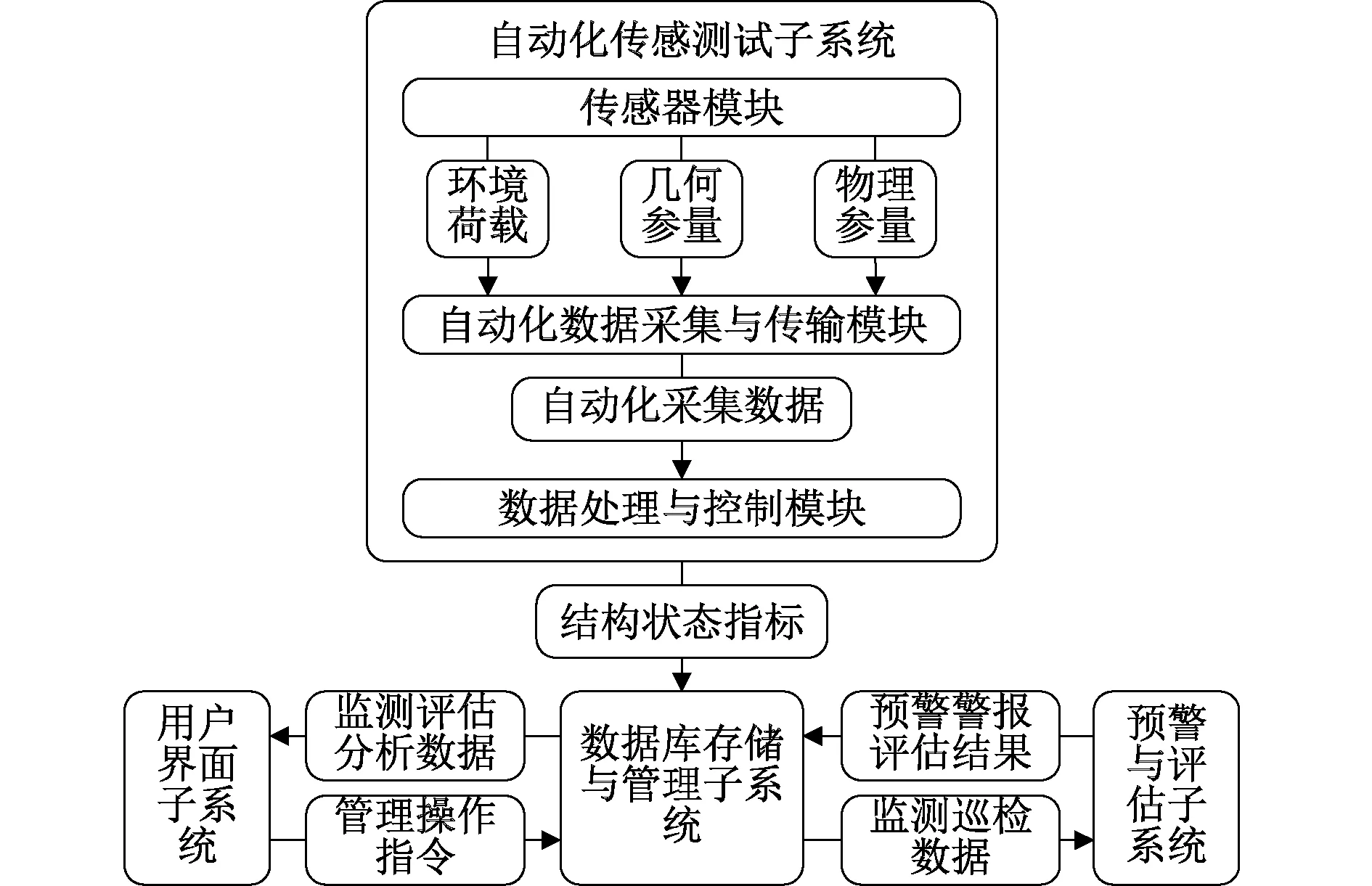

針對目前普遍存在的橋梁施工監控與運營監測分離現狀,將施工期和運營期監測的硬件、軟件、傳輸及數據處理等進行融合,開發了施工和運營期全過程安全監控平臺。該平臺由自動化傳感測試(傳感器、自動化數據采集與傳輸、數據處理與控制等模塊)、數據庫存儲與管理、結構預警與安全評估、用戶界面4個子系統構成(見圖9)。

圖9 平臺總體構成

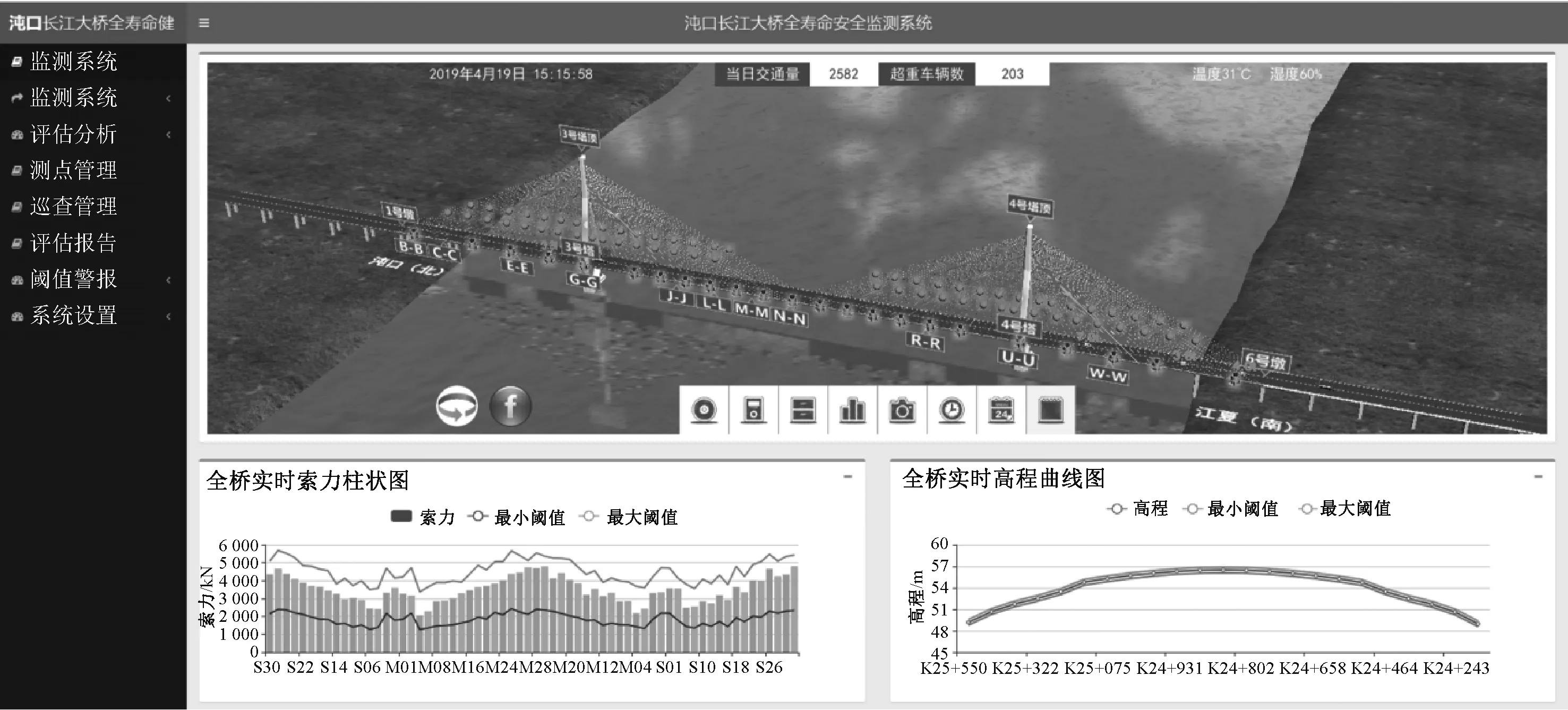

結構工廠制造階段無應力狀態下完成監測硬件設備的安裝,并開始各類幾何及物理參數的采集,同時采用先進網絡技術及配套技術支撐系統,如計算分析系統、關鍵構件制造數字化控制、參數識別及模型修正、全過程實時動態監測、結構狀態評估,從而實現橋梁從施工到運維全生命周期的監控(見圖10)。

圖10 橋梁安全監控平臺

3 結語

1)充分利用材料特性,優化了上部結構安裝工藝,斜拉索一次張拉至成橋目標索長,并將監控參數識別與梁段精匹配合并進行,縮短了節段安裝周期和減少了控制工作量。

2)研發了基于傾角傳感測量的智能化梁段匹配安裝控制技術,提高了梁段的匹配工效與精度。

3)采用三維激光測控技術,提出了合龍口形態參數的精準識別技術與方法。

4)研發了基于幾何控制法的橋梁施工期與運營期全過程安全監控技術和平臺,實現了全壽命監控。