跨越既有鐵路門式墩鋼蓋梁轉(zhuǎn)體施工技術(shù)*

戶東陽,盧三平,曾 敏,蘇 波

(中鐵二院昆明勘察設(shè)計研究院有限責(zé)任公司,云南 昆明 650200)

0 引言

近年來,我國鐵路交通發(fā)展尤為突出,新建鐵路與既有繁忙鐵路干線立體交叉情況越來越多。隨著運(yùn)營單位對既有線路運(yùn)營安全要求的日益提高,如何減少新建跨線橋梁結(jié)構(gòu)物對既有鐵路的運(yùn)營干擾成為鐵路橋梁設(shè)計的研究重點,也是施工方案能否獲得運(yùn)營部門批準(zhǔn)的關(guān)鍵。

新建鐵路以橋梁結(jié)構(gòu)形式跨越既有鐵路線時,若斜跨角度較小,為避免橋墩侵占既有鐵路線,一般采用門式墩支承橋梁上部結(jié)構(gòu)[1-4]。當(dāng)前,門式墩鋼蓋梁施工通常設(shè)計為直接吊裝法和梁體平推法[5-6],這兩種方法分別適用于鋼蓋梁自重較小、跨度較小情況。若鋼蓋梁自重較大,吊裝法受限于吊重而無法安裝。平推法需搭建臨時墩和滑道,若鋼蓋梁跨度較大,且受既有線路限制,無法搭建臨時墩,故平推法不適用于跨越鐵路的大跨度鋼蓋梁施工。因此,轉(zhuǎn)體法[7-9]成為解決此類問題的關(guān)鍵技術(shù)。

1 應(yīng)用實例

1.1 工程概況

羅榮莊左聯(lián)絡(luò)線單線特大橋為無砟軌道,設(shè)計速度目標(biāo)值為80km/h。新建鐵路采用橋梁結(jié)構(gòu)形式跨越既有長昆高速鐵路,夾角20°,在與既有鐵路交叉處采用門式墩鋼蓋梁支承上部結(jié)構(gòu)簡支梁方案,交叉處的門式墩分別為7號墩和8號墩。由于篇幅限制,本文僅以8號墩為例。

1.2 結(jié)構(gòu)構(gòu)造

門式墩鋼蓋梁跨度為32m,混凝土墩柱高度分別為10.2,7.7m。混凝土墩身采用C40混凝土。門式墩鋼蓋梁兩端與混凝土墩柱采用插入式連接,將預(yù)制的鋼柱插入混凝土柱中5m,屬鋼-混凝土柱組合結(jié)構(gòu)。鋼蓋梁為鋼箱結(jié)構(gòu),材質(zhì)為Q345qD鋼材,寬3 000mm,蓋梁高2 800mm。頂、底板厚20mm,腹板厚20mm,頂、底板設(shè)置4道200mm×20mm縱向加勁肋,每個腹板設(shè)置2道200mm×20mm縱向加勁肋。帽梁箱內(nèi)設(shè)置一定橫隔板,其間距≤2 500mm,支座處橫隔板厚16mm,其他厚12mm,橫隔板開孔并鑲邊處理。鋼柱截面為箱形,橫截面外輪廓尺寸為2 600mm×3 000mm(橫橋向×順橋向),順橋向板設(shè)置4道120mm×12mm縱向加勁肋,橫橋向板設(shè)置3道120mm×12mm縱向加勁肋。

1.3 施工方法比選

羅榮莊左聯(lián)絡(luò)線單線特大橋門式墩鋼蓋梁自重大、跨度大,吊裝法和平推法都不適用,因此,此類門式墩只能采用轉(zhuǎn)體施工法進(jìn)行安裝。為保證既有鐵路運(yùn)營安全,需先施工門式墩的墩柱和球鉸,再安裝鋼蓋梁并采用轉(zhuǎn)體施工方法跨越既有高速鐵路。

傳統(tǒng)的轉(zhuǎn)體施工方法采用轉(zhuǎn)體球鉸、滑道、撐腳等裝置實現(xiàn)鋼蓋梁轉(zhuǎn)體施工[8-9]。轉(zhuǎn)體球鉸是轉(zhuǎn)體裝置的核心,由上球鉸、下球鉸、定位銷軸及安裝骨架等組成。上、下球鉸分別為凹凸相配的球面結(jié)構(gòu),在兩球面之間設(shè)有承壓四氟滑板,可實現(xiàn)上、下球鉸相對轉(zhuǎn)動。在安裝轉(zhuǎn)體球鉸時,上球鉸與上承臺澆筑在一起,下球鉸與下承臺澆筑在一起。滑道、撐腳在安裝時分別與下承臺、上承臺澆筑在一起,它們在轉(zhuǎn)體裝置中起支承及防傾覆作用。因此,在傳統(tǒng)轉(zhuǎn)體裝置安裝過程中,下承臺需兩次澆筑:第1次澆筑到下球鉸安裝骨架及滑道骨架以下位置,下球鉸骨架及滑道骨架定位完成;第2次在安裝下球鉸及滑道后再澆筑下承臺[8]。此外,下球鉸及滑道安裝完畢后,需安裝上球鉸及撐腳等構(gòu)件,整個安裝過程繁瑣,耗時較長,施工工藝復(fù)雜。

由于羅榮莊左聯(lián)絡(luò)線單線特大橋門式墩結(jié)構(gòu)臨近既有鐵路線,且承臺和橋墩結(jié)構(gòu)尺寸限制,所以需優(yōu)化轉(zhuǎn)體裝置結(jié)構(gòu)設(shè)計及安裝方法,以保證轉(zhuǎn)體施工過程安全、便利。

2 改進(jìn)的轉(zhuǎn)體裝置

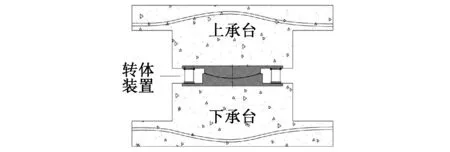

為滿足羅榮莊左聯(lián)絡(luò)線單線特大橋門式墩鋼蓋梁轉(zhuǎn)體施工需求,本文提出一種改進(jìn)的轉(zhuǎn)體裝置及其安裝方法。改進(jìn)后的球鉸裝置安裝與安裝普通球型支座一致,簡化了傳統(tǒng)轉(zhuǎn)體裝置的安裝方式,其安裝位置如圖1所示。

圖1 改進(jìn)轉(zhuǎn)體裝置的安裝位置

如圖2所示,該轉(zhuǎn)體裝置將轉(zhuǎn)體球鉸、撐腳、滑道集成一個整體:①上球鉸包括頂板和設(shè)于頂板下方的凸球面結(jié)構(gòu),頂板與若干撐腳栓接,這些撐腳環(huán)繞設(shè)置在凸球面結(jié)構(gòu)周圍;②下球鉸包括底板和設(shè)于底板上的凹球面結(jié)構(gòu),底板設(shè)有環(huán)形滑道,該滑道環(huán)繞于凹球面;③凸球面結(jié)構(gòu)的球面設(shè)有不銹鋼層,凹球面結(jié)構(gòu)的球面設(shè)有復(fù)層結(jié)構(gòu)非金屬滑板(填充聚四氟乙烯復(fù)合夾層滑板),凸球面結(jié)構(gòu)設(shè)于凹球面結(jié)構(gòu)上組成轉(zhuǎn)動摩擦副;④如圖2b所示,下球鉸上焊接有滑道不銹鋼,將聚四氟乙烯復(fù)合夾層放置在滑道不銹鋼上,最終在下球鉸上形成滑道,實現(xiàn)撐腳在滑道上的滑動;⑤如圖2c所示,上球鉸開有與上轉(zhuǎn)盤連接的錨栓孔,錨固系統(tǒng)(地腳螺栓、套筒、螺桿)通過上球鉸螺栓孔與上轉(zhuǎn)盤連接;⑥如圖2d所示,下球鉸開有與下承臺連接的錨栓孔,錨固系統(tǒng)(地腳螺栓、套筒、螺桿)通過下球鉸螺栓孔與下承臺連接。

圖2 改進(jìn)轉(zhuǎn)體裝置的結(jié)構(gòu)構(gòu)造

常規(guī)轉(zhuǎn)體裝置安裝需3~4周,改進(jìn)后的轉(zhuǎn)體裝置只需1d即可完成,這大大縮短了工期。此外,改進(jìn)轉(zhuǎn)體裝置的施工一次安裝到位,無須二次澆筑,因此安裝精度準(zhǔn)確、質(zhì)量可靠,能實現(xiàn)跨鐵路線門式墩的轉(zhuǎn)體施工操作。

3 鋼蓋梁的轉(zhuǎn)體施工方法

憑借改進(jìn)的轉(zhuǎn)體裝置,羅榮莊左聯(lián)絡(luò)線單線特大橋門式墩鋼蓋梁轉(zhuǎn)體施工方法流程可分為以下重要步驟:①S1 先施工固定墩下的基礎(chǔ),然后在轉(zhuǎn)體墩基礎(chǔ)上預(yù)留的鑿口內(nèi)澆筑混凝土并安裝轉(zhuǎn)體裝置,安裝完畢后再澆筑上盤混凝土。②S2 使轉(zhuǎn)體墩的墩身縱向中心線平行于既有路線,定位墩身澆筑模板,澆筑轉(zhuǎn)體橋墩和固定墩的墩身混凝土,并在2根混凝土柱中分別預(yù)埋用于與兩側(cè)鋼柱栓接的連接鋼板及高強(qiáng)螺栓。③S3 向轉(zhuǎn)體墩內(nèi)吊裝預(yù)制的鋼柱,待鋼柱與轉(zhuǎn)體墩預(yù)埋的連接鋼板對齊后,擰緊高強(qiáng)螺栓,剛接鋼柱和轉(zhuǎn)體墩,定位墩身澆筑模板,然后在鋼柱內(nèi)外澆筑混凝土至設(shè)計標(biāo)高處;向固定墩內(nèi)吊裝預(yù)制鋼柱,待鋼柱與固定墩預(yù)埋的連接鋼板對齊后,擰緊高強(qiáng)螺栓,剛接鋼柱和固定墩,定位墩身澆筑模板,然后在鋼柱內(nèi)外澆筑混凝土至設(shè)計標(biāo)高處。④S4 在既有鐵路線一側(cè),向轉(zhuǎn)體橋墩左、右兩邊沿橋墩縱向中心線搭建滿堂支架,滿堂支架搭建長度由臨時鋼桁梁長度和帽梁長度決定。⑤S5 如圖3a所示,分別吊裝帽梁和臨時鋼桁梁至滿堂支架上,再將兩者精確對位栓接到鋼柱上;將連接鋼板分別設(shè)于帽梁與鋼柱相連處、鋼柱與臨時鋼桁梁相連處,并用高強(qiáng)螺栓固定;然后,在臨時鋼梁上部施加配重,保證帽梁和臨時鋼桁梁與鋼柱懸臂平衡。⑥S6 拆除滿堂支架;解除球鉸臨時鎖定,清除有礙平轉(zhuǎn)的障礙物;在風(fēng)速較小環(huán)境下進(jìn)行轉(zhuǎn)體操作,控制轉(zhuǎn)體速度;轉(zhuǎn)體基本到位時,對梁端位置及標(biāo)高進(jìn)行微調(diào),蓋梁及線形達(dá)到設(shè)計要求時固定上盤。⑦S7 采用高強(qiáng)螺栓將帽梁和固定墩的上部鋼柱進(jìn)行栓接固定。⑧S8 拆除臨時鋼桁梁及其載重(配重)。⑨S9 澆筑并封固轉(zhuǎn)盤混凝土,施工完成,如圖3b所示。

綜上可知,該施工方法在既有鐵路線一側(cè)采用滿堂支架和吊裝手段施工鋼蓋梁與臨時鋼結(jié)構(gòu),然后使用轉(zhuǎn)體施工技術(shù)安裝門式墩鋼蓋梁。該方法通過在臨時鋼桁梁上添加混凝土配重塊(見圖3b),保證鋼蓋梁結(jié)構(gòu)在轉(zhuǎn)體過程中始終處于懸臂平衡狀態(tài),使得整個施工過程不影響既有鐵路線運(yùn)營。

圖3 轉(zhuǎn)體施工示意

4 有限元仿真驗證

為了確保本施工方法可行,以羅榮莊左聯(lián)絡(luò)線單線特大橋門式墩為工程應(yīng)用實例,采用有限元方法驗證最不利工況下轉(zhuǎn)體裝置的可靠性,并對轉(zhuǎn)體混凝土封固完成后的門式墩進(jìn)行驗算。

4.1 改進(jìn)轉(zhuǎn)體裝置驗算

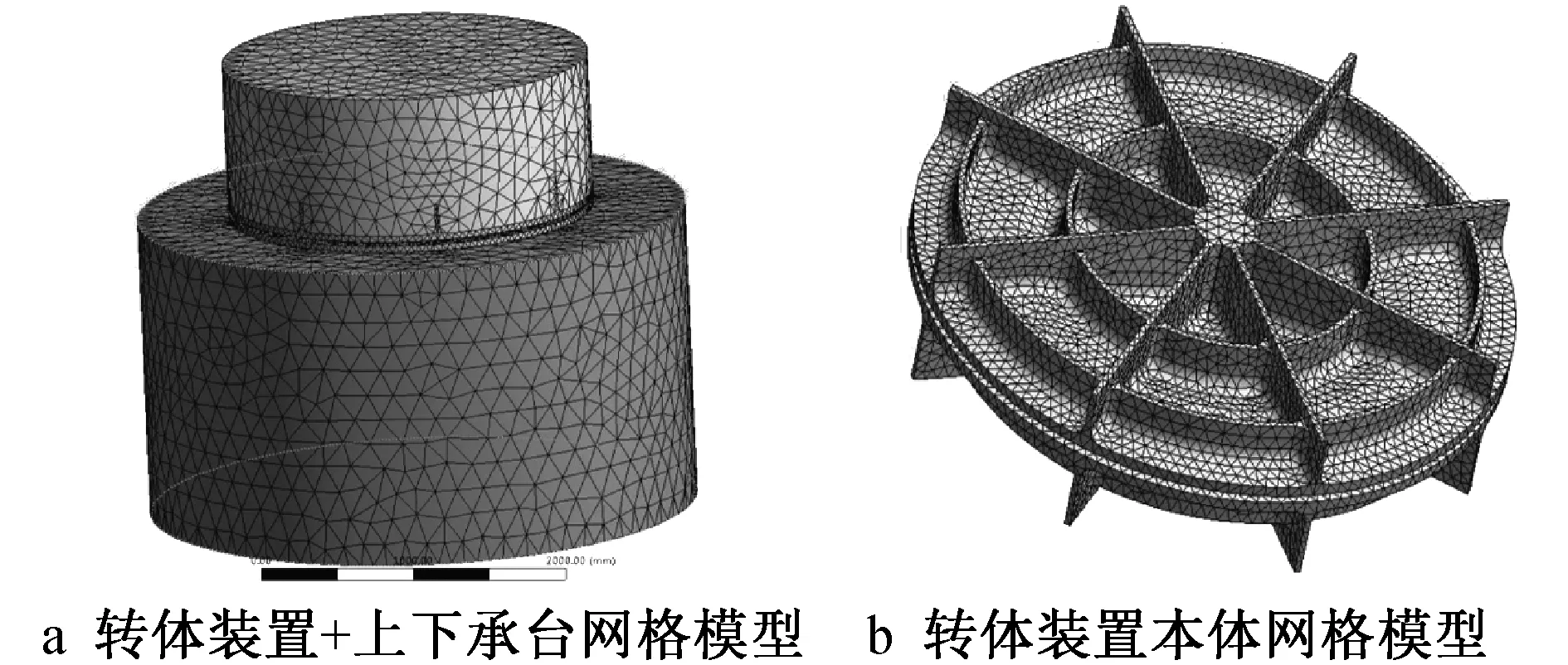

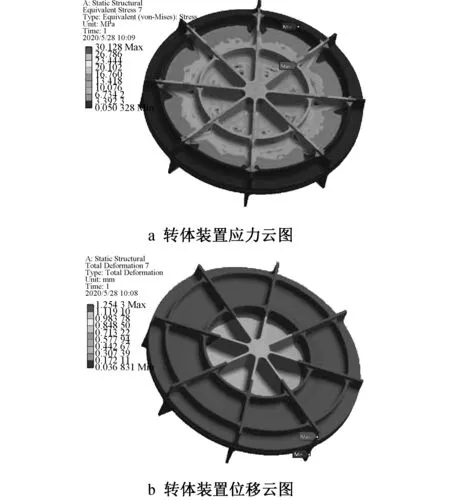

采用三維有限元軟件建立改進(jìn)轉(zhuǎn)體裝置的實體模型如圖4a所示,該實體模型通過六面體單元進(jìn)行網(wǎng)格劃分,上球鉸與上承臺、下球鉸與下承臺都分別采用綁定接觸。非金屬滑板與上球鉸凸球面采用摩擦接觸,摩擦系數(shù)取0.03;非金屬滑板與下球鉸凹球面采用綁定接觸。根據(jù)該轉(zhuǎn)體裝置(見圖2)在門式墩實際施工中的最不利工況,對下承臺底部施加固定約束,同時在上承臺處加載9 000kN豎向荷載。經(jīng)靜力分析后可得改進(jìn)轉(zhuǎn)體裝置模型的應(yīng)力云圖(見圖5a)和位移云圖(見圖5b)。轉(zhuǎn)體裝置最大應(yīng)力點位于上球鉸中環(huán)板與放射筋交叉處,最大應(yīng)力值為30.1MPa,遠(yuǎn)低于材料的設(shè)計容許應(yīng)力,整體應(yīng)力水平很小。球鉸最大位移發(fā)生在上球鉸的球面板外邊緣處,最大位移為1.25mm,其余部件變形均較小,球鉸整體剛度較好。由此可知,在該門式墩施工的最不利工況時,改進(jìn)的轉(zhuǎn)體裝置能滿足要求。

圖4 改進(jìn)轉(zhuǎn)體裝置的有限元模型

圖5 改進(jìn)轉(zhuǎn)體裝置模型的靜力分析結(jié)果

4.2 門式墩驗算

4.2.1設(shè)計荷載

1)恒載 結(jié)構(gòu)構(gòu)件自重按TB 10002—2017《鐵路橋涵設(shè)計規(guī)范》選用。鋼蓋梁上二期恒載包括線路設(shè)備、道砟、人行道支架、步板、電纜槽、擋砟塊、現(xiàn)澆橋面板、現(xiàn)澆擋砟墻及橫隔板濕接縫等自重,按135kN/m計。基礎(chǔ)不均勻沉降按相鄰墩臺均勻沉降量差Δ≤5mm。

2)活載 活載包括車輛荷載、離心力和搖擺力。列車豎向活載采用ZK活載。離心力按《鐵路橋涵設(shè)計規(guī)范》中第4.3.10條考慮。搖擺力取100kN,作用于支座中心。

3)附加力 附加力包括制動力或牽引力、風(fēng)荷載和溫度荷載。根據(jù)《鐵路橋涵設(shè)計規(guī)范》中第4.4.1條,制動力或牽引力按全聯(lián)連續(xù)梁滿載時列車豎向靜活載的10%計,當(dāng)與離心力或列車豎向動力作用同時計算時,制動力或牽引力按列車豎向靜活載的7%計。同樣依據(jù)《鐵路橋涵設(shè)計規(guī)范》中第4.4.1條規(guī)定考慮風(fēng)荷載作用。鋼結(jié)構(gòu)的系統(tǒng)溫差按±30℃考慮,混凝土的系統(tǒng)溫差按±25℃考慮;鋼結(jié)構(gòu)頂板及一側(cè)腹板的構(gòu)件溫差取15℃。

4)地震力 按GB 50111—2006《鐵路工程抗震設(shè)計規(guī)范》(2009年版)按反應(yīng)譜進(jìn)行計算。

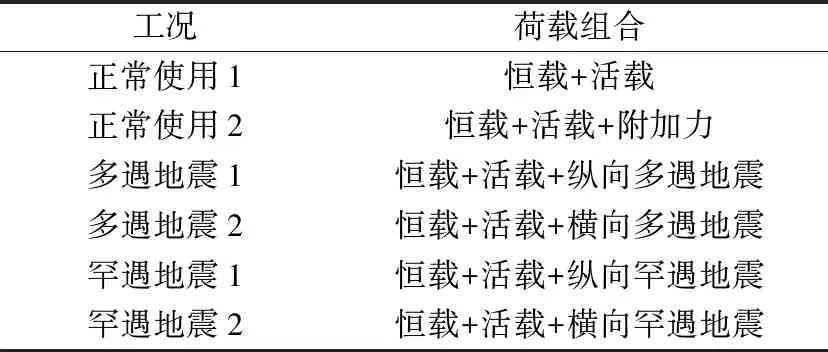

綜上所述,得到用于驗算門式墩結(jié)構(gòu)各工況的荷載組合,如表1所示。

表1 堆載選用材料

4.2.2有限元計算

采用MIDAS Civil軟件建立轉(zhuǎn)體混凝土封固完成后的門式墩鋼蓋梁有限元模型。如圖6所示,該模型共離散為39個單元和40個結(jié)點,梁柱剛接。該模型完全按TB 10091—2017《鐵路橋梁鋼結(jié)構(gòu)設(shè)計規(guī)范》進(jìn)行檢算。

圖6 門式墩鋼蓋梁有限元模型

1)鋼蓋梁變形 在“正常使用1”工況下,鋼蓋梁最大下?lián)蠟?.19cm,撓跨比為1/2 689,<1/1 000,因此滿足規(guī)范要求。

2)鋼蓋梁強(qiáng)度 在“正常使用2”工況下,鋼蓋梁最大拉應(yīng)力為86.7MPa,最大壓應(yīng)力為112.6MPa,最大剪應(yīng)力為69.0MPa,滿足規(guī)范要求;在“罕遇地震1”工況下,鋼蓋梁最大拉應(yīng)力為426.7MPa,最大壓應(yīng)力為78.3MPa,均≤490MPa,故滿足規(guī)范要求。

3)混凝土墩柱內(nèi)力 由于“主力”“主力+附加力”和“多遇地震”工況下混凝土墩柱彎矩較大,因此經(jīng)過配筋后計算結(jié)果如表2所示。因此,完工狀態(tài)時的門式墩鋼筋、混凝土應(yīng)力及裂縫均滿足規(guī)范要求。

表2 混凝土墩柱內(nèi)力計算結(jié)果

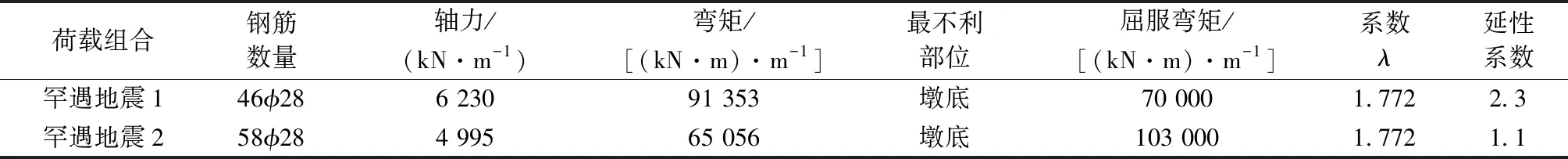

4)混凝土墩柱延性 門式墩的抗震能力尤為重要[10],“罕遇地震”工況下混凝土墩柱的延性計算結(jié)果如表3所示,延性系數(shù)<4.8,因此完工狀態(tài)時的門式墩延性滿足規(guī)范要求。

表3 混凝土墩柱延性計算結(jié)果

5 結(jié)語

1)為了解決跨鐵路線門式墩自重大不宜吊裝、跨度大不宜施工、易影響既有鐵路線正常運(yùn)營的施工難題,本文基于一種改進(jìn)的轉(zhuǎn)體裝置,提出詳盡的門式墩鋼蓋梁的轉(zhuǎn)體施工方法。該轉(zhuǎn)體裝置將轉(zhuǎn)體球鉸與撐腳、滑道等附屬裝置集成到一起,采用與支座相同的安裝方式,一次安裝到位無須二次澆筑,安裝簡便、質(zhì)量可靠,且能大大縮短工期。

2)通過采用有限元仿真計算,驗證了門式墩鋼蓋梁轉(zhuǎn)體施工的可靠性。

3)采用該轉(zhuǎn)體施工方法,成功避免了羅榮莊左聯(lián)絡(luò)線單線特大橋?qū)扔需F路線正常運(yùn)營的施工干擾。此實際工程應(yīng)用證明,該方法實現(xiàn)了采用大跨度門式墩鋼蓋梁小夾角跨越既有鐵路線的合理施工,避免對既有鐵路正常運(yùn)營的施工干擾,具有施工周期短、造價低、安全性高、實用性強(qiáng)等優(yōu)點,可為同類橋梁施工提供借鑒和參考。