馬來西亞登嘉樓開啟橋精密安裝控制技術*

吳慶超,吳 昊,潘孝金,徐 昌,陳 萬

(中國華西企業有限公司,廣東 深圳 518034)

1 工程概況

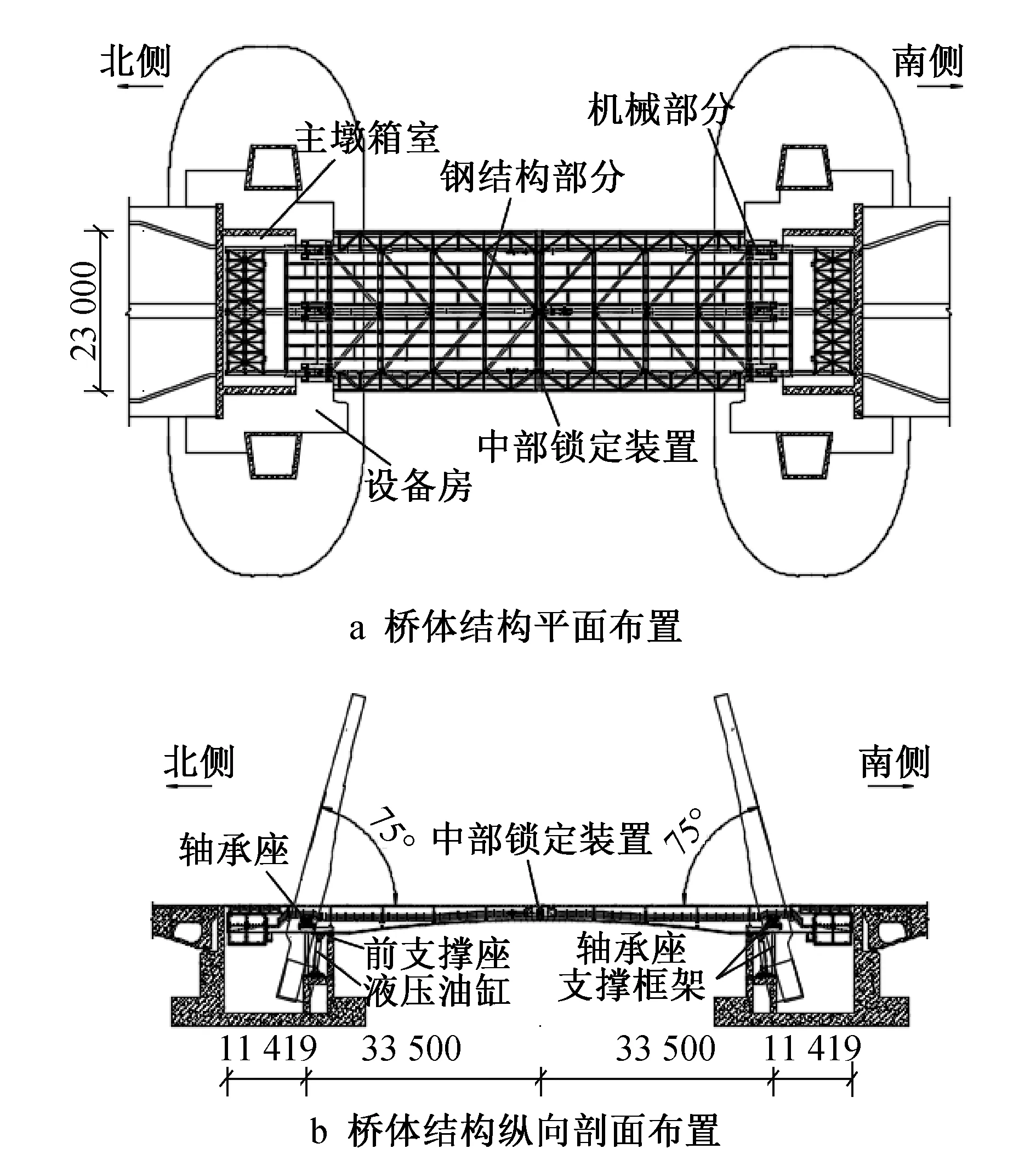

馬來西亞登嘉樓開啟橋位于馬來西亞瓜拉登嘉樓市中心入海口,為一座雙葉立轉式開啟橋,橋寬23m,轉動半徑33.5m,跨徑67m,開啟角度75°,雙葉懸臂橋體通過液壓油缸頂升橋體鋼結構主縱梁實現開啟,設計在33m/s以下風速進行單葉或雙葉開啟,開啟速度快速120s、慢速240s。主橋主要包括主橋結構、機械部分、軸承座支撐框架、主墩箱室及附屬結構。

主橋結構主要由3道主縱梁、6道主橫梁、后配重箱、縱橫次梁和輕質混凝土組合橋面板組成,機械部分主要包括軸承座、前支撐、液壓油缸及中部鎖定裝置,軸承座支撐框架主要包括與混凝土連接的框架柱、與軸承座連接的支座橫梁,主墩箱室主要包括承臺底板、引橋橋墩、3層地下室、主橋基礎,附屬結構主要包括橋面伸縮縫、走廊、護欄等(見圖1)。

圖1 開啟橋主體結構構造示意

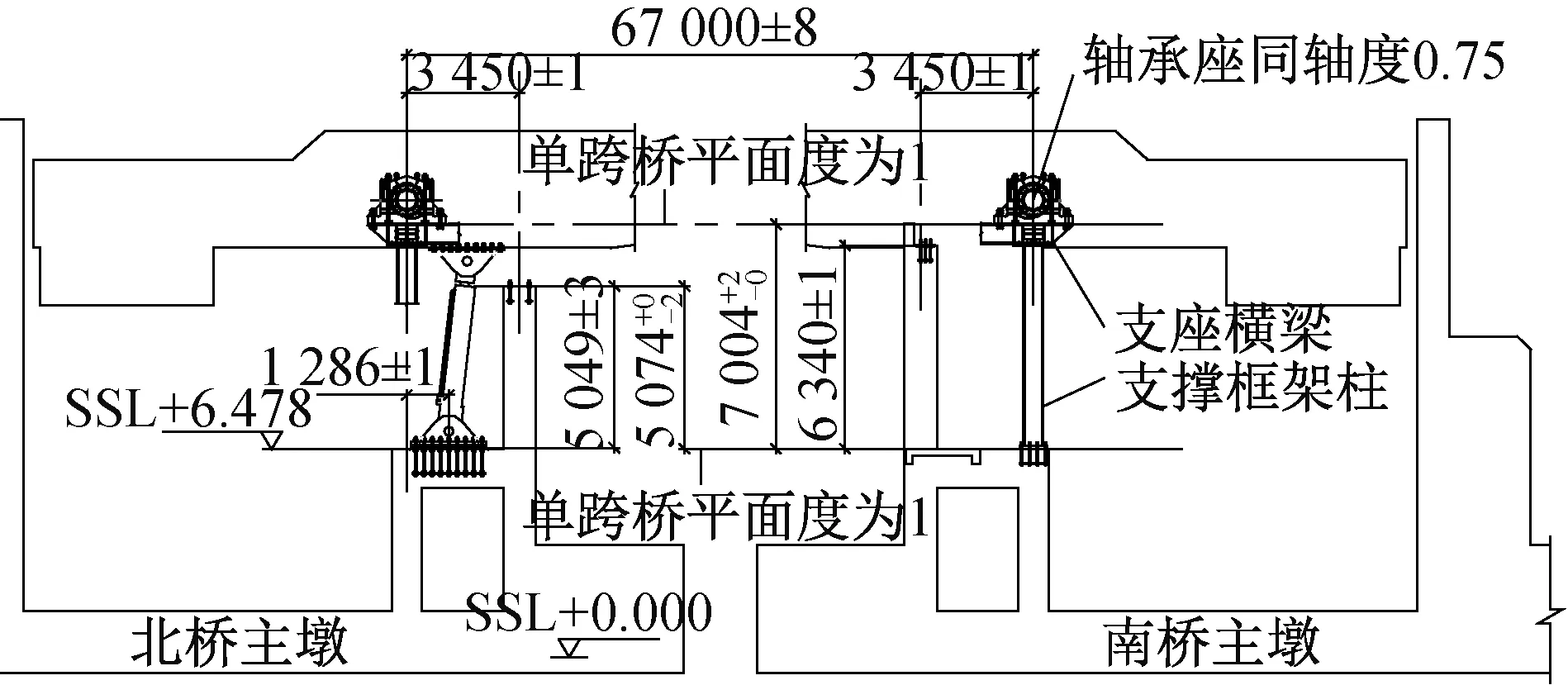

2 開啟橋安裝精度要求

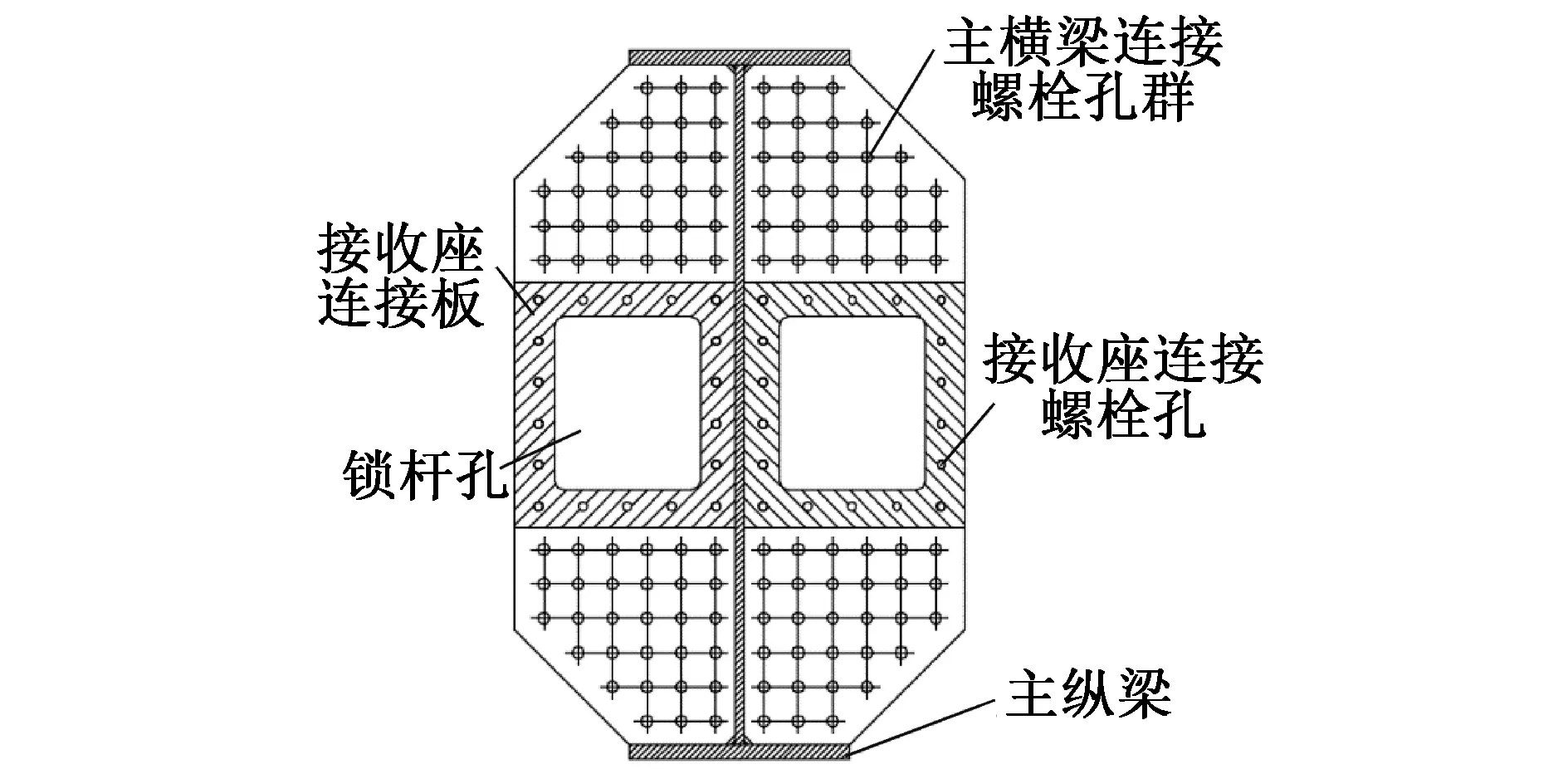

開啟橋是精密機械系統與鋼結構的結合,加工和安裝精度直接影響現場安裝合龍,以及安裝后系統的正常運轉和使用壽命。單橋3組軸承座內的轉軸安裝同軸度偏差≤0.75mm,軸承座橫向間距偏差≤3mm(見圖2)。懸臂橋體端頭的4套精加工中部鎖定裝置,開啟橋閉合時,280mm(高)×254mm(寬)鎖桿需插入長470mm接收座中(見圖3),插銷推桿與接收座高度和寬度方向最小間隙均為0.11mm。橋體構件和機械設備尺寸大、質量大,安裝難度大,須在橋梁施工前進行整體策劃,根據橋體精度參數,明確每一工序安裝控制要求,研究相應控制技術措施,以實現開啟橋順利安裝和開啟功能。

圖2 軸承座精度偏差要求示意

圖3 中部鎖定裝置構造示意

機械安裝是精密控制關鍵,為保證機械部分的精密安裝,各機械支座安裝及與支座連接的基礎也需滿足相關精度要求(見圖4);鋼結構制作安裝是開啟橋的跨中合龍和中部鎖定的重難點,需通過工廠加工、預拼裝及現場安裝等各環節進行控制。

圖4 基礎及基座安裝精度要求

3 安裝方案技術要點分析

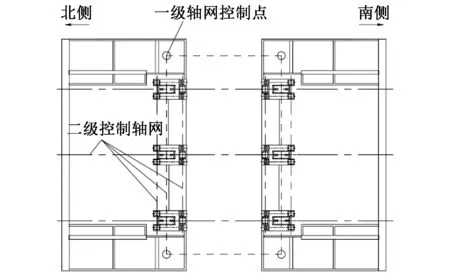

3.1 控制軸網

從群組螺栓預埋到橋體合龍全過程,涉及專業多,時間跨度大,在進行測量控制實施前,須建立獨立的測量精密控制軸網,保證施工全過程采用統一的參照基準。為保證測量精度,采用高精度測量儀器(見表1),以減少測量誤差。

表1 測量儀器

以主縱梁中線作為x軸,軸承座中心線為y軸基準線,建立2級控制軸網。主墩箱室兩側的2層設備房樓面與油缸下支座基礎樓面高差僅700mm,考慮通視,2層設備房結構完成后,將控制點設置在2層結構樓面上,建立一級控制軸網,作為整個開啟橋系統的測量基準。在一級控制網基礎上分階段建立預埋螺栓及下支座安裝的二級控制軸網,以及橋面機械及主橋鋼結構安裝的二級控制軸網,以滿足不同施工進度和不同施工部位要求(見圖5)。二級控制軸網定期與一級控制軸網測量復核,保證兩級控制軸網統一。在南、北岸建立2個可通視的高程基準點,定期進行沉降和位移觀測。

圖5 控制軸網

3.2 群組螺栓

液壓油缸支座和軸承座支撐框架的預埋螺栓數量多、分布范圍大,標高和中心線位置差異較大(見表2),與預埋螺栓連接的上部結構安裝偏差均為±1mm。群組螺栓安裝一般采用定位模板固定,通過控制定位模板的中心線達到定位螺栓的目的。該項目因預埋螺栓群組數量多、構造復雜,難以拉設通線,群組螺栓安裝期間定位模板的定位測量難度大,且因現場各專業作業交叉,難以保證混凝土澆筑完成之前群組螺栓受外部擾動的影響。

表2 單橋群組螺栓

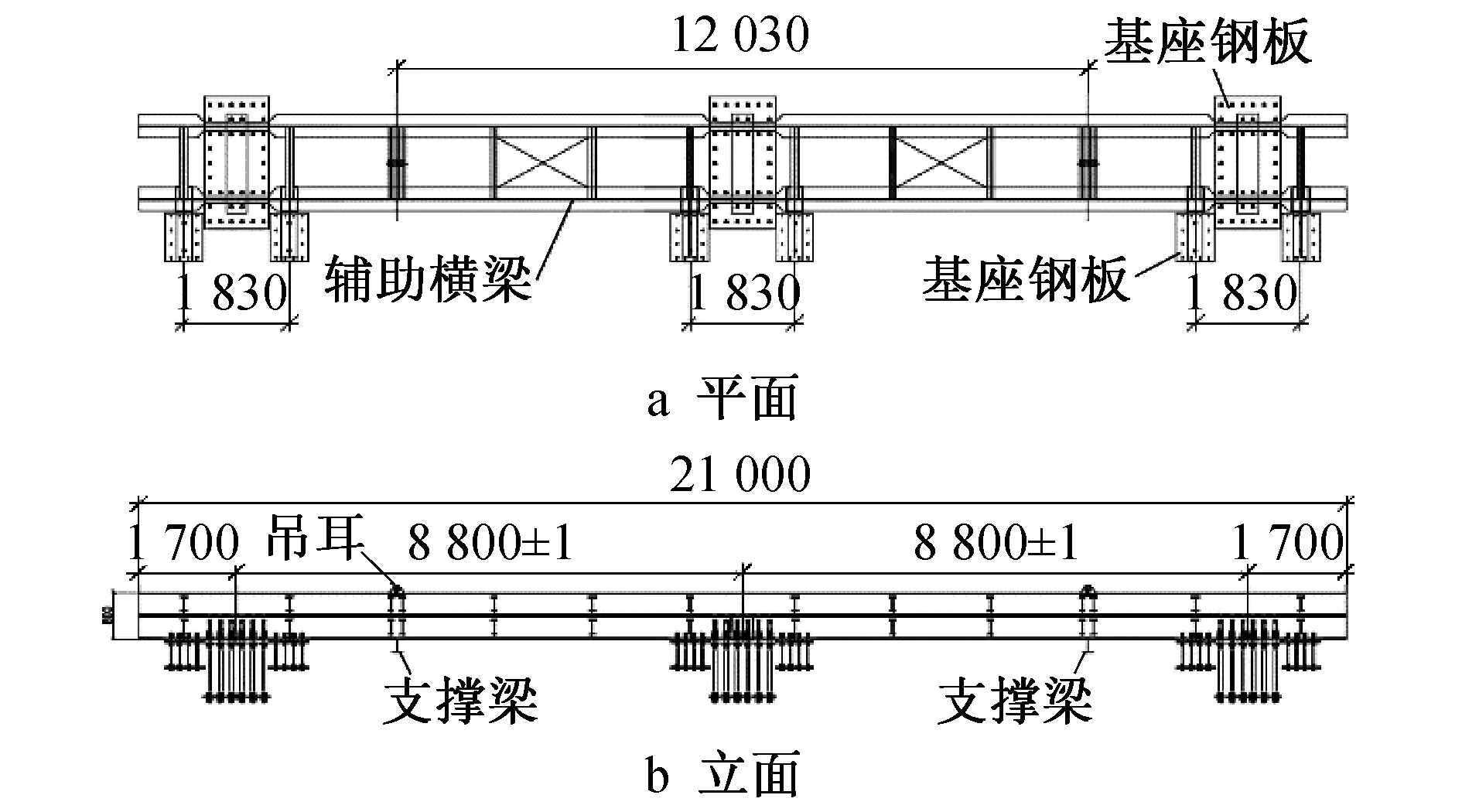

6.478m標高預埋螺栓用于液壓油缸下支座和軸承座支撐框架柱的連接,集中在3個區域,是控制重點。利用現場臨時鋼平臺的鋼柱安裝支撐梁,架設輔助橫梁固定定位模板,通過輔助橫梁固定定位模板位置。輔助橫梁在工廠精密加工,保證現場安裝精度,輔助橫梁設計考慮加工、吊裝、安裝螺栓等工況下的撓度控制,避免對定位模板安裝精度造成影響(見圖6)。

圖6 群組螺栓輔助橫梁

軸承座支撐框架上部橫梁預埋螺栓采用二次澆筑法控制定位,先將混凝土結構基礎澆筑至預埋螺栓底部,待軸承座支撐框架完成臨時安裝,再進行該預埋螺栓安裝,支撐框架的精確測量定位滿足要求后進行二次澆筑。軸承座支撐框架上部連梁預埋螺栓為水平穿墻螺栓,在結構施工階段預埋套管,待支撐框架結構精密安裝后灌漿固定。

3.3 軸承座支撐框架

軸承座支撐框架主要包括與混凝土結構連接的框架柱、與軸承座連接的支座橫梁及橫向連梁和斜撐。該部分涉及軸承座的安裝精度,制作要求高,主要通過工廠精加工和預拼裝保證精度。在工廠內將各桿件按圖紙組裝成一個整體,組裝時嚴格控制和修正構件精度,保證軸承座支撐框架上下表面平面度、整體垂直度等要求,然后對特殊部位做標識,拆分發往安裝現場。現場安裝主要通過在框架底部設置基座鋼板,通過保證基座鋼板的標高軸線位置保證框架的底腳精度。基座鋼板同時作為群組螺栓預埋的定位模板。

3.4 軸承座

為便于安裝和校正,根據轉軸規格參數設計制作工藝軸,工藝軸作為臨時構件將軸承座相鄰兩支座連接,并采用臨時連接桿連接成整體(見圖 7),軸承座精密校正后拆除工藝軸,再進行轉軸組件安裝。為保證單側3組總跨度17 600mm的軸承座達到同軸度0.75mm以內精度要求,在軸承座底部設計標高調節螺栓,通過調節螺栓和不銹鋼補償墊板方式保證豎向精度,在側面設計調節支座,通過千斤頂微調保證水平方向精度,并通過內徑125mm轉軸孔采用Fixturlaser激光準直儀進行檢測校正,使其滿足精度要求。

圖7 軸承座支座與工藝軸連接

3.5 橋體鋼結構

單根主縱梁長45m、重達84t,為實現現場吊裝,加工前將主縱梁劃分成4個節段,節段間采用螺栓連接,轉軸位于主縱梁第2節段。橋體安裝精度控制重點為工廠加工,加工前需進行預拱度設計,并采用特殊的加工制造工藝。通過主梁臥拼鉆孔保證整橋所有孔群的同孔率,在工廠模擬現場情況預拼裝,采用緊密配合的沖釘對各連接孔群進行定位,并在試拼后現場定位焊接各拼接板,保證主縱梁、主橫梁、縱橫次梁、斜撐等的連接精度。全橋鋼結構預拼裝完成后,整體對轉軸位置劃線制孔,并在工廠進行轉軸與主縱梁組裝,以保證該處的同軸度要求。工廠內拼裝檢查合格后,對特殊桿件做好標識,并對各桿件計算好重心、設置好吊點,將其拆分發運至安裝現場。轉軸與主縱梁第2節段的安裝精度是橋體制作核心,轉軸在工廠組裝校正后不拆解,同第2節段主縱梁一同整體運輸吊裝,其最大質量達57t,需在現場架設鋼平臺,采用履帶式起重機吊裝,節段的拼接通過沖釘定位,螺栓固定前對每個節段主縱梁進行儀器測量校正。

3.6 液壓油缸

液壓油缸兩端通過軸銷連接油缸下支座和上支座,其中油缸上支座與主縱梁底部通過螺栓連接,通過工廠預拼裝鉆孔獲得較高精度,油缸下支座與混凝土相連,現場安裝是精度控制難點。下支座與混凝土間設置(50+25)mm厚基座鋼板(50mm厚基座鋼板兼作預埋螺栓定位模板)和50mm灌漿層(見圖 8),基座鋼板須精加工,表面保持較高的粗糙度和平整度。通過調平螺母對基座鋼板標高和中線的調整,獲得滿足油缸下支座安裝要求的基座。油缸下支座和基座鋼板的螺栓孔設計比地腳螺栓大2mm,通過孔群2mm間隙微調中線,最終保證油缸下支座1mm的高精度要求,在液壓油缸調試前,采用熔化成液態的金屬鋅對2mm螺栓孔逐一灌注。

圖8 油缸下支座安裝示意

3.7 中部鎖定裝置

最后在懸臂橋體端頭進行4組中部鎖定裝置精準對接,由于橋跨應力變形、溫差、加工誤差等因素影響,兩岸開啟橋安裝后的標高對中存在不確定性,為保證安裝精度,實現鎖桿能順利插入0.11mm間隙的接收座,在橋體自重加載結束后,通過前支撐座標高粗調、現場定位和配鉆鉆孔等多個步驟進行安裝。

4 方案實施

4.1 軸承座支撐框架安裝

1)現場安裝考慮實施,將整個支撐框架分為3組進行組拼,精度檢驗并修正合格后進行單組吊裝(見圖 9)。

圖9 軸承座支撐框架分組拼裝

2)安裝前,在預埋螺栓調平螺母上放置基座鋼板,采用精密水準儀測量復核支撐框架單側3組基座鋼板上表面高程與平面度。

3)將支撐框架整體吊裝下放,使下表面與基座鋼板精密貼合,調整后擰緊螺母;臨時安裝固定軸承座支撐框架上部橫梁預埋螺栓及螺栓定位模板,依次安裝連梁及斜撐,焊接固定上部預埋螺栓定位模板;軸承座支撐框架側面預埋螺栓通過錨板夾剪力墻的方式固定。全過程采用全站儀和電子水準儀測量校正支撐框架軸線位置及頂部高程變化,保證標高和軸線偏差均控制在2mm。

4)上部預埋螺栓采用二次混凝土澆筑,側面預埋螺栓采用無收縮灌漿料灌漿。澆灌完成后,復核支撐框架上表面,分別測量單跨橋6個支撐座上表面(測量4個角)的平面度及高程,并記錄數據。

4.2 安裝軸承座

1)根據數據在支撐座上表面打磨修正或安裝補償墊板,墊板采用0.25~0.4mm不銹鋼組合,盡可能降低高程誤差及平面度誤差。

2)拆卸支撐框架上部的臨時連接板。起吊3組軸承座下放至相應位置,下放時盡可能滿足單跨橋3組軸承座同軸及軸線平行等要求,然后安裝螺栓,但暫時不擰緊,以便進行位置及同軸度精調。

3)架設激光準直儀,通過預設的標高調節螺栓進行高程方向調節(見圖 10),使3組軸承座在標高上滿足精度要求,然后起吊主鉸點支座,墊入補償墊板,直至與單組4個標高調節螺栓上表面平齊,然后再將軸承座起吊下放。

圖10 軸承座精調裝置布置

4)安裝縱向和橫向調節支座,架設千斤頂,通過全站儀調整3組軸承座縱向中心線與軸線控制網對齊,通過激光準直儀橫向微調及水平和高程方向的反復調節,使單側3組軸承座同軸度滿足0.75mm以內要求。然后采用液壓力矩扳手緊固螺栓,完成軸承座安裝固定。

4.3 橋體鋼結構安裝

1)根據橋體構造特點,先進行橋體第2節段安裝,再依次安裝第1節段配重部分和第3,4節段懸臂部分。

2)主縱梁第2節段安裝前,臨時拆除軸承座上軸承蓋、上銅套、定位工藝軸等零部件,調整前支撐的下支座高程,并在現場將油缸上支座和前支撐上支座安裝在主縱梁上,再整體起吊安裝。

3)將第2節段主縱梁前端放置在前支撐下支座上表面,另一端的轉軸緩慢放置于軸承座內,保持主縱梁中心線與二級軸網控制線重合。

4)恢復上軸承蓋、上銅套等部件,安裝主縱梁第2節段間的主橫梁。

5)第2節段主框架安裝完成后,采用激光準直儀檢驗單跨橋3根主軸的同軸度是否依然滿足0.75mm以內精度要求,如變化超出范圍,須進行調節。

6)主縱梁其余節段逐段吊裝拼接,重點控制中縱梁安裝,保持中縱梁中心線與軸網控制線重合,如有偏差可通過結構斜撐調整,調整完成后再進行邊縱梁安裝和主橫梁連接。

4.4 液壓油缸安裝

1)通過控制基座鋼板的精確安裝實現油缸下支座精確定位,預埋螺栓混凝土澆筑完成后,取出用作定位模板的基座鋼板,進行基層混凝土鑿毛清理。

2)安裝50mm厚基座鋼板,通過電子水準儀配合調整4個角調平螺母至設計標高,同時根據二級控制軸網,調整中心線位置,直至基座鋼板標高、平面度及中心線滿足要求。

3)臨時安裝和擰緊4個調平螺母對應的上部螺母,再對剩余螺栓進行調平螺母調整,使其頂緊基座鋼板下表面,復測偏差滿足要求后,采用無收縮灌漿料灌漿填充。

4)安裝25mm厚基座鋼板和油缸下支座,測量校正并擰緊螺栓后穿入下部軸銷,進行液壓油缸安裝。50mm厚基座鋼板中心線采用劃針刻畫在表面和側面,作為后續安裝的參照線。

5)主縱梁安裝完成后,進行油缸上支座連接。松開上支座的連接螺栓,穿入軸銷后,根據控制線調整和緊固連接螺栓。

6)復核單側3組液壓油缸上下制作安裝偏差無誤后,逐一擰開下支座預埋螺栓螺母,現場采用氧氣乙炔火焰將鋅塊熱熔至坩堝內,對螺栓孔2mm間隙進行灌鋅固定。

4.5 中部鎖定裝置安裝

1)在主縱梁安裝過程中,將推桿和鎖桿安裝在第4節段,接收座后續安裝。

2)待兩側橋體主結構及主要附屬結構安裝完成,進行聯合調試時,通過前支撐座的0.5~1.0mm厚調節墊鐵對前支撐下支座高程進行精確調節,并使全橋6組前支撐座下支座與上支座緊密貼合,將跨中兩側橋體高差調整至10mm左右。

3)進行跨中橋面伸縮縫等剩余結構安裝,使橋體自重分布與最終完成狀態分布相同。通過推桿打開鎖桿,根據鎖桿端頭的位置,現場測量接收座孔的準確位置,并進行接收座連接板的現場制作和定位焊接,安裝誤差±2mm(見圖 11)。

圖11 接收座連接板示意

4)兩岸橋體關閉狀態時,打開鎖桿進行接收座現場精確定位,再根據定位標記鉆孔和安裝接收座,實現精確對中。

5 結語

開啟橋系統的安裝具有結構構造復雜、設備構件自重大、安裝精度要求高等特點,各系統需精確配合才能實現橋體的正常運行。項目通過方案整體策劃,對關鍵工序設定精度標準,通過工廠加工、控制軸網測設、群組預埋螺栓預埋、機械和結構安裝等各工序控制,圓滿完成了馬來西亞登嘉樓開啟橋的安裝,調試階段一次性開啟成功,開啟時無異響,開啟速度和運行效果均達到設計要求。本項目于2019年8月1日通車,目前運行情況良好。