翻車機回轉裝置重心分析與研究

中國電建集團武漢重工裝備有限公司 武漢 430064

0 引言

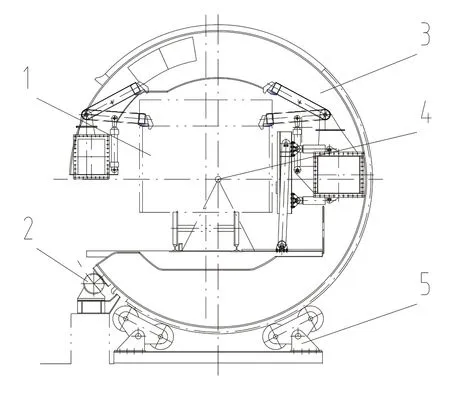

翻車機是一種大型高效的機械化卸車設備,廣泛用于冶金、火力發電、化工及港口等工業部門,主要用于翻卸鐵路敞車所裝載的散裝物料。目前常見的翻車機結構形式有兩種(見圖1),一種為轉子式翻車機、一種為側傾式翻車機,這兩種翻車機翻轉時均沿著其固定軸線旋轉。

由于敞車翻卸過程中,隨著物料的卸出,整個回轉裝置的重心不斷發生變化,故其阻力矩也在不斷改變。

在翻車機的設計過程中,不論是對翻車機整體結構布置的優化還是驅動裝置功率的選擇均需要對翻車機的重心進行較為準確的分析。文中以轉子式翻車機為例,介紹一種翻車機回轉裝置在工作狀態下重心的求解方法,此方法也可以應用于其他繞定軸轉動的翻車機重心計算。

圖1 常見的兩種翻車機結構形式

1 翻車機回轉裝置組成及結構

翻車機回轉部分結構包括敞車、驅動齒輪、翻車機轉子、翻車機回轉中心、托輥裝置等組成,如圖2 所示。

圖2 翻車機回轉部分結構組成

2 敞車翻卸過程分析

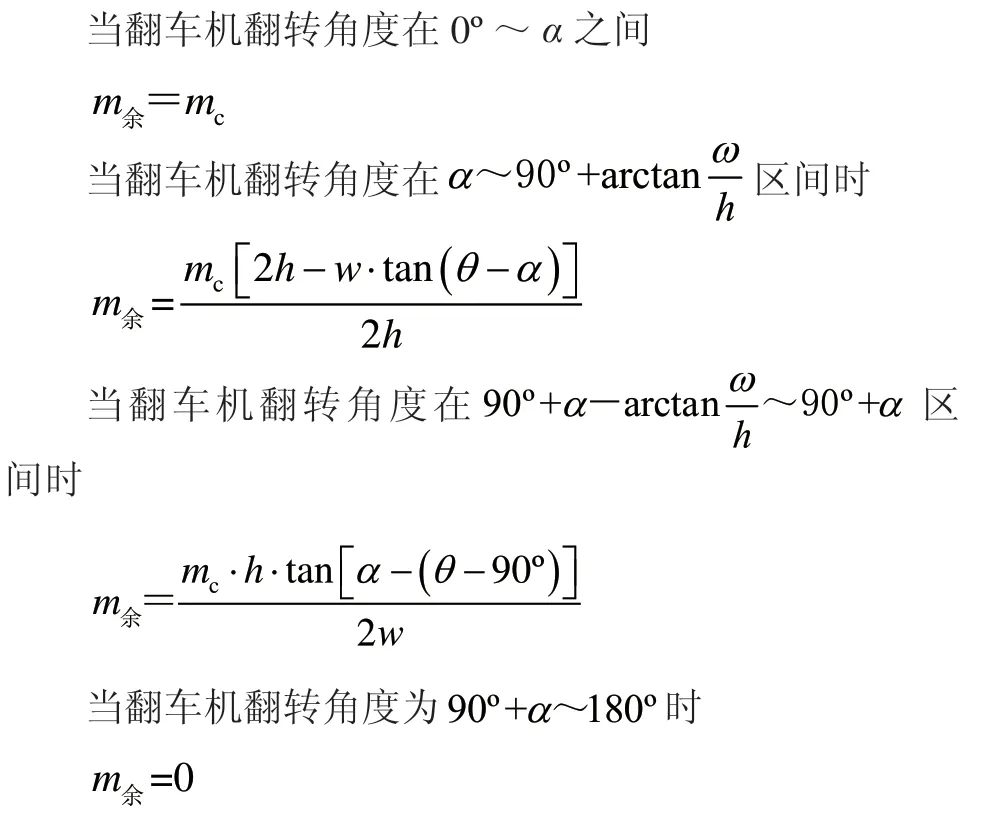

根據文獻[1]的分析方法,裝滿物料的敞車在翻卸過程中,車廂內剩余物料的質量計算公式為:

式中:α 為物料的安息角,mc為翻卸前物料總重,w 為車廂內高,h 為車廂內高,θ 為翻轉角度。

因此,物料在翻卸過程中有以下幾種形態,如圖3所示。

圖3 敞車翻卸過程中物料的幾種形態

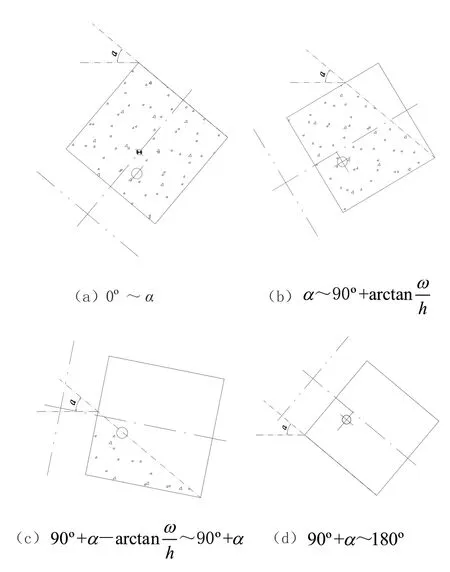

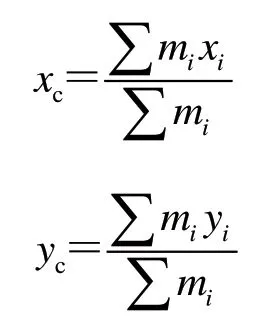

由重心的計算公式

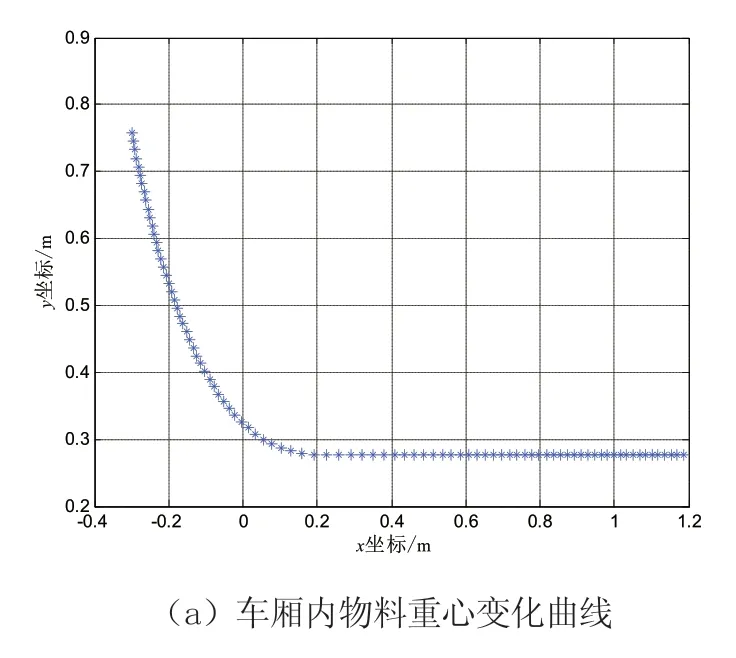

得物料翻卸過程中物料的重心變化。文中以某型號敞車為例,根據上述原理可得敞車翻卸過程中(翻車機順時針翻轉),物料的重心變化規律如圖4 所示。

圖4 敞車翻轉時重心變化規律

由圖4a 可見物料的重心變化曲線可知,隨著物料的卸出,物料重心從最高點降到最低點,并從物料的幾何重心移動到敞車最右側。從圖4b 可見物料、敞車的整體重心從最高點降到最低點,最低點的位置即為空車廂的重心。

3 翻車機回轉裝置的重心分析

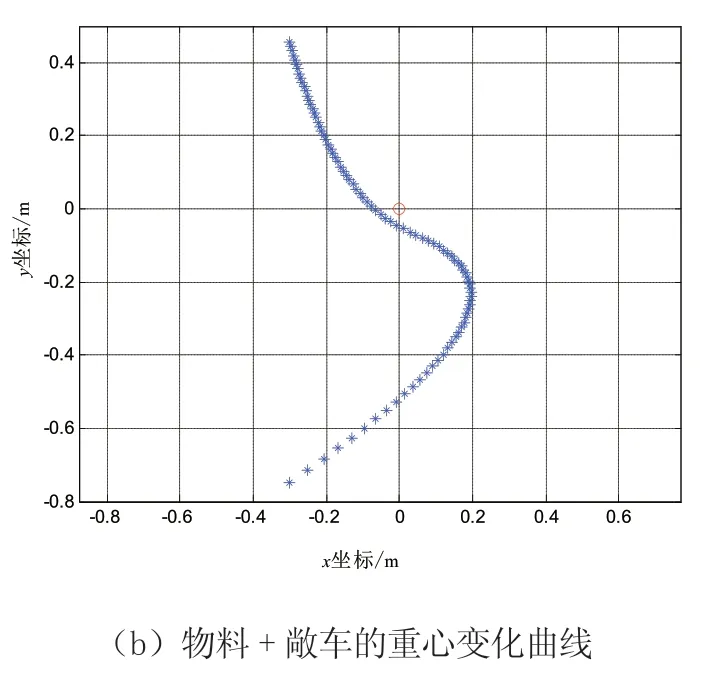

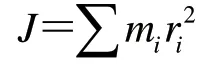

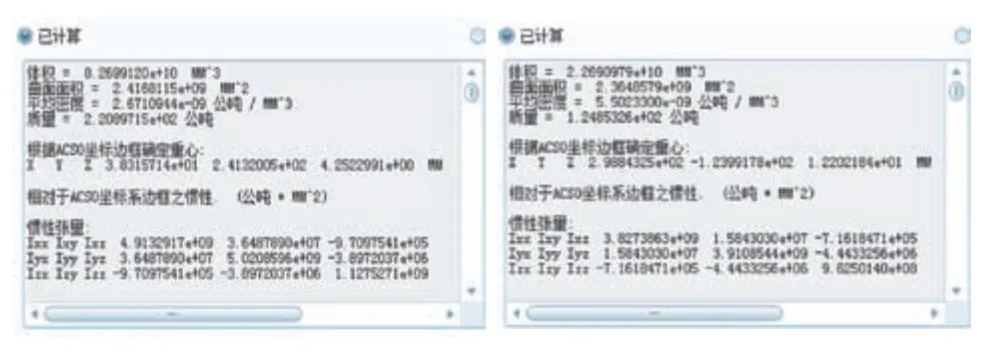

翻車機轉子的重心可以通過建立翻車機轉子的三維模型求得,如圖5 所示。

根據前述原理可求得不同工況下翻車機轉子連同敞車、物料的重心變化曲線,翻車機工作時一般分為下列幾種工況。

圖5 翻車機轉子重心的求解

3.1 無車工況

翻車機無車工況是翻車機調試時的一種狀態,此時轉子自身重心即為翻車機回轉裝置的重心,其重心與旋轉中心的相對位置保持不變,重心與旋轉中心的距離通過圖5 所示的模型可以求得。

3.2 空車工況

空車工況是翻車機翻卸物料完成后,回翻至初始位置的常見工作狀態,這種工況下轉子重心與旋轉中心的相對位置固定不變,如圖6 所示。

圖6 空車狀態下轉子重心變化曲線

3.3 正常翻卸工況

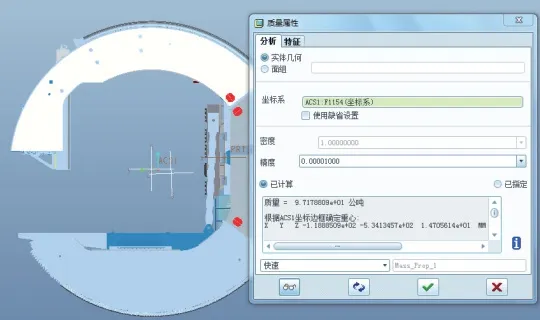

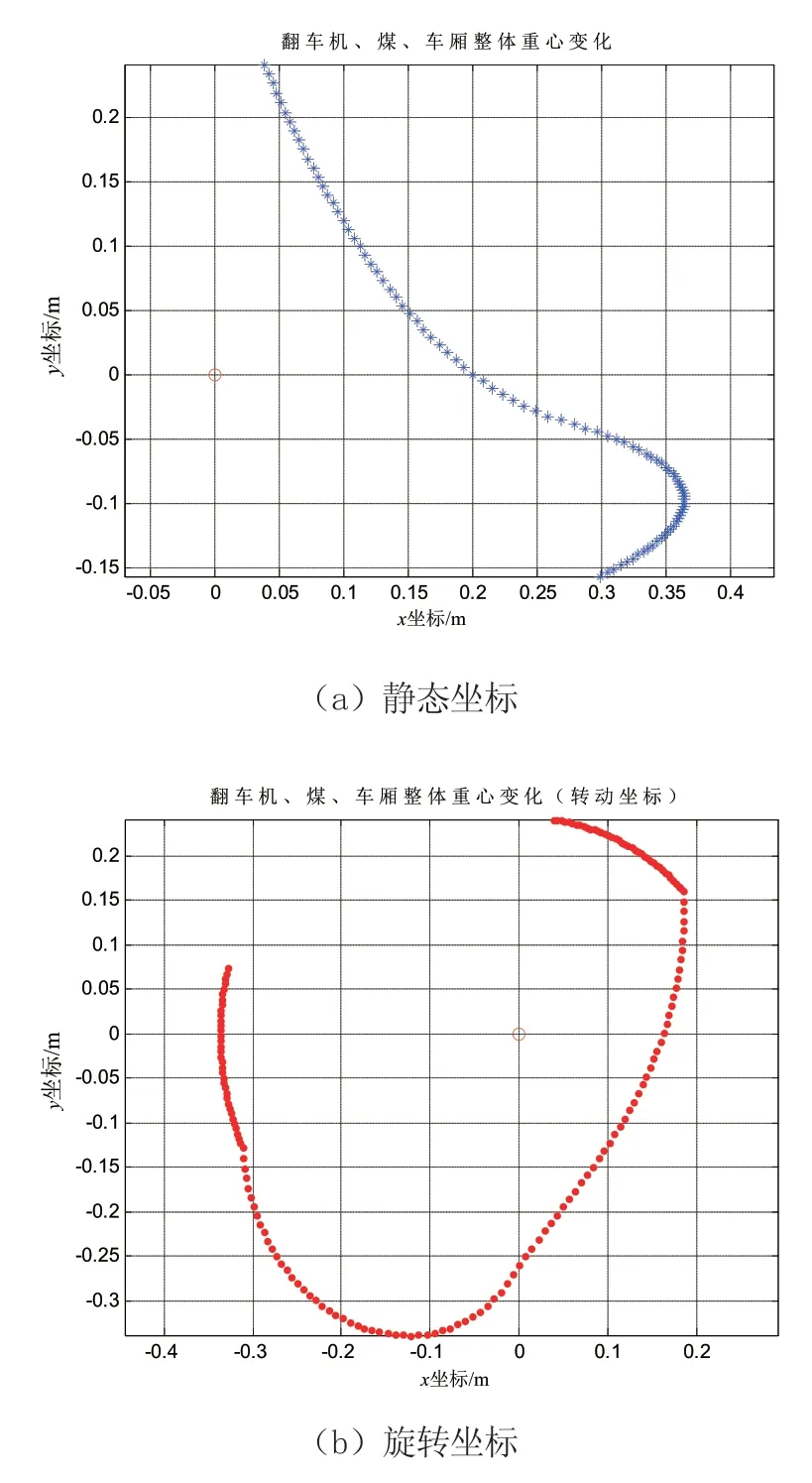

正常翻卸工況時,其正翻過程翻車機、物料、敞車整體的重心分布規律如圖7 所示。

圖7 正常翻卸時,翻車機轉子重心的變化

圖7a 為在坐標系隨著翻車機轉子一同旋轉時,翻車機、物料、敞車整體重心的變化曲線,圖7b 為坐標系在地面固定時,整體重心的變化曲線。從圖7b 可看出在物料沒有卸出(初始階段)及物料完全卸出(翻卸末段)的兩種狀態下,整體的重心到旋轉軸的距離保持不變。

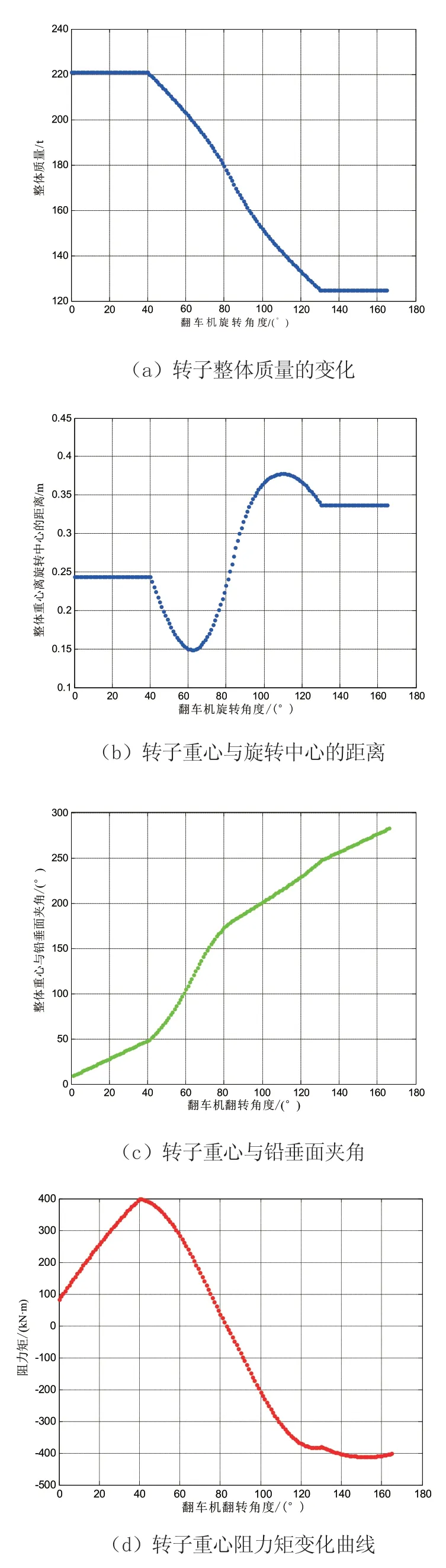

根據圖7 可以得到翻車機轉子重心的變化規律,如圖8 所示。圖8a 所示為翻車機翻轉時,轉子整體質量的變化曲線,圖8b 為轉子重心與旋轉中心的距離變化,圖8c 為翻車機轉子重心與鉛垂面夾角的變化曲線,圖8d 為翻車機中心產生的阻力矩的變化曲線。

圖8 翻車機轉子重心產生的阻力矩

由圖8 可見,翻車機翻轉角度在0°~84°之間,翻車機轉子的重心產生正阻力矩,翻車機轉子能在自重的作用下正向旋轉;在84°~165°之間時,負載產生負阻力矩,需要由外部驅動裝置出力來推動翻車機轉子旋轉。

4 翻車機負載轉矩的計算

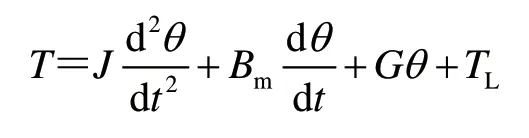

對于轉動物體的負載轉矩一般用以下公式計算

式中:J 為轉動部分整體的轉動慣量,Bm為負載的粘性阻尼系數,G 為負載的扭轉彈簧剛度,TL為任意負載力矩,對于翻車機轉子而言,其翻轉過程中無扭轉彈簧負載,故上式可簡寫為

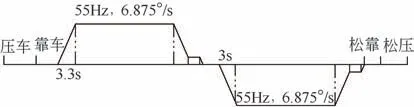

式中:α 為翻車機轉子的角加速度,翻車機轉子在工作過程中的角速度加減速曲線如圖9 所示。

圖9 翻車機轉子的加減速曲線

翻車機轉子在開始階段有一個勻加速過程,之后保持勻速轉動,翻轉角度轉到150°時開始勻減速到低速狀態下轉動,在低速狀態運行一定角度之后停止。

根據圖9 可知翻車機轉子在加減速過程中角加速度,若再求得翻車機轉子在相應角度時的轉動慣量,即可求得在加減速時刻的慣性力矩,對于繞定軸轉動的物體其轉動慣量的表達式為

由于翻車機轉子是一個由多個零件組裝成的大型裝配件,并且隨著物料的卸出,整體重心都在不斷變化,若采用等效質點的方法計算整體轉動慣量會與實際值有較大的出入,但通過觀察翻車機轉子的加減速曲線可以發現,翻車機在正翻加速階段,其車廂內物料還未開始卸出,故其整體質量、形態均未發生改變,因此可以通過三維模型直接求得;同理在翻車機轉子減速階段,敞車內的物料已完全卸出,轉子、敞車整體的質量及形態亦不發生變化,因而也可通過三維模型直接測量得出,分別得到圖10所示兩種狀態下翻車機轉子的轉動慣量。

圖10 翻車機轉子的轉動慣量

通過上述分析,實際上一個正常的翻車機翻轉過程中,其負載阻力矩變化曲線是由圖8d 和圖6d 組成的,在物料的正翻過程中,負載阻力矩按圖8d 變化。當物料翻卸完畢,空車回翻時,負載阻力矩按圖6d 變化。通過對比兩圖可以得到在正翻過程中最大阻力矩為410 kN·m,在回翻過程驅動裝置所要克服的最大阻力矩為366 kN·m。在此基礎上疊加上翻車機轉子加減速的力矩和摩擦阻力矩即可得到翻車機轉子在工作過程中的實際阻力矩,并可以此作為翻車機驅動裝置選型的依據。

5 結論

文中給出了一種計算翻車機在翻轉過程中動態求解轉子重心的計算方法,能夠得到翻車機各種工況下的重心變化規律以及由此產生的負載阻力矩的變化曲線,為翻車機重心優化以及翻車機驅動裝置的選型提供了理論依據。