高效液相色譜-串聯(lián)質(zhì)譜法檢測動物源性食品中異丙嗪

李志剛,李慧晨,馬燕紅*,王守偉,任 南,郭文萍,郭 超,李瑩瑩

(中國肉類食品綜合研究中心,北京 100068)

鹽酸異丙嗪屬于噻吩嗪類抗組胺藥,是一種對中樞神經(jīng)系統(tǒng)有抑制作用的鎮(zhèn)靜劑,臨床上用于治療精神分裂癥、狂躁癥、抑郁癥、反應(yīng)性神經(jīng)病及其他重癥精神病[1];也可用于鎮(zhèn)吐、抗暈動以及鎮(zhèn)靜催眠[2]、支氣管肺炎、腹瀉、哮喘、食物過敏等癥狀的治療[3];在動物飼養(yǎng)和運輸過程中使用以降低動物的維持需要和減少途中體質(zhì)量降低、死亡率[4]。噻吩嗪類的鎮(zhèn)靜劑可造成過敏反應(yīng),引起體位性低血壓、心悸、躁動、口干、藥疹等副作用[5],對人的內(nèi)分泌、運動和循環(huán)等系統(tǒng)以及肝臟器官造成不良影響,引起肝功能障礙、接觸性皮炎和皮疹等毒副作用[6-7],給人體健康帶來較大風(fēng)險。因此日本、美國和歐盟等多個國家規(guī)定噻吩嗪類鎮(zhèn)靜劑及其代謝物不得在動物源食品中檢出。我國農(nóng)業(yè)部公告第176號、第2583號公告規(guī)定鹽酸異丙嗪禁止在飼料和動物飲用水中使用。但一些不法商販利用鹽酸異丙嗪強大的鎮(zhèn)靜、催眠、鎮(zhèn)吐作用,降低動物大量注水后發(fā)生過激反應(yīng),同時結(jié)合其他藥物使用,減緩畜類的疼痛感、增加宰后產(chǎn)品質(zhì)量,獲取不義之財。

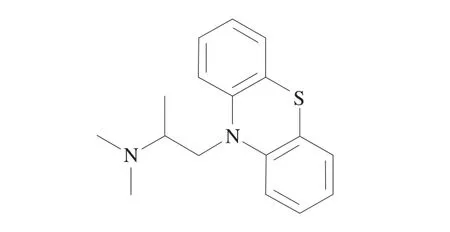

圖1 異丙嗪的結(jié)構(gòu)式Fig. 1 Chemical structure of promethazine

目前鮮見動物源性食品中異丙嗪(結(jié)構(gòu)式如圖1所示)檢測的國家標準,已報道這類鎮(zhèn)定劑化合物的檢測方法主要有紅外光譜法[8]、酶聯(lián)免疫法[9]、氣相色譜-質(zhì)譜法[10-12]、高效液相色譜-紫外法[13-15]、毛細管電泳-電致化學(xué)發(fā)光法[16]、液相色譜-質(zhì)譜法[17-23]等。但這些文獻大部分的基質(zhì)多為人或動物的血液、尿液、藥品,并不適用于肉類的檢測;齊士林等[17]雖建立了動物源性食品中氯丙嗪和異丙嗪的檢測方法,但其方法定量限為5 μg/kg,不能滿足目前獸藥殘留痕量檢測的需要。因此迫切需要建立適用于畜肉及其內(nèi)臟中異丙嗪的高靈敏度、低檢出限的檢測方法。

本實驗室在之前的工作中發(fā)表了鮮凍肉中6 種保水藥物的檢測方法[24],本實驗旨在建立一種適用于動物肌肉、腎臟、肝臟等多種基質(zhì)中異丙嗪檢測的方法,彌補當前國家標準的缺失,為注水肉的檢測提供有效手段。

1 材料與方法

1.1 材料與試劑

鹽酸異丙嗪標準品(純度>99%) 德國Dr.Ehrensorfer公司;甲醇、乙腈、甲酸(均為色譜純)國藥集團化學(xué)試劑有限公司;水為一級水。

1.2 儀器與設(shè)備

1260高效液相色譜儀-6470串聯(lián)四極桿質(zhì)譜 美國Agilent公司;UPLC-Q Exactive HF-X超高效液相色譜-復(fù)合四極桿-軌道阱質(zhì)譜儀 賽默飛世爾科技(中國)有限公司;S-100渦旋儀、SR-IIw振蕩器 日本Taiyo公司;離心機 日本Hitachi公司;Milli-Q純水儀 美國Millipore公司;HLB固相萃取柱 美國Waters公司。

1.3 方法

1.3.1 溶液配制

標準溶液:準確稱取適量鹽酸異丙嗪(折算成異丙嗪,折算系數(shù)為88.6%)標準品10.0 mg,用甲醇溶解后稀釋至刻度,配制成質(zhì)量濃度為100 mg/L的標準儲備液,置-18 ℃冰箱冷凍貯存。

標準中間使用液的配制:吸取1.00 mL標準儲備液于100 mL容量瓶中,用甲醇稀釋至刻度,作為標準中間液,置-18 ℃冰箱貯存。

基質(zhì)標準工作溶液:取一空白基質(zhì)樣品(需根據(jù)樣品類型選取適合的空白基質(zhì)),添加不同水平標準溶液,然后提取、凈化樣品,得到基質(zhì)標準曲線。

1.3.2 提取

稱取均質(zhì)后試樣5 g(精確至0.01 g)置于50 mL具塞塑料離心管中,加入10 mL酸化乙腈(0.1%甲酸),加蓋后渦旋混勻2 min,振蕩器振蕩30 min,10 000 r/min離心10 min,上清液倒入另一離心管中。于殘渣中再加入10 mL酸化乙腈(0.1%甲酸),同法操作重復(fù)上述步驟,合并兩次上清液,用旋轉(zhuǎn)蒸發(fā)器于40 ℃水浴減壓蒸發(fā),將提取液減壓旋蒸至近干,加2.0 mL水復(fù)溶,待凈化。

1.3.3 凈化

HLB凈化柱使用前依次用3 mL甲醇和3 mL水活化,保持柱體濕潤。將待凈化液加入固相萃取小柱,流速控制在1 mL/min內(nèi),用3 mL水淋洗小柱,棄去全部流出液,最后用5 mL甲醇洗脫,回集洗脫液。洗脫液在40 ℃氮吹至近干,加入甲醇1.00 mL渦旋混勻,0.22 μm濾膜針頭濾器過濾后供高效液相色譜-串聯(lián)質(zhì)譜測定。實驗均平行3 次。

1.3.4 儀器條件

1.3.4.1 高效液相色譜-串聯(lián)質(zhì)譜條件

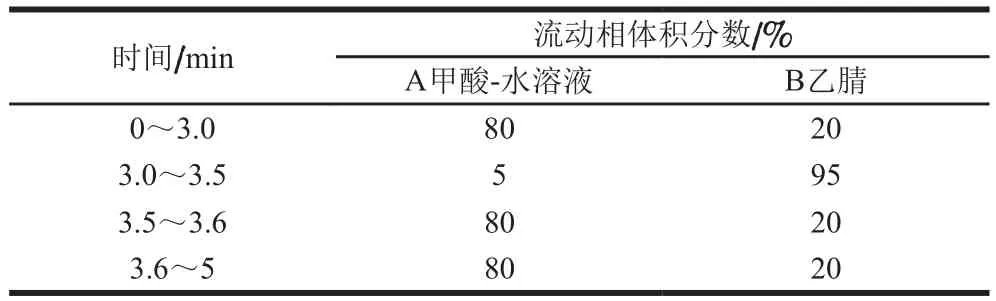

色譜條件:色譜柱:ZORBAX Eclipse Plus C18(2.1 mm×50 mm,1.8 μm);柱溫30 ℃;進樣體積5 μL;流動相:A為甲酸-水溶液(1∶99,V/V),B為乙腈;流速0.40 mL/min。洗脫梯度見表1。

表1 梯度洗脫程序Table 1 Gradient elution program

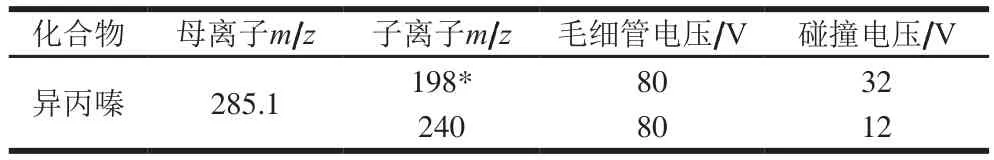

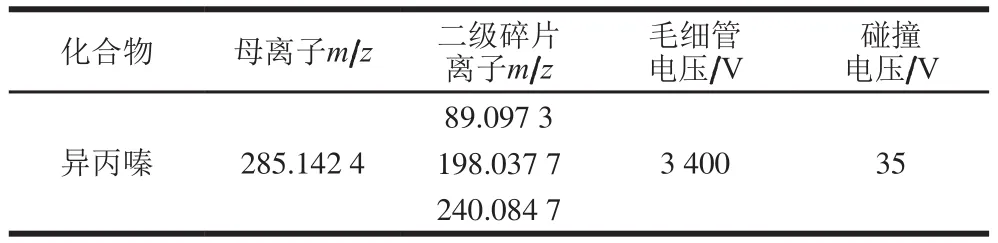

質(zhì)譜條件:電噴霧離子源(e l e c t r o n s p r a y ionization,ESI),噴霧電壓3 500 V,輔助氣氣化溫度300 ℃,鞘氣流速12 mL/min,鞘氣溫度350 ℃。多反應(yīng)監(jiān)測質(zhì)譜參數(shù)見表2。

表2 異丙嗪多反應(yīng)監(jiān)測質(zhì)譜參數(shù)Table 2 Mass spectrometric parameters in MRMmode for promethazine

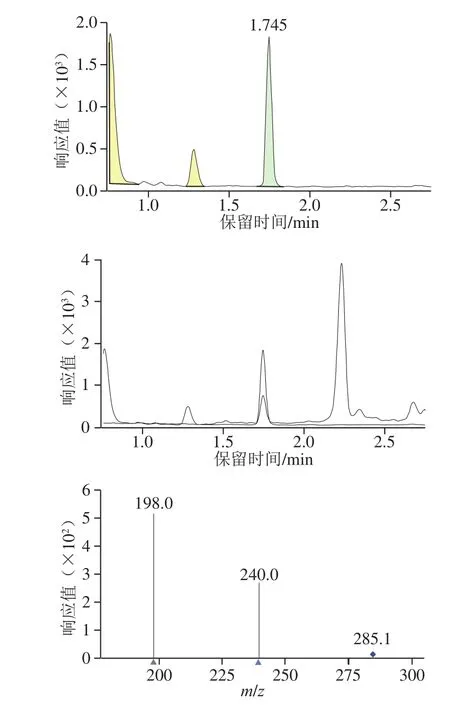

1.3.4.2 高分辨液相色譜-質(zhì)譜條件

色譜條件同1.3.4.1節(jié),高分辨質(zhì)譜條件:離子源參數(shù):輔助氣溫度320 ℃;鞘氣壓力4 arb;輔助氣壓力15 arb;Scan分辨率120 000;二級分辨率60 000。掃描離子見表3。

表3 異丙嗪高分辨質(zhì)譜參數(shù)Table 3 QE MS parameters for promethazine

2 結(jié)果與分析

2.1 色譜條件優(yōu)化

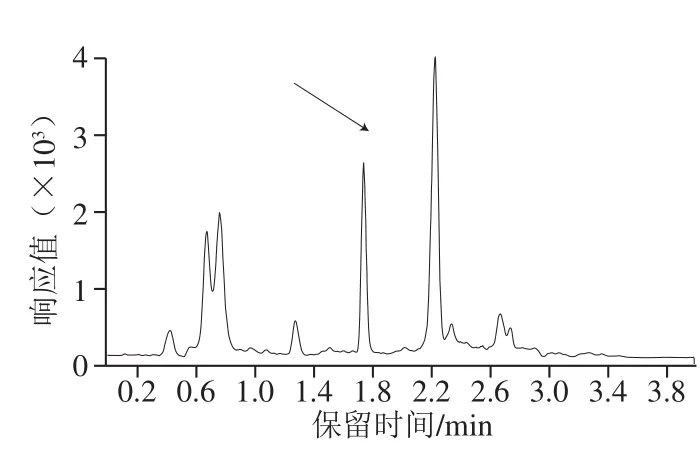

異丙嗪為弱極性化合物,在C18柱上有較好的保留,且相對于C8色譜柱,C18柱對弱極性化合物中極性更強的一類化合物有更好的保留分離效果。異丙嗪含有氨基,容易失去H+得到[M+H]+型分子離子峰,因此選取ESI+模式檢測;通過對比乙腈+水、乙腈+甲酸溶液(0.1%)、甲醇+水、甲醇+甲酸溶液(0.1%)等不同流動相類型,發(fā)現(xiàn)在正離子模式下乙腈+甲酸溶液(0.1%)作為流動相可以得到較好的目標物分離度及峰形,水相中加入0.1%甲酸,降低了流動相的pH值,有助于目標物的離子化,從而提高了目標物響應(yīng)值。在ESI+模式下,得到準分子離子峰[M+H]+,并對離子源參數(shù)進行優(yōu)化,再以準分子離子為母離子,通過氮氣碰撞產(chǎn)生碎片離子進行二級質(zhì)譜掃描,得到穩(wěn)定的碎片離子作為子離子;以此為定性依據(jù),然后優(yōu)化碰撞電壓及碰撞能量。由圖2可以看出,異丙嗪在肉類基質(zhì)中得到有效分離且響應(yīng)值滿足實驗要求。

圖2 異丙嗪總離子流圖及定量和定性離子流圖Fig. 2 Total ion current chromatograms and MRM chromatograms of quantitative and qualitative ion pairs

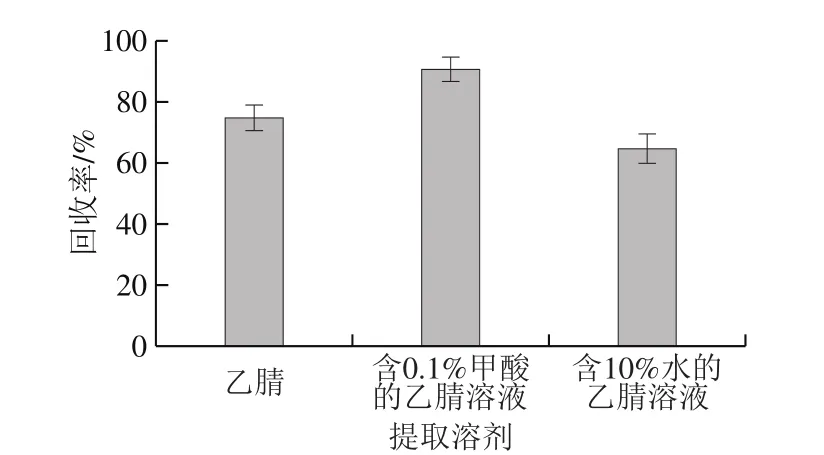

2.2 提取條件優(yōu)化

異丙嗪易溶于水和乙腈,對比了加標量為2 μg/kg,乙腈、含0.1%甲酸的乙腈溶液、含10%水的乙腈溶液作為提取溶劑的回回率。圖3表明:乙腈作為提取溶劑時[25-26],由于其極性較強,更容易提取出樣品中的雜質(zhì);相比于乙腈+水,用酸化乙腈作提取溶劑時,異丙嗪可以得到更好的提取效率,且不會引入過多的雜質(zhì),回回率最高。故本實驗選取酸化乙腈作為異丙嗪殘留量檢測的提取溶劑。

圖3 提取溶劑對回收率的影響Fig. 3 Effect of extraction solvents on the recovery of promethazine

2.3 凈化條件的選擇與優(yōu)化

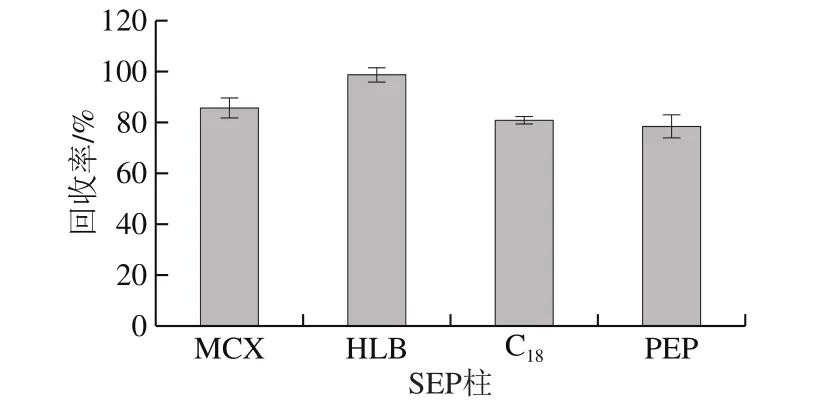

由于異丙嗪屬于脂溶性化合物,同時在畜肉及其內(nèi)臟基質(zhì)含有大量蛋白質(zhì)及脂肪,不宜選用液液萃取[27]作為凈化方式,因此需選取固相萃取柱對其進行除雜。實驗選取HLB、C18、MCX、PEP四種SPE凈化柱進行比對,發(fā)現(xiàn)由親脂性二乙烯苯和親水性N-乙烯基吡咯烷酮填料組成的HLB固相萃取柱相較于其他固相萃取柱在穩(wěn)定性、凈化效果以及蛋白、脂肪等雜質(zhì)的去除方面都有很大優(yōu)勢,對比2 μg/kg添加量目標化合物的回回率結(jié)果,HLB柱優(yōu)于C18柱、MCX柱及PEP柱(圖4)。故本實驗選取HLB柱作為凈化小柱。

圖4 SPE柱對回收率的影響Fig. 4 Effect of SPE columns on the recovery of promethazine

2.4 方法學(xué)結(jié)果

2.4.1 基質(zhì)效應(yīng)

基質(zhì)效應(yīng)是由于與被分析物一起流出的其他內(nèi)源性物質(zhì)造成的,例如鹽類、胺類、脂肪酸、甘油酸酯等,這些干擾物與目標化合物共同流出噴霧針可影響待分析物的霧化、揮發(fā)、裂分、化學(xué)反應(yīng)及帶電過程,導(dǎo)致進入質(zhì)譜的離子減少(離子抑制)或增多(離子增強),從而影響定量結(jié)果的可靠性和準確性[28-29]。

通過繪制溶劑標準曲線和基質(zhì)匹配標準曲線,采用基質(zhì)效應(yīng)評價畜肉及其內(nèi)臟的基質(zhì)效應(yīng)大小[30]。

基質(zhì)效應(yīng)/%=[(基質(zhì)匹配標準曲線的斜率-溶劑標準曲線的斜率)/溶劑標準曲線的斜率]×100

其中,-20%<基質(zhì)效應(yīng)<+20%,基質(zhì)效應(yīng)處于抑制狀態(tài);-50%<基質(zhì)效應(yīng)<-20%,+20%<基質(zhì)效應(yīng)<+50%,基質(zhì)效應(yīng)為中等效應(yīng),基質(zhì)效應(yīng)處在不會增強或抑制狀態(tài);基質(zhì)效應(yīng)<-50%,基質(zhì)效應(yīng)>+50%,基質(zhì)效應(yīng)是增強狀態(tài)。

由結(jié)果可見,異丙嗪的基質(zhì)效應(yīng)為-74%,表明本實驗的基質(zhì)效應(yīng)會對實驗結(jié)果產(chǎn)生影響,因此需要通過配制基質(zhì)標準曲線扣除基質(zhì)帶來的影響。

2.4.2 線性與檢出限和定量限

配制空白基質(zhì)標準曲線,添加質(zhì)量濃度為0.5、1.0、5.0、10.0、20.0、50.0 ng/mL,得到異丙嗪在6 個質(zhì)量濃度水平下繪制的線性方程,相關(guān)系數(shù)在0.999以上,線性范圍良好。以3 倍信噪比及10 倍信噪比確定檢出限及定量限分別為0.1 μg/kg和0.3 μg/kg,結(jié)果見表4。

表4 異丙嗪的回歸方程、相關(guān)系數(shù)、檢出限、定量限Table 4 Regression equation, correlation coefficient, LOD and LOQ of promethazine

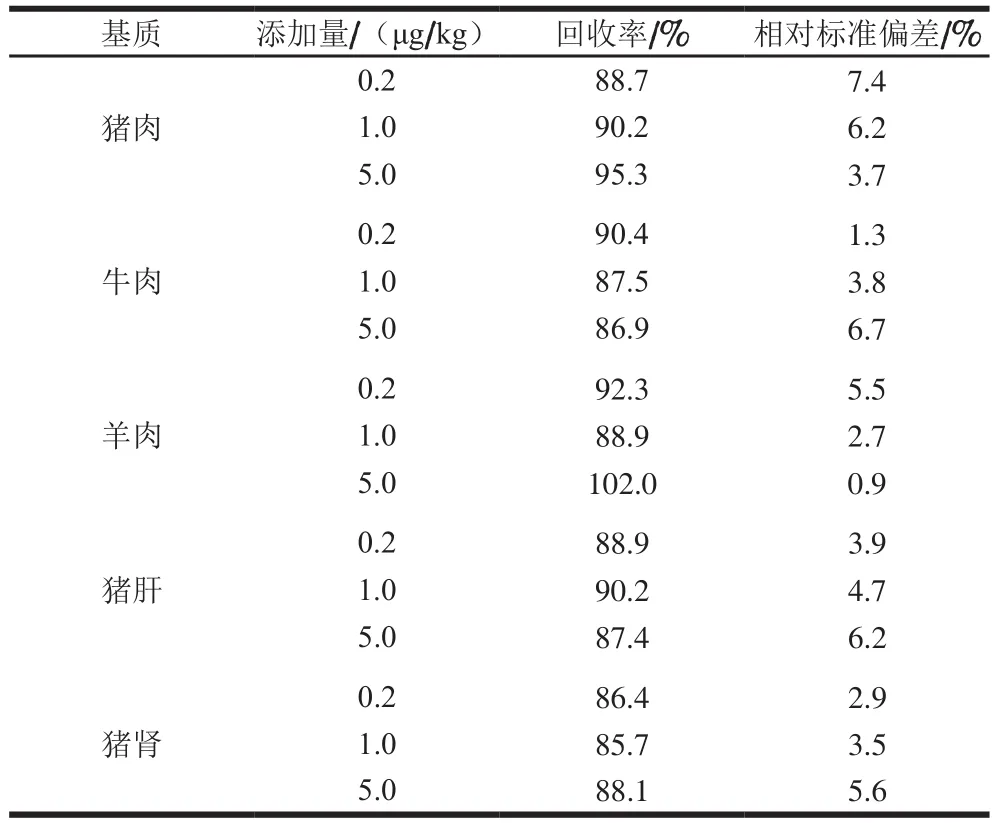

2.4.3 回回率及精密度

選取5 種不同空白基質(zhì)樣品,稱樣量5.0 g左右,分別添加0.2、1.0、5.0 μg/kg水平后測定,做6 次平行實驗,結(jié)果見表5。結(jié)果表明不同基質(zhì)的添加回回其回回率在85.7%~102.0%之間,相對標準偏差在0.9%~7.4%之間,均符合GB/T 27404—2008《實驗室質(zhì)量控制規(guī)范 食品理化檢測》中要求。

=6)Table 5 Recoveries for promethazine in different spiked samples (n= 6)表5 不同基質(zhì)中加標回收率結(jié)果(n

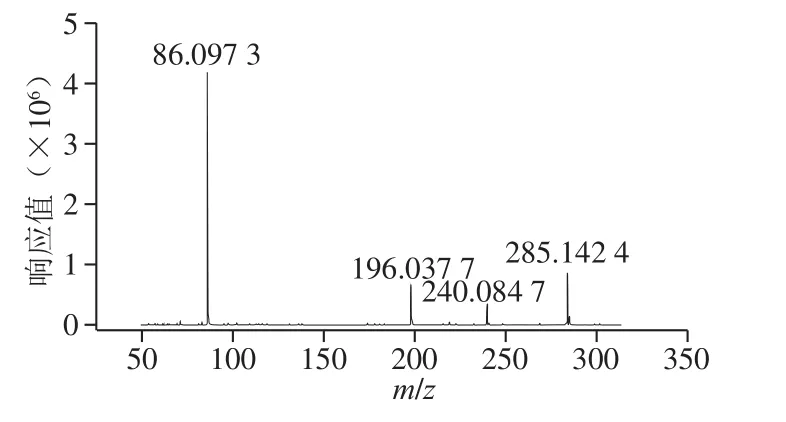

2.5 高分辨液相色譜-質(zhì)譜法定性篩查

基于實際檢測過程中發(fā)現(xiàn)的問題,異丙嗪等噻吩嗪類藥物在檢測過程中容易受到基質(zhì)的影響干擾而影響質(zhì)譜的確證,因此建立高分辨篩查方法有助于對目標物的確認。通過基質(zhì)標準曲線的異丙嗪化合物精確分子質(zhì)量確認實際檢測樣品中的異丙嗪存在情況。通過圖5可以得到異丙嗪在肉類基質(zhì)中的精確分子質(zhì)量,且不會受附近同分異構(gòu)體化合物的干擾,達到有效確證的目的。

圖5 高分辨譜圖Fig. 5 High resolution spectrogram

2.6 陽性樣品篩查

通過本方法對市售的100 件畜肉及其內(nèi)臟產(chǎn)品進行檢測,樣品囊括牛、羊、豬肉等及其副產(chǎn)品,結(jié)果在30 件牛、羊肉樣品中檢出異丙嗪,含量為2.0~5.2 μg/kg,通過高分辨比對發(fā)現(xiàn)均為異丙嗪目標物,其余樣品均為檢出。

3 結(jié) 論

本實驗建立了一種適用于肌肉、腎臟、肝臟等多種基質(zhì)中異丙嗪的高效液相色譜-串聯(lián)質(zhì)譜檢測方法。該方法操作簡單、快速、準確性好,檢測限低、靈敏度高,同時輔助高分辨質(zhì)譜分析方法確證目標化合物,可應(yīng)用于異丙嗪的分析檢測。本方法的建立,彌補了當前國標的缺失,為打擊注水肉的不法行為提供了有效的監(jiān)測有段。