高河礦雙側采動大巷變形破壞分析及合理煤柱尺寸留設研究

薛 琦,劉凱文,魏聰聰,韓 森

(1.山西高河能源有限公司,山西 長治 047100;2.中國礦業大學(北京)能源與礦業學院,北京 100083)

在巷道煤柱留設、圍巖塑性區演化、圍巖控制方面,許多學者做了大量的研究工作。在煤柱留設方面:徐金海等[1-2]研究了煤柱長期穩定的必要條件和煤柱穩定的最短時間公式;柏建彪等[3-4]通過數值計算分析了不同的煤層賦存條件下,窄煤柱的穩定性與其寬度的聯系;辛亞軍等[5]、邸帥[6]通過相似模擬實驗及數值分析確定了巷道圍巖初始擾動與臨界失穩的煤柱尺寸,提出了塑性區寬度等同理論。在圍巖塑性區演化方面:馬念杰等[7]、趙志強[8]、李季[9]、李永恩等[10]研究了圓形巷道和矩形巷道這兩種巷道斷面形狀在非均勻應力場條件下巷道塑性區形態變化規律,并且初步探討了塑性區在特定條件下的“蝶形”形態。在圍巖控制方面:何滿潮等[11-12]提出了關鍵部位耦合支護理論;丁自偉等[13]針對軟巖破碎巷道圍巖鉆孔成孔困難、錨固效果差等問題,通過采取不同的注漿工藝對巷道破碎圍巖進行分區加固,有效地控制了巷道變形。

高河礦在雙側采動時大巷出現了圍巖劇烈變形,其發生機理不明確,導致控制措施針對性不強,本文在現場監測的基礎上,通過建立FLAC3D數值模型,分別從單側、雙側采動條件下的應力分布特征及不同煤柱尺寸塑性區演化規律的角度結合理論分析,確定了合理煤柱尺寸,對高河礦的實際生產具有指導意義。

1 工程背景

1.1 地質概況

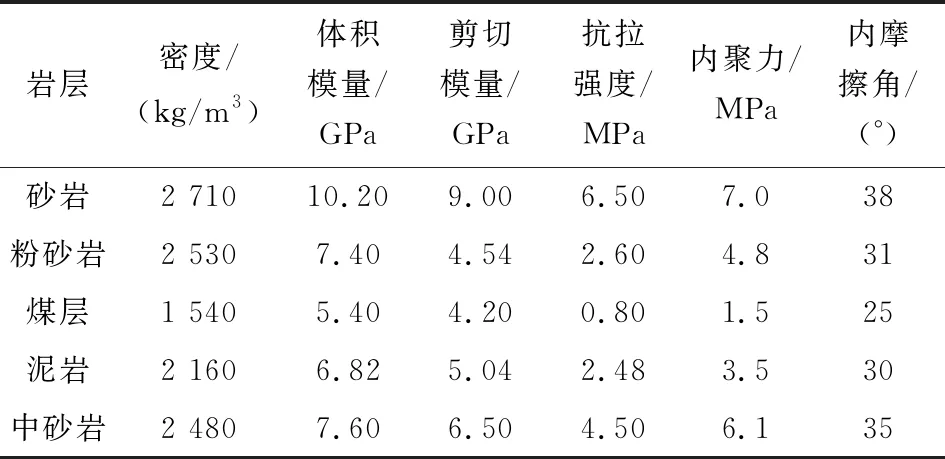

高河礦現主采2#煤層北采區,煤層平均厚度3 m,平均埋深450 m,傾角1°~3°,含1~3層泥巖夾矸,煤層結構簡單。煤層頂板為粉砂巖,平均厚度5 m,抗壓強度36.7~51.4 MPa;煤層底板為泥巖,平均厚度3 m,抗壓強度36.7~58.1 MPa,遇水軟化膨脹。頂底板巖層力學參數見表1。

表1 巖石力學參數表

1.2 采掘設計概況

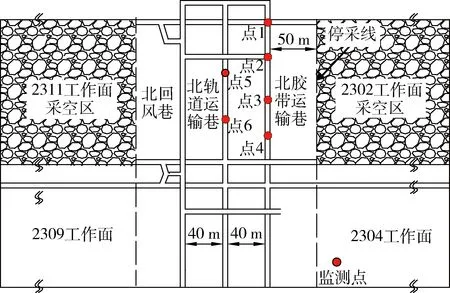

2#煤層北采區布置有三條大巷,分別為北回風巷、北軌道運輸巷、北膠帶運輸巷(以下稱北回巷、北軌巷、北膠巷),巷間煤柱40 m,大巷與工作面之間設計保安煤柱為50 m,巷道寬×高=4.0 m×2.8 m;工作面長200 m,對向開采,開采次序為2311工作面、2302工作面、2309工作面、2304工作面,采掘布置平面圖如圖1所示。

圖1 采掘布置平面及監測點布置圖

2#煤層北回巷、北膠巷現采用錨-網-索-噴聯合的支護方式,頂板支護參數為:Φ22 mm×2 200 mm的左旋無縱筋螺紋鋼錨桿5根/排,間排距為900 mm×800 mm;Φ17.8 mm×6 300 mm鋼絞線錨索,間排距為1 800 mm×800 mm,每排3根。

2 巷道變形破壞特征

受2311工作面和2302工作面疊加采動影響,北膠巷、北回巷礦壓顯現強烈,均出現近200 m的劇烈變形段,局部頂板含水區域下沉量超過500 mm。2302工作面回采期間分別在北膠巷和北軌巷進行了礦壓監測,其中北膠巷布置4個測點(測點1~測點4)、北軌巷布置2個測點(測點5和測點6),測點布置見圖1。

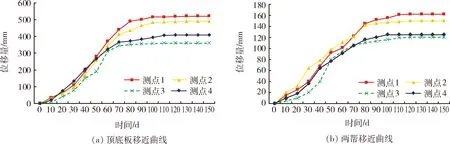

2.1 巷道圍巖表面位移監測

當2302工作面距離停采線50 m左右時分別在北膠巷、北軌巷進行表面位移觀測監測,在二次采動影響下,北膠巷圍巖變形量比北軌巷大,北膠巷的頂底板移近量在366~532 mm之間,幫鼓量在123~162 mm之間,幫鼓量小于頂底板移近量,如圖2所示。北軌巷由于距采空區遠,受采動影響小,巷道變形量相對較小,頂底板移進量在208~239 mm之間,幫鼓量在92~105 mm之間。

從監測數據來看,北軌巷可以通過后期補強錨索維護巷道的穩定,但是北膠巷頂板下沉量超過了錨索的極限延伸量而破斷,即使沒有破斷,也極有可能拉脫,存在巨大的安全隱患。

圖2 北膠巷位移監測曲線

2.2 巷道圍巖結構探測

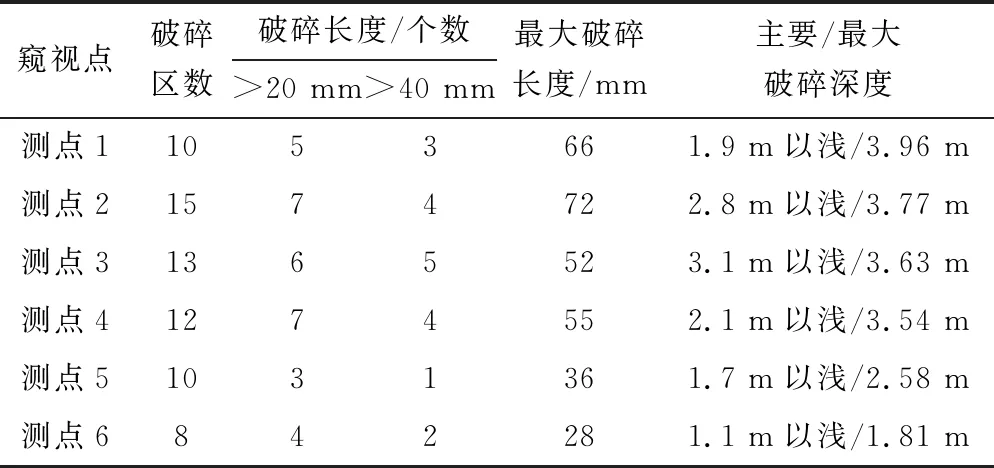

2302工作面回采結束后在上述測點旁進行鉆孔窺視,窺視鉆孔直徑32 mm,孔深8 m,窺視結果見表2。直接頂粉砂巖厚度約5 m,含煤線,局部含砂質泥巖夾層,基本頂為完整性較好的砂巖;北膠巷4 m以深基本完好,北軌巷2.8 m以深基本完好,北膠巷鉆孔破碎區主要分布在距頂板3.1 m以淺,北軌巷鉆孔破碎區主要分布在1.7 m以淺。由表2可知,緊鄰采空區的北膠巷及北回巷受采動影響較大,離層區主要在3.1 m以淺,受采動影響較弱的北軌巷離層區主要在1.7 m以淺,離層區圍巖承載能力弱化,應視為載荷層;北膠巷及北回巷3.1~4.0 m與北軌巷的1.7~2.6 m內破壞區間多表現為壁孔粗糙、裂隙,破碎區較少,此區間圍巖具有一定的殘余承載能力;北膠巷及北回巷4.0 m以深與北軌巷2.6 m以深,巖層完整,可視為承載層。

表2 鉆孔窺視結果

3 采動應力分布規律及塑性破壞特征

FLAC3D軟件利用動態運動方程可精確模擬開挖后的應力分布特征及塑性破壞范圍,模型長×寬×高=800 m×300 m×150 m,網格5 m/格,兩停采線間網格細劃為0.2 m/格,開挖工作面及巷道可研究采動區域應力場及巷道塑性區分布特征,巖石力學參數見表1。

3.1 采動應力分布特征

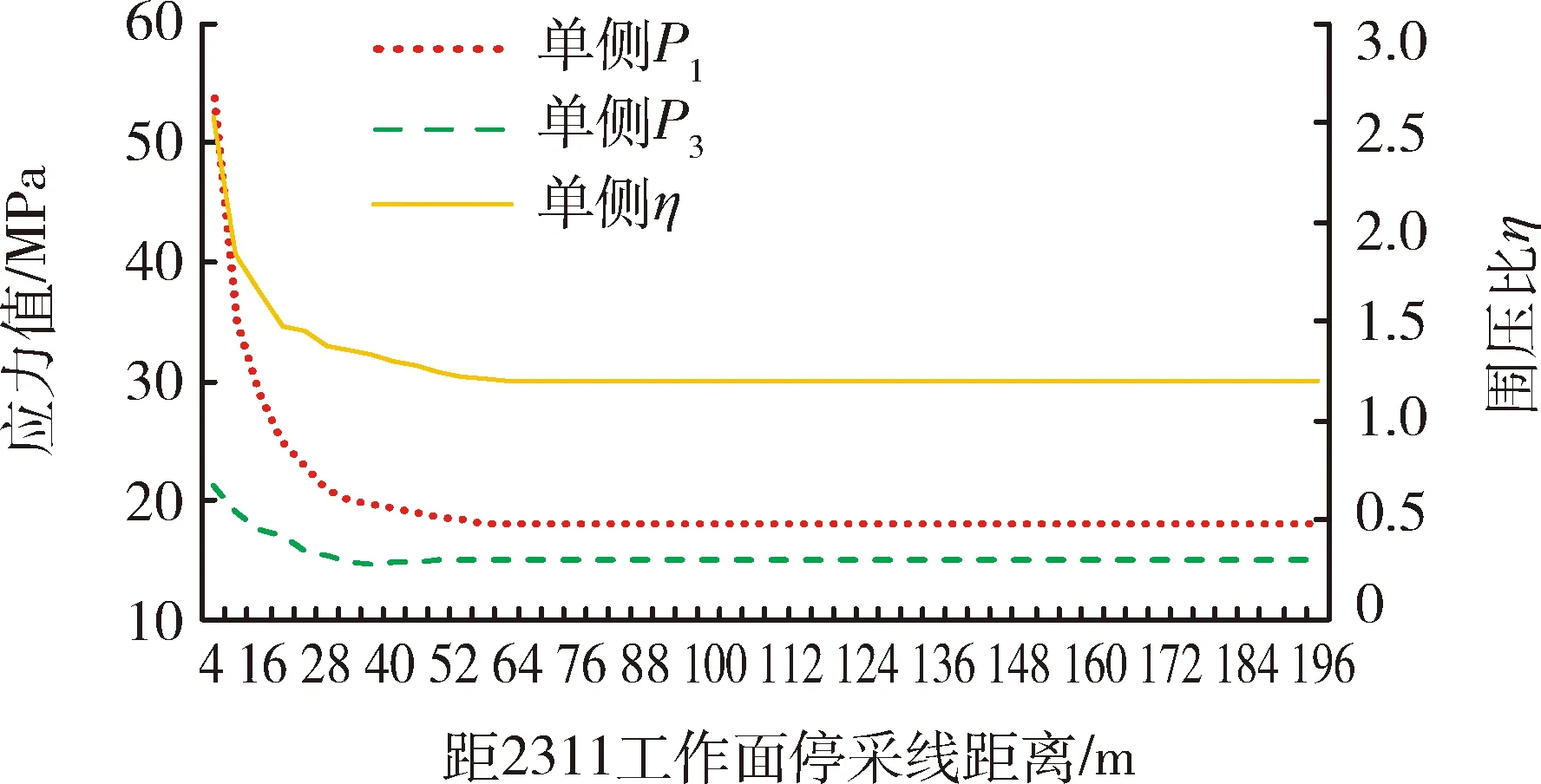

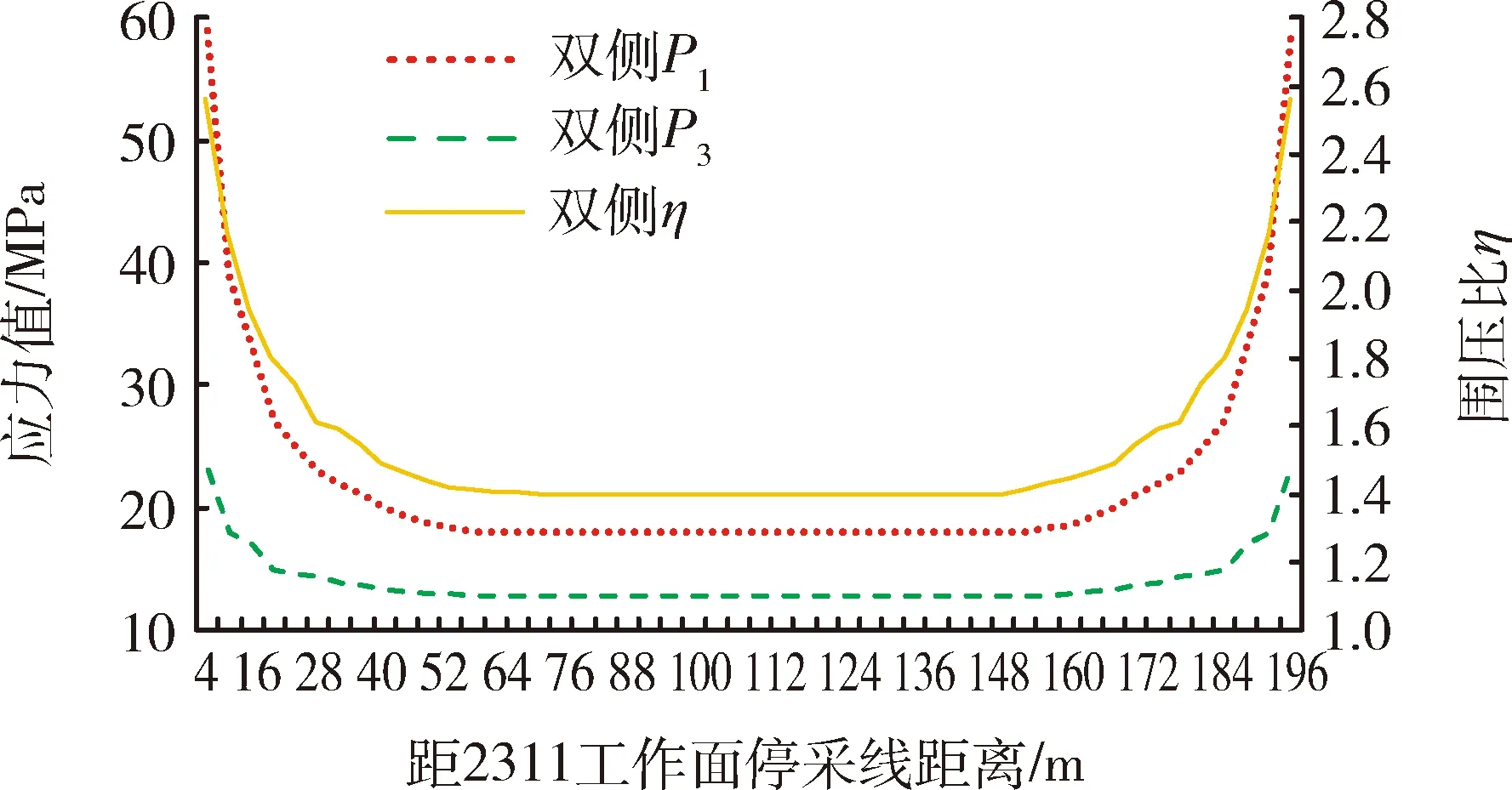

按采掘設計先后開挖2311工作面、2302工作面,模型應力平衡后分別提取兩停采線之間的最大主應力P1、最小主應力P3及其比值η,如圖3和圖4所示。

圖3 單側采動時工作面前方應力曲線

圖4 雙側采動時停采線間應力曲線

由圖3和圖4可知,工作面前方40 m范圍內,應力變化非常明顯,P1、P3及圍壓比η隨著與工作面距離的增大而減小,最后趨于平穩,雙側采動時應力值明顯更大。單側采動時P1max為53.7 MPa,P3max為21.2 MPa,η在1.20~2.53之間,而雙側采動時P1max為59.6 MPa,P3max為22.7 MPa,η在1.40~2.63之間。

巷道塑性區的大小及發育形態主要與雙向主應力大小、比值有關,即巷道在采動高偏應力場環境下,圍巖塑性區會出現擴展,當η=1時巷道塑性區為圓形,隨著η的增大,塑性區形態逐漸過渡到橢圓形并最終演化為蝶形,導致巷道劇烈變形失穩[7-10]。因此,結合圖3和圖4可得,單側采動時煤柱尺寸應大于40 m,雙側采動時煤柱尺寸應大于56 m。

3.2 不同煤柱尺寸下的大巷塑性區特征

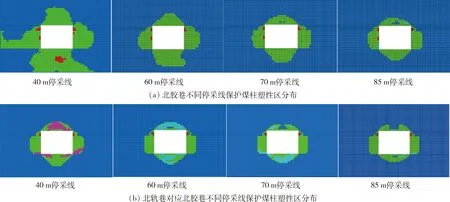

應力分布規律顯示雙側采動后距離停采線80 m以遠應力值基本不變,因此,對上述數值模擬模型進行大巷開挖,北膠巷距離停采線85~40 m過程中,北膠巷與北軌巷的塑性區分布如圖5所示。

由圖5可知,北膠巷距停采線40 m時,大巷幫部和底板的塑性區極大,頂板塑性區達2.4 m,距停采線60 m時頂板塑性區為1.6 m,塑性區尺寸明顯減小,距停采線70 m、85 m時頂板塑性區分別為1.2 m、1.0 m。由于北軌巷與北膠巷之間有40 m的保護煤柱,所以北軌巷塑性區尺寸始終保持在較小的范圍。大巷距停采線越遠,塑性區越小,因此在條件允許情況下應盡量滿足60 m以上的停采保護煤柱。

圖5 不同停采線時北回巷、北軌巷圍巖塑性區分布特征

4 合理停采線位置確定

4.1 采動圍巖變形與護巷煤柱關系分析

陸士良等[14]在對數百條各類型采動巷道調研后獲得不同圍巖性質、護巷方式及煤柱寬度下巷道圍巖變形規律和變形量的研究成果,得到巷道服務期間圍巖變形總量與護巷寬度的關系式,見式(1)

U=[1+0.003(H-300)]×

[u0+V0t0+n(211.69e-0.003 545[ln(B)]4.5)+

(1+8.538e-0.406 3[ln(B)]0.5)V0t1+

n(717.185e-0.204 9(B)0.6)+

(1+12.241e-0.003 1(B)1.5)V0t2)]

(1)

式中:H為巷道埋深,m;u0為掘巷引起的附加變形量,mm(中等穩定取30~50);V0為掘巷穩定期間圍巖平均變形速度,mm/d(中等穩定取0.03~0.05);t0、t1、t2為各采動階段的服務期限,a;n為采動次數;B為護巷煤柱寬度(兩側采空為2B),m。由式(1)可得在兩側均開采時,大巷服務10 a時大巷變形總量為500~1 000 mm時的護巷煤柱尺寸為55~85 m。

4.2 支護體驗證分析

相關研究表明,采動高應力環境下增加支護密度對圍巖應力分布及塑性區的控制作用有限,支護的作用是控制巷道的非連續性變形、維護其穩定性[8-10],因此,在地質條件及開采布局已定的情況下,巷道變形屬于“給定變形”,由于大巷已施工完成,現應合理調整開采布局以減小大巷圍巖采動塑性區,達到控制巷道變形的目的。

FLAC3D數值模擬顯示隨著煤柱尺寸的增加塑性區減小幅度變小,以頂板為例:煤柱尺寸由40 m增加至60 m、70 m、85 m時塑性區尺寸由2.4 m減小至1.6 m、1.2 m、1.0 m。因此,合理停采線位置應為60~70 m。

1) 錨桿適用性驗證。 錨桿長度L需要滿足式(2)。

L=L1+L2+L3D12/(D2-D22)

(2)

式中:L1為錨桿外露長度,取100 mm;L2為錨桿有效長度,為巷道頂板塑性區的破壞深度,mm;L3為錨固劑長度,mm;D為鉆孔直徑,mm;D1為樹脂錨固劑直徑,mm;D2為錨桿內徑,mm。

結合高河礦實際情況,停采線為60 m和70 m時L2分別取1 600 mm和1 200 mm,L3=600 mm,D=30 mm,D1=23 mm,D2=22 mm,計算結果可得,停采線為60 m時,L=2.5 m>2.2 m;停采線為70 m時,L=2.1 m<2.2 m。因此,停采線至少為70 m。

2) 錨索適用性驗證。在計算開挖或受采動影響后巷道最終產生的變形量,通常將問題簡化為平面應變問題,即圍巖體積膨脹只發生在巷道橫截面內,不發生在巷道軸向,由此可以得到式(3)。

Sa=Kv×Sb

(3)

式中:Sa為破裂區圍巖破裂(膨脹)后的橫截面積;Sb為破裂區圍巖破裂(膨脹)前的橫截面積;Kv為體積膨脹系數,取1.12[13]。假設橫向不發生膨脹,則縱向最大膨脹長度計算見式(4)。

ΔLmax=Sb×(Kv-1)=Sa-Sb

(4)

礦方使用Φ17.8 mm×6 300 mm錨索延伸率為3.5%,有效段4.6 m的極限延伸量為0.160 m,則停采線為60 m時ΔLmax=0.192>0.160 m;停采線為70 m時ΔLmax=0.144<0.160 m。因此,70 m停采線滿足要求。

為了使雙側采動影響后大巷變形量減小,大巷原錨桿錨索支護體不破斷,最大限度減少大巷返修,根據變形理論分析、塑性區分布特征及支護體驗證結果綜合分析得出停采線應選擇70 m。

5 現場應用

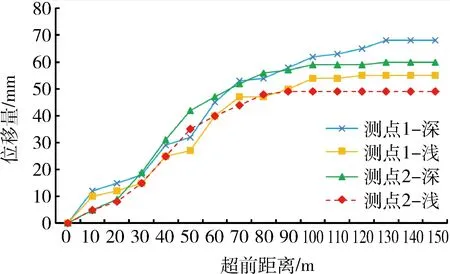

2309工作面及2304工作面回采時與大巷之間預留了70 m的停采保護煤柱。為監測北膠巷在2304工作面回采期間礦壓顯現,在工作面距離停采線40 m(距離北膠巷110 m)時將3處頂板深基點測站布置于北膠巷,深基點、淺基點分別為8 m、3 m,觀測大巷變形情況(后期施工時測點3被損壞)。

增加停采保護煤柱后,巷道頂板及兩幫變形破壞明顯減小,如圖6所示。現場深基點位移監測顯示頂板位移量在75 mm以內,其中3 m以淺位移量占80%以上,經過近5個月的持續監測,巷道變形量較小,穩定性控制效果良好。

圖6 深基點位移曲線圖

6 結 論

1) 高河礦大巷兩側工作面對向開采,大巷變形破壞嚴重,北膠巷離層破碎區主要在3.1 m以淺、北軌巷在1.7 m以淺,北膠巷頂底板移近量為366~532 mm,北軌巷為208~239 mm,北軌巷明顯小于北膠巷。

2) 應力分布規律顯示單側采動時煤柱尺寸應大于40 m,雙側采動時煤柱尺寸應大于56 m;塑性區分布特征顯示煤柱尺寸應大于60 m。

3) 停采線確定后巷道變形屬于“給定變形”,結合應力分布規律、塑性區分布特征,結合變形量理論分析、錨桿錨索適應性驗證,確定合理停采線位置為70 m,現場工程應用后效果顯著。