鉆桿內壁腐蝕的交直流復合磁化漏磁檢測方法

王榮彪 康宜華, 鄧永樂 王碧瑤 汪圣涵 唐 健

1. 華中科技大學機械科學與工程學院,武漢,430074

2. 華工制造裝備數字化國家工程中心有限公司,武漢,430074

0 引言

鉆桿是石油鉆井設備的重要組成部分,在鉆井工作過程中受循環彎矩載荷、交變應力和內部鉆井液的腐蝕,在鉆桿的桿體和加厚帶內壁容易出現腐蝕。內壁的腐蝕會造成鉆桿壁厚減薄,是導致鉆桿穿孔和斷裂的重要因素[1]。鉆桿的斷裂會使礦井承受巨大的損失,因此,對鉆桿內壁腐蝕的檢測需求較迫切。

鉆桿內腐蝕為體積型缺陷,常用的檢測方法通過測量鉆桿壁厚的方式對鉆桿內壁腐蝕進行檢測,主要的測量壁厚方法有射線檢測、超聲檢測、電磁超聲檢測、脈沖渦流檢測和漏磁檢測。射線檢測方法可以精確測量鉆桿壁厚,但是該方法檢測成本高,且對人體有損傷[2]。超聲探頭可以對鉆桿進行測厚[3],但是只能對單點測厚。為了彌補超聲探頭的這一缺點,有學者提出利用超聲相控陣技術檢測鉆桿的內壁腐蝕,有足夠的檢測靈敏度和分辨力[4]。但超聲檢測需要耦合劑,且待檢測工件表面不能有油漆,需要提前對表面進行處理。電磁超聲壁厚檢測方法解決了常規超聲需要耦合劑的問題,并且對待檢測材料表面狀況要求也較低,但是該檢測方法換能效率較低[5]。脈沖渦流檢測方法可以在較大提離值下實現壁厚減薄的檢測,但是由于探頭尺寸較大,不利于小面積腐蝕的檢出,不適合曲率較大鉆桿的檢測[6-7]。漏磁檢測中磁通檢測方法可以評估油管的相對剩余壁厚[8-10],且不受油污等其他非鐵磁性材料的影響,該方法一般采用霍爾元件作為檢測元件[11-13],但霍爾元件受外界環境(如溫度)影響較大,且鉆桿檢測環境一般較為惡劣,檢測誤差較大。同時,為了避免強磁場造成的霍爾元件量程與靈敏度間的矛盾,基于交流直流復合激勵,本文提出了一種陣列探頭檢測鉆桿內壁腐蝕的方法,以陣列感應線圈作為檢測元件,放置于鉆桿外壁,通過檢測交流磁場的變化評價內部腐蝕和壁厚減薄的狀況。

1 檢測原理及方法

1.1 檢測原理

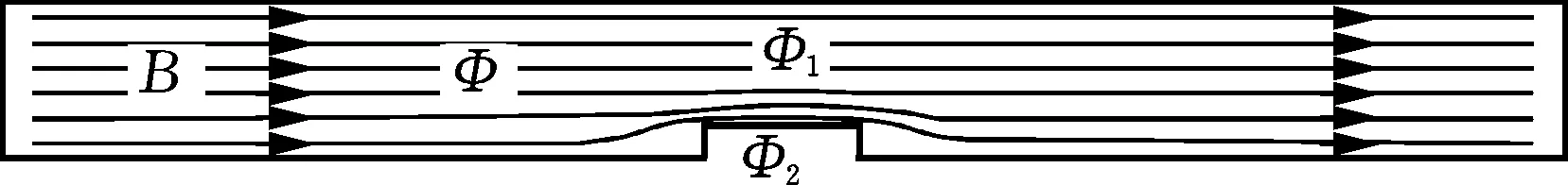

本文提出的檢測方法的原理如圖1所示。鐵磁性材料被外界直流磁場磁化后,磁場主要分布在鐵磁性材料內部,內部的磁通量為Φ,如圖1a所示。當鐵磁性材料中出現壁厚減薄時,根據磁路理論,有

Φ=Φ1+Φ2

(1)

式中,Φ1為鋼板壁厚減薄上方磁通量;Φ2為泄漏到空氣中的磁通量。

(a) 直流磁化下內部磁通分布

由于鐵磁性材料的高磁導率特性,大部分的磁通量仍然集中在鋼板內,只有極少數的磁通泄漏到空氣中,故有

Φ≈Φ1

(2)

在壁厚減薄區域,鐵磁性材料面積減小,由式(2)可知,磁通量變化很小,導致在壁厚減小位置處磁通量密度增大。根據鐵磁性材料的磁特性曲線(圖2),在外加磁場強度H大于磁導率最大點對應的磁場強度H1區域,隨著磁通量密度B的增大,材料的相對磁導率減小,根據磁路歐姆定律,磁阻與材料磁導率成反比,所以圖1b中,壁厚減薄處的磁阻由于相對磁導率μ的減小而增大,即

R2>R1

式中,R2為鋼板壁厚減薄上方磁阻;R1為鋼板壁厚正常區域磁阻。

圖2 鐵磁性材料磁特性曲線

施加的交流磁場因為壁厚減薄處磁阻的增大,相比壁厚正常處,有更多的交流磁場泄漏到空氣中,通過檢測泄漏到空氣中的交變漏磁場BAMF實現壁厚減薄的檢測。

1.2 檢測方法

根據該檢測原理,本文提出了一種陣列式靜態檢測鉆桿內壁腐蝕的檢測方法,如圖3所示。鉆桿被直流磁化到近飽和狀態時,在壁厚減薄區域磁通量的增大導致磁阻增大,因此,施加的材料表面交流磁場相比壁厚正常區域會更多地泄漏到空氣中,陣列的檢測線圈檢測到交流磁場的變化,檢測線圈信號傳輸到放大電路中,再經過采集卡的模電轉換,最終在計算機中顯示處理后的壁厚減薄信號,實現對鉆桿內部壁厚減薄的檢測。

圖3 檢測方法示意圖

2 仿真分析

為了對該檢測原理進行驗證,利用JMAG仿真軟件建立了圖4所示的二維旋轉軸對稱仿真模型。磁化線圈2000匝,通以偏置的交流電流。鉆桿被軸向磁化,鉆桿內壁設置寬度10 mm、深2 mm的壁厚減薄區域。鉆桿上方的空氣層用于提取磁場信號。

圖4 二維仿真模型

首先分析直流磁化下鋼管被磁化到近飽和狀態下壁厚減薄上方的相對磁導率分布,結果如圖5所示,此時磁化電流為9 A,可以看到壁厚減薄上方相對磁導率與周圍有一定差異。為了更加直觀地觀察壁厚減薄上方相對磁導率與正常區域的差異,取壁厚減薄上方由a(35 mm,35 mm),b(40 mm,35 mm),c(40 mm,65 mm),d(35 mm,65 mm)4個點圍成的區域A的相對磁導率分布。再在同樣參數下仿真無壁厚減薄模型,同樣取A區域位置相對磁導率分布,結果如圖6所示,可以看到整個壁厚減薄區域相對磁導率與無壁厚減薄區域相對磁導率有較大差異。

圖5 相對磁導率分布

圖6 有、無壁厚減薄下磁導率分布

然后在直流磁化的基礎上疊加頻率500 Hz、幅值0.5 A的交流磁化電流,由于檢測線圈檢測到的是磁感應強度的變化率,分別提取壁厚減薄上方和壁厚正常區域上方Y方向磁場變化率,如圖7所示,可以看到壁厚減薄區域上方磁場變化率大于無缺陷上方磁場變化率,故能利用軸向為Y方向的線圈檢測鉆桿內壁的壁厚減薄。

圖7 有、無壁厚減薄下磁感應強度變化率

3 實驗驗證

為了對該檢測方法進行驗證,搭建了圖8所示的實驗平臺,直流磁化電源提供磁化電流給2000匝的直流磁化線圈,將鉆桿直流磁化,鉆桿直徑127 mm,壁厚8.5 mm。鉆桿從中間剖開后,在內壁刻有不同深度的平底孔用作模擬鉆桿的內壁腐蝕,如圖9所示,再將剖開的兩半焊接在一起形成完整的鉆桿。交流磁化線圈在變頻交流磁化電源提供的交變磁化電流下,在鉆桿表面的施加交變磁場。兩個檢測線圈水平放置,一個放置在平底孔上方,一個放置在無平底孔上方,分別連接放大板的兩個通道,信號經過采集卡的采集顯示在計算機上。

圖8 實驗平臺

圖9 樣管

首先將一個線圈放在直徑3.2 mm、深度0.8 mm的平底孔上方,另一個線圈放在無平底孔上方,交流磁化電流設置為0.5 A,頻率500 Hz,直流磁化電流不斷增大,將平底孔上方線圈信號峰值與無平底孔上方線圈信號峰值相減,該差值隨直流磁化電流的變化趨勢如圖10所示,發現磁化電流為6 A時該差值最大。

圖10 電壓差值隨磁化電流變化曲線

然后在直流磁化電流6 A條件下,分別將傳感器移至直徑3.2 mm,深度分別為0.8 mm、1.6 mm、 2.4 mm和3.2 mm的平底孔上方,深度0.8 mm有、無內盲孔上方感應線圈電壓如圖11所示,可以看到兩者的電壓有一定的差值。不同深度內盲孔電壓差值如圖12所示,發現電壓差值隨內盲孔深度的增大而不斷增大。

圖11 深度0.8 mm有、無內盲孔上方感應線圈電壓對比

圖12 電壓差值隨內盲孔深度變化趨勢

4 討論

從前面的仿真和實驗可以看到,利用該檢測方法可以實現對內壁壁厚減薄的檢測。該方法可以利用測量磁場變化量的傳感器(如線圈)在靜態下檢測內壁壁厚減薄,彌補了線圈在直流激勵、靜態下無法檢測零件壁厚減薄的不足。同時,線圈相對于絕對量測量檢測元件(如霍爾元件)價格更低,其形狀可以針對檢測物體任意定制。另外,該方法還可以利用柔性印刷線圈,由于其柔性特性,能適應不同規格,還可以對管道彎頭等有不規則曲面的構件在靜態下進行檢測,且性能受環境影響相對較小。

在實驗中發現,如圖10所示,平底孔上方線圈信號與無平底孔上方線圈信號差值并不是與直流磁化電流大小成正比,而是先增加后減小,在電流6 A時達到最大。根據前文檢測原理,壁厚減薄處的磁通密度增大造成磁阻上升,從而使更多的交流磁場泄漏到空氣中,因此,壁厚減薄處的磁阻與正常區域的磁阻差別是影響泄漏到空氣中交流磁場的關鍵因素。所以,利用第2節仿真模型,僅改變磁化電流,將磁化電流以1 A為間隔,從1 A增加到15 A。計算不同磁化電流下,壁厚減薄上方相對磁導率與壁厚正常區域的差值,結果如圖13所示。可以發現隨著磁化電流的增大,相對磁導率的差值也呈先增大后減小的趨勢[14],磁化電流較大時,由于鐵磁性材料本身的磁導率較低(圖2),造成壁厚減薄區域和正常區域磁導率差距減小,從而造成泄漏的交流磁場減小,與實驗結果趨勢相同。

圖13 相對磁導率差值隨磁化電流變化曲線

由于該方法在檢測實施過程中需對比壁厚減薄區域和非減薄區域,故只能檢測鉆桿內部的局部腐蝕的相對變化量,而非絕對值。

5 結論

(1)本文基于磁路理論,針對鉆桿的內壁腐蝕,提出一種基于復合磁化的漏磁檢測方法,該方法可利用感應線圈在靜態或低速下,通過檢測外表面的交流漏磁場實現內壁腐蝕的檢測。

(2)通過有限元仿真分析了壁厚減薄上方的磁導率分布情況,并與壁厚正常區域進行了對比;得到了復合磁化下壁厚減薄上方磁場變化率,發現壁厚減薄上方的磁場變化率大于正常壁厚上方的磁場變化率。

(3)進行了初步實驗,加工內盲孔模擬實際過程中的內壁腐蝕,發現隨著內盲孔深度的增大,信號差值增大,從而驗證了該方法的可行性。