基于耳蝸基底膜仿生的低頻寬帶抑振超結構設計研究

毛楠杰,丁渭平,吳昱東,黃海波,楊明亮,趙丹丹

(西南交通大學 機械工程學院,成都610031)

隨著經濟的發展和技術的進步,工程中的振動問題越來越受到人們的重視。在車輛工程、制造業、以及軍事、精密儀器、航空航天等技術領域,對振動控制的要求也越來越高[1]。機械振動不僅會造成一些零部件結構的損壞,降低精密測量儀器的測量精度,還會影響設備的使用性能和使用壽命,甚至會導致設備結構破壞。對于載人設備或者需要人近距離操作的設備而言,長期處于高噪聲振動的環境中會嚴重影響人體的生理健康,造成器官平衡失調,引起頭暈、頭痛、注意力下降等,有時還可能產生運動系統和心血管系統的障礙[2]。例如較高噪聲和振動的車輛不僅危害駕駛員和乘客的健康,也影響駕駛的安全性。所以說,提高設備的振動噪聲水平已經是現代工業新的競爭焦點和技術發展方向。

為了降低振動,在實際工程應用中,常使用隔振材料及阻尼材料來降低振動,傳統的隔振材料包括橡膠,泡沫塑料等能產生彈性變形的材料,而這些材料對低頻振動的阻隔能力較弱,且易老化。動力吸振器可以有效降低低頻振動,但只在其固有頻率附近很窄的頻率范圍內才有效果,對吸振頻率精度要求高,若頻率有偏移,反而發生共振,且其只能降低單一頻率下的峰值,對于寬頻振動抑制能力較弱。如果疊加使用,質量會不可避免地增大,不符合工業上輕量化的要求。由于傳統材料在實際工程中的諸多限制,超結構成為人們關注的焦點。超結構指的是具有天然材料所不具備的超常物理性質的人工復合結構或復合材料[3]。近年來,國內外學者已經對超結構的抑振機理做了大量的研究工作[4-10],但大部分僅限于理論。設計一種在較寬頻率范圍內都能有效抑制振動的超結構,在工程設備上布置是抑制其寬頻振動的一種新型方法。

耳蝸是人類聽覺系統的核心,作為一個高靈敏度的聲音感受器官,能識別到頻率范圍在20 Hz~20 000 Hz的聲音。耳蝸基底膜是耳蝸識別聲音的主要結構,其尺寸小,質量低,但可以識別寬頻帶的聲音,就是人體內存在的超結構。基底膜的這種超常物理特性為寬頻抑振提供了新的思路。通過研究基底膜識別不同頻率聲音的機理,對基底膜的建模分析,探究基底膜的各種特性,根據基底膜結構特點仿生設計出一種寬帶抑振超結構,驗證其抑振效果,為工程上的寬頻抑振提供給了一種新的解決方法。

1 耳蝸聲學機理

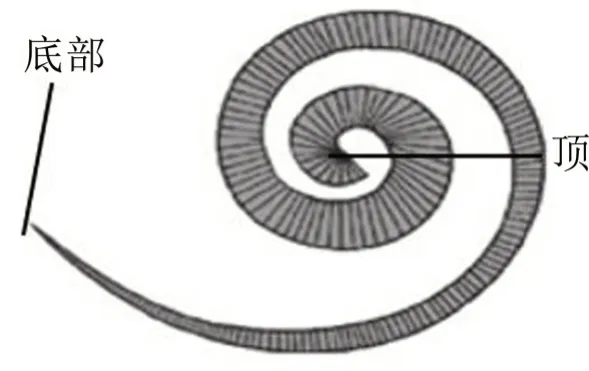

人耳耳蝸是一個螺旋形的骨管,骨管繞耳蝸的中軸即蝸軸旋轉2.5圈到2.75圈到達蝸頂,其中充滿著淋巴液。從蝸軸的壁上平伸出螺旋形的骨板,稱為骨螺旋板,它同樣盤旋上升,直達蝸頂[11],見圖1。從骨螺旋板的外緣到耳蝸的外壁,有一層薄膜連接,這就是基底膜[12],見圖2。外界聲音通過外耳道傳遞到鼓膜,經過聽小骨,推動耳蝸內淋巴液來回振動,引起基底膜的振動,使它上面的毛細胞發生興奮,轉變為聽神經纖維沖動,傳遞到大腦皮層,產生聽覺[13]。

圖1 耳蝸結構圖

圖2 耳蝸基底膜結構圖

關于基底膜識別不同聲音的原理,最著名的有兩種學說:

(1)共鳴說:耳蝸中包含很多神經感覺單位,它們依次排列在基底膜上。靠近蝸底的基底膜窄,蝸頂處基底膜寬,蝸底的橫纖維短,蝸頂的橫纖維長。每一種聲波頻率在基底膜上都有一定的共振部位,短纖維對高頻率發生反應,長纖維對低頻率發生反應[14]。

無論是共振學說還是行波學說,都說明不同頻率的聲音能引起基底膜不同位置的振動。而這種現象,正是由基底膜的結構特點產生的。大量臨床解剖實驗數據表明,基底膜底端窄且厚,頂端寬且薄,底端剛度大,質量小,固有頻率高,頂端剛度小,質量大,固有頻率低[17]。因此某一特定頻率的聲音傳到耳蝸底部,沿著基底膜向頂部傳遞時,會在對應部位引起共振產生振幅最大值,而一旦過了共振點,振幅就會急劇下降。

為了更好地了解耳蝸基底膜的特性,可利用仿真手段來揭示這種寬頻響應能力。耳蝸結構非常復雜,其中有許多微小結構組成,要想建立整個耳蝸模型和工作量將會十分復雜,甚至無法完成。所以,只提取了耳蝸中對感受聲音最重要的部分基底膜來進行建模分析,為了分析方便,將圖2中基底膜的螺旋結構簡化拉直。

2 基底膜仿真分析及特性研究

2.1 基底膜建模分析

通過大量臨床數據得知,人耳耳蝸基底膜基本參數如下:

(1)基底膜尺寸:長度為32 mm,厚度和寬度都是均勻變化的,寬度從基底膜底端的0.1 mm增加到頂端的0.5 mm,厚度從基底膜低端的30 μm 減少到頂端的10 μm[18]。

(2)基底膜材料:彈性模量E=0.2 MPa,泊松比NU=0.3,密度RHO=2 000 kg/m3。

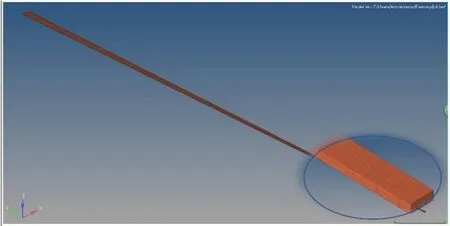

基底膜厚度是變化的,通過linear solid 生成體網格,厚度方向為兩層,見圖3。

圖3 基底膜網格劃分

基底膜兩側在人耳耳蝸中與堅硬的骨螺旋板和耳蝸外壁連接在一起,故在仿真中將基底膜兩側邊施加固定位移約束。

那語氣像是剛才什么都沒有發生似的,我心里七上八下地坐在了萍萍的身邊,然后看著林孟拿著一張白紙和一支筆走過來,他和我們坐在了一起,他對萍萍說:“你做了對不起我的事……”

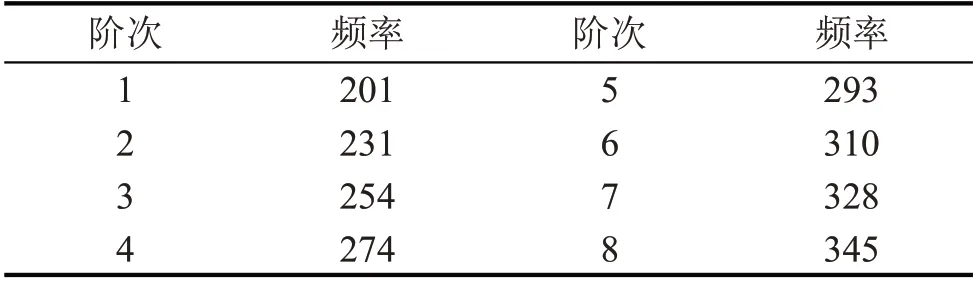

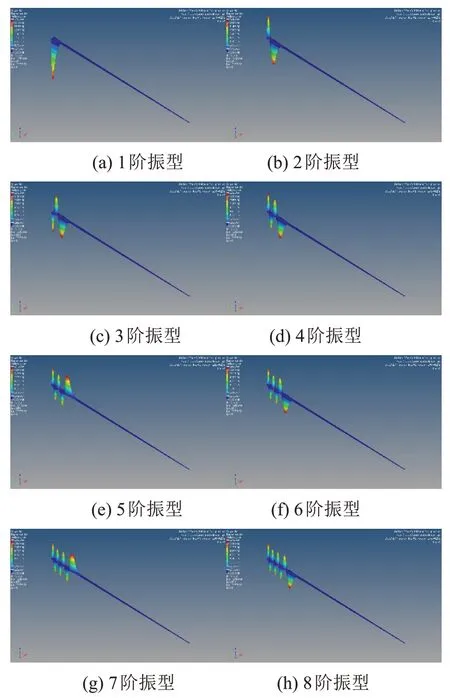

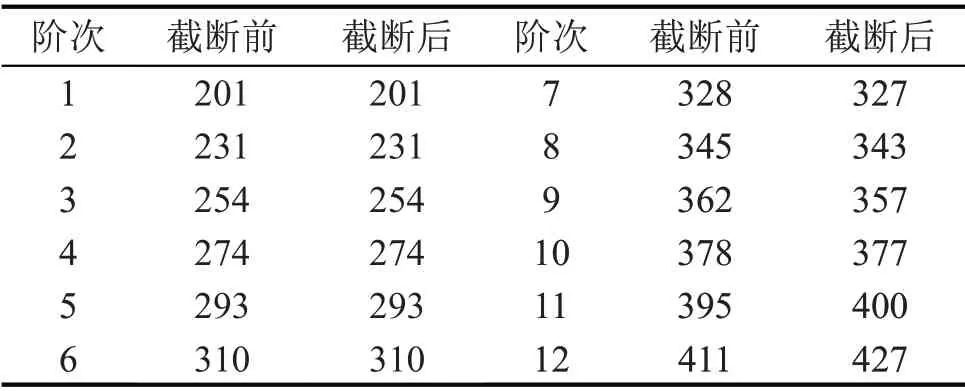

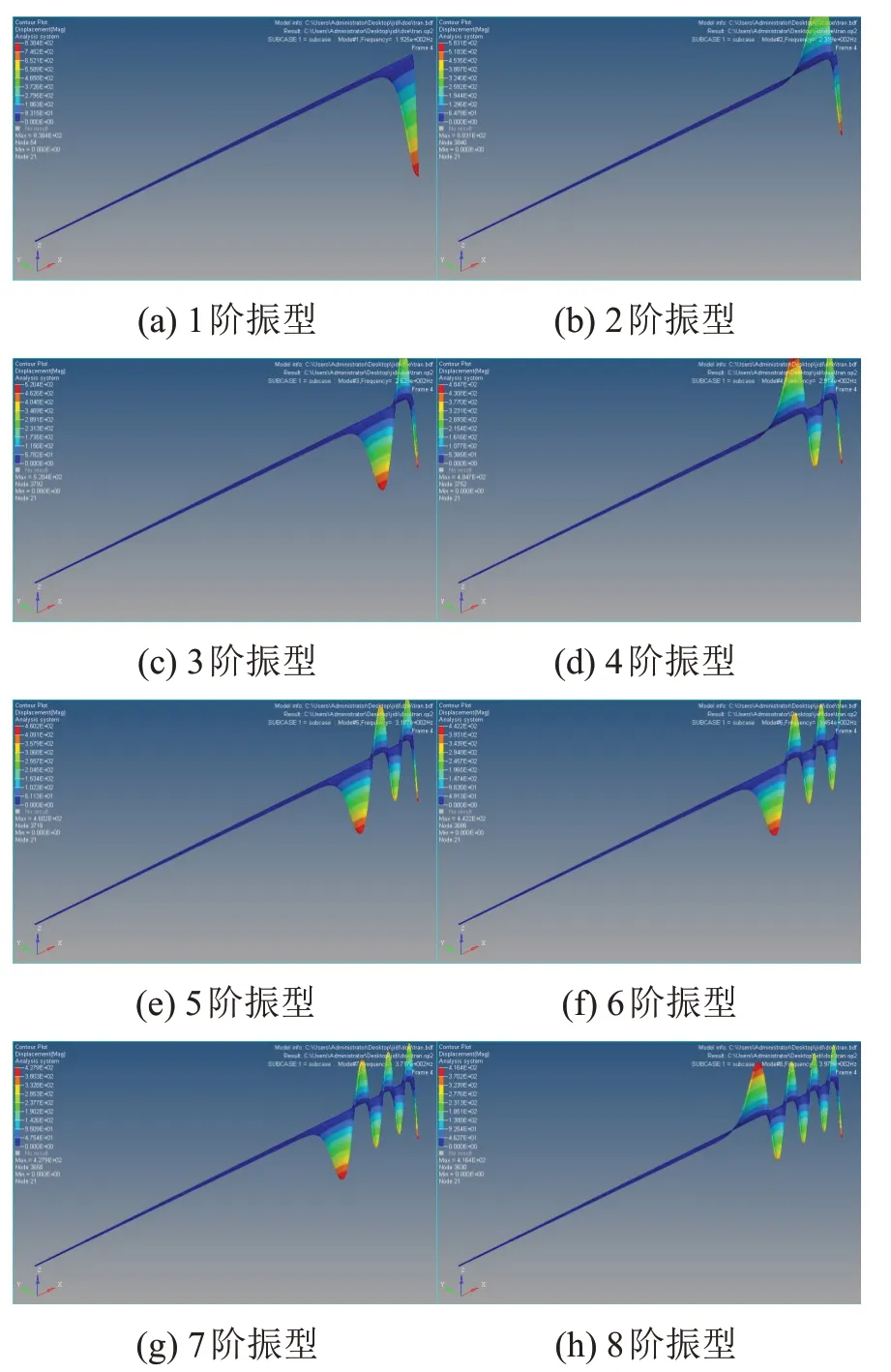

通過計算,得到模型前8階模態,模態振型結果見圖4,模態頻率見表1。

表1 基底膜前8階模態頻率/Hz

圖4 基底膜前8階模態振型

由圖4可知,1 階振動頻率在201 Hz,而在實際耳蝸中,基底膜周圍充滿著淋巴液,淋巴液的附加質量效應會使基底膜的固有頻率大大降低,其1 階振動頻率會更低。基底膜第1階模態振幅最大處發生在基底膜頂端,而隨著模態頻率的增加,振幅最大處也逐漸往基底膜底端偏移。這也符合經典的基底膜學說:當低頻振動傳到耳蝸時,引起基底膜頂端的振動,當高頻振動傳到耳蝸時,引起基底膜底端的振動。同時也驗證了模型的準確性。

2.2 基底膜截斷特性研究

基底膜響應頻率的范圍非常寬,而實際應用中往往不需要如此寬頻的響應,且其在長度方向的尺寸較大,若能將基底膜截斷應用,其適用性會有一定程度的提高。

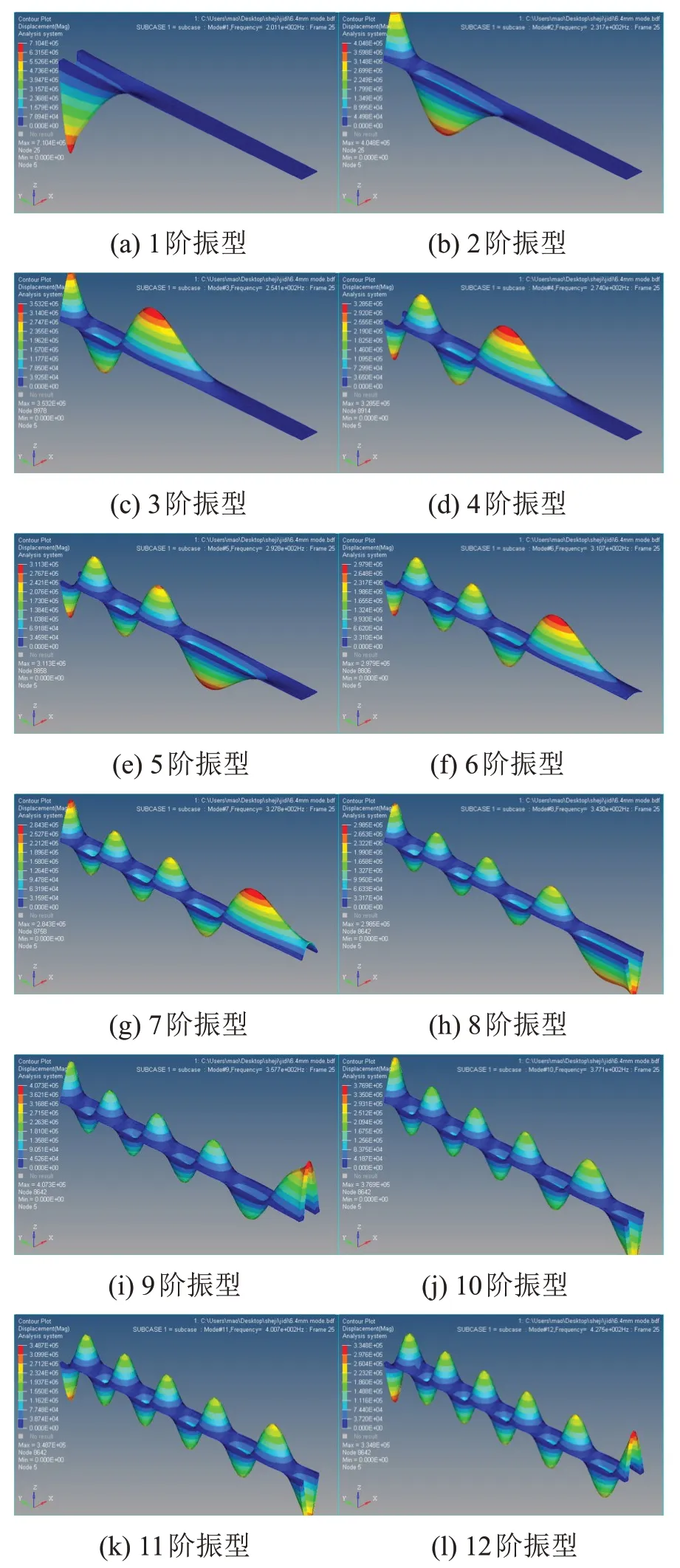

截斷基底膜頂端1/5,即6.4 mm處,其余設置不變,計算其模態頻率。模態振型結果見圖5,模態頻率見表2。

由計算結果可知:基底膜截斷后前6 階模態與截斷前一致。第7 階開始,由于其振型在截斷點已有明顯幅值,故其模態與截斷前相比開始有差異,階數越高,差異越明顯。到第12 階時,截斷前的模態頻率比截斷后低16 Hz,截斷前的振型較振幅最大處也已偏移至超過1/5處,與截斷后有明顯差異。

綜上所述,基底膜截斷后,1 階模態振幅最大處在基底膜頂端附近,隨模態頻率增加,振幅最大處往基底膜底部偏移,與截斷前相比,模態分布規律具有自相似性。當模態振型在截斷點出現明顯振幅之前,模態與截斷前完全一致,具有保持性。

表2 截斷后前12階模態頻率/Hz

圖5 截斷后前12階模態振型

3 基底膜型低頻寬帶超結構設計

3.1 邊界約束調整后的低頻遷移

基底膜的尺寸和材料參數都為臨床數據所得,尺寸過小,且材料在工程中較為難尋,不易于工程應用。若使用常規材料替代后,依然能維持其原有的模態屬性,且其模態頻率維持在幾百赫茲,對其工程化將具有重大意義。

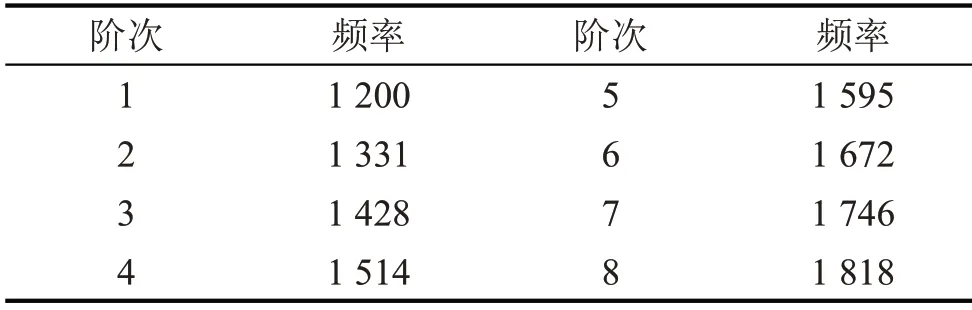

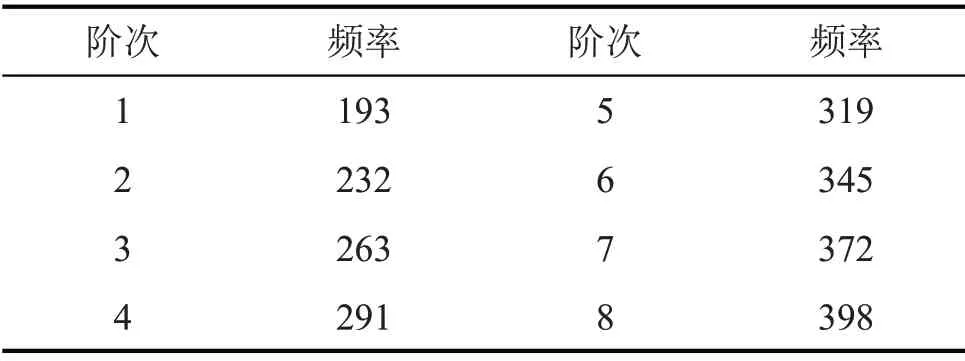

將基底膜尺寸擴大調整為:長度為3.2 m,寬度從基底膜底端的10 mm 增加到頂端的50 mm,厚度從基底膜底端的1.5 mm 減少到頂端的0.5 mm。材料設置為工程常用金屬材料鋁:彈性模量E=71 000 MPa,泊松比NU=0.3,密度RHO=2 700 kg/m3。將其定義為鋁基底板。在此參數下,計算出的前8 階模態振型與圖4一致,模態頻率見表3。

表3 鋁基底板前8階模態頻率/Hz

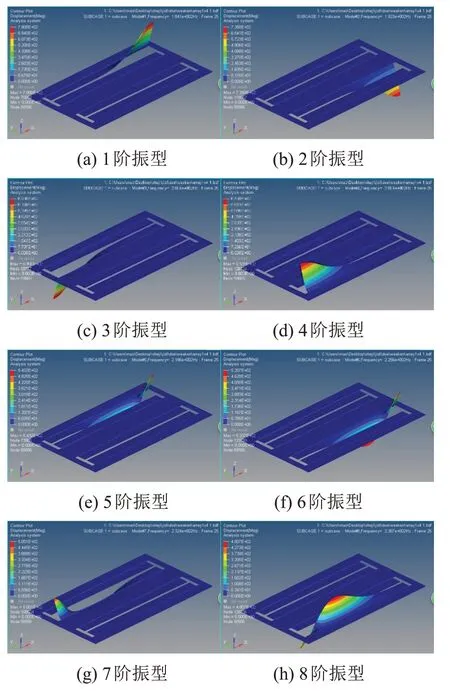

由表3可知,調整后鋁基底板初始模態頻率從201 Hz 提高到了1 200 Hz,這對實際的工程應用增加了局限性。為了降低其模態頻率,將鋁基底板兩側施加的固定位移約束轉變為單邊施加約束,計算結果如下。

由上述結果可知,單邊約束后,鋁基底板模態頻率降低明顯,而其模態振型依然維持兩邊約束時的特點:振幅最大處隨頻率的增加從鋁基底板頂端向底端移動。從而說明減少一側的約束并不會影響鋁基底板對不同頻率的識別方式。

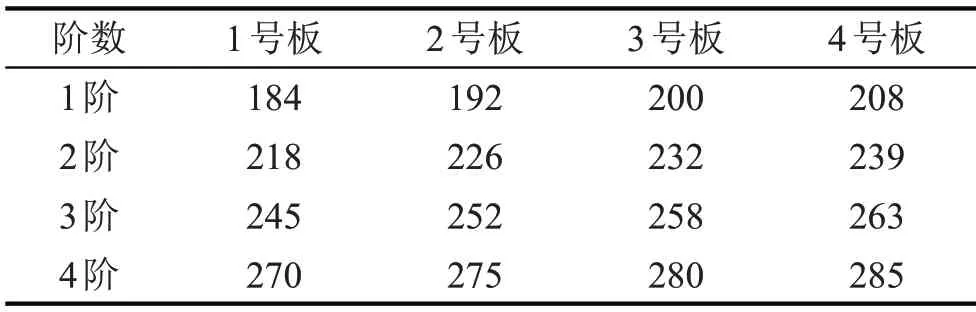

3.2 面向帶隙的模態分布規劃與互補

由表4可計算出,各相鄰階模態頻率之間的間隔分別為39 Hz,31 Hz,28 Hz,28 Hz,26 Hz,27 Hz,26 Hz。前3階間隔差距較大,其余相鄰階模態頻率間隔都在27 Hz 左右。但相隔30 Hz 左右并不能有效形成一個抑振寬帶。考慮到鋁基底板各階頻率間隔基本穩定,在設計超結構時,可將n條鋁基底板截斷后組合在一起,遵循模態互補原則,即保持各鋁基底板相鄰階模態頻率間隔a不變,以a/n的幅度逐漸提升其第1 階模態頻率,使組合后的結構模態頻率間隔減小為a/n。通過對鋁基底板的一些可設計參數,如兩端的厚度和寬度等,進行設計,帶隙對接后形成一個有效的抑振寬帶。或者根據上節所述,截斷后的規律不變性,直接截取多條互補鋁基底板,組合后形成具有寬帶抑振能力的超結構。

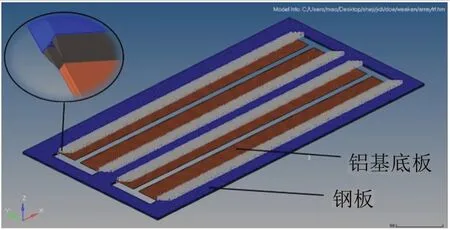

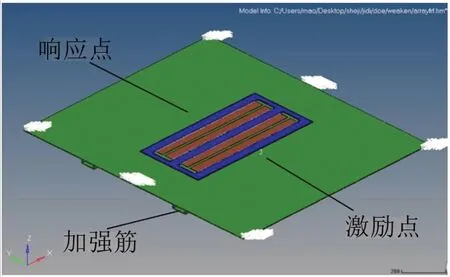

設計4 條截斷后的鋁基底板,長均為640 mm,底端寬度均為42 mm,厚度均為0.7 mm,頂端寬度均為50 mm,厚度分別為0.5 mm,0.53 mm,0.56 mm,0.59 mm。將其固定于空心鋼板上。為與實際情況更符合,鋁基底板與鋼板間用焊縫連接,共同組成寬帶抑振超結構,規格為370 mm×740 mm,見圖7。焊縫單元材料設置為鋼,彈性模量E=210 000 MPa,泊松比NU=0.3,密度RHO=7 900 kg/m3。

表4 單邊約束后前8階模態頻率/Hz

圖6 單邊約束后前8階模態振型

圖7 抑振超結構模型

將空心鋼板支架外周施加固定位移約束,計算結果如圖8所示。

圖8 超結構前8階模態振型

表5 超結構前16階模態頻率/Hz

由上述結果可知:超結構前4階模態分別為4塊鋁基底板的1階模態,5~8階模態為4塊鋁基底板的第2 階模態,以此類推。前16 階各階模態間隔都在58 Hz~8 Hz 之間。通過對截斷鋁基底板參數的合理設計,微調其初始模態頻率,使4 塊鋁基底板互補,最終形成184 Hz~285 Hz 帶寬下均勻的模態分布。

4 基底膜型低頻寬帶超結構抑振效果

為驗證超結構的抑振效果,截取汽車頂棚鈑金的部分,建立簡化模型,通過計算其在150 Hz~300 Hz具有多階模態,可激勵出多處振動峰值。對比附加超結構前后的振動傳遞函數,來驗證通過互補原則設計出的超結構是否具有理論上的抑振效果。

頂棚簡化模型尺寸為1.2 m×1.4 m,鈑金下表面建立兩條加強筋。為模擬ABC 柱對頂棚的支撐作用,其兩長邊各施加三處固定位移約束。將超結構通過共節點附于表面,超結構一側鈑金表面施加一寬頻激勵,提取另一側的振動響應,見圖9。為減少質量和局部位置剛度加強對振動響應的影響,對照組在鈑金表面上附加超結構的框架結構,并將鋁基底板的質量附在框架結構上,激勵點與響應點不變,見圖10。

圖9 超結構組

圖10 對照組

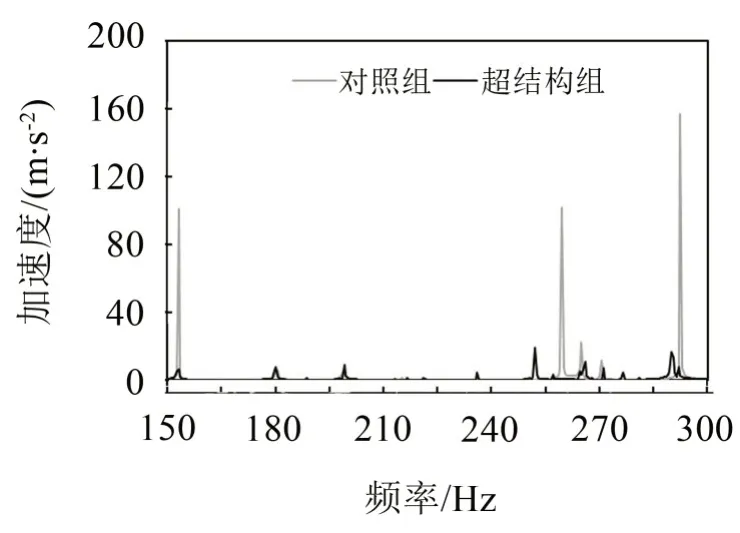

計算結果如下圖11所示。

圖11 頻率響應函數

由圖11可知,對照組在150 Hz~300 Hz之間有三個較高的振動峰值,經過超結構的附加后,153 Hz與297 Hz 兩處峰值下降為原有的1/10,260 Hz 處峰值被抑制成了多個較小的峰值。說明超結構在其工作范圍內,有良好的抑振效果。

5 結 語

(1)立足臨床實驗數據,建立基底膜簡化模型。通過仿真分析,探究基底膜識別不同頻率聲音信號的機制:低頻振動容易引起基底膜頂端的振動,而高頻振動會引起基底膜底端的振動。這種特定位置對特定頻率的選擇,正是由基底膜本身的結構特點“底端窄且厚,頂端寬且薄”引起的。

(2)基底膜的工作頻率范圍非常寬,為更有效地利用基底膜,可將其截斷。截斷后,其本身結構對不同頻率振動識別的機制不會改變,即隨模態頻率增加,振幅最大處從基底膜頂部往底部偏移,具有規律不變性。當模態振型在截斷點出現明顯振幅之前,截斷后模態與截斷前完全一致,具有保持性。

(3)將基底膜尺寸擴大,并使用常用金屬鋁替代原有的膜結構,其模態頻率升高明顯。去除鋁基底板一側的固定位移約束,其模態振型依然維持兩邊約束時的特點:振幅最大處隨頻率的增加從鋁基底板頂端向底端移動。而模態頻率大幅度降低。

(4)鋁基底板各階模態間頻率有一定間隔,本身無法形成抑振寬帶。可遵循互補原則,通過對可設計結構參數的調整,設計多條鋁基底板,根據其截斷后的規律不變性,直接截取多條互補鋁基底板,帶隙對接后形成一個連續的抑振寬帶。將4條鋁基底板互補組合,形成一種抑振范圍在160 Hz~300 Hz的抑振超結構。經仿真驗證,在其作用范圍內有較好的抑振效果。