基于預緊力工況下的原位螺栓超聲檢測研究

王鋒,李雄兵

基于預緊力工況下的原位螺栓超聲檢測研究

王鋒1,李雄兵2

(1. 中車長春軌道客車股份有限公司,吉林 長春 130062;2. 中南大學 交通運輸工程學院,湖南 長沙 410075)

高鐵制動盤螺栓疲勞裂紋可能會危害列車行車安全,有必要進行原位檢測。但常用小角度縱波檢測未考慮原位狀態(tài)下預緊力的影響,螺栓缺陷定量精度不足。運用CIVA軟件對原位螺栓裂紋進行仿真并優(yōu)化檢測工藝;利用有效彈性常數法表征螺栓在應力誘導下的宏觀各向異性,研究預緊力對缺陷定量的影響規(guī)律。建立原位狀態(tài)的螺栓模型,分析折射角,晶片尺寸,頻率和帶寬對螺栓聲場和缺陷回波的影響,選擇最佳工藝參數。基于此參數,模擬不同預緊力下不同尺寸缺陷的回波。研究結果表明:不同預緊力下回波幅值不同。最后,繪制缺陷大小?波幅曲線圖,實現螺栓缺陷定量分析。對實際螺栓開展原位檢測,結果表明考慮預緊力后,缺陷定量誤差降低了12%。

螺栓;預緊力;超聲原位檢測;缺陷定量;CIVA仿真

螺栓作為高鐵制動盤的重要緊固件,在列車制動過程中長時間處于高溫、高載荷、沖擊和振動等惡劣工況下,易于產生疲勞裂紋,存在螺栓斷裂等安全隱患[1]。所以,對制動盤螺栓進行疲勞裂紋檢測是十分必要的。目前,常用的螺栓無損檢測方式為電磁檢測和超聲檢測[2]。由于超聲檢測具有穿透能力強,靈敏度高,速度快,成本低和對人體無害等諸多優(yōu)點[3],且檢測時無需將螺栓進行拆解,故其普遍應用于螺栓的裂紋檢測。然而,由于螺栓形狀的限制,缺陷反射波與干擾波相互作用等因素的影響,已有的螺栓裂紋超聲檢測方法難免出現漏檢、誤檢。劉洪濤[4]基于多次試驗找到了合適頻率、折射角的小角度探頭,實現了鉆鋌螺紋根部區(qū)域的超聲檢測,不過沒有實現缺陷的定量分析。汪軍 等[5]利用CIVA仿真軟件,分析頻率與晶片尺寸對航空螺栓缺陷判定的影響,但沒有考慮未拆卸情況下,螺栓所受到的載荷情況。張海兵等[6]研究了利用瑞利波對螺栓裂紋檢測的方法,當折射角變大時瑞利波的檢測也變得困難。DONG等[7]利用橫波和縱波斜探頭對汽輪機緊固螺栓進行超聲波檢測,基于裂紋波的特征以及螺紋波的位置規(guī)律對裂紋缺陷進行判定,該方法僅對螺栓進行了定性判廢,未對缺陷大小進行定量分析。綜上,雖然螺栓缺陷的超聲檢測技術已經取得了一些進展,但往往沒有考慮原位狀態(tài)下螺栓受到的預緊力的影響,且沒有實現缺陷的定量分析。本文以CRH5和CRH3型系列動車組制動盤盤轂螺栓為研究對象,利用有效彈性常數(effective elastic constants,EECs)模擬螺栓的原位狀態(tài),構建螺栓模型,利用CIVA仿真軟件,分析頻率、晶片尺寸、帶寬、折射角對聲場強度以及缺陷回波的影響,得到超聲檢測的最佳工藝參數。通過分析不同大小、位置缺陷的響應,實現缺陷的定量分析。

1 原理

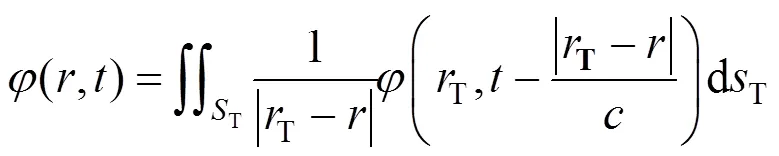

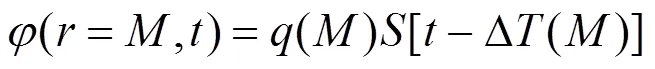

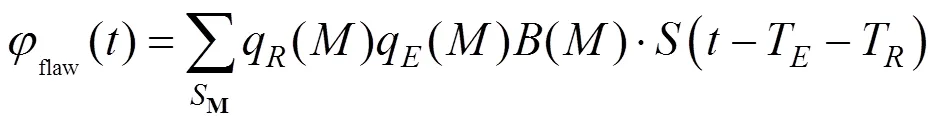

CIVA聲場計算的理論基礎是Pencil法修正的瑞利積分法[8?9]。瑞利積分的原理是將探頭看做離散的點源,介質中任意位置處的聲壓就是探頭中的所有點源在該處產生的聲壓之和[10]。基于瑞利積分法,介質中任意一點在時刻的聲壓可以表達為:

式中:T為探頭內發(fā)射聲場的面積;dT代表探頭內的點源的面積;T代表點源的位置;為超聲波在介質中的傳播速度。由于瑞利積分模型在計算聲場傳播時,不能實現超聲波聲壓隨距離增大而逐漸衰減的計算。因此,需要引入Pencil法對模型進行修正。Pencil法假定超聲波傳播為一條射線,在傳播過程中發(fā)生散射。聲束在傳播過程中的衰減可以用振幅衰減因子表示,并利用Pencil法求解振幅衰減[11]:

式中:為Pencil的截面積;為一個2×2矩陣,與超聲波的傳播矩陣相關。不同介質中,超聲波的傳播矩陣不一樣,矩陣也不一樣。各向同性介質中的矩陣為:

而各向異性介質中的矩陣為:

式中:r表示聲束在軸線方向的傳播距離;g計算公式為:

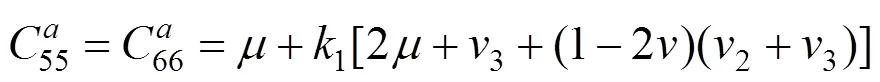

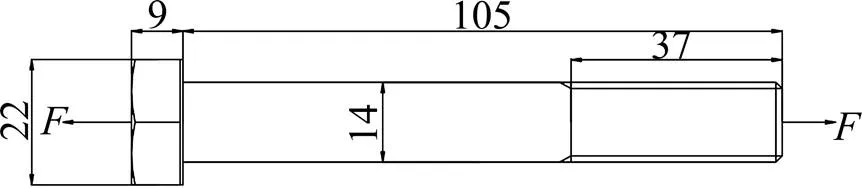

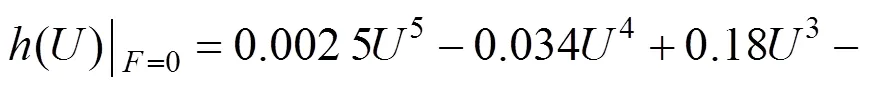

但在CIVA仿真軟件中,無法直接添加外載荷,因此已有的CIVA仿真研究都沒能對原位狀態(tài)下螺栓的聲場和缺陷響應進行仿真。本文考慮到實際的螺栓超聲檢測需要在不拆卸的狀態(tài)下進行,則在螺栓上施加的預緊力不可忽略,因此本文提出了含外載荷的CIVA超聲仿真方法。首先,螺栓上需要施加一定的預緊力以保證結構的安全可靠,這使原位狀態(tài)下的螺栓受到拉伸力的作用,產生軸向應 力[13];然后,假設無外載荷狀態(tài)下的螺栓材料為宏觀均勻且各向同性的,并假設該材料在受到外載荷后,出現應力導致的宏觀各向異性現象;最終,利用CIVA仿真軟件的宏觀各向異性介質仿真能力,對預緊力作用下螺栓的聲場和缺陷響應進行仿真。其中,利用EECs模擬各向同性的螺栓中沿軸向施加載荷后所展現的各向異性特征[14]:

要成功地開展教學,CLIL教師必須:1.具備專業(yè)課知識或稱學科知識2.具備較強的外語能力3.靈活應用課堂語言4.掌握為學生搭建支架平臺的技巧(Instructional scaffolding)。根據Bulter(2005)的一項調查,教師缺乏專業(yè)課和英語能力影響課堂CLIL的成功。

式中:為螺栓孔徑;為預緊力。因此,可以借助CIVA軟件模擬原位狀態(tài)下螺栓的聲場分布情況以及缺陷響應。

2 預緊力作用下的螺栓檢測仿真

本文所采用的是CIVA2020仿真軟件中的超聲檢測模塊。利用其聲場計算模塊對不同參數下螺栓內的聲場分布進行對比分析;在缺陷響應模塊下,設置不同參數進行超聲仿真,模擬真實的缺陷回波信號,選擇最佳檢測工藝參數。具體步驟如下:

2.1 螺栓模型的建立

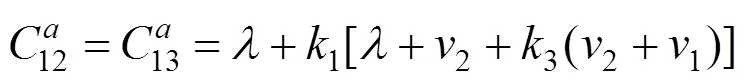

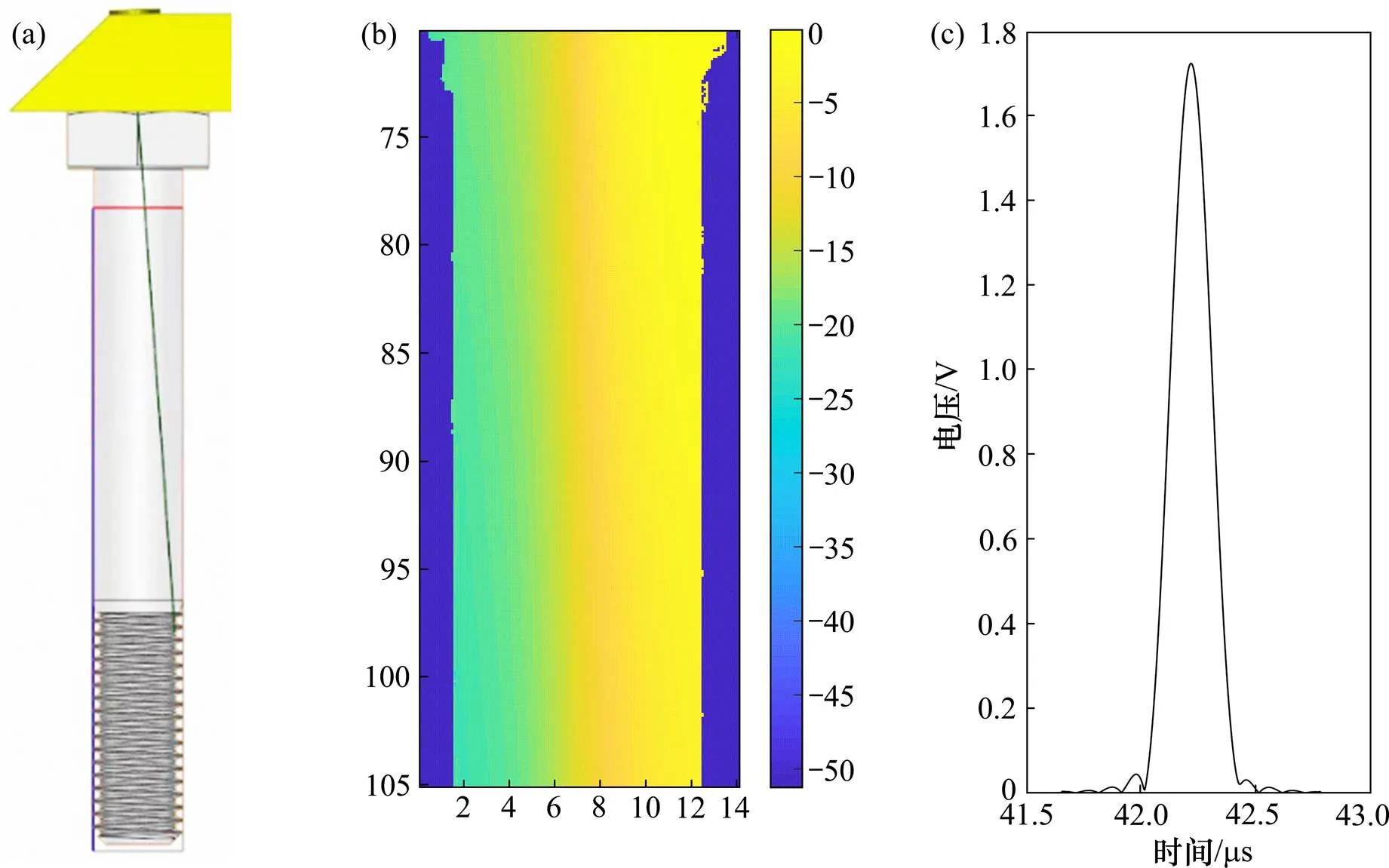

如圖1所示,為CRH5、CRH3型系列動車組制動盤盤轂所用的M14螺栓,螺栓的材料為30MnB4。設置模型的幾何尺寸,對螺栓進行CAD建模并導入CIVA仿真軟件中。螺栓的密度為7.8 g/cm3。設置螺栓的預緊力為=55 kN,通過輸入有效彈性常數代替彈性常數實現對螺栓原位狀態(tài)的模擬。螺栓模型的網格精度取決于超聲波的波長,通常設網格大小為/5以保證仿真模擬的精度。通過設置計算區(qū)域,來形成固定邊界以實現波的 反射。

單位:mm

2.2 超聲探頭的設置

對于螺栓的超聲檢測,比較常用的探頭為:直探頭、縱波斜探頭和橫波斜探頭。其中,小角度縱波斜探頭的靈敏度最高,且更適用于螺栓端面為平面的情況,故采用縱波斜探頭進行檢測[5]。設置探頭為圓形單晶片,波形為縱波,其入射點為螺栓端面的中心。聚焦方式設置為平面。楔塊材料為有機玻璃,其縱波聲速為3 080 m/s。設置超聲探頭的折射角為4°,頻率為10 MHz,帶寬為50%,晶片尺寸為8 mm。

2.3 聲場的仿真

按照以上參數設置,模擬螺栓螺紋處的聲場分布情況。如圖2所示,圖2(a)為CIVA仿真模型,圖2(b)為螺栓螺紋處的聲場分布圖。接著,在保證其他相關參數不變的情況下,再分別設置不同的折射角、中心頻率、晶片尺寸和帶寬進行超聲仿真。可以發(fā)現,帶寬對聲場計算結果幾乎沒有影響,折射角主要影響主聲束的指向。隨著晶片尺寸的增加,聲場強度的最大值會有所增加,但當晶片尺寸大于工件直徑時,聲場能量將有所損失,故晶片尺寸的選擇應不大于工件尺寸。同時,隨著探頭中心頻率和晶片尺寸的增加,擴散角會更小,聲場的聚焦深度會增大,需要根據缺陷的深度選擇不同的探頭頻率以及晶片尺寸。為了選擇最合適的工藝參數,還需要分析不同參數對缺陷響應的影響。

2.4 缺陷波的仿真

根據經驗,當制動盤盤轂的螺栓和螺母擰緊后,受力最大的區(qū)域是螺母與螺桿接觸的第一個螺牙處,疲勞裂紋有很高的頻率會產生在這一位 置[15]。采用凹槽模擬實際工程中的螺栓裂紋缺陷,設置凹槽缺陷深度為1 mm,沿螺栓徑向切割。缺陷中心與螺帽端部的垂直距離為93.2 mm。按照以上參數設置,模擬螺栓的缺陷響應。曲線回波信號如圖2(c)所示。

(a) CIVA仿真模型;(b) 聲場分布圖;(c) 缺陷回波信號

3 基于CIVA的螺栓檢測工藝優(yōu)化

超聲縱波斜探頭的檢測工藝需要確定一系列的參數,如中心頻率、折射角、晶片尺寸和帶寬等。通過設置不同的探頭頻率、晶片尺寸、帶寬以及折射角對螺栓進行仿真模擬,分析不同參數對聲場強度和缺陷響應的影響。選擇最佳工藝參數,指導螺栓超聲無損檢測的工藝制定。

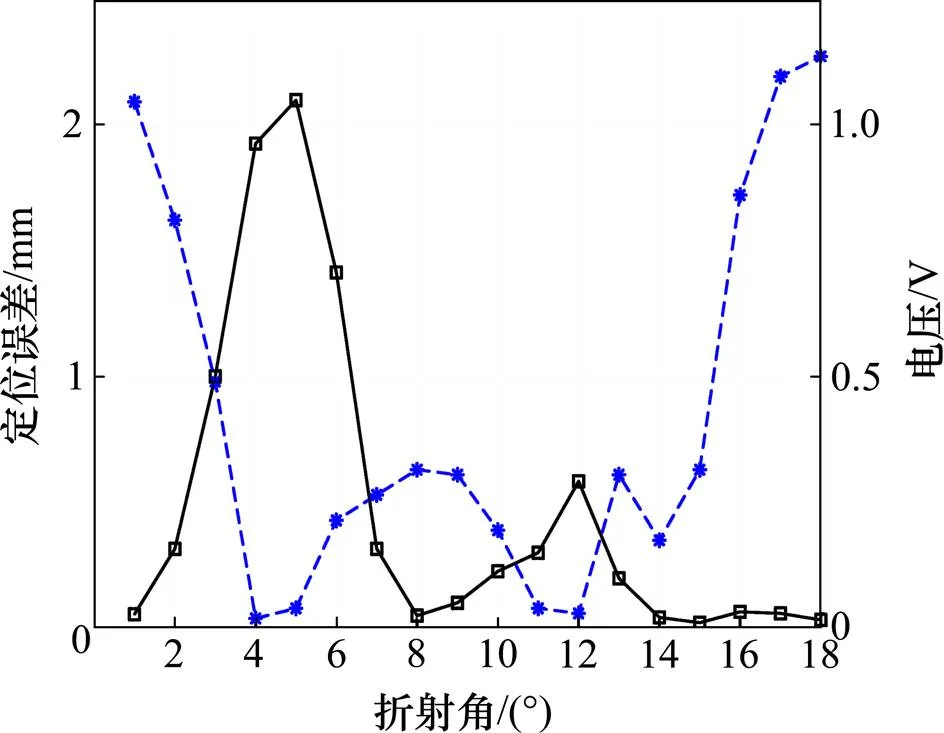

3.1 折射角的影響

圖3 折射角對距離誤差及回波波幅的影響

圖4 中心頻率對距離誤差及回波波幅的影響

3.2 中心頻率的影響

按照先前的設置,設折射角為4°,為研究探頭中心頻率對螺栓裂紋缺陷檢測的影響,設置頻率為2~14 MHz,計算獲得的缺陷回波。由圖4可以看出,對于螺栓側面的裂紋缺陷,仿真所檢測到的缺陷中心位置隨頻率變化的波動并不大,保持在0.1 mm以內,與折射角相比,影響較小。但頻率對缺陷反射波的波幅影響較大。當頻率為10 MHz時,反射波波幅最大,更容易區(qū)分缺陷波,發(fā)現細小缺陷。所以選擇10 MHz時的檢測效果最好。

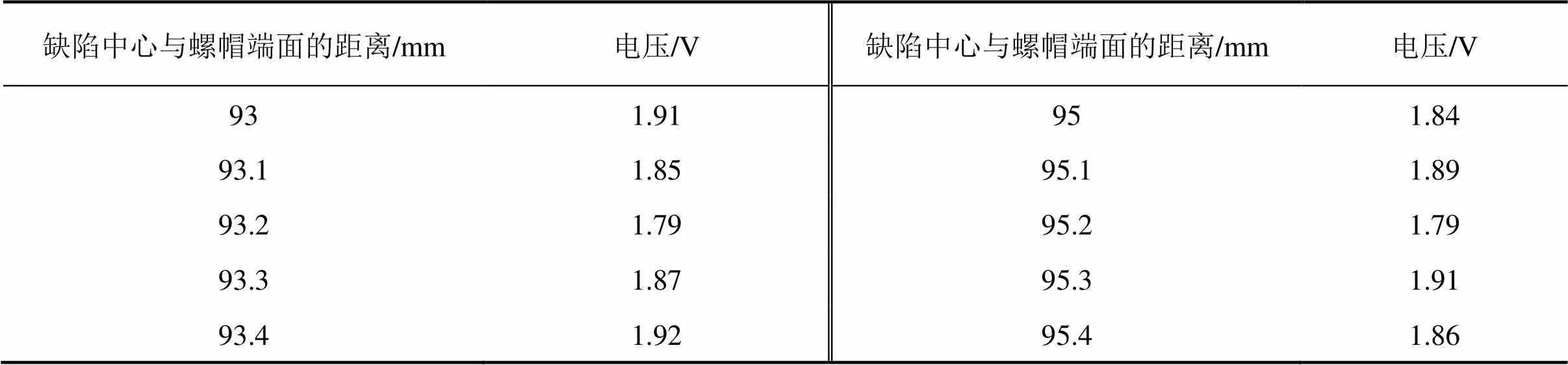

3.3 晶片尺寸的影響

保持其他參數不變,為研究晶片尺寸對螺栓裂紋缺陷檢測的影響,設置晶片尺寸為2~14 mm,計算獲得的缺陷回波。圖5結果顯示,設置不同晶片尺寸下所測出的缺陷回波有所不同,但仿真檢測到的缺陷中心位置隨晶片尺寸的變化并不大,相差保持在0.05 mm以內。不同晶片尺寸對波幅也有一定的影響,晶片尺寸過小會造成波幅降低,不易于觀察缺陷波。結合缺陷定位和回波波幅分析可知,對于螺紋的疲勞缺陷,當晶片尺寸為8 mm時,檢測效果更好。

圖5 晶片尺寸對距離誤差及回波波幅的影響

3.4 帶寬的影響

保持其他參數不變,為研究帶寬對螺栓側面缺陷檢測的影響,設置帶寬為20%~80%,計算獲得的缺陷回波。由圖6可以看出,不同帶寬的探頭均可檢測出缺陷。帶寬對缺陷的定位精度以及缺陷回波的波幅影響都不大,但對缺陷回波的波形影響很大。當帶寬過小時,缺陷回波信號易與側壁回波混合,不利于區(qū)分缺陷波。缺陷回波和聲場強度受帶寬改變的波動均較小,一般情況下,選擇帶寬為50%左右即可。

圖6 帶寬對距離誤差及回波波幅的影響

4 螺栓的缺陷定量方法

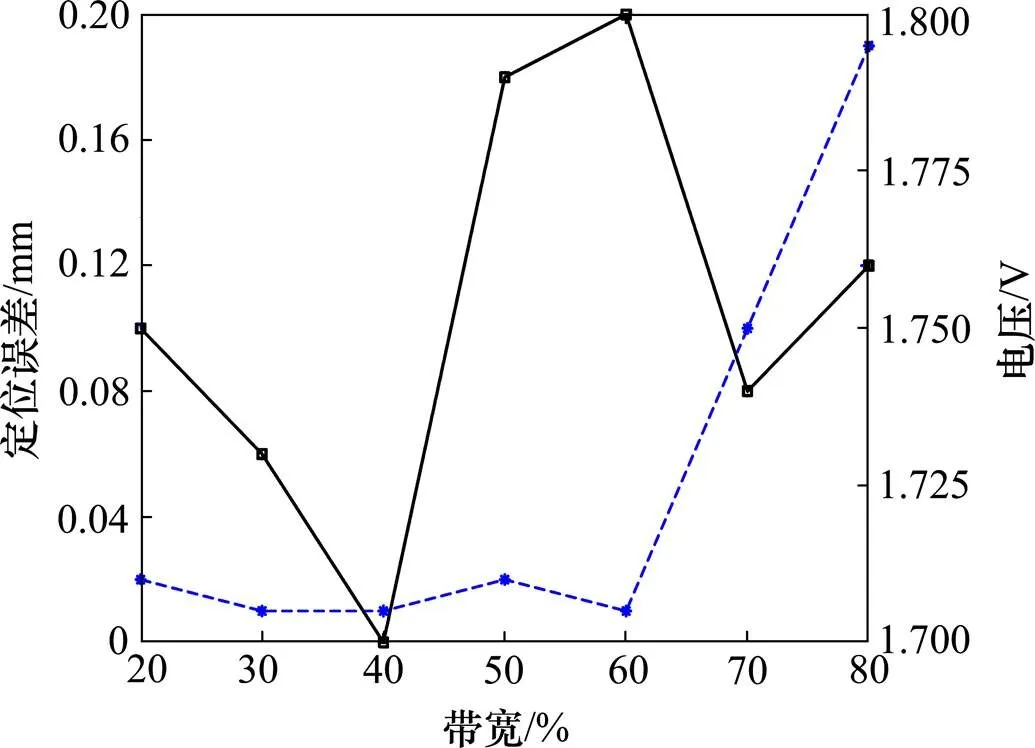

按照仿真得到的最佳工藝參數,設中心頻率為10 MHz,折射角為4°,帶寬為50%,晶片尺寸為8 mm。設缺陷為切口深度1 mm的凹槽缺陷,疲勞缺陷通常只出現螺桿與螺母連接的螺牙處,即在距螺帽93~93.4 mm以及95~95.4 mm螺牙處,對這段距離上的缺陷回波最高點進行標記,并記錄在表1中。從表1可知,由于檢測區(qū)域較小,且檢測區(qū)域距離螺帽端面較遠,缺陷回波波幅隨距離變化的幅度并不大。

表1 不同位置處1 mm凹槽缺陷的回波幅值

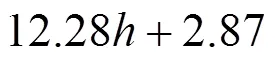

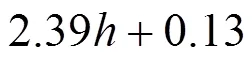

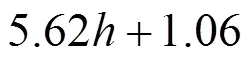

也可以得到由缺陷回波波幅求解凹槽切口深度的表達式為:

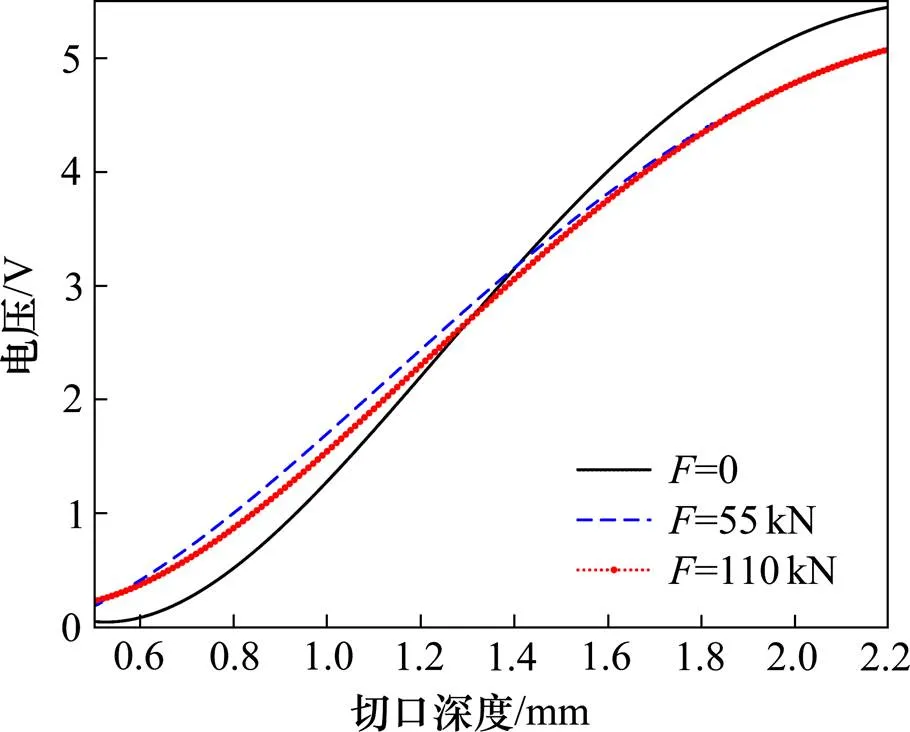

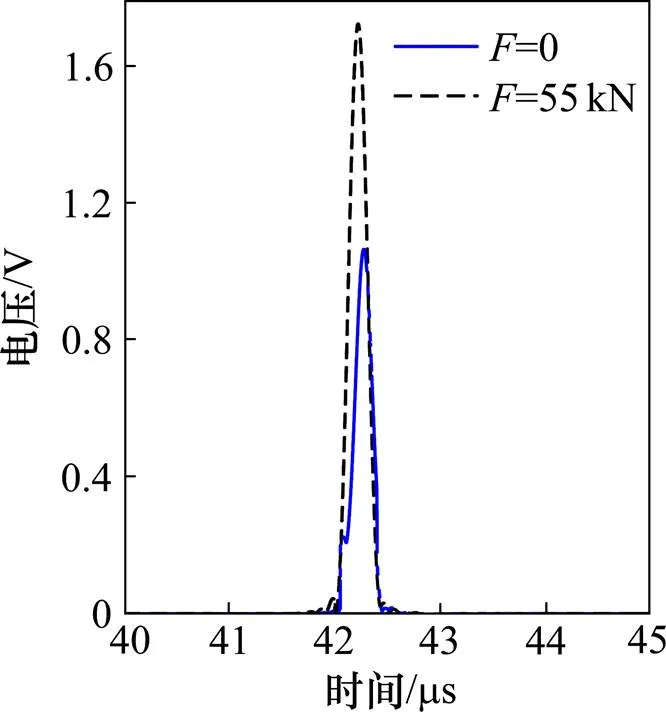

將檢測到的缺陷回波波幅代入式(11)便可以求出缺陷切口深度,實現缺陷大小的準確判定。此外,從圖7可以看出,隨著缺陷切口深度的不斷增加,缺陷回波的波幅也不斷增大。且不同預緊力下的回波波幅是不一樣的,但曲線的變化形式大致是一樣的。無應力的曲線與另2條曲線均有交點,相交之前同樣深度缺陷無應力狀態(tài)下的缺陷回波更小,相交之后則無應力狀態(tài)下的缺陷回波更大。可知,若不考慮螺栓原位狀態(tài)下載荷的作用,測出的缺陷大小與真實缺陷會存在一定的誤差。圖8展示了不同預緊力下1 mm缺陷的回波。可以發(fā)現,預緊力影響了缺陷回波的幅值和缺陷定位。倘若不考慮螺栓原位狀態(tài)下預緊力的影響,測得的缺陷尺寸將偏大,可能會出現錯判、誤判的情況,無法保證檢測的可靠性。所以對原位狀態(tài)螺栓進行缺陷定量分析時不能忽略預緊力的影響。

圖7 不同預緊力下切口深度對回波波幅的影響

圖8 不同預緊力下的缺陷回波

5 實驗驗證

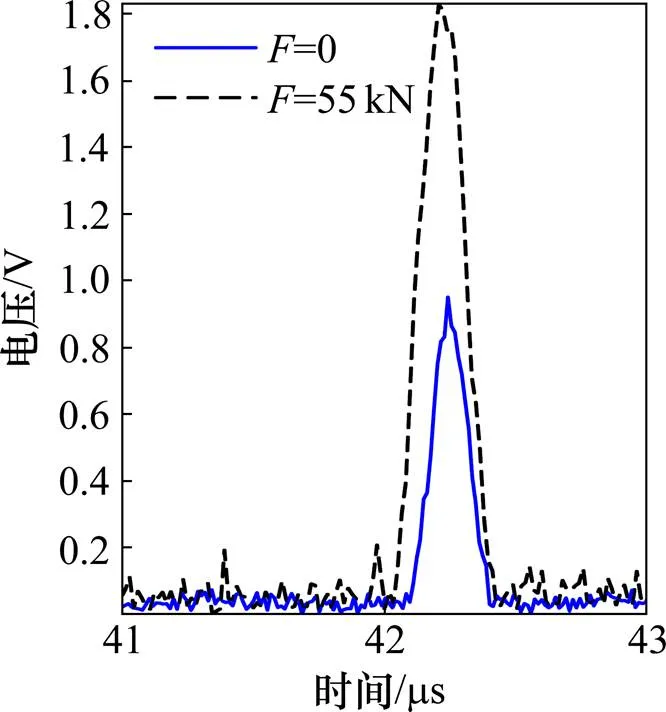

按照以上工藝參數,利用Krautkramer USM 36數字超聲波探傷儀對螺栓進行超聲檢測。在距螺帽端部93 mm處的螺牙上加工一個1 mm的人工缺陷。如圖9所示,首先在無應力的狀態(tài)下對螺栓缺陷進行超聲檢測。將探頭晶片裝在內徑與螺帽尺寸相當的殼體內,檢測時將裝好的探頭在螺帽一端旋轉一周,實現超聲掃查。缺陷波的超聲檢測結果如圖11所示,可以明顯發(fā)現缺陷波的存在,且與圖8中CIVA仿真所生成的超聲A波包絡線大致相符。多次重復該實驗,將得到的電壓幅值代入式(13)可以得到的缺陷尺寸為0.94±0.10 mm。

隨后,將帶有人工缺陷的螺栓與制動盤裝配到一起,并施加預緊力為55 kN。如圖10所示,按照同樣的步驟對原位狀態(tài)下的螺栓缺陷進行檢測,一次超聲檢測結果如圖11所示。多次重復該實驗,將得到的電壓幅值分別代入式(13)和式(14)可以得到的缺陷尺寸分別為1.16±0.14 mm以及1.04±0.08 mm。實驗檢測結果可知,倘若不考慮原位狀態(tài)下應力的影響,檢測到的缺陷尺寸與真實尺寸不符,結果較真實尺寸偏大。這與CIVA仿真所得到的結論一致。考慮預緊力后,定位誤差降低了約12%。

圖9 無應力螺栓的檢測示意圖

圖10 原位螺栓的檢測示意圖

圖11 超聲探傷儀檢測結果

6 結論

1) 基于CIVA仿真軟件對螺栓超聲檢測工藝進行研究,結果顯示預緊力為55 kN時,在折射角4°,中心頻率10 MHz,晶片尺寸8 mm和帶寬50%的工藝參數下檢測效果較好;計算電壓幅值?缺陷大小關系式,實現螺栓裂紋缺陷的定量分析。仿真結果可以指導螺栓檢測工藝的制定。

2) 不同預緊力下缺陷回波波幅不一樣,但均會隨著缺陷切口深度的增加而不斷增大。螺栓裂紋缺陷的定量分析不可忽略預緊力的作用。實際螺栓的超聲檢測證明,考慮預緊力作用后,定位誤差降低了約12 %。

[1] 范童柏, 任尊松, 王文靜, 等. 動車組制動盤螺栓載荷測試及疲勞損傷研究[J]. 機械工程學報, 2019, 55(14): 80?87. FAN Tongbai, REN Zunsong, WANG Wenjing, et al. Study on bolt load test and fatigue damage of brake discs of EMU[J]. Journal of Mechanical Engineering, 2019, 55(14): 80?87.

[2] 陳國達, 郗楓飛, 計時鳴, 等. 螺栓無損檢測方法綜述[J]. 制造技術與機床, 2017(11): 22?28. CHEN Guoda, XI Fengfei, JI Shiming, et al. Review of nondestructive testing methods for bolts[J]. Manufacturing Technology & Machine Tool, 2017(11): 22?28.

[3] 戴萬林, 楊岳, 劉希玲, 等. 鋼軌軌頭內缺陷的超聲相控陣DAC定量方法[J]. 鐵道科學與工程學報, 2018, 15(1): 188?195. DAI Wanlin, YANG Yue, LIU Xiling, et al. DAC quantitative method of ultrasonic phased array for rail head defects[J]. Journal of Railway Science and Engineering, 2018, 15(1): 188?195.

[4] 劉洪濤. 鉆鋌螺紋小角度探頭檢測方法研究與應用[J]. 無損檢測, 2020, 42(5): 79?80. LIU Hongtao. Research and application of detection method of small angle probe for drill collar thread[J]. Nondestructive Testing, 2020, 42(5): 79?80.

[5] 汪軍, 錢嘉錕, 車天澤. 核電站汽輪機高壓缸內缸螺栓超聲檢測[J]. 無損檢測, 2013, 35(5): 72?74. WANG Jun, QIAN Jiakun, CHE Tianze. Ultrasonic testing for the bolt of the high pressure inner cylinder of turbine in the nuclear power plant[J]. Nondestructive Testing, 2013, 35(5): 72?74.

[6] 張海兵, 溫德宏. 基于CIVA的航空螺栓仿真檢測試驗研究[J]. 無損探傷, 2020, 44(4): 41?43. ZHANG Haibing, WEN Dehong. Research on simulation test of aircraft bolts based on CIVA[J]. Nondestructive Testing Technology, 2020, 44(4): 41?43.

[7] DONG M S, Whan W K. A new ultrasonic technique for detection and sizing of small cracks in studs and bolts[J]. Journal of Nondestructive Evaluation, 1995, 14(4): 201? 206.

[8] 吳沖, 王子成. 超聲檢測模擬仿真軟件應用與發(fā)展現狀[J]. 工具技術, 2018, 52(11): 22?25. WU Chong, WANG Zicheng. Application and development status of simulation software for ultrasonic testing[J]. Tool Engineering, 2018, 52(11): 22?25.

[9] Calmon P, Mahaut S, Chatillon S, et al. CIVA: An expertise platform for simulation and processing NDT data[J]. Ultrasonics, 2006, 44(8): 975?979.

[10] Veerman J A C, Rusch J J, Urbach H P. Calculation of the rayleigh-sommerfeld diffraction integral by exact integration of the fast oscillating factor[J]. Journal of the Optical Society of America A Optics Imageence & Vision, 2005, 22(4): 36?46.

[11] Gengembre N. Pencil method in elastodynamics: Application to ultrasonic field computation[J]. Ultrasonics, 2000, 38(18): 495?499.

[12] Lhemery A. A model for the transient ultrasonic field radiated by an arbitrary loading in a solid[J]. Insight NDT, 2007, 49(2): 93?97.

[13] 周春華. 螺栓預緊精度及預緊可靠性分析[J]. 鐵道科學與工程學報, 1996, 14(3): 58?63. ZHOU Chunhua. Precision and reliability of preloading of bolted joints[J]. Journal of Railway Science and Engineering, 1996, 14(3): 58?63.

[14] Quiroga J E, Mujica L, Villamizar R, et al. Estimation of dispersion curves by combining Effective Elastic Constants and SAFE Method: A case study in a plate under stress[J]. Journal of Physics: Conference Series, 2017(842): 012069.

[15] 陳士華, 劉仕遠, 圣兆興, 等. M14軸盤螺栓在線超聲探傷[J]. 軌道交通裝備與技術, 2019(5): 62?64. CHEN Shihua, LIU Shiyuan, SHENG Zhaoxing, et al. Ultrasonic testing of on-line M14 axle disc bolt[J]. Rail Transportation Equipment and Technology, 2019(5): 62? 64.

Study of ultrasonic testing method for in-situ bolts based on pre-tightening force

WANG Feng1, LI Xiongbing2

(1. CRRC Changchun Railway Vehicles Co., Ltd., Changchun 130062, China;2. School of Traffic & Transportation Engineering, Central South University, Changsha 410075, China)

Bolts fatigue crack of EMU brake disc may endanger the train safety, so the in-situ testing is necessary. However, the widely used small-angle longitudinal wave detection method cannot consider the influence of pre-tightening force of in-situ bolts, as a result it can’t ensure the sizing accuracy of bolts crack. In this paper, simulation studies were carried out for in-situ bolts fatigue crack by CIVA simulation software to optimize the process parameters. The effective elastic constants method was used to characterize the stress-induced macroscopic anisotropy of bolts, and then the influences of pre-tightening force on flaw sizing were studied. By establishing the simulation model of in-situ bolts, the influences of refraction angle, chip size, frequency and bandwidth on ultrasonic field and defects in response were analyzed, and the optimum process parameters were selected. Based on the optimum parameters, defects wave with different depths under different pre-tightening forces were simulated. The simulation results show that the amplitudes of defects wave under different pre-tightening forces are different. Finally, flaw sizing analysis of bolts can be realized by making defect size-amplitude curve. In-situ ultrasonic testing for fastening bolts of EMU brake disc was carried out, and the experimental results show that flaw sizing error is reduced by 12% after considering the influence of pre- tightening force.

bolts; pre-tightening force; in-situ ultrasonic testing; flaw sizing; CIVA simulation

TB255

A

1672 ? 7029(2021)01 ? 0038 ? 08

10.19713/j.cnki.43?1423/u.T20200833

2020?09?01

國家重點研發(fā)計劃資助項目(2017YFB1201302-13)

李雄兵(1977?),男,湖南邵東人,教授,博士,從事超聲無損檢測與評價研究;E?mail:lixb213@csu.edu.cn

(編輯 蔣學東)