基于柔性基礎的空氣壓縮機減振工藝研究

孫 政,李 波

(湖北白蓮河抽水蓄能有限公司,湖北 黃岡 438600)

0 引言

在電力系統中,抽水蓄能電站擔負著調峰、填谷、調頻、調相和事故備用等任務。抽水蓄能電站作為一種特殊的電源,它既是發電廠,又是用戶,其調峰、填谷功能是其他任何類型發電廠所不具備的,使其在電網中越來越不可缺少。當抽水蓄能機組作為用戶時,以水泵工況運行,將電能轉化為水的重力勢能進行大量儲存。水泵工況啟動時力矩很大,為了減小啟動力矩,需采用壓縮空氣把尾水管內水面壓至轉輪以下,使轉輪在空氣中旋轉。目前世界上開發的抽水蓄能電站日益向高水頭、大容量和高轉速方向發展,尾水管內水壓很高,壓水體積很大,一旦壓水過程出現故障將導致抽水蓄能機組水泵工況啟動失敗,嚴重影響電網的安全穩定運行,因此壓水設備(空氣壓縮機)能否安全可靠運行顯得尤為重要。

1 空氣壓縮機基本情況

某抽水蓄能電站全廠氣系統設有8臺Gardner Denver10 MPa空氣壓縮機(以下簡稱空壓機),布置在地下廠房安裝間50.85 m高程樓面上,用于提供機組調相壓水、調速器及球閥壓力油罐及中壓氣系統用氣。空壓機自2010年正式投運以來,已經運行近10年,因氣機室地板結構設計、氣機安裝原因,8臺空壓機運行中存在較大振動。為改善振動問題,保證設備安全運行,參考已有的空壓機基礎改造經驗,最大限度利用現有基礎,通過對空壓機底部安裝減振裝置,將剛性基礎改造為柔性基礎,達到減振效果。

2 柔性基礎減振工藝

2.1 減振方案概述

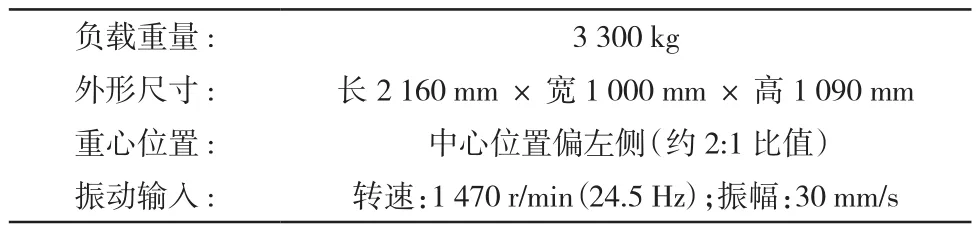

某電站空壓機負載重量、外形尺寸、重心位置、振動輸入等參數見表1,空壓機的重心偏在設備左邊,設計使用6套WR 2820008 鋼絲繩隔振器(布置見圖1),垂直壓縮方向安裝在空壓機底部,借助安裝在空壓機底部的橫縱方向彈簧的緩沖作用,將空壓機振動降低到允許范圍內,達到減振效果。

表1 GD H280空壓機與振動相關參數

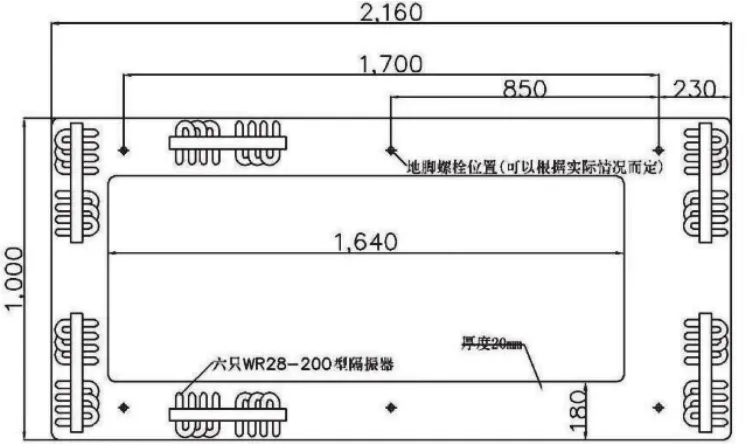

借用原有地腳螺栓緊固,采用整體底板將六只鋼絲繩隔振器固定在同一平面。將空壓機底座打通孔與鋼絲繩隔振器頂部的螺紋孔相連,再將鋼絲繩隔振器底部打沉頭通孔與轉接底座的螺紋孔相連,然后將鋼絲繩隔振器和轉接底板通過地腳螺栓與二次澆灌基礎連接,最后再將空壓機與隔振器連接(結構見圖 2)。

圖1 隔振底座俯視示意圖

圖2 隔振裝置總裝示意圖

2.2 減振工藝主要步驟

(1)拆除地腳螺栓的鎖緊螺母,將空壓機吊起并放置支墩將空壓機支起。起吊前做好空壓機初始位置標識,測量空壓機基礎水平數據。

(2)處理地基,根據空壓機起吊后現場情況,采用混凝土澆灌找平方式使基礎面在同一水平,無明顯凸點。

(3)依據空壓機原地腳螺栓位置在長2 360 mm×寬1 400 mm×厚20 mm的轉接底板上鉆孔,并將其放置在處理好的地基上,鎖緊螺母。

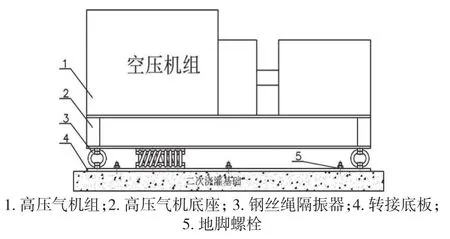

(4)制作減振墊,將加工好的長380 mm×寬150 mm×厚20 mm和長380 mm×寬300 mm×厚20 mm鋼板用M12內六角螺栓通過加工好的Φ14 mm沉孔分別固定在減振器的上下表面(見圖3)。

圖3 減振墊(彈簧、鋼板)

(5)按照空壓機本體下表面(尺寸:長2 160 mm×寬1 000 mm)在轉接底板上的投影畫線。根據所畫邊框,在轉接底板上放置減振墊,使其受力平衡。定位好減震墊后,將減振墊下表面與轉接底板焊接牢靠,焊縫無損檢測正常轉入下一步序。

(6)回落空壓機,根據空壓機的重心,使其合理的放置在減振墊的上表面。并將空壓機底面與減振墊上表面焊接牢靠,對焊縫進行無損檢測。

(7)加裝減振墊后空壓機整體升高(大約190 mm),對進排水管和排污硬管進行優化:排氣軟管更換為新的加長軟管,現場測量進排水硬管和排污硬管的尺寸,加裝90°彎頭。

2.3 焊接工藝要求

(1)焊接前準備

1)用角向砂輪磨去焊接位置氧化皮及銹跡等,檢查焊接防護用品及工具合格安全,電焊機無漏電狀況,電源線及焊線無裸露脫皮。

2)采用ZX7-400型弧焊機,直流反接。選Φ3.2 mm、Φ4 mm的J507電焊條,隨用隨取。

(2)施焊

1)用噴燈將焊接區域預熱至50℃左右,立即定位焊,隨后用3.2 mm焊條,焊接電流110~130 A進行點焊的焊接。

2)焊接順序為先點焊夾角位置,后滿焊夾角打底位置,然后再焊第一層填充及蓋面位置,點焊位置與填充位置須對稱焊接,以減小焊接應力,防止裂紋的產生。

3)每焊完一層要認真清渣,并錘擊焊縫。注意運條手法,防止夾渣缺陷的產生。

4)除第1層焊縫外,其余各層均采用Φ4 mm的J507電焊條,焊接電流120~150 A,直至將坡口填滿,并高出平面2 mm左右,不得有咬邊缺陷。

(3)焊后處理

1)焊縫兩側200 mm處加熱到用干燥石棉覆蓋加熱區,進行緩冷。

2)冷卻后,將焊接位置焊縫的焊瘤藥皮磨平并刷防銹漆,安裝使用,即完成焊接任務。

3 減振效果

3.1 相關標準

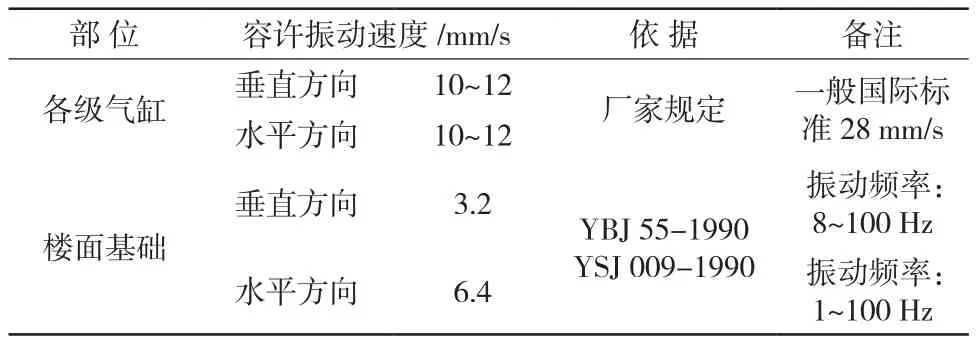

(1)振動速度容許值

生產廠家對設備要求和國家有關規范是衡量設備運行環境好壞的主要依據,這里引用《高壓空壓機使用技術要求》(生產廠家)和《機器動荷載作用下建筑物承重結構的振動計算和隔振設計規范》(YBJ 55-1990,YSJ 009-1990)作為高壓空壓機振動速度評價標準,高壓空壓機及樓面基礎振動速度容許值見表2。

表2 高壓空壓機及樓面基礎振動速度容許值

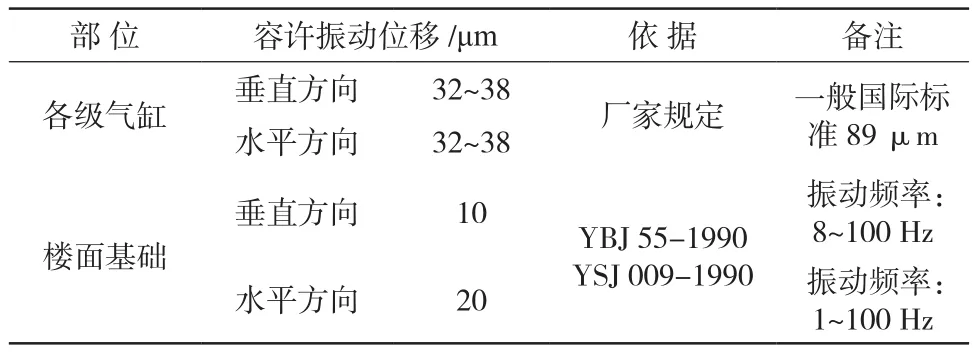

(2)振動位移容許值

用振動位移來衡量振動程度的大小比較直接,由于生產廠家沒有對設備直接提出振動位移限值,我們可以根據振動位移與速度的幅值關系:A=V/2πf,由表2間接算出高壓空壓機振動位移評價標準,見表3。

表3 高壓空壓機及樓面基礎振動位移容許值

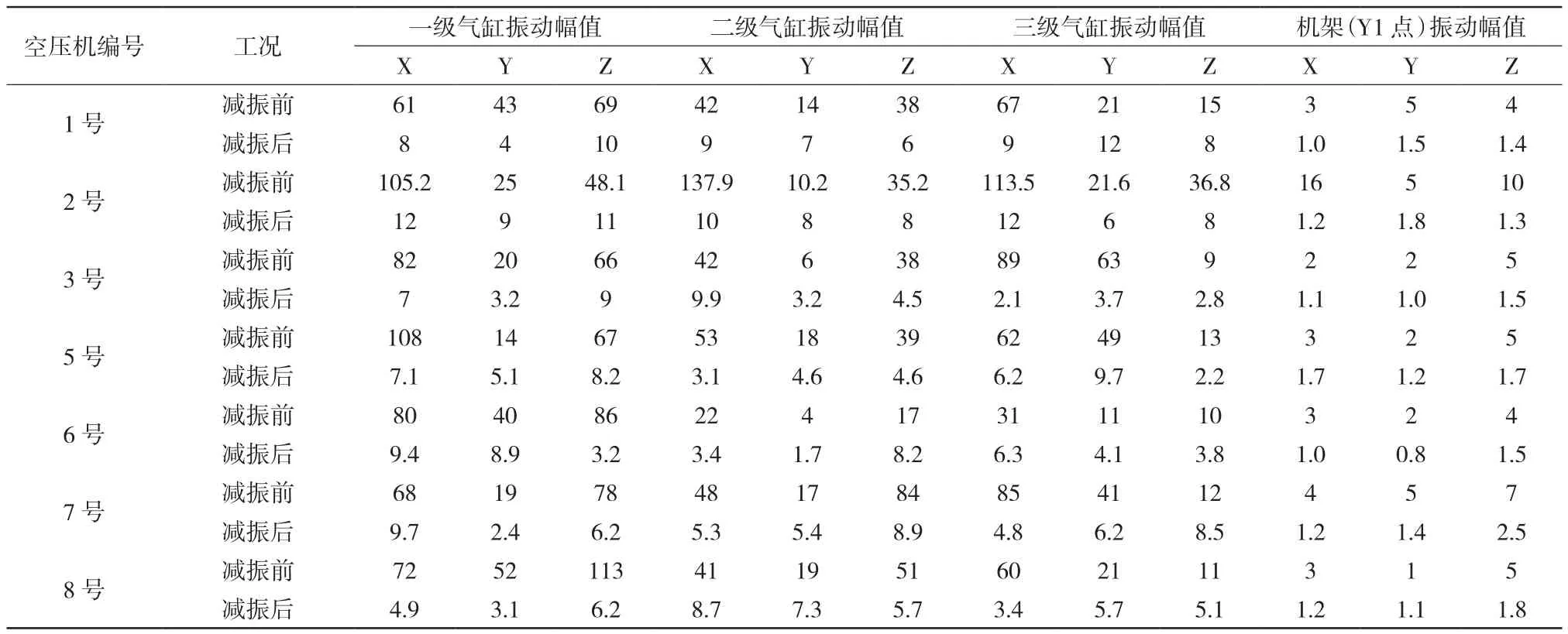

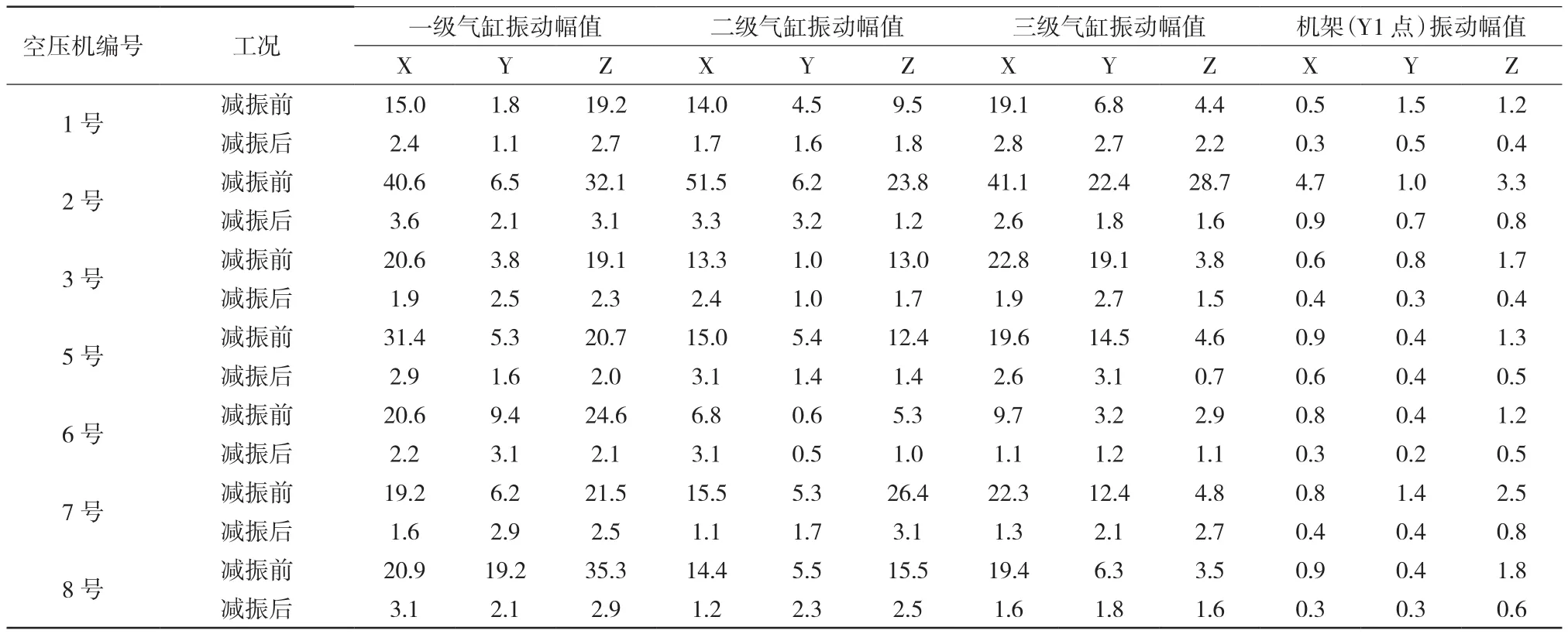

3.2 減振前后振動位移值對比

各臺空壓機經過柔性基礎減振后,經過現場振動檢測,在各工況下,空壓機氣缸、機架、樓板的振動量明顯下降。把不同工況下各測點的檢測數據與減振前各測點檢測數據均列表進行對比,可以直觀的顯現出減振后的效果。各臺機獨立工作時,空壓機減振前后各測點的振動位移和速度幅值對比見表4~表5所示。

表4 減振前后各臺空壓機氣缸和機架振動位移對比表 單位:μm

表5 加固前后各臺空壓機氣缸和機架振動速度對比表 單位:mm/s

本次現場測試數據分析如下:

(1)減振前各空壓機氣缸的X方向、Y方向、Z方向的振動速度均超過或接近廠家規定值10~12 mm/s和國標值28 mm/s,特別是2號機振動量最大。各臺空壓機在經過減振處理后,各級氣缸的振動速度較減振前明顯減小。各空壓機氣缸振動速度均小于廠家規定值和國標值。

(2)從振動量上看:一級氣缸>二級氣缸>三級氣缸;從振動方向上看:X方向>Z方向>Y方向。減振后,8臺空壓機各級氣缸在三個方向的振動速度基本滿足廠家規定值的要求,各級氣缸的振動值較減振處理前明顯減小。

(3)各臺空壓機在經過減振處理后,各工況下空壓機的機架測點振動值較處理前明顯減小。處理后振動值只有加固前的15 %~35 %之間。

(4)多臺空壓機運行時,各測點振動量基本相同,并不會因為空壓機同時運行的臺數增加,而明顯導致各測點部位振動量的增加。

4 結語

抽水蓄能電站空壓機運行振動超標,長期運行將危害廠房結構安全,并嚴重影響空壓機室的工作環境。各空壓機在經過減振處理后,減振效果顯著,根據現場檢測的振動值,空壓機油缸、機架樓面基礎的振動速度和位移均大幅減小。空壓機基礎機架和樓板的振動速度和振動位移均小于規范容許值。通過柔性基礎的空壓機減振處理,減振效果顯著,大大提高了空壓機的運行可靠性和安全性,有力保障了抽水蓄能電站的安全穩定運行,對國內同類電站具有一定的借鑒意義。