大口徑油氣管道動火連頭無損檢測技術比選*

徐蔥蔥 劉少柱 齊健龍 薛焰文 張巍 陳久龍

1中國石油管道公司

2中國石油管道局工程有限公司

近年來環焊縫開裂造成高鋼級管道失效事故頻發,引起國內外油氣管道行業對環焊縫質量問題的高度關注。動火連頭焊道作為整條管道最薄弱的環節,已成為影響油氣管道,尤其是大口徑、高鋼級管道安全運行的重要因素。管線動火連頭施工,由于作業工序多、耗時長,風險大,作業有較大難度。焊接施工作為動火連頭最關鍵的環節,焊接質量決定管道運行壽命及安全,因此應當重點把握焊接質量控制,采用合適的焊縫檢測手段,及時發現和避免未熔合、未焊透、夾渣、焊后裂紋及氣孔等缺陷現象發生。

另外,焊縫檢測的效率對于在役油氣管道動火時效性具有重要影響,標準中一般要求連頭對接口焊縫焊接完成后應進行無損檢測,并在檢測合格24 h 后進行復檢。在油氣管道維搶修及改線等動火作業中,為盡量減少對下游油氣用戶的影響,以及降低動火作業過程中存在的凝管風險等,應在保證焊縫檢測質量的基礎上,盡量采用檢測效率高的無損檢測技術。本文在綜合對比各無損檢測技術的基礎上,針對大口徑油氣管道動火連頭給出適用的檢測方法。

1 無損檢測技術現狀

油氣管道焊縫常用的無損檢測技術包括射線檢測、超聲波檢測、磁粉檢測以及滲透檢測等[1]。目前各檢測方法均有各自特點和局限性,通常應根據被檢構件的材質、工作介質、可能產生的缺陷類型和形狀等選用合適的檢測方法[2]。

1.1 射線檢測

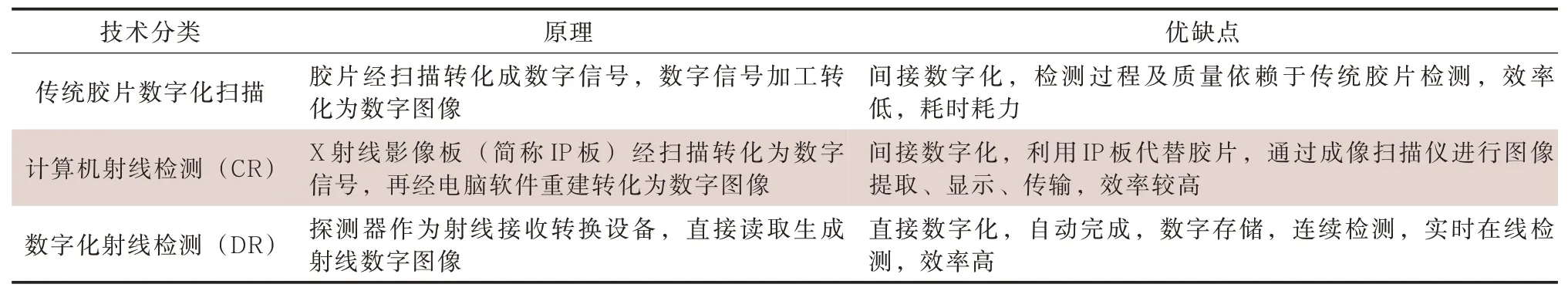

射線檢測在國內外應用最為普遍,有底片作為記錄,對缺陷形狀反映直觀,能夠對缺陷進行定性,但缺陷在壁厚方向所處的位置難以判斷,不能實現缺陷的定量,且對于厚壁管道曝光時間長、效率低。傳統射線檢測(RT)一般使用X 射線周向曝光機,透過工件的射線使膠片感光,但膠片清洗和處理需要較長的時間,影響管道施工的進度,檢測成本高,檢測圖像不能動態可調,且膠片的存儲條件要求嚴格,為數據的篩選及排查帶來了較大困難[3]。因此,X 射線數字化成像技術近年來發展迅速,在檢測信息量、圖像灰度等級、遠程傳送等方面較常規射線檢測存在明顯優勢[4]。X 射線數字化成像技術分類見表1。

CR 利用IP 板作為X 射線檢測裝置,生成圖像環節較DR 增多,且圖像分辨率和缺陷檢出率低于DR,因此重點研究RT 和DR 技術。在管道環焊縫DR 檢測方面,目前國內外都研發出了專用的X 射線實時成像檢測裝置,提高了檢測效率,X 射線實時成像在國外應用比較成熟,但因該系統價格昂貴,一次成本高,國內應用經驗還不成熟,以及技術標準不全面等原因,限制了其在國內的普及和使用[7]。

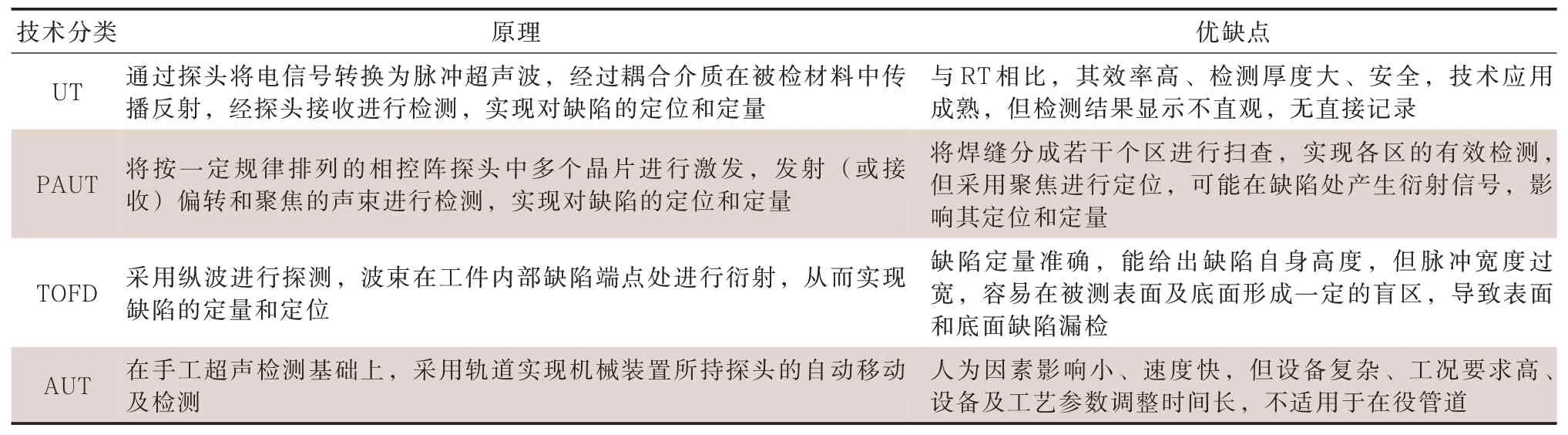

1.2 超聲波檢測

超聲波檢測在國內外環焊縫檢測領域得到了廣泛應用,相比射線檢測,其在檢測效率、檢測壁厚、缺陷定量準確性、減小工作強度等方面具有較大優勢。但超聲波現場檢測影響因素復雜,如軌道安裝精度、掃查環境溫度等會影響檢測結果[8-9]。根據檢測原理的不同,超聲波檢測技術可進一步進行技術分類(表2)。通過選用不同的探頭,實現各超聲檢測技術的應用,且應根據焊縫余高等,選擇掃查類型,如B 型掃描通過橫越焊縫橫截面進行平行掃查,如果焊縫余高過高則難以執行掃查,限制了探頭的移動。根據檢測系統的掃查方式又可分為手動超聲檢測(UT)和自動超聲檢測(AUT),AUT 檢測效率高,但其對檢測面、檢測空間等工況要求高,儀器安裝和調教時間長,故AUT 在可能存在錯口量大、不等壁厚對接等的動火連頭施工中不太適用。因此,重點研究相控陣超聲檢測(PAUT)和超聲波衍射時差法(TOFD)檢測。

1.3 磁粉及滲透檢測

磁粉檢測是待檢材料在磁場作用下,其表面或近表面缺陷處的磁力線會形成不連續變化,使得材料表面的磁粉受磁力作用,在缺陷位置顯現出與缺陷形狀和大小一致的磁痕[14]。磁粉檢測可應用于檢測鐵磁性材料表面和近表面缺陷,包括裂紋、氣孔、未熔合、夾渣、未焊透等[15]。

表1 射線數字化成像技術[5-6]Tab.1 X-ray digital imaging technology[5-6]

表2 超聲檢測技術對比[10-13]Tab.2 Comparison of ultrasonic testing technologies[10-13]

滲透檢測是在待檢材料表面涂抹著色液劑,并滲透到材料表面缺陷中,使得缺陷的形狀和分布等顯現出來[16]。滲透檢測只能用于表面開口缺陷,且靈敏度較磁粉檢測弱[17-18]。磁粉和滲透檢測不受檢測管體管徑和壁厚影響,因此在表面缺陷檢測方面具有普遍適用性,不再單獨研究。

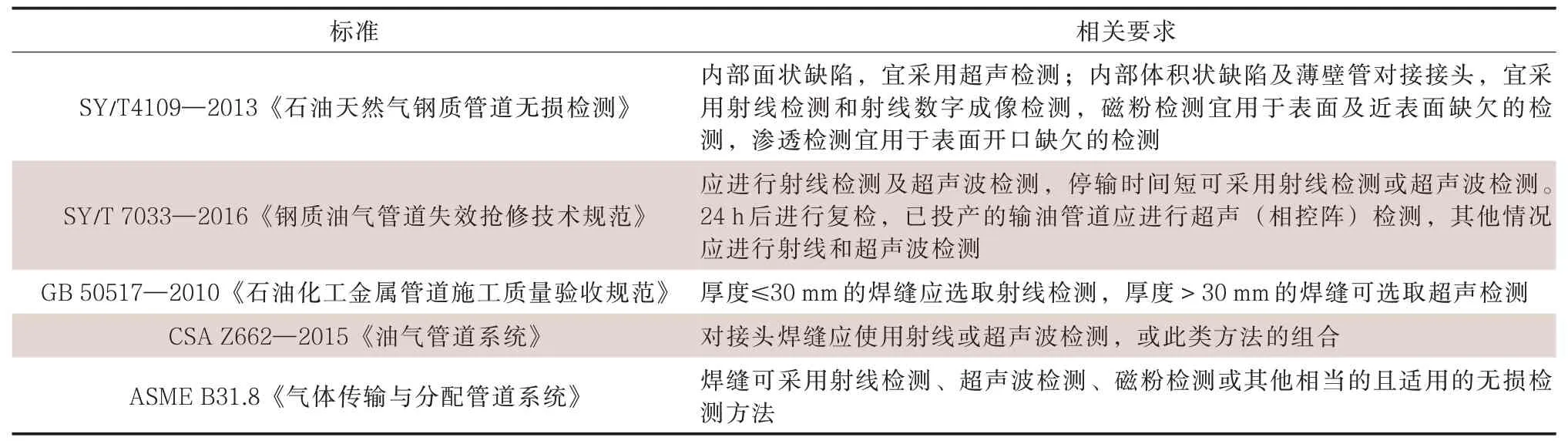

2 國內外標準對比分析

國內外針對油氣管道連頭焊縫的檢測給出了推薦的適用技術(表3)。國內外基本上采用射線和超聲檢測,部分表面缺陷可使用磁粉檢測,GB 50517—2010《石油化工金屬管道施工質量驗收規范》對于厚度大于30 mm 的焊縫推薦采用超聲檢測。參照SH/T 3418—2018《石油化工管式爐高合金爐管焊接工程技術條件》要求,管件焊接接頭的底層焊道應進行100%的滲透檢測,并在焊接完成后對焊接接頭進行100%的射線檢測,而在油氣長輸管道連頭口焊接中均未對焊接中間過程的檢測做出要求。

3 試驗驗證

為進一步探討各無損檢測技術對于大口徑、大壁厚油氣管道動火連頭焊縫的適用性,針對中俄東線天然氣管道D1 422 mm×21.4 mm、X80 管線開展試驗研究,圍繞無損檢測技術的檢測效率、檢測能力等,開展了RT、DR、超聲檢測相關試驗,以下檢測試驗均不包含設備安裝及人員撤場等前期準備工作。

3.1 RT

中俄東線管道工程壁厚較大,采用常規射線檢測較難實現雙壁單影透照,因此試驗采用國內外大功率X 射線裝置,雙壁單影透照方式,驗證其穿透性及實際工效。檢測過程中X 射線機持續曝光,未進行停歇,得出國產大功率設備每道口檢測時間約225 min,檢測數據如圖1 所示,底片黑度為2.7,可以看到像質計內D8 根單絲,滿足標準要求。

圖1 國產射線檢測數據Fig.1 X-ray testing data of domestic equipment

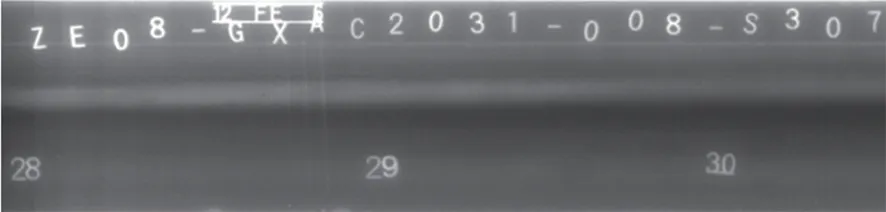

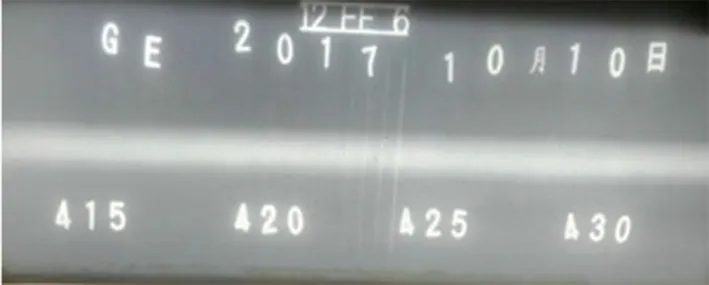

國外大功率設備每道口檢測時間約125 min,檢測數據如圖2 所示,底片黑度為2.3,可以看到像質計內D9 根單絲,滿足標準要求。國內外大功率X 射線機均能滿足工程質量要求,但實際檢測工效方面國外大功率X 射線機具有明顯的優勢。

表3 無損檢測標準要求Tab.3 Requirements of NDT standards

圖2 國外射線檢測數據Fig.2 X-ray testing data of foreign equipment

3.2 DR

分別選用國內外DR裝置對中俄東線D1 422 mm×21.4 mm 管道連頭焊縫進行檢測,結果見表4。國產設備每道口檢測時間為16 min,國外設備每道口檢測時間為4.5 min。根據SY/T 4109—2013《石油天然氣鋼制管道無損檢測》 標準的要求,檢測21.4 mm 管道環焊縫時,圖像分辨率應達到3.125 lp/mm,能夠識別D8 及以上單絲像質計[19]。通過圖像軟件分析,國產和國外DR 系統均能夠識別D11 單絲像質計,對應檢測系統分辨率為3.125 lp/mm,滿足標準要求。

在缺陷檢出率上,以RT 結果為基準,不同DR設備存在一定的差異,國外DR 設備缺陷檢測結果與RT 一致性較好,國內設備一致性差異較大。DR與RT 結果尺寸存在較大差異,主要由設備技術參數、爬行器定位誤差以及評判誤差導致。

表4 不同DR 設備缺陷檢測結果Tab.4 Defect detection results of different DR equipments

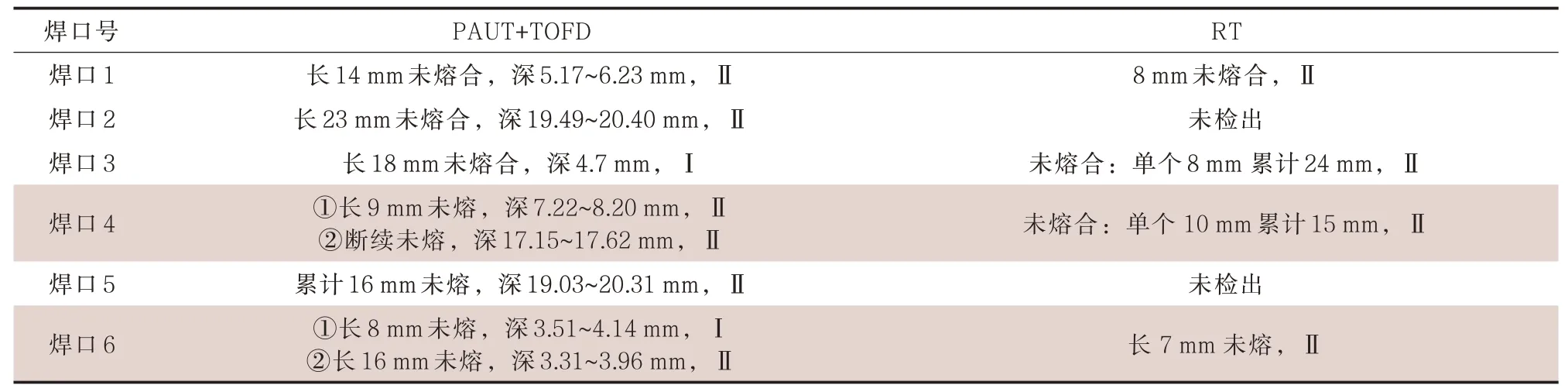

3.3 PAUT+TOFD

針對缺陷焊口將PAUT+TOFD 與RT 結果比較,以此驗證PAUT+TOFD 檢測方式的可操作性及可靠性(表5)。表5 中Ⅰ、Ⅱ級缺陷評定等級參照SY/T 4109—2013《石油天然氣鋼制管道無損檢測》標準的要求。試驗中采用PAUT+TOFD 自動掃查設備進行檢測,每道口的檢測時間約為25 min。通過分析,采用PAUT+TOFD 方法檢出的焊接缺陷主要為未熔合,此外還有氣孔、密集氣孔、未焊透等缺陷。PAUT+TOFD 檢測發現的未熔合缺陷在RT 中有漏檢,RT 發現的氣孔、密集氣孔缺陷在PAUT+TOFD 檢測中均有發現。RT 發現缺陷的位置,PAUT+TOFD 檢測均有發現。因而,PAUT+TOFD 在未熔合缺陷檢測方面優于RT,施工過程中采用PAUT+TOFD 檢測技術能夠滿足RT 比較困難的連頭焊口的檢測需求,確保連頭焊口的焊接質量。

表5 PAUT+TOFD 與RT 對比Tab.5 Comparison of PAUT+TOFD and RT

4 結論

針對大口徑油氣管道動火連頭口檢測,國內外標準中一般采用射線和超聲波聯合檢測的方式提高缺陷檢出率[20]。在動火連頭作業中,受作業時間限制以及國內外檢測設備性能等因素影響,建議優先選用檢測壁厚大、效率高的DR、UT、PAUT 和TOFD 檢測技術;針對RT 應選用大功率檢測設備,提高射線穿透能力,但其檢測效率和自動化水平較低;另外相同檢測技術的不同廠家設備在檢測效率和檢測質量上存在較大差異。基于以上分析,針對大口徑油氣管道動火連頭檢測,受作業時間限制,可優先采用DR+UT、DR+PAUT+TOFD 檢測,其次選用RT+UT、RT+PAUT+TOFD 等檢測技術;UT 可以彌補PAUT-TOFD 檢測中存在的表面和底面缺陷漏檢問題,在檢測質量要求高時,可采用RT/DR+UT+PAUT+TOFD 檢測方案。