低壓內(nèi)缸落地凝汽器喉部結(jié)構(gòu)設(shè)計

陽歐,高揚(yáng)

(東方汽輪機(jī)有限公司,四川 德陽618000)

1 引言

傳統(tǒng)的火電汽輪機(jī)低壓模塊落地方式為低壓軸承座落于低壓外缸,低壓外缸直接落于汽輪機(jī)運行平臺基礎(chǔ)。隨著汽輪機(jī)技術(shù)的發(fā)展,保證汽輪機(jī)軸系穩(wěn)定和降低汽輪機(jī)運行平臺承受的低壓外缸真空載荷,減小汽輪發(fā)電機(jī)混凝土基座的載荷,低壓缸內(nèi)缸落地機(jī)型得到了廣泛的應(yīng)用。

凝汽器是汽輪機(jī)組必不可少的重要輔機(jī),凝汽器性能的優(yōu)劣直接影響電廠的經(jīng)濟(jì)性、可靠性和安全性[1]。低壓內(nèi)缸落地汽輪機(jī)組凝汽器相比傳統(tǒng)的低壓外缸落地機(jī)組凝汽器,低壓外缸與凝汽器喉部采用剛性連接,在機(jī)組運行中凝汽器喉部內(nèi)處于真空狀態(tài),低壓外缸重量和低壓外缸的真空載荷同時承載到凝汽器喉部上。低壓內(nèi)缸落地凝汽器喉部的受力情況與傳統(tǒng)凝汽器喉部區(qū)別較大。

2 常規(guī)凝汽器喉部結(jié)構(gòu)

常規(guī)凝汽器與基礎(chǔ)及低壓缸的連接方式通常有剛性支撐-彈性連接和彈性支撐-剛性連接兩種方式。

2.1 剛性支撐-彈性連接方式

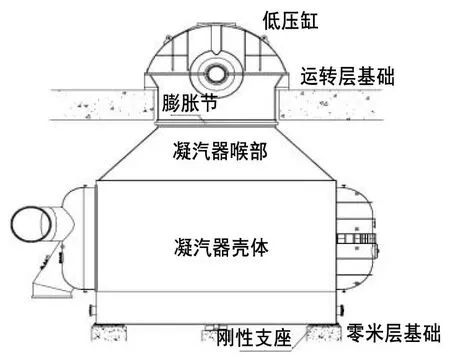

凝汽器底部與基礎(chǔ)采用剛性支撐,凝汽器喉部與低壓缸排汽口采用膨脹節(jié)連接,膨脹節(jié)的主要作用是吸收凝汽器自身相對于零米層基礎(chǔ)的熱膨脹以及低壓缸相對于運轉(zhuǎn)層基礎(chǔ)的熱膨脹。凝汽器與基礎(chǔ)及低壓缸的連接如圖1 所示。

圖1 凝汽器剛性支撐-彈性連接圖示

凝汽器由于喉部采用膨脹節(jié)連接,在運行中低壓缸受到的大氣壓力由運轉(zhuǎn)層基礎(chǔ)承受,凝汽器底部受到豎直向上的真空浮力,但凝汽器運行水重及自重較大,可以抵消真空浮力,凝汽器整體的受力仍然是豎直向下。就凝汽器喉部而言,豎直方向上只受到由于膨脹節(jié)自身的剛度產(chǎn)生受壓的力及自身重力,由于膨脹節(jié)軸剛度較小,重力對結(jié)構(gòu)強(qiáng)度影響很小,喉部結(jié)構(gòu)設(shè)計中主要考慮的還是凝汽器側(cè)板受到的大氣壓力作用。

2.2 彈性支撐-剛性連接方式

凝汽器底部與零米層基礎(chǔ)采用彈簧連接,凝汽器喉部與低壓缸排汽口采用剛性連接,凝汽器自重通常由彈簧承受,凝汽器運行中的水重由低壓缸承受,進(jìn)而承載在運轉(zhuǎn)層基礎(chǔ)上,凝汽器與基礎(chǔ)及低壓缸的連接如圖2 所示。

圖2 凝汽器彈性支撐-剛性連接圖示

凝汽器與低壓缸剛性連接,整體上受到的大氣壓力互相平衡。在運行中需保證低壓缸受到凝汽器喉部的向下拉力,防止低壓缸被頂起,影響機(jī)組安全性;就凝汽器喉部而言,喉部頂板受拉,其分力與側(cè)板大氣壓力方向相反,能部分抵消側(cè)板的大氣壓力在豎直方向上的分力,對于凝汽器喉部結(jié)構(gòu)強(qiáng)度有利,凝汽器喉部結(jié)構(gòu)設(shè)計中影響最大的還是凝汽器側(cè)板受到的大氣壓力作用。

2.3 喉部結(jié)構(gòu)

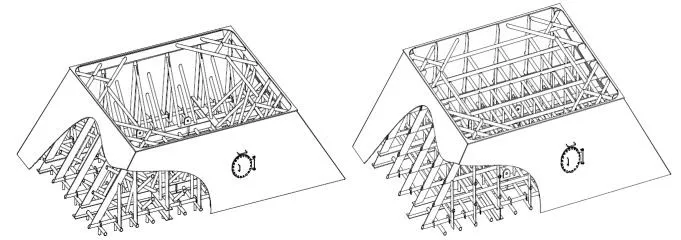

上述兩種連接方式,凝汽器喉部設(shè)計中主要考慮的還是側(cè)板四周的大氣壓力,在結(jié)構(gòu)設(shè)計時通過桿件進(jìn)行加強(qiáng),通常有兩種結(jié)構(gòu)形式,一種是桁架,另一種是井架,其結(jié)構(gòu)如圖3 所示。

圖3 凝汽器喉部結(jié)構(gòu)(左為桁架,右為井架)

桁架結(jié)構(gòu)中,采用斜向支撐喉部側(cè)板,將側(cè)板的大氣壓力分散到喉部的工字鋼上,進(jìn)而通過凝汽器殼體中的中間管板進(jìn)一步分散,不僅受力好,而且凝汽器喉部中間部分沒有支撐桿,對于低壓缸的回?zé)岢槠芫€及低壓加熱器的布置十分有利,在600 MW 及以下的機(jī)組中廣泛應(yīng)用。在1 000 MW等級機(jī)組,由于喉部較大,斜支撐桿較長,容易造成受壓失穩(wěn),通常采用井架結(jié)構(gòu),兩端的喉部側(cè)板通過桿件直接連接,平衡大氣壓力,四個方向的撐桿互相連接,組成整體,結(jié)構(gòu)簡單,剛性好。

3 低壓內(nèi)缸落地凝汽器喉部設(shè)計

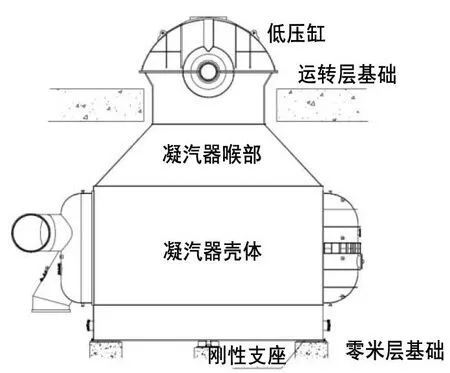

低壓內(nèi)缸落地機(jī)型,凝汽器與零米層基礎(chǔ)采用剛性支撐,低壓外缸排汽口與凝汽器剛性連接,凝汽器的自重和水重以及低壓外缸所承受的真空力都由基礎(chǔ)承受,汽輪機(jī)運行平臺不承受真空載荷[2]。低壓外缸凝汽器與基礎(chǔ)及低壓缸的連接如圖4 所示。

圖4 低壓內(nèi)缸落地凝汽器連接圖示

3.1 喉部受力情況

凝汽器整體剛性連接,大氣壓力互相平衡,運行中凝汽器的熱膨脹推動低壓外缸上移,由于低壓缸排汽口較大,巨大的大氣壓力及低壓缸的自重通過低壓缸的排汽口傳遞到凝汽器的側(cè)板上,以某660 MW 超超臨界三缸兩排汽機(jī)組為例,排汽口面積達(dá)67 m2,低壓缸自重約75 t,低壓缸排汽口傳遞給喉部接口處的豎直方向上合力達(dá)7 450 kN,凝汽器喉部的結(jié)構(gòu)強(qiáng)度要求更高,設(shè)計難度更大。

3.2 喉部結(jié)構(gòu)優(yōu)化

常規(guī)凝汽器喉部結(jié)構(gòu)如果要滿足內(nèi)缸落地機(jī)型帶來的高強(qiáng)度要求,則需要對側(cè)板進(jìn)行加強(qiáng),增加側(cè)板的厚度,并采用更粗壯的支撐桿或增加額外的支撐桿進(jìn)行加強(qiáng),不僅結(jié)構(gòu)復(fù)雜,質(zhì)量較重,在運行中應(yīng)力分布不合理,支撐桿的數(shù)量增加,也會導(dǎo)致凝汽器喉部的氣動性能較差。

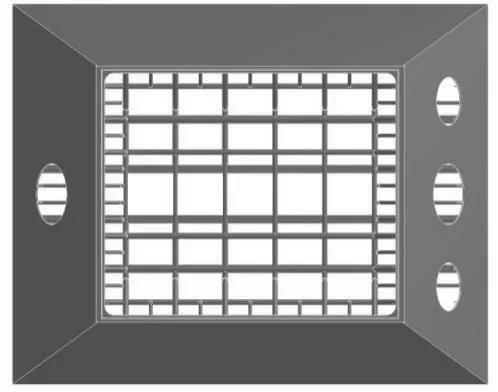

優(yōu)化后的凝汽器喉部在低壓加熱器等高的高度上采用井架布置,在低壓加熱器以上布置采用桁架結(jié)構(gòu),以方便抽汽管道的布置,并對低壓缸排汽口連接的頂板進(jìn)行加厚,頂板下增加了一定數(shù)量的支撐桿件,將喉部排汽口的真空力及低壓缸重量載荷分散到數(shù)量眾多的支撐桿上,進(jìn)而傳遞到喉部底部的H 形鋼上,再分散到凝汽器殼體上的中間管板上,從整體上對凝汽器喉部進(jìn)行了加強(qiáng),喉部頂板下增加的支撐桿僅僅布置在側(cè)板的擴(kuò)散角范圍內(nèi),對凝汽器的氣動性能基本無影響,喉部結(jié)構(gòu)如圖5 所示。

圖5 凝汽器喉部結(jié)構(gòu)(俯視圖)

3.3 強(qiáng)度分析

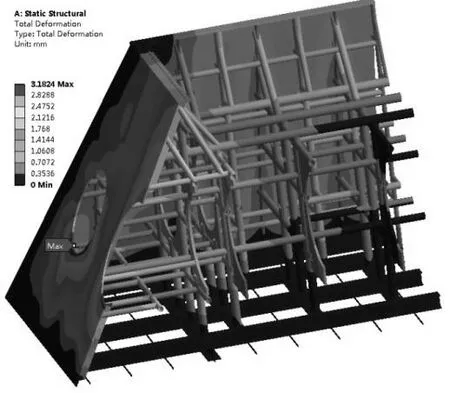

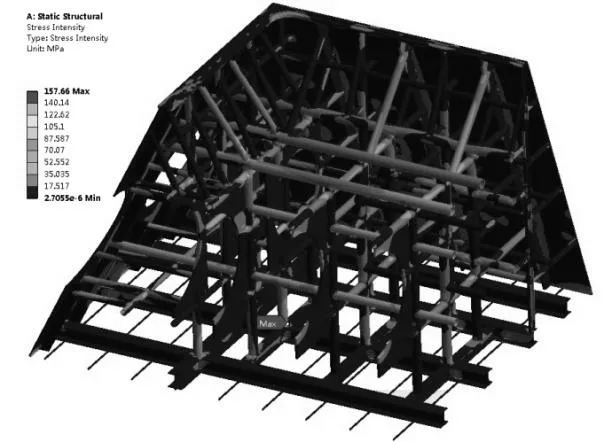

采用第三強(qiáng)度理論,以彈性應(yīng)力分析準(zhǔn)則為基礎(chǔ),進(jìn)行有限元的分析。在運行工況下,喉部變形量如圖6 所示,喉部應(yīng)力強(qiáng)度如圖7 所示。根據(jù)分析數(shù)據(jù),參照J(rèn)B 4732—1995《鋼制壓力容器——分析設(shè)計標(biāo)準(zhǔn)》的判定方法,計算應(yīng)力強(qiáng)度滿足應(yīng)力強(qiáng)度極限值,其結(jié)構(gòu)滿足運行強(qiáng)度要求。

圖6 凝汽器喉部變形量云圖

圖7 凝汽器喉部應(yīng)力強(qiáng)度云圖

4 結(jié)論

針對低壓內(nèi)缸落地凝汽器的受力情況,對凝汽器喉部進(jìn)行結(jié)構(gòu)上的優(yōu)化,并采用有限元分析方法,結(jié)合壓力容器分析設(shè)計標(biāo)準(zhǔn)進(jìn)行驗證,優(yōu)化后的凝汽器喉部結(jié)構(gòu)強(qiáng)度得到了提高,滿足運行工況下的強(qiáng)度要求,提高了機(jī)組的安全性。