有限空間內鋼管樁摩擦阻力計算

何 一 江

(浙江國豐集團有限公司,浙江 杭州 310000)

1 概述

在中小鋼筋混凝土現澆橋梁修建中,鋼管樁由于施工方便,承載能力強,常常作為現澆梁段支模架的樁基大量使用。施工方案中,為了獲得足夠安全余量,設計較為保守,設計樁長超過實際需要樁長較多,摩擦阻力遠遠超過實際需求,造成材料浪費,工期延長。由于打樁時橋梁尚未修建,打樁有足夠的作業空間,可以較容易實現施工方案要求的樁長和摩擦力。橋梁修建完成后,根據河道管理部門要求,河道內鋼管樁需要全部拔除。拔除作業時,鋼管樁位于橋面結構下方,與橋面距離很小,同時樁身摩擦阻力大,大型拔樁機械沒有足夠作業空間,使得拔樁作業變得異常困難,常常成為中小橋梁后期施工難點問題。沒有正確計算鋼管樁摩擦阻力是產生以上問題的根本原因。

2 鋼管樁摩擦阻力分布特征

鋼管樁底面積較小,在黏土中底部樁頭形成的端頭承載力與樁身摩擦力相比可以忽略不計,因此鋼管樁可以看做純摩擦樁。主要依靠樁身與樁周土的摩擦力承擔全部垂直載荷。鋼管樁的摩擦阻力具有以下特征:

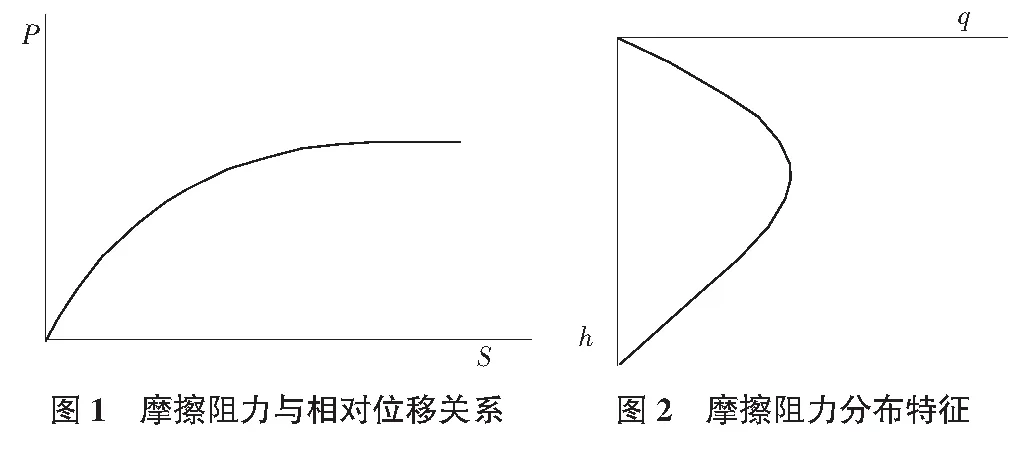

1)鋼管樁的摩擦阻力大小與鋼管樁和樁周土的相對位移正相關。摩擦阻力隨著鋼管樁與樁周土的相對位移增加而逐漸增大,當超過一定位移長度后不再增加,如圖1所示。

2)摩擦阻力分布不是線性的。在一定載荷作用下,樁身摩擦阻力沿樁身呈曲線分布,在樁身和樁頭部分摩擦阻力較小,中間部分逐漸增大,如圖2所示。

3)摩擦阻力受樁群擠密效應影響。在小范圍內大量施打鋼管樁,樁周土被擠密,土壓增大,摩擦阻力也隨之增大。鋼管樁密度越高擠密效應越強。

3 鋼管樁摩阻力計算方法

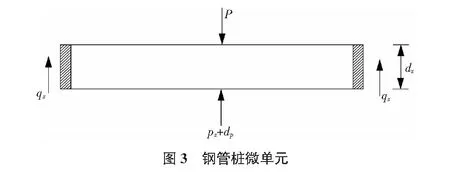

在荷載作用下,截取一微段鋼管樁。鋼管樁摩擦阻力模型如圖3所示。

根據摩擦力與壓力平衡條件可得:

dp=u·qz·dz

(1)

其中,dp為鋼管樁微段壓力;dz為鋼管樁微段長度;u為樁周長;qz為樁z點位置的摩擦阻力。

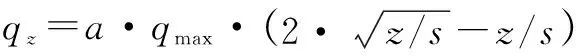

根據圖2所示摩擦阻力分布曲線,摩擦阻力擬合方程為:

(2)

其中,qmax為樁最大摩阻力;z為鋼管樁z處長度;s為樁身最大摩阻力位置;a為樁群擠壓效應系數。

樁身最大摩阻力發生在樁與樁周土發生連續相對位移之前,在樁一定深度位置處土體豎向抗剪強度極限值。根據庫侖定理:

qmax=k·r·s

(3)

其中,k為靜止土壓力系數;r為土重度。

由式(1)~式(3)得:

深度為h的鋼管樁全段摩擦阻力值:

(4)

4 有限空間內鋼管樁拔除實例

4.1 項目概況

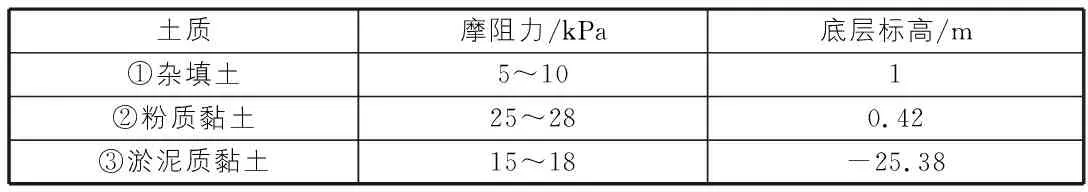

在建快速路項目有一座跨河橋,跨徑為(13+35+13)m,邊跨采用13 m預制鋼筋混凝土空心板,中跨采用35 m預應力鋼筋混凝土現澆箱梁,下部結構采用扶壁式橋臺接樁基礎、樁柱式橋墩。現澆梁段施工采用鋼管樁基礎支撐,樁周土擠密效應較強。現澆梁段施工完成后,鋼管樁與現澆梁段的垂直距離小于5 m。根據地勘報告,本工程地質情況如表1所示。

表1 工程地質情況

4.2 鋼管樁摩阻力計算

施工方案中,中跨現澆段施工時采用80根φ800×10 mm鋼管樁作為樁基,打樁深度17 m。

施工方案采用了以下計算方法。

P=(u∑αiLiτi+αAσR)。

其中,P為單樁軸向受壓容許承載力,kN;M為安全系數,臨時鋼管樁取M=1.5;u為樁的周長,m,φ800鋼管樁周長取2.513 3 m;Li為局部沖刷線以下各土層厚度,m,按表取值;τi為與Li對應的各土層的極限摩阻力,kPa,按表取值;αi,α分別為震動沉樁對各土層樁周摩阻力和樁底承壓力的影響系數,對于錘擊沉樁其值均取為1.0,在此均取1.0;A為樁的截面面積,m2,φ800鋼管樁取0.024 8 m2;σR為樁尖處土的極限承載力,kPa。

根據施工方案中計算方法提供的數據,單樁摩擦阻力為352.5 kN。

根據式(4):

取a=15,u=0.8π m,k=0.827,r=20 kN/m3,s=8 m,h=17 m。

可得單樁摩擦阻力P=4 372.56 kN。

原有施工方案中的計算值是本文中計算值的8%,不同計算方法之間存在較大的差距。

4.3 有限空間鋼管樁拔除施工

4.3.1鋼管樁摩擦阻力的重要影響因素

鋼管樁摩擦阻力大小與樁周土形態有密切關系。在拔樁過程中,如果能夠通過外力改變樁周土形態,就能大幅度減少鋼管樁摩阻力,從而降低拔樁難度。根據對振動條件下土壤液化特性的研究,河道內粉土和淤泥質黏土都是飽和土,當有振動力作用到飽和土上時,會破壞原有土顆粒之間的連接,土顆粒之間的孔隙水在原有結構破壞后會析出,造成了土顆粒與水分離,土顆粒在重力作用下出現下沉,孔隙水在土顆粒擠壓下向上排出,土顆粒與孔隙水相對運動過程中,在達到新穩定狀態前,土顆粒處于動態懸浮狀態,土壤出現了液化現象,土壓力出現大幅下降,此時鋼管樁摩擦阻力也必然大幅下降。土壤液化成為降低鋼管樁摩擦阻力的重要影響因素。因此,在拔樁作業中促進樁周土液化是重要技術措施。

4.3.2鋼管樁拔除的環境因素

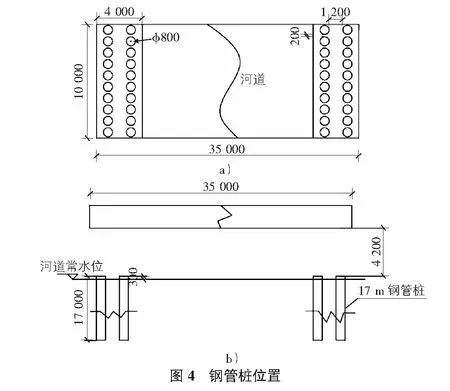

如圖4所示,鋼管樁位于現澆梁段正下方,樁頭露出水面0.3 m,與箱梁底部垂直距離4.2 m,橫向樁間距0.2 m,縱向樁間距1.2 m,樁長17 m。為獲得足夠作業空間,拔樁作業中需要圍繞作業區域設置一道圍堰,排除圍堰內積水后,向下挖掘1 m。圍堰內比河道水位低0.5 m。為確保施工作業期間圍堰穩定,避免出現圍堰垮塌現象,拔樁作業前應當查詢河道水文資料,結合當地氣候特征,選擇在雨水少,河流水位穩定期間進行施工作業。本例中,施工現場位于杭嘉湖平原河網密集地區,春季濕潤多雨、夏季多臺風,冬季濕冷,只有每年10月~12月期間,天氣干燥,雨水少適合施工。因此項目部決定在10月下旬開始拔樁作業。

4.3.3鋼管樁拔除施工方法

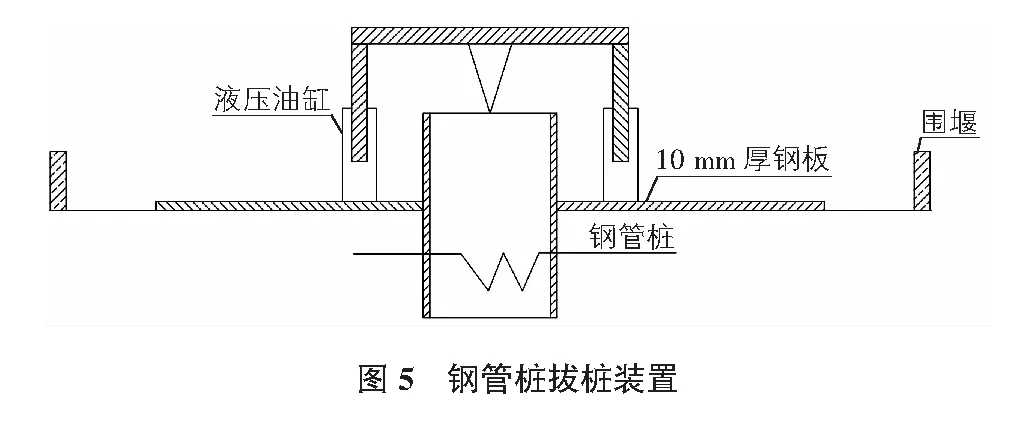

鋼管樁摩擦阻力理論計算值與施工方案中提供的數值存在較大差距,為確保拔樁成功,項目部決定按理論計算值設計拔樁方案。設置一塊面積12 m2的10 mm厚鋼板作為基礎,在基礎上安裝兩根單根最大推力3 700 kN液壓油缸提供向上拉力,同時采用550型打樁機提供振動力,促使樁周土壤液化,減少鋼管樁摩擦阻力。在拔樁作業中通過液壓油缸和打樁機配合作業,可以有效分段拔除鋼管樁。具體裝置如圖5所示。

4.3.4鋼管樁拔除作業情況總結

在實際施工中發現僅僅依靠液壓油缸提供的7 400 kN拉力無法拔動鋼管樁,說明鋼管樁實際摩擦阻力遠大于7 400 kN。在施工方案中使用的鋼管樁計算方法沒有綜合考慮鋼管樁摩阻力分布特征,采用了簡單數學計算模型,且數據設置過于保守,造成計算結果與實際值差距較大。從而增加鋼管樁數量和打樁深度,大大增加工程成本,延長工期,給后續拔樁工作造成不必要的困難。理論計算值4 372.56 kN,與工程實踐中兩根3 700 kN液壓油缸配合550打樁機產生的拉拔力仍有差距。但與施工方案中提供的數據相比,誤差已經小了很多。如果采用理論數據作為施工依據,并通過試樁確定一個較為準確的摩擦阻力數值,可以減少鋼管樁的數量,降低打樁深度,節約成本,縮短工期,也為后續拔樁工作創造有利條件。

5 結語

1)鋼管樁摩擦阻力沿樁長方向非線性分布,同時摩擦阻力與樁承受的載荷相關,還受到樁群擠密效應的影響。尤其是樁群擠密效應對摩擦力的影響較大,要獲得精確的摩擦阻力數據還需要實測確定影響因素的參數。

2)在樁基施工方案制定過程中,可通過本文介紹的計算方法計算樁的摩擦阻力,并通過試樁驗證,合理確定樁長,節約成本,縮短工期。

3)在有限空間下鋼管樁拔除作業中,應綜合考慮對鋼管樁摩擦阻力的影響因素,利用計算公式計算樁的摩擦阻力,為拔樁施工方案設計提供依據,采用多種機械促進樁周土液化,實現順利拔樁。