混凝土全包封輸水管道施工技術及應用

王天翼 趙志峰 王小征

(北京翔鯤水務建設有限公司,北京 100192)

在混凝土全包封輸水管道施工過程中,管道安裝精度要求高、施工難度大,目前國內普遍做法為用混凝土支墩控制管道安裝位置,此種方法包封混凝土支墩一旦澆筑成型,安裝的精度就很難調整,并且支墩形式及精度很難控制,也不足以保證鋼管施工時的安全性。本技術利用長方體塊狀混凝土支墩承重,采用穩管鋼支架進行穩管,可以提高管道安裝質量、保證施工安全,在工程中經過實際應用,效果良好,受到業主的高度評價。北京市南水北調配套工程河西支線明挖工程中應用了混凝土全包封輸水管道施工技術進行管道安裝,實踐證明,該技術確實提高了管道安裝質量、縮短了施工工期、保證了施工安全。2018年9月4日鋼管全包封混凝土澆筑穩管支撐結構獲實用新型專利授權。該技術成果在北京市南水北調配套工程東干渠亦莊調節池工程中應用,受到業主的高度評價,具有較高的推廣應用價值。

1 工程概況

北京市南水北調配套工程河西支線工程大寧水庫—小清河段管道鋪設(ZY0+000~ZY2+634),明挖段管道全長共計2235m。鋼管采用C25混凝土全包封結構,管道直徑為2600mm,鋼管材質為Q235C,鋼管壁厚20mm,采用鋼筋混凝土全包封結構,包封厚度600mm。

2 技術原理

本施工技術利用混凝土支墩承重,采用穩管鋼支架進行穩管。將混凝土支墩制作成長方體塊,用于鋼管承重,現場便于施工。穩管鋼支架用于固定和調節管道的橫向位置,穩管鋼架與鋼管處制作一與鋼管同弧度接觸面。為保障鋼管的安裝精度,將精度的兩個參數高程和軸線位置分開控制。長方體支墩調整高程,穩管支架對其軸線位置進行限定,可以防止鋼管安裝過程中滾動并且可靈活調整鋼管的位置,便于鋼管安裝。

3 流程及操作要點

3.1 工藝流程

澆筑混凝土支墩、布置穩管支架→吊裝入槽(不摘鉤)→定位→鋼管焊接→撤出澆筑倉兩側穩管支架→鋼筋安裝→模板安裝→混凝土澆筑→養護。

3.2 澆筑混凝土支墩、布置穩管支架

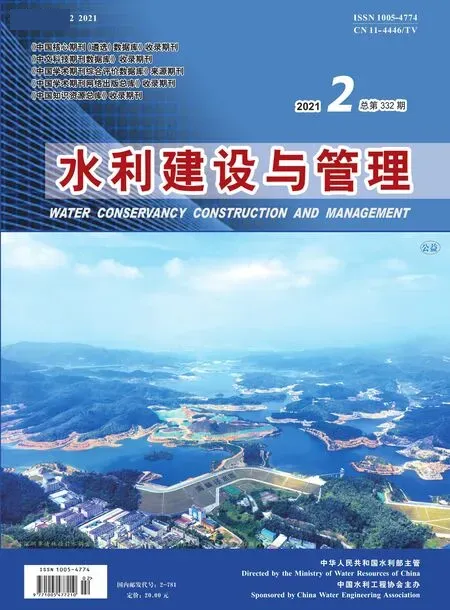

混凝土支墩作為鋼管的主要承重結構,尺寸為1.8m×0.28m×0.58m(長×寬×高),支墩位置調整至距鋼管口端部1.5m處,混凝土支墩水平間距3.0m,見圖1。支墩頂部墊一層橡膠墊以保護鋼管防腐涂層,待鋼管對口精調完成后取掉橡膠墊。

圖1 支墩正視圖及側視圖 (單位:m)

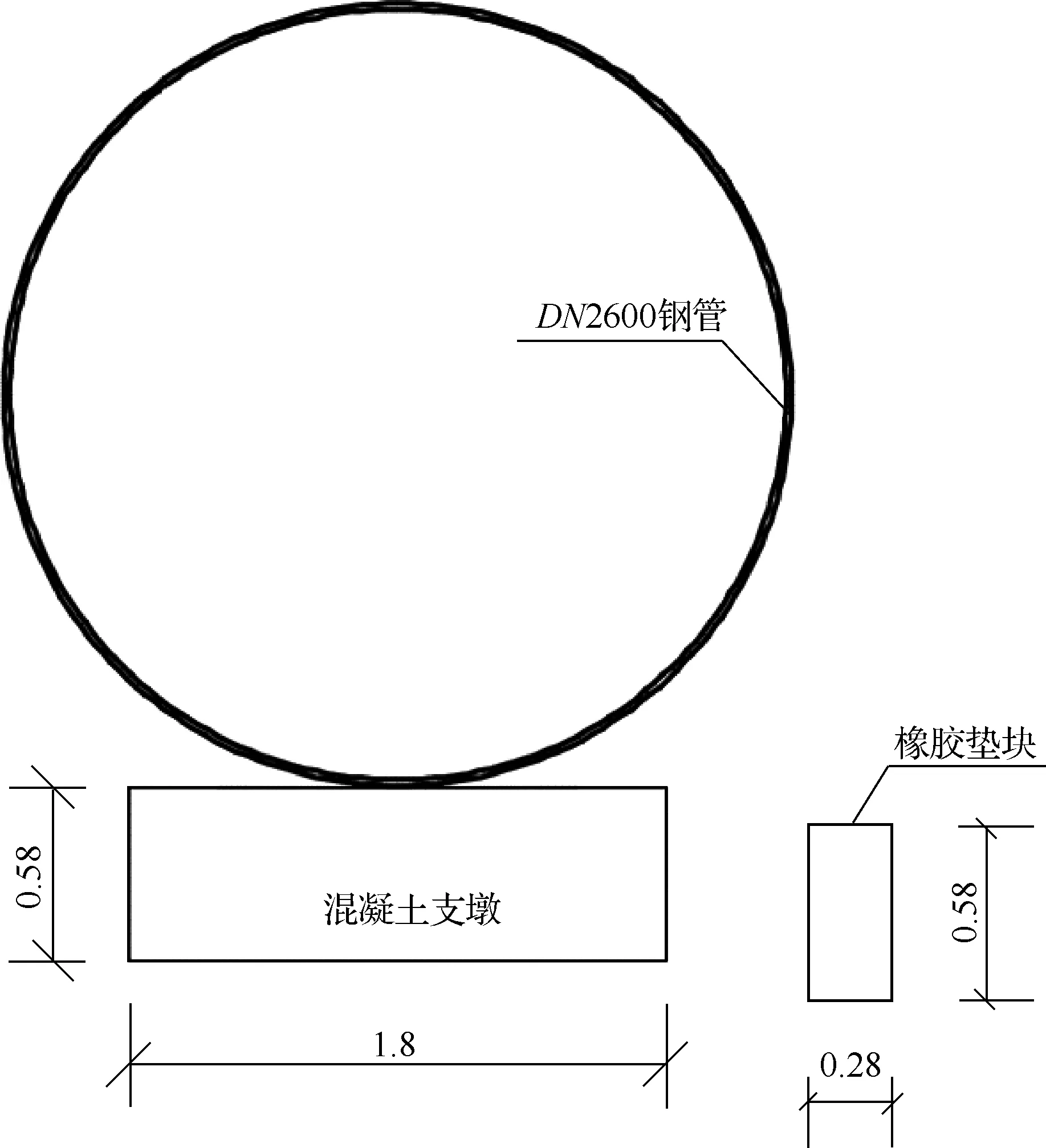

考慮到鋼管安裝時的安全性,在鋼管兩側設計兩組穩管支架作為穩管措施。穩管鋼架采用14號槽鋼制作,與鋼管接觸面用鋼管制作成圓弧面,槽鋼及鋼管之間全部采用焊接方式連接,且鋼管上設置10mm木板(圓弧面),再在其木板上鑲釘10mm厚橡膠板。具體設計尺寸及制作形式見圖2。

圖2 穩管支架正視圖及側視圖 (單位:m)

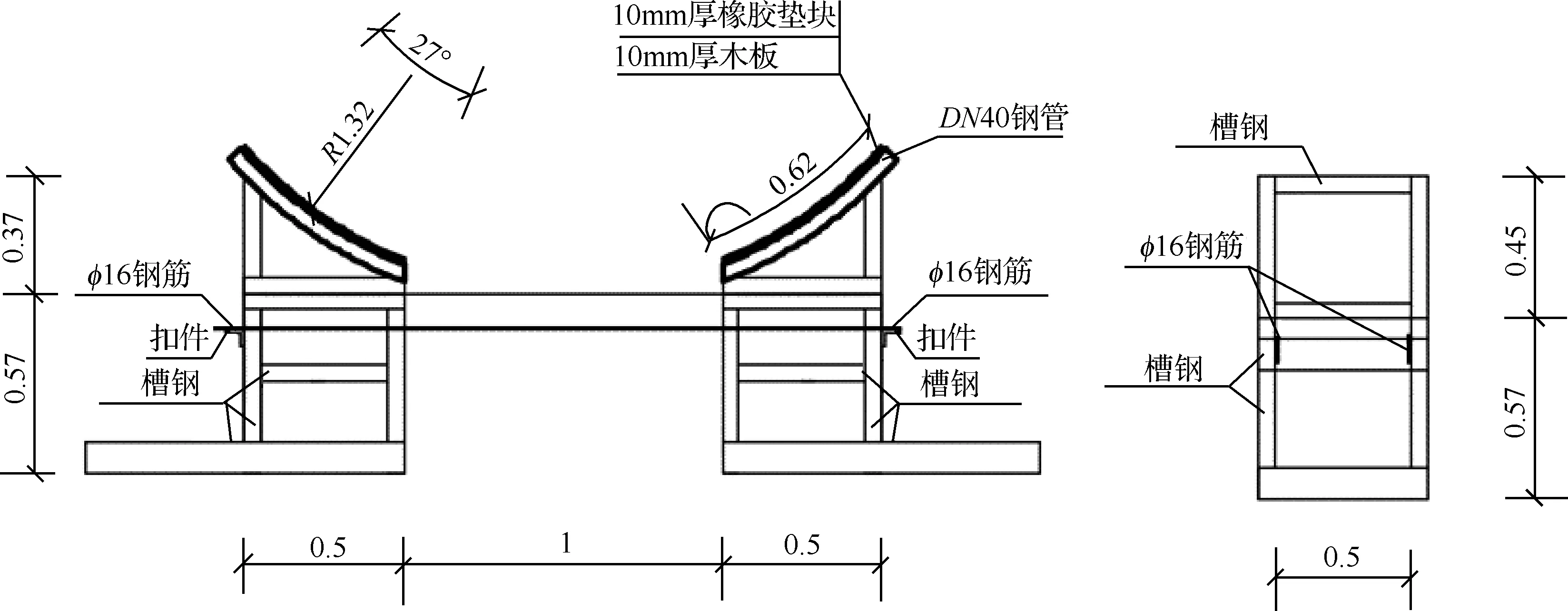

每根鋼管安裝需要兩組穩管支架,分別放置在鋼管兩側靠近支墩內側。其具體放置位置見圖3。把兩組穩管支架按照設計位置放在鋼管兩側,穩管支架中點與管軸線投影位置重合,穩管支架的兩托架水平凈距為2.0m。

圖3 支墩及穩管支架布置圖 (單位:m)

3.3 吊裝入槽

每根鋼管設置兩個吊點,每個吊點位置為距管道兩端的三分之一處。用吊車將鋼管吊運至設計位置,放在兩個支墩上(先不摘除吊鉤),并用穩管支架限定其軸線位置,待鋼管穩定后摘鉤。

3.4 定位

吊車吊運鋼管時,指揮人員嚴格控制鋼管就位位置,一次將鋼管縱向位置調整到位,局部縫隙采用2個5t手拉葫蘆進行微調。縱向位置調整完成后調整高程位置,采用2個5t千斤頂將鋼管輕微頂起,調整到位后在支墩上墊厚度適宜的橡膠墊。再通過穩管支架上的對拉螺栓固定托架以固定鋼管的橫向位置,調整到位后,復測符合要求后將相鄰鋼管點焊。

3.5 鋼管焊接

相鄰管口之間采用手工電弧焊、雙“V”形坡口焊接,首先在坡口內側進行焊接,完成后外側采用碳刨刨出6mm深、10mm寬的“V”行坡口,再進行外側焊接。焊接前進行焊接工藝試驗,經試驗確定后的最佳焊接方式為:內側焊三遍(打底、填充、蓋面),外側焊兩遍(打底、蓋面)。

3.6 撤出澆筑倉兩側穩管支架

鋼管焊接完成以后,撤出先澆筑混凝土倉(12m一倉)內的鋼架,兩側倉內鋼架不撤出,待先澆筑倉內的混凝土達到設計強度70%后再撤出兩側倉內的鋼架,用于下一批鋼管安裝。

3.7 鋼筋安裝

a.鋼筋安裝前熟讀圖紙,核對成品鋼筋的鋼號、直徑、形狀、尺寸和數量等是否與設計要求一致。如有錯漏,及時糾正增補。

b.按設計要求,準確放樣劃線定位,編制或設計鋼筋的安裝順序。

c.除預先埋設在支墩底部的鋼筋外,其余鋼筋依據設計圖紙要求安裝,外圈環向筋間隔倒置,以錯開焊縫位置,保證鋼筋強度。

d.鋼筋安裝完成后在鋼筋與模板之間設置C25混凝土墊塊,以保證混凝土50mm保護層的厚度。墊塊應相互錯開,分散布置。

3.8 模板安裝

包封混凝土采用普通鋼模板和定型模板組裝而成。一次澆筑成型,側模板采用P6012模板,倒角起點處采用135°角定型模板,倒角以上采用P6012普通鋼模板。兩側斜邊模板每隔2m留出一個260mm×260mm的下料口,以方便混凝土澆筑。模板要有足夠強度、剛度和穩定性。拼裝前要涂上脫模劑,涂刷要均勻。

3.9 混凝土澆筑

3.9.1 澆筑方法

包封混凝土采用跳倉法澆筑,每倉澆筑長度根據設計圖紙要求為12m。分縫材料采用閉孔泡沫板,待模板拆除后黏貼或用水泥釘固定在端頭混凝土面上。

包封混凝土使用混凝土灌車配合泵車進行,采用汽車泵泵送入倉。為了減小混凝土浮力及其他作用力對模板及鋼管的影響,混凝土采用分層法澆筑,每層澆筑厚度為30~40cm;嚴格控制澆筑速度,在混凝土澆筑至鋼管四分之一高度時放緩澆筑速度,每小時澆筑高度不大于1m。混凝土采用插入式振搗棒進行垂直振搗,插點均勻排列、逐點移動、順序進行,避免漏振與過振。振搗棒在每一插點上的振搗延續時間,以混凝土不顯著沉落、不出現氣泡、表面泛漿并不產生離析為度,振搗控制時間為25~30s,要快插慢拔。

3.9.2 抗浮措施

混凝土澆筑過程中為防止漂管現象,進行抗浮計算,并采取相應措施。澆筑時混凝土上升速度控制在1m/h之內,以減少澆筑過程中產生的浮力,鋼管在澆筑過程中產生的浮力按照《建筑施工模板安全技術規范》(JGJ 162—2008)規范有關公式計算。

鋼管的自重為1.3t/m,不滿足抗浮要求,施工時采用增加配重的措施,在每延米鋼管增加配重1.5t。配重采用砂袋或鋼筋,放在鋼管內小車上,采用卷揚機拉運。

3.10 鋼管監測

澆筑前、澆筑過程中以及澆筑后對澆筑部位鋼管進行監測,每澆筑倉布設3組監測點,監測點設置在兩端及中間,每組監測項目為鋼管整體上浮、收斂和變形。澆筑過程中監測發現鋼管產生微量變形,主要為鋼管整體上浮,目前已完成的澆筑段最大上浮為4mm,滿足規范要求。監測的鋼管最大變形為鋼管直徑的0.5%,滿足設計要求。經監測,混凝土全包封輸水管道施工工法能夠滿足規范及設計要求。

3.11 養護

澆筑完成待混凝土初凝后在混凝土頂面覆蓋塑料薄膜進行保濕養護,拆模后覆蓋土工布并灑水保濕養護。

4 材料設備

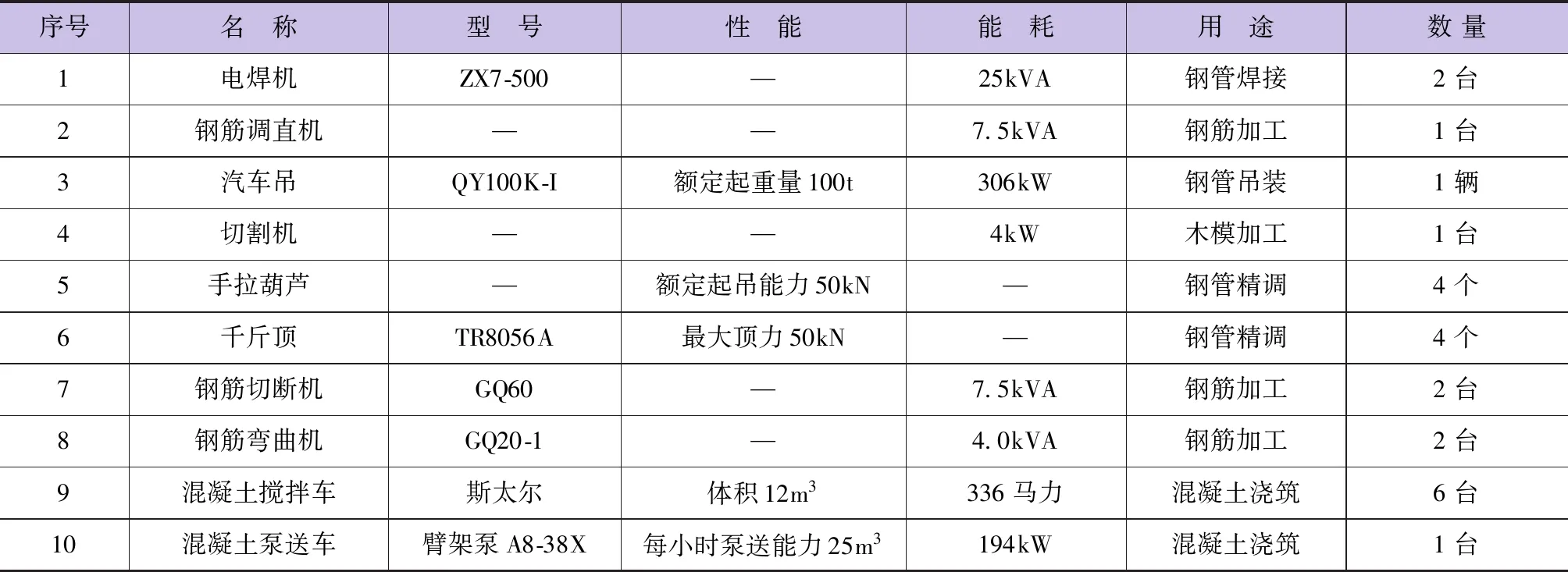

施工過程中所需主要材料見表1,主要設備見表2。

表1 主要材料

表2 主要設備

5 質量控制

鋼管吊裝前嚴格控制穩管支架的位置,測量無誤后再進行鋼管吊放,穩管支架位置偏差小于5mm;利用手拉葫蘆和千斤頂同時對鋼管的縱向位置進行精調,之后利用穩管支架固定鋼管位置;吊裝時采用10cm寬尼龍吊帶,增大吊點面積,防止鋼管防腐層破壞;澆筑混凝土時,嚴格控制混凝土澆筑速度,混凝土上升速度控制在1m/h左右,盡量減少混凝土澆筑過程中產生的浮力。

6 安全及環保措施

本技術遵循相關安全和環保的標準和規范。安全方面,項目部在安全技術、安全管理及現場應急處理等方面采取了措施,對于供電與電氣設備安全和吊裝操作安全非常重視,確保用電和吊裝零事故。根據本工程特點,項目部購置了相應的安全防護設備和勞保用品,施工現場嚴格檢查,施工過程準備有相應的安全方案,現場指揮做到信號統一、清楚、正確和及時。環保方面,項目部確保施工場地布局合理,優化作業方案和運輸方案,盡量減少施工對周圍環境的影響。針對廢棄物、噪聲和揚塵等環保問題,項目部采取多項技術和管理措施,做到綠色施工、文明施工。

7 應用效果

本施工技術在北京市南水北調配套工程河西支線明挖工程中獲得了顯著的經濟和社會效益,有效解決了現有技術中存在的鋼管安裝精度差和效率低的問題,提高了施工質量。

河西支線明挖工程全長2235m,共需安裝鋼管375根,每根鋼管需設兩組固定的混凝土支墩,設兩組可拆卸重復利用的穩管支架。每個混凝土支墩可節約2個人工,傳統方法主要為打磨混凝土支墩弧面及精度調整。共節約人工費30萬元。鋼管可以重復利用,傳統利用固定鋼支架可節約鋼材,用本技術制作60組穩管支架,30根鋼管可重復利用。每組穩管支架約需用鋼材0.2kg,共節約鋼材82.8萬元。共計節約112.8萬元。

本技術經過實踐應用,效果良好,施工簡單,易操作,易推廣,可減少施工步驟,加快施工進度,提高施工質量,減少對環境的影響。

8 結 語

本施工技術彌補了現有混凝土全包封輸水管道技術的缺點。可分開控制高程和軸線位置兩個參數,保證了安裝精度,縮短了校準精度需要的工期,采用混凝土支墩結合穩管支架進行管道安裝,提高了管道安裝速度。本技術采用穩管支架進行管道固定,確保管道在混凝土支墩頂不滾動,保證了施工及管理人員安全,由于穩管支架可重復利用,全部安裝完成后可回收,降低了施工成本。本技術適用于各類明挖混凝土全包封輸水管道工程,具有很強的實用價值和推廣意義。