載流條件下含納米銅潤滑油的摩擦學特性及機制*

姜自超 方建華 劉 坪

(中國人民解放軍陸軍勤務學院油料系 重慶 401311)

納米顆粒與宏觀塊體材料相比,具有小尺寸效應、表面效應、量子隧道效應等諸多特性。納米材料因其獨特的性能得到了廣泛的研究和應用,如在摩擦學領域,很多學者將納米顆粒用作潤滑油添加劑,做了很多有益的探索[1-4]。

納米Cu晶格為面心立方體結構(Face center cubic,FCC),除了納米顆粒的共性之外,還具有低熔點、各向同性、低剪切強度、溫度適應性廣等特點[5-7]。鑒于納米Cu的諸多優良特性,國內外學者將其作為潤滑油添加劑進行了廣泛的研究,發現納米Cu具有良好的潤滑性能[8-10]。研究表明,納米Cu的潤滑機制主要有修復、填充機制和表面膜機制。修復、填充機制認為,納米Cu在摩擦過程中會通過一系列的物理作用填補摩擦表面的缺陷,提高磨痕的平整度,進而降低摩擦磨損[11-13]。表面膜機制認為,納米Cu會在摩擦表面形成局部的膜,起到降低摩擦表面接觸概率的作用。但對于Cu保護膜的具體形成細節學術界有不同的看法。TARASOV等[14]認為納米Cu在摩擦微接觸區的溫壓條件下發生機械涂抹形成Cu保護膜,起到類似高黏度流體的潤滑作用。YU等[15]進一步認為,納米Cu的熔點遠低于塊體Cu,摩擦產生的閃溫會高于納米Cu的熔點,液態Cu在鋼表面的高潤濕性使其在鋼制摩擦副表面形成低彈性模量的軟膜。周靜芳等[16]認為,摩擦形成的電場對納米Cu有一定的電泳作用,納米Cu經電泳運動在摩擦表面沉積,熔融鋪展形成致密Cu膜。姜秉新等[17]認為,納米Cu顆粒和潤滑油中的鐵磨屑發生了局部冶金反應,熔合焊接在摩擦表面,與機械鋪展的單質Cu共同形成保護膜。除了修復、填充機制和表面膜機制之外,還有學者認為潤滑油中的納米Cu顆粒有一定的“滾珠”效應,使滑動摩擦轉變為滾動摩擦。但該機制的爭議較大,且缺乏直接的實驗證據。有學者指出[11,18],鑒于摩擦產生的局部溫壓環境和納米Cu顆粒較低的硬度,在實際的摩擦環境下“滾珠”效應很難發生。

特殊工況下的摩擦學行為和機制一直是摩擦學領域的研究熱點。各類電氣化的機器設備大規模應用使電磁環境成為越來越普遍的摩擦工況[19-20],尤其是在軍事領域。隨著我軍裝備自動化程度的提高,越來越多的機械摩擦區域存在不同程度的電磁場作用,例如航母電磁彈射系統(Elctromagnetic aircraft launch system,EMALS)、電磁炮和各種大功率雷達等武器裝備運轉時都有強電磁場[21-22],這勢必會對摩擦副中潤滑油和添加劑產生影響。學術界對電磁環境下的干摩擦問題進行了很多探索[20,23-25],但對于潤滑劑參與的情況甚少涉及。江澤琦等[26-28]研究了部分普通潤滑油添加劑(有機分子類)在電磁環境下的摩擦行為和機制,得出了一些很有啟發性的結論。鑒于納米Cu獨特的理化性能和越來越普遍的摩擦電磁工況,本文作者之前探索了直流磁場對納米Cu潤滑油摩擦學性能的影響[29]。為進一步探討納米Cu潤滑油在電磁環境下的摩擦學性能,本文作者依托改裝的四球摩擦磨損試驗機,對載流工況下納米Cu潤滑油的摩擦學性能和其內在機制進行了研究。

1 試驗材料和方法

1.1 材料與儀器

基礎油,150SN非極性石蠟基基礎油,深圳市潤滑油工業公司生產。油酸、水合肼、無水乙醇、Cu(AC)2,均為分析純,市購。摩擦試驗鋼球為GCr15標準鋼球,直徑12.7 mm,硬度HRC58~62,中國石油化工科學院提供。

摩擦試驗機基于濟南舜茂試驗儀器有限公司的MMW-1型四球摩擦磨損試驗機進行改裝。其他儀器如表1所示。

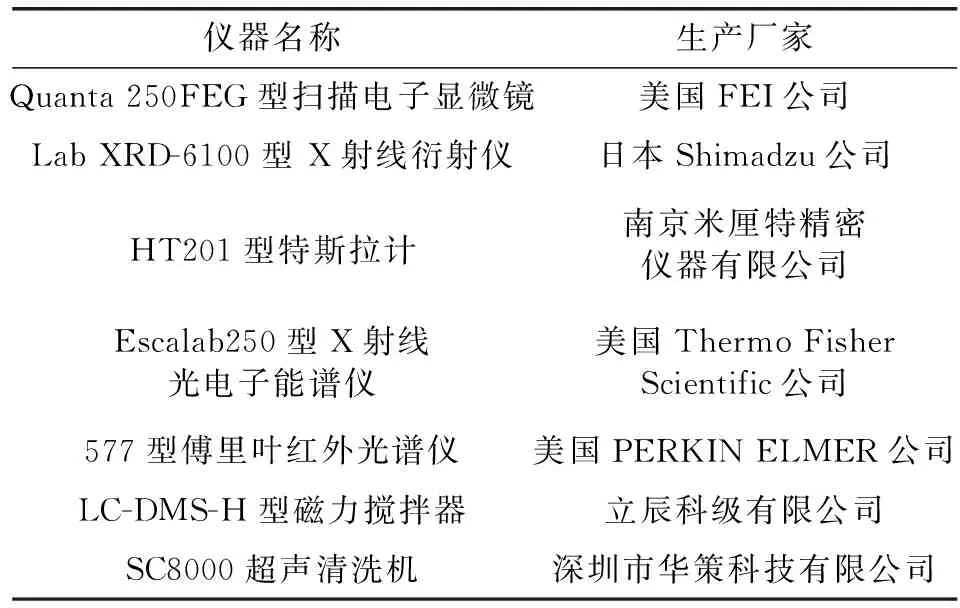

表1 試驗儀器設備

1.2 油酸修飾納米Cu的制備和表征

取等體積蒸餾水和無水乙醇混合加入燒瓶中,在40 ℃條件下加入一定量的油酸和水合肼,調整pH值至8.5,磁力攪拌下緩慢滴入一定量Cu(AC)2溶液,反應2 h后過濾出棕色沉淀,洗滌后真空干燥得到納米Cu。使用SEM、XRD和FT-IR對納米Cu進行表征。

1.3 油樣準備及穩定性檢驗

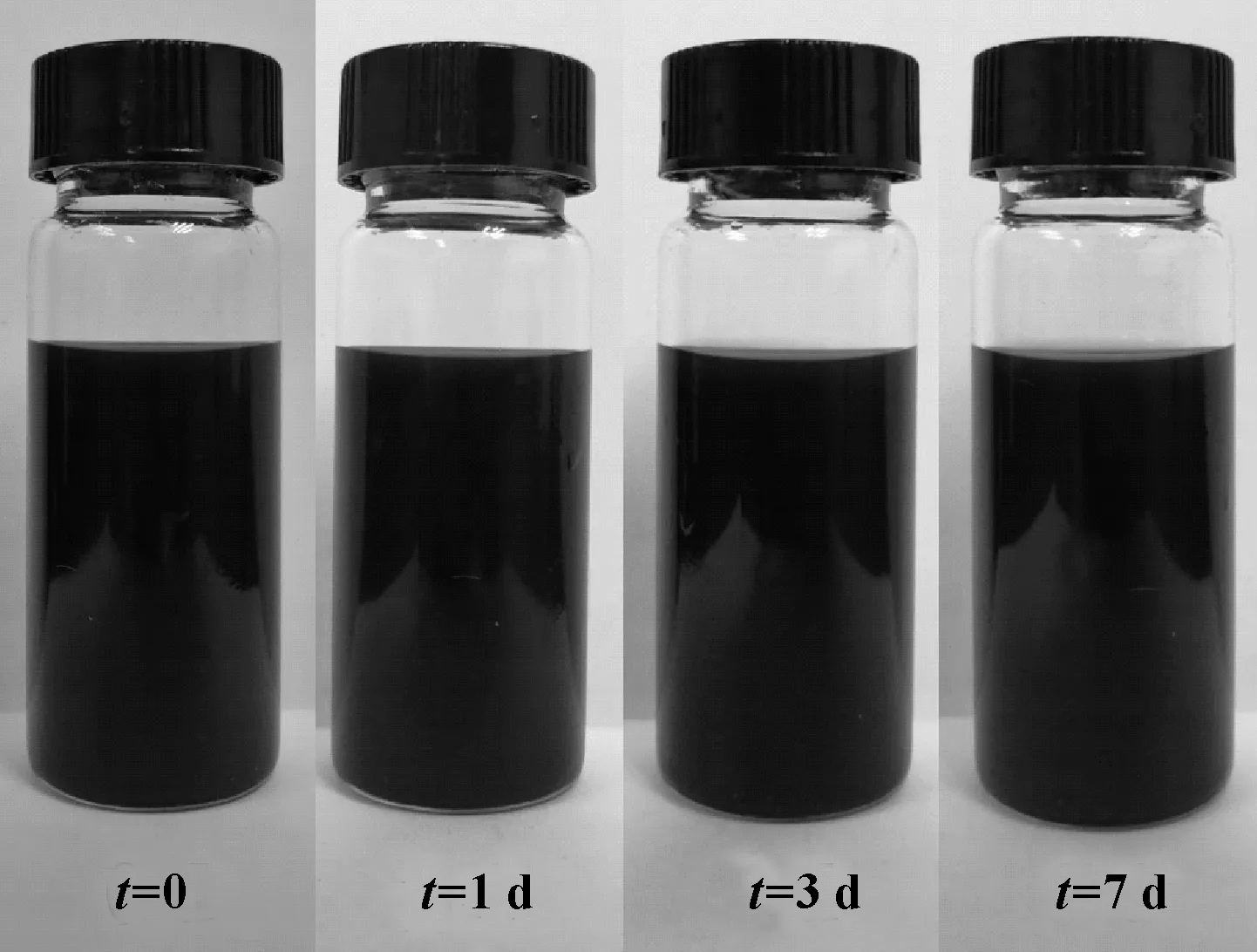

稱取一定量納米Cu加入150SN基礎油中,在油溫60 ℃下磁力攪拌20 min后超聲分散30 min,獲得均勻分散油樣。利用沉降試驗檢測油樣的穩定性,方法為將分散好的潤滑油靜置,每隔1天使用數碼相機對油樣進行拍照,試驗周期為1~7天。

1.4 摩擦試驗機改裝及摩擦磨損試驗

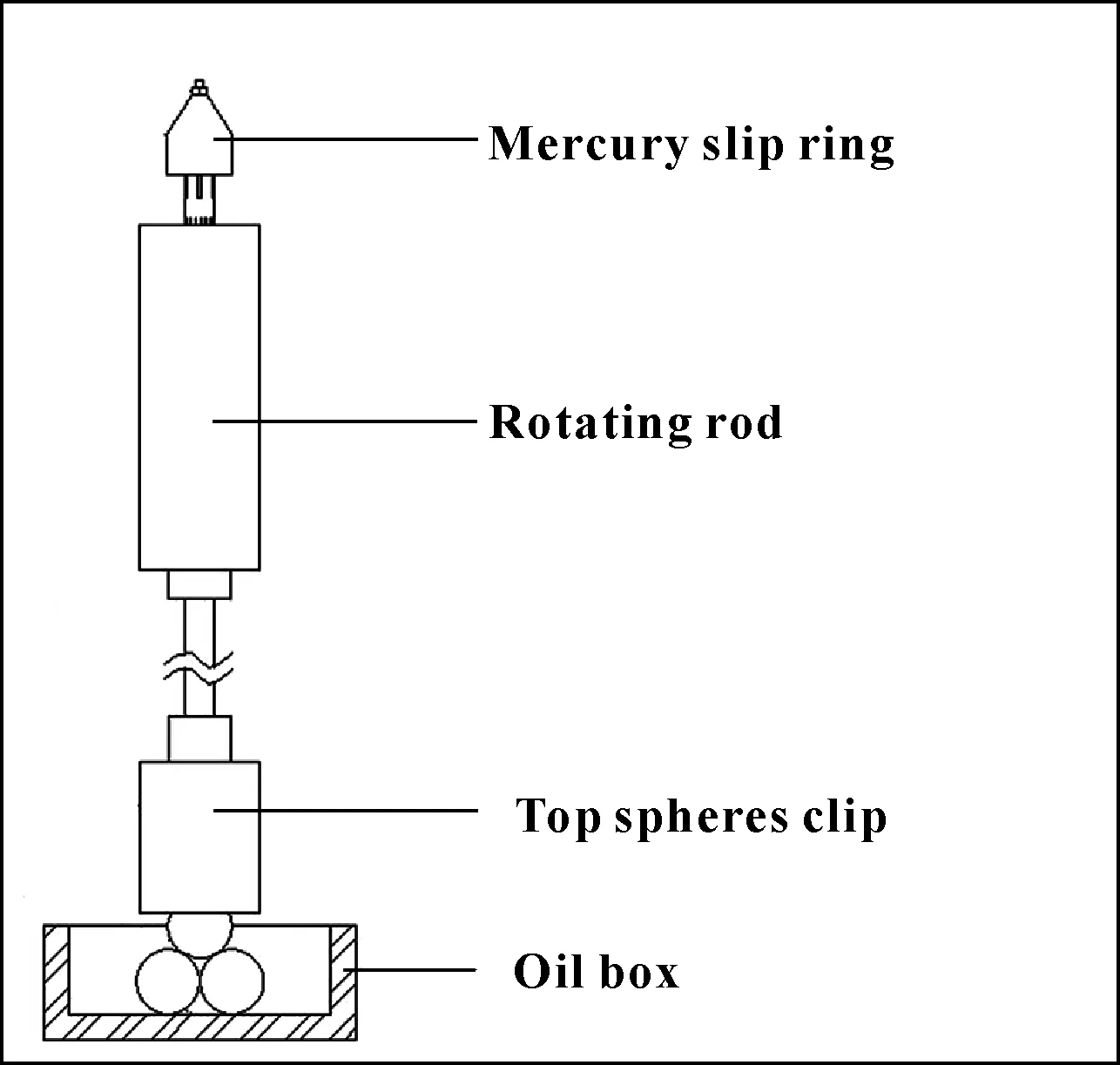

對MMW-1型四球試驗機進行改裝以增加載流功能。如圖1所示,在原旋轉軸上連接水銀滑環,當旋轉軸帶動頂球旋轉時,水銀滑環保持靜止,摩擦試驗時直流電源正極連接水銀滑環、負極連接油盒,用于研究載流工況對潤滑油及其添加劑工作性能的影響。該方案具有對試驗機無損傷、安裝拆卸方便、不影響試驗機精度等優點。

圖1 改進后的四球試驗機旋轉軸示意

摩擦學試驗具體方法流程參照全國石油產品和潤滑劑標準化技術委員會發布的《潤滑油抗磨損性能的測定-四球法》(NB/SH/T 0189-2017)進行。試驗條件為:載荷392 N,轉速1 200 r/min,時間30 min。調節直流電源,使通過摩擦副的電流分別為0、0.5、1 A。鋼球的磨斑直徑采用光學顯微鏡測量,分別測量3個底球的磨斑直徑,求得算術平均值作為試驗的磨斑直徑。

1.5 表面分析

使用石油醚超聲清洗試驗后的底球,用SEM-EDS和XPS對磨痕表面形貌、典型元素的含量及化學狀態進行分析。

2 結果與討論

2.1 納米Cu的表征和分散穩定性

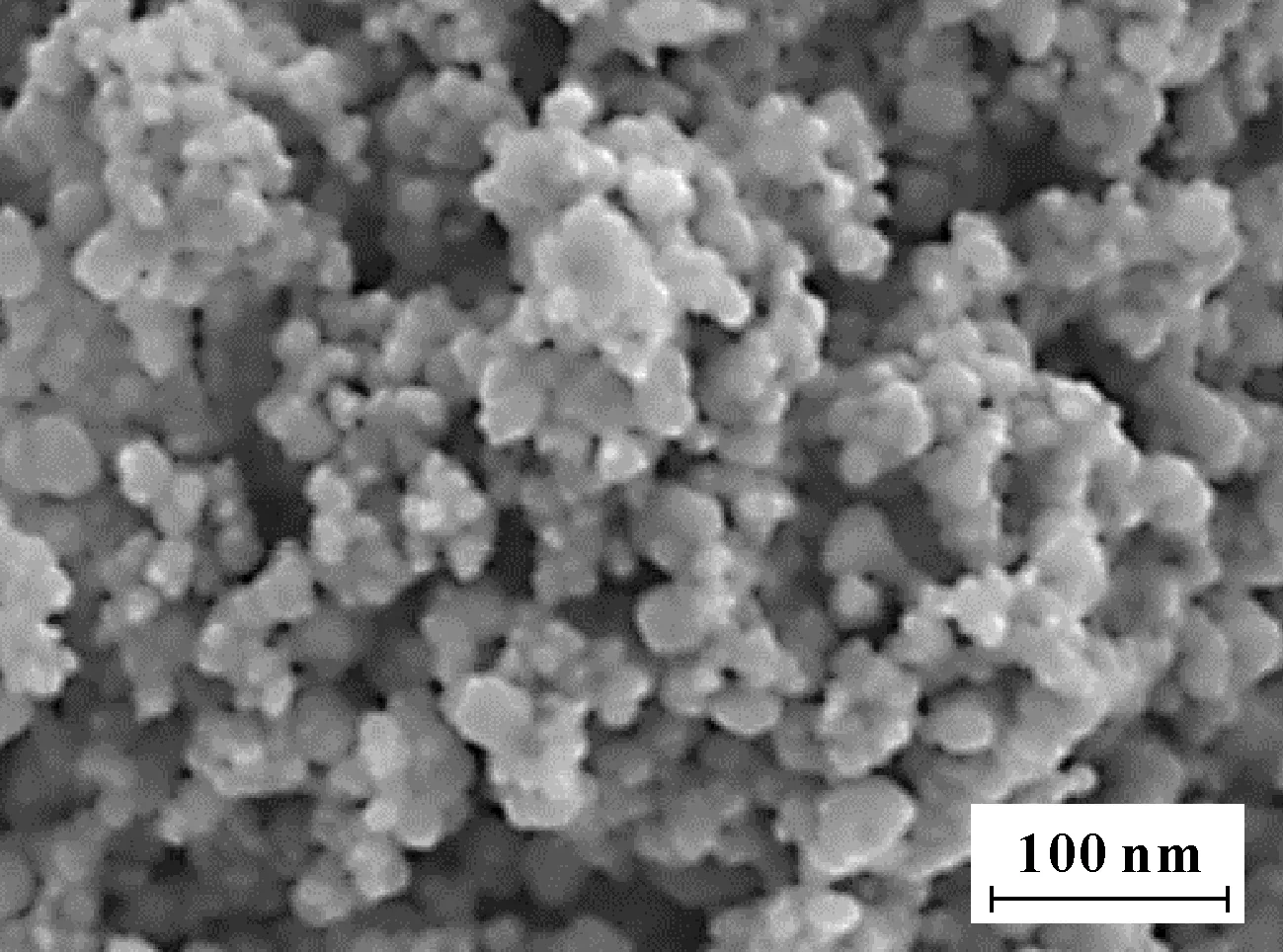

圖2所示為納米Cu的SEM圖譜,可見所制備的納米Cu呈球形,粒徑在50 nm左右,且較為均一。

圖2 納米Cu的顯微形貌

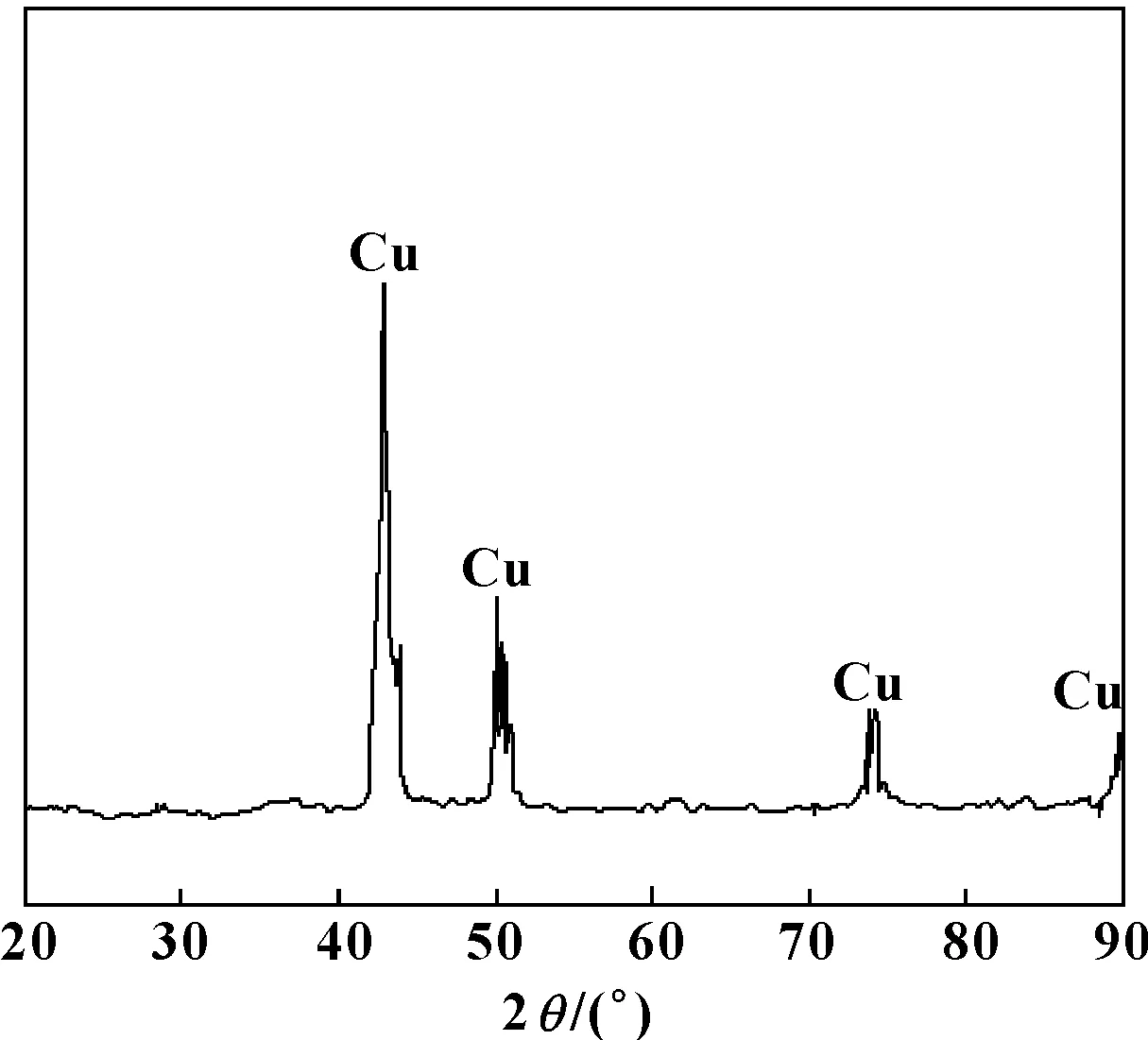

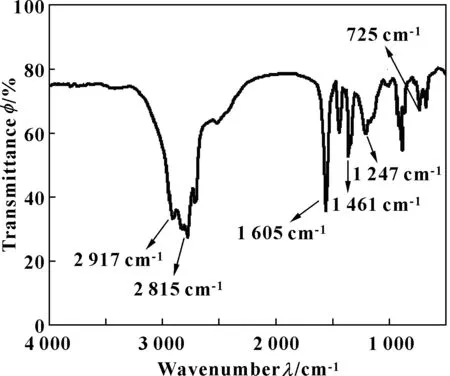

圖3所示為納米Cu的XRD圖譜,可以看到對應面心立方體晶格Cu的特征峰。圖4所示為納米Cu的FT-IR圖譜,2 917、2 815 cm-1處的吸收峰對應―C―CH3的特征峰和C―H的對稱伸縮振動吸收峰,結合725 cm-1處的吸收峰,可以確定納米Cu表面存在―C―(CH2)n―C結構。而1 461、1 247 cm-1處的峰可以佐證―COO―的存在,1 605 cm-1處的吸收峰來自于C=C的伸縮振動。通過對FT-IR圖譜的分析,可以確定油酸分子在納米Cu表面存在吸附。圖5所示為0.5%納米Cu油樣沉降0~7天的照片,可以發現分散好的油樣有良好的穩定性,靜置7天未發現明顯分層沉淀。

圖3 納米Cu的XRD譜圖

圖4 納米Cu的FT-IR譜圖

圖5 含0.5%納米Cu油樣沉降試驗照片

2.2 摩擦磨損特性分析

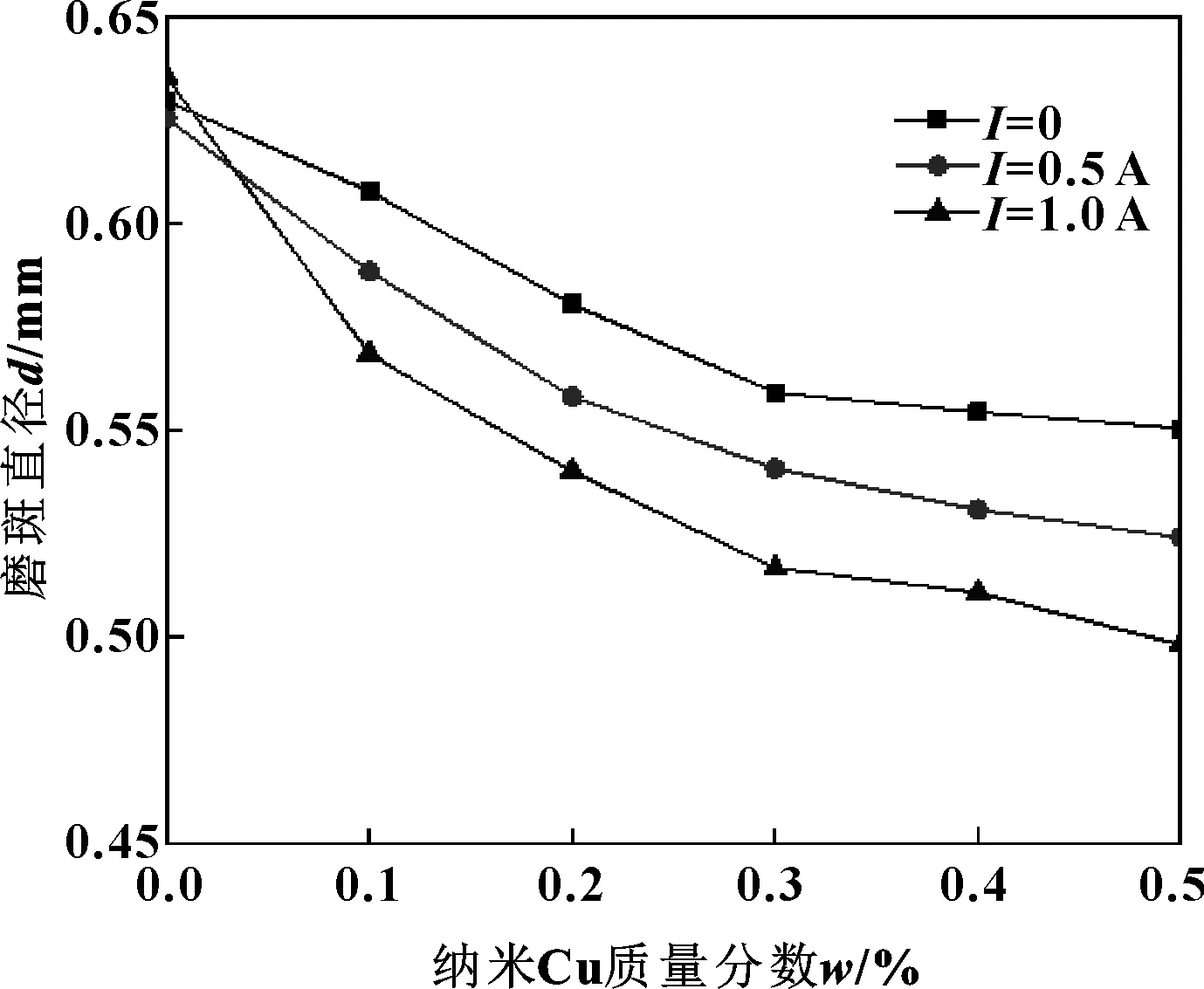

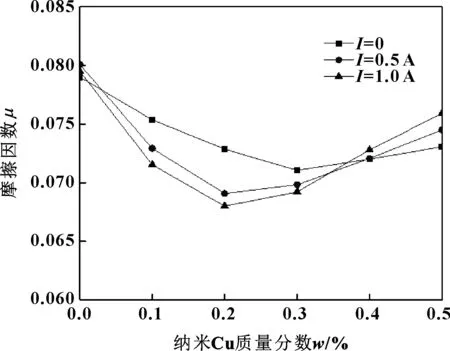

圖6所示為不同載流條件下磨斑直徑與納米Cu質量分數的關系。可見,在非載流情況下時,磨斑直徑隨納米Cu質量分數的提高而降低,納米Cu在150SN基礎油中發揮了良好的抗磨效果;對于添加了納米Cu的潤滑油,其在載流條件下的磨斑直徑要明顯小于非載流情況,以含0.5%質量分數納米Cu的潤滑油為例,電流為1 A時的磨斑直徑比無電流時減小了9.4%;而對于純150SN基礎油,在有、無電流的情況下其磨斑直徑相近,說明載流情況對基礎油潤滑性能影響微小,而納米Cu在載流條件下發揮了更好的抗磨性能。圖7所示為不同載流條件下摩擦因數與納米Cu質量分數的關系。可見,在不同的載流條件下,摩擦因數均隨納米Cu質量分數的增加先減少后增加;在非載流情況下,納米Cu質量分數為0.3%時摩擦因數最小,而在載流情況下,納米Cu質量分數為0.2%時摩擦因數最小。從圖7中還可以發現,載流條件對純基礎油的減摩作用基本無影響。

圖6 不同載流條件下磨斑直徑隨納米Cu質量分數變化曲線

圖7 不同載流條件下摩擦因數隨納米Cu質量分數變化曲線

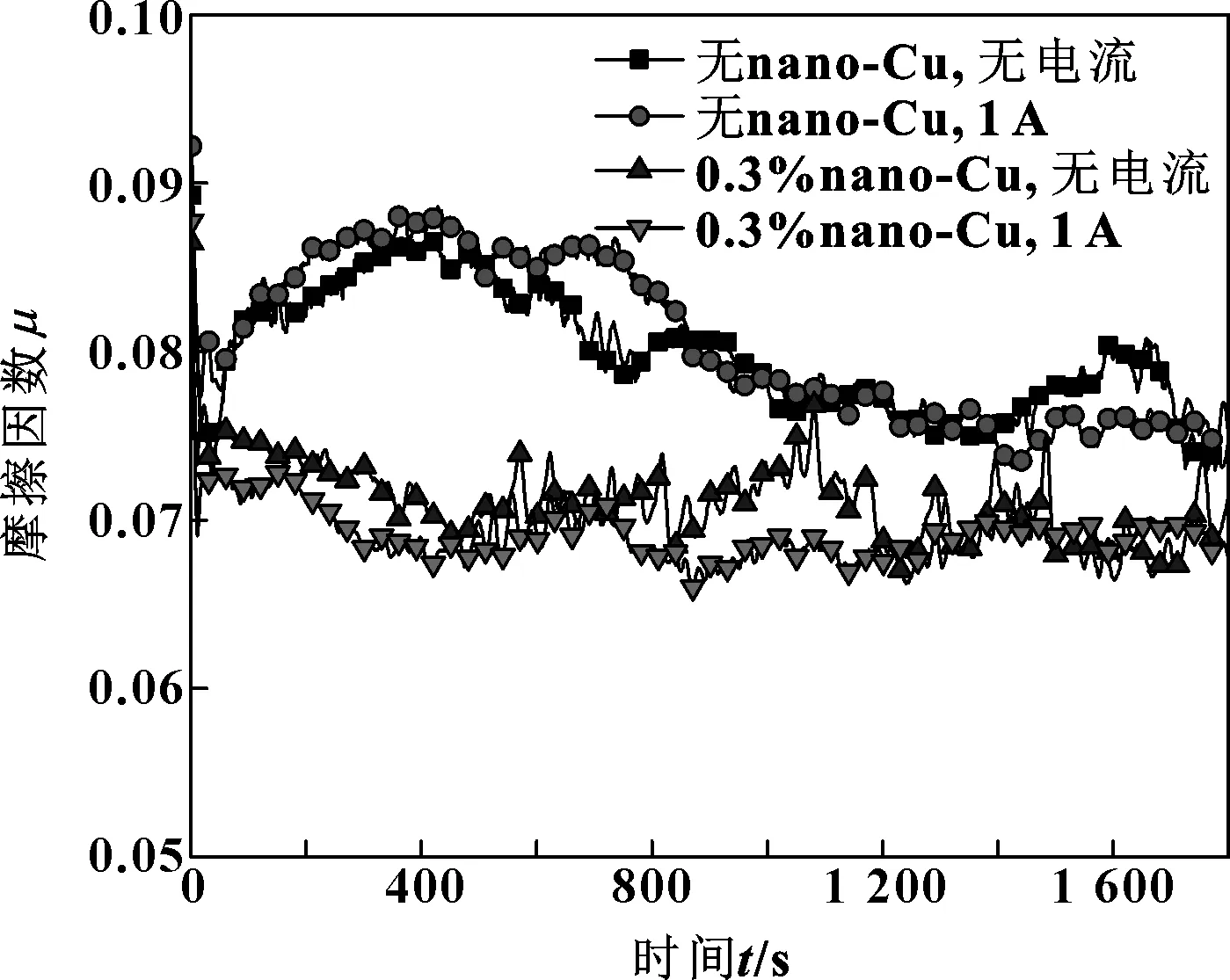

圖8所示是在有、無載流條件下基礎油和含0.3%質量分數納米Cu潤滑油的摩擦因數隨試驗時間的情況。可知,對于150SN基礎油,有、無電流的條件下實時摩擦因數的大致走勢均為先上升后下降。而對于含0.3%質量分數納米Cu的潤滑油,其摩擦因數走勢較為平穩,說明納米Cu提高了基礎油的潤滑穩定性,從圖8中還可發現,載流狀態下的實時摩擦因數比非載流狀態下波動更小,這表明電流有利于納米Cu潤滑性能的穩定發揮。

圖8 不同載流條件下2種油樣的摩擦因數隨試驗時間的變化

以上的結果表明,納米Cu在150SN基礎油中起到一定的減摩作用,但減摩效果與納米Cu含量不是線性關系,且存在摩擦因數最低的最佳摻量。此外,在納米Cu含量相同時,載流情況下的抗磨效果更好,且載流情況下減摩效果最佳的納米Cu摻量要低于非載流條件。

2.3 摩擦表面形貌分析

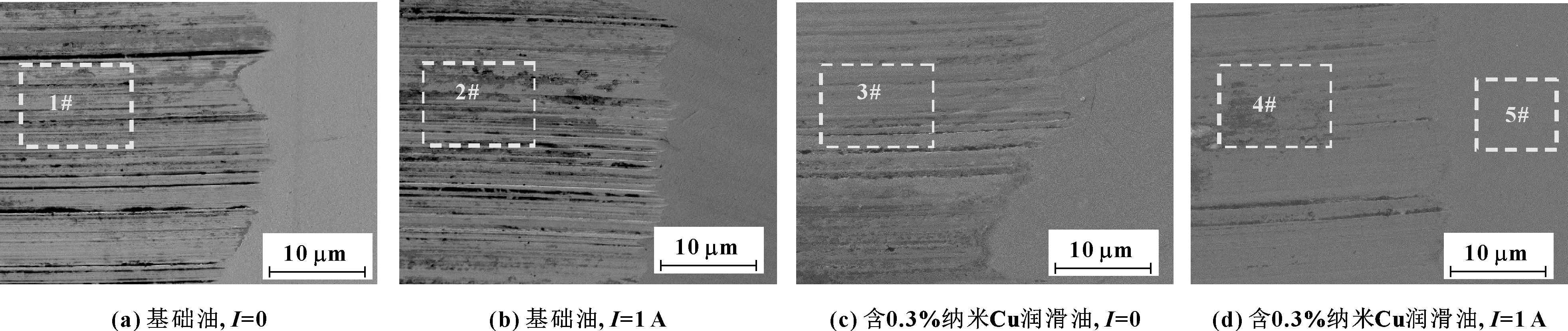

圖9所示為不同條件下摩擦試驗后鋼球的磨斑形貌。其中圖9(a)、(b)潤滑介質為基礎油,圖9(c)、(d)潤滑介質為含0.3%質量分數納米Cu基礎油。對比圖9(a)、(c)可以發現,在非載流的情況下,含0.3%質量分數納米Cu潤滑油中磨痕明顯更輕、犁溝更淺。對比圖9(a)、(b)可知,有、無電流情況下,基礎油中鋼球磨痕形貌相近,再次說明電流對基礎油和鋼球本身的摩擦學性能影響微小。對比圖9(c)、(d)可以發現,納米Cu含量相同時,載流情況下的磨痕擦傷更輕。以上形貌分析與前文磨斑直徑的結果一致,均說明電流增強了納米Cu的抗磨性能。

圖9 不同載流條件下2種潤滑油潤滑下磨斑表面形貌的SEM照片

2.4 摩擦表面元素含量及狀態分析

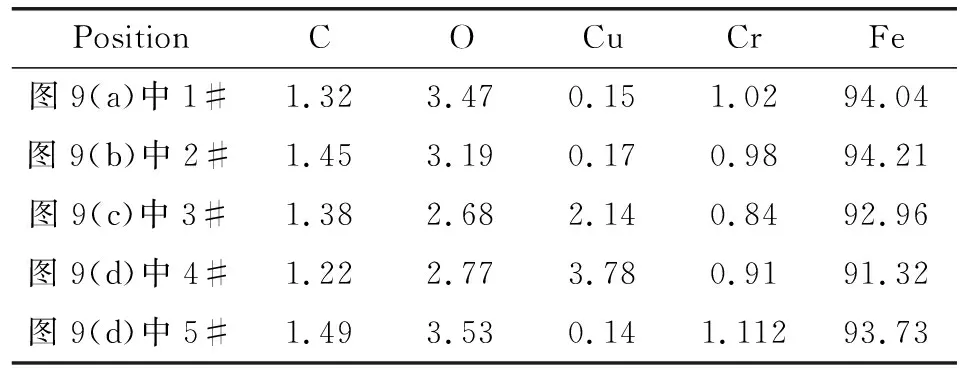

表1為對圖9中1#~5#區域的能譜分析結果,其中1#~4#為磨斑區域,5#為非磨斑區域。可以發現,基礎油中的磨斑區域(1#和2#)含微量Cu,可能來自鋼球本身;含0.3%質量分數納米Cu基礎油為潤滑介質的磨痕區域(3#和4#)Cu元素含量較高,說明納米Cu與摩擦表面產生物理或化學結合,且載流情況下Cu元素含量要高于無電流情況。此外,非磨痕區域(5#)中Cu元素含量很小,與基礎油中的鋼球磨痕區域(1#和2#)相近,說明納米Cu與鋼制摩擦副的牢固結合有賴于摩擦產生的高溫高壓等極端條件。以上的結果表明,基礎油中的納米Cu粒子在摩擦過程中會附著在摩擦表面,形成低剪切強度的超薄銅膜,減少鋼制摩擦副直接接觸,降低磨損,且外加電流有利于納米Cu在鋼制摩擦表面聚集,起到抗磨增效作用。

表1 摩擦試驗后鋼球表面的典型元素質量分數 單位:%

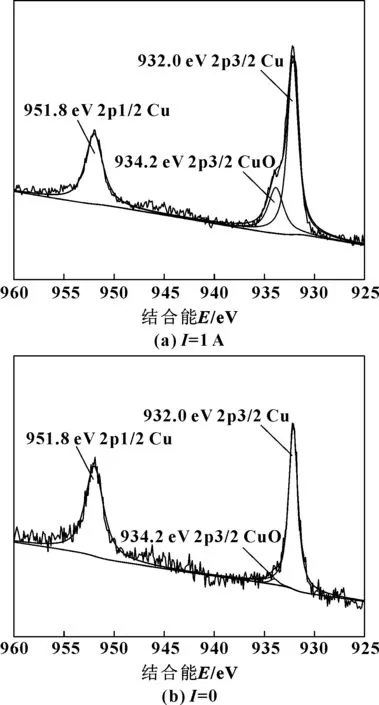

圖10所示分別為有、無載流條件下以質量分數0.3%納米Cu潤滑油為潤滑介質的磨斑表面Cu2p的XPS圖譜。可以看到,2種載流情況下,Cu2p圖譜均在932.6 eV處存在明顯的吸收峰,同時在952.0 eV處存在一個衛星峰,這2個峰對應著單質Cu。對比圖10(a)、(b)可以發現,載流條件下在934.2 eV處對應CuO的吸收峰明顯強于非載流狀態,這說明電流不僅使Cu在摩擦表面富集,還可能促進Cu參與了摩擦化學反應。

圖10 不同載流條件下含0.3%納米Cu油樣潤滑

2.5 載流工況下納米Cu作用機制分析

載流條件對含納米Cu潤滑油抗磨減摩性能的增強作用可以從以下方面解釋:

(1)載流工況為納米Cu的電泳轉移作用提供了條件。POLYAKOV等[30]分析了摩擦過程中潤滑劑的選擇性轉移現象,認為潤滑油中的固體顆粒添加劑會在電泳轉移作用下運動,并沉積到鋼制摩擦表面形成保護膜。周靜芳等[16]也認為,在摩擦自生電場作用下,納米Cu經電泳運動在摩擦表面沉積,但作者未說明電泳的具體過程。在文中的載流條件下,有理由認為在納米Cu的潤滑機制中電化學現象扮演重要角色。在載流條件下,納米銅與摩擦副的鋼表面形成電位差,電勢高的納米Cu在電泳作用下向電勢低的摩擦表面選擇性轉移。前文中提到,納米Cu的摩擦學作用機制主要包括修復、填充機制和表面膜機制,這2種機制均有賴于納米Cu向摩擦表面的聚集和吸附。納米Cu的電泳轉移作用有助于表面膜的形成,對修復、填充機制也有促進作用。

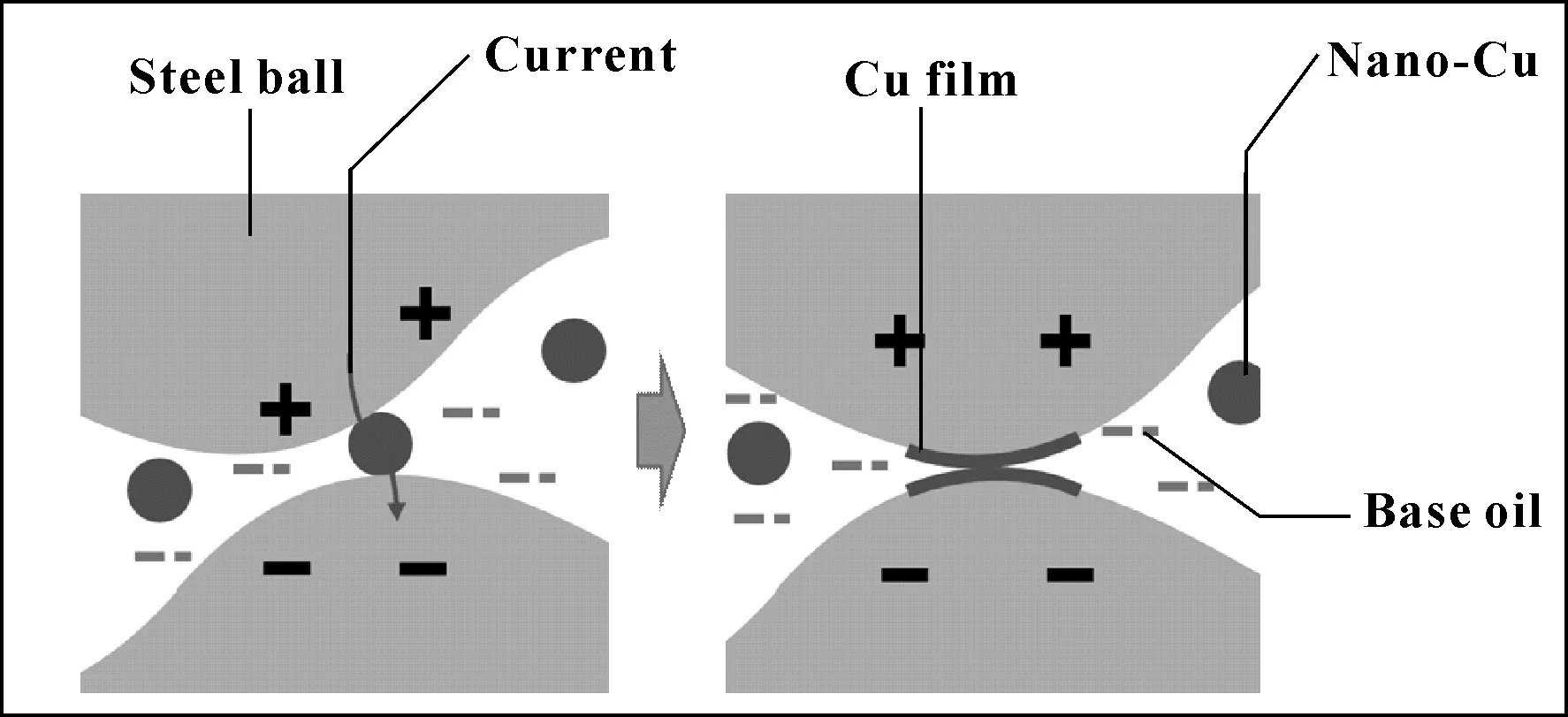

(2)載流條件下的電熱作用有利于納米Cu的涂抹。摩擦表面微接觸區的納米Cu在載流狀態下會升溫軟化,同摩擦產生的嚴苛環境共同促進納米Cu的熔融鋪展,如圖11所示,形成低剪切的Cu膜,使摩擦因數降低、磨損量減少,并降低黏著磨損和磨粒磨損。

圖11 載流條件下納米Cu的涂抹過程示意

(3)載流條件可能會促進納米Cu參與摩擦化學反應。韓紅彪等[31]認為,在微凸體動態磁化現象和摩擦副表面感應電流、感應電動勢的共同作用下,磨屑的氧化活化能會降低。Mott-Cabrera理論[9]認為,電子通過勢壘時,氧化膜上出現的負表面電荷會使逸出功增加,順磁性的O2分子會向磁感應強度高的區域聚集,在文中試驗的載流條件下,根據電磁感應理論,即向電流流經的微凸體接觸區域聚集。可以認為,載流情況下,摩擦副接觸區的Cu比非載流情況下更容易氧化,這與XPS分析的結果一致。

3 結論

(1)采用液態還原法制備的油酸修飾納米Cu在150SN礦物油中穩定性良好,適量的納米Cu起到良好的抗磨減摩效果。

(2)在載流條件下,含納米Cu潤滑油中鋼球磨斑直徑、摩擦因數更小,摩擦表面也更加平整,表現出更好的抗磨減摩效果。同時,載流條件下鋼球磨斑表面Cu元素含量較高,且以Cu單質和CuO的形式存在。

(3)載流條件對含納米Cu潤滑油抗磨減摩性能的增強作用來源于3個方面:一是載流工況為納米Cu電泳轉移創造了良好條件;二是載流條件的電熱作用有助于納米Cu的軟化涂抹;三是載流條件對納米Cu參加摩擦化學反應有促進作用,摩擦化學反應生成的CuO對摩擦表面有保護作用。