薄環(huán)壁軸向臺(tái)階深孔系的加工

艾敏,王威,張衛(wèi)新,才冬濤,杜小英

山西航天清華裝備有限責(zé)任公司 山西長(zhǎng)治 046012

1 序言

薄環(huán)壁軸向臺(tái)階深孔系的深孔加工是一種在封閉或半封閉環(huán)境下進(jìn)行的機(jī)械加工。典型薄環(huán)壁軸向臺(tái)階深孔系結(jié)構(gòu)如圖1所示。

圖1 典型薄環(huán)壁軸向臺(tái)階深孔系結(jié)構(gòu)

2 通用加工技術(shù)

2.1 典型薄環(huán)壁軸向臺(tái)階深孔系加工工藝

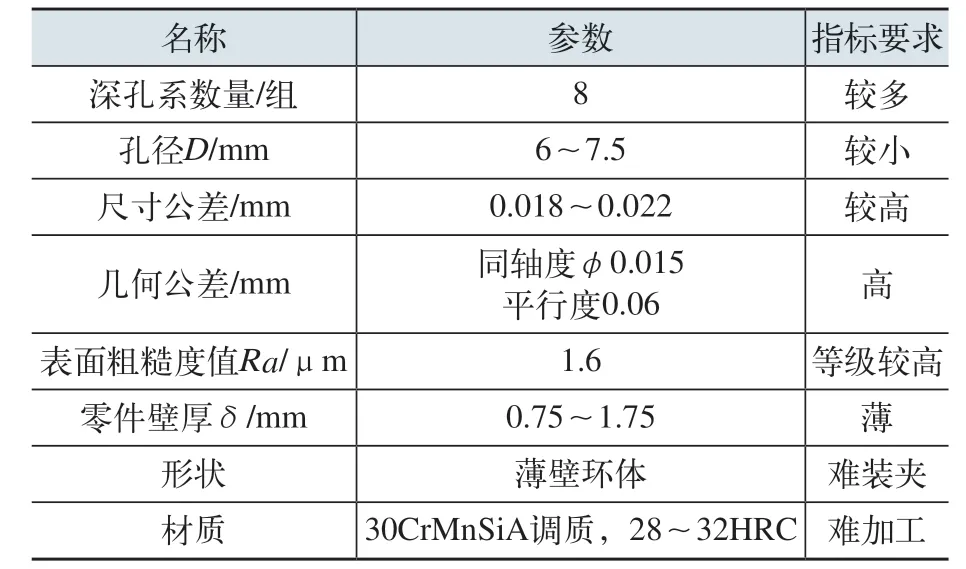

如圖2所示為典型薄環(huán)壁軸向臺(tái)階深孔系加工圖樣,結(jié)構(gòu)參數(shù)見表1。由圖1和表1可知,每組加工要素的要求均很高,零件需進(jìn)行精加工。

環(huán)體的內(nèi)徑與壁厚比D/δ≥16為薄壁,孔的深度與直徑比L/D≥5為深孔。圖2中典型薄壁環(huán)體的內(nèi)徑與壁厚比D/δ為22.1,環(huán)壁軸向孔的深度與直徑比L/D為11.7,圖2中結(jié)構(gòu)屬于薄環(huán)壁軸向臺(tái)階深孔系。

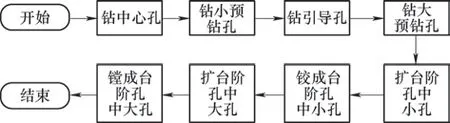

薄環(huán)壁軸向臺(tái)階深孔系的通用加工技術(shù)工藝路線如圖3所示,可見加工工步冗長(zhǎng)。

圖2 薄環(huán)壁軸向臺(tái)階深孔系

表1 薄環(huán)壁軸向臺(tái)階深孔系結(jié)構(gòu)參數(shù)

圖3 通用加工技術(shù)工藝路線

2.2 通用加工技術(shù)存在的問題

1)當(dāng)薄環(huán)壁軸向臺(tái)階深孔系的深度與孔徑比較大時(shí),鉆頭的長(zhǎng)度與直徑比變大,使鉆頭的強(qiáng)度降低,在鉆削作業(yè)時(shí)很容易鉆偏,導(dǎo)致孔體軸線發(fā)生一定偏移。

2)當(dāng)薄環(huán)壁軸向臺(tái)階深孔系的孔徑較小時(shí),刀具剛性差、強(qiáng)度低、散熱困難且排屑不暢,經(jīng)常出現(xiàn)孔徑變大、錐形孔等缺陷,無法保證孔徑的尺寸公差、幾何公差及表面粗糙度等技術(shù)要求。

因此,采用通用加工技術(shù)進(jìn)行薄環(huán)壁軸向臺(tái)階深孔系的加工,其過程不穩(wěn)定。

2.3 通用加工技術(shù)難點(diǎn)

根據(jù)以上圖表分析,薄環(huán)壁軸向臺(tái)階深孔系結(jié)構(gòu)的加工難點(diǎn)主要有4處:①薄壁環(huán)體的徑向靜剛度不足,很容易發(fā)生裝夾失穩(wěn)。②臺(tái)階深孔的軸線很容易偏離,平行度0.06mm很難保證。③臺(tái)階深孔中孔的同軸度φ0.015mm很難保證。④臺(tái)階深孔系的加工工步繁雜,加工效率很低(約6h/件)。

3 改進(jìn)后的工藝方案

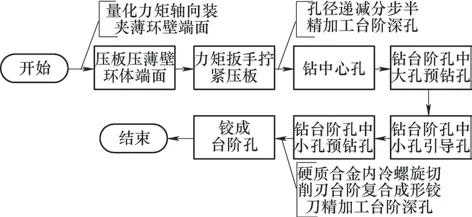

針對(duì)通用加工技術(shù)的缺陷,采用量化力矩,軸向裝夾薄環(huán)壁端面,按孔徑遞減工序分步半精加工臺(tái)階深孔,用硬質(zhì)合金內(nèi)冷螺旋切削刃臺(tái)階復(fù)合成形鉸刀精加工臺(tái)階深孔。上述復(fù)合加工工藝,實(shí)現(xiàn)了薄環(huán)壁軸向臺(tái)階深孔系有效加工的目的。基于以上技術(shù)分析及思路,工藝方案的流程如圖4所示。

圖4 薄環(huán)壁軸向臺(tái)階深孔系加工流程

(1)壓板壓薄壁環(huán)體端面 用壓板沿薄壁環(huán)體的軸向壓薄壁環(huán)體端面,壓點(diǎn)沿薄壁環(huán)體圓周端面均布。因薄壁環(huán)體的徑向靜剛度不足,在此方向采用自定心卡盤、單動(dòng)卡盤、壓板等工藝裝置夾緊,容易產(chǎn)生裝夾變形及裝夾失穩(wěn)。而薄壁環(huán)體的軸向靜剛度足夠,在此方向采用壓板壓緊,不會(huì)出現(xiàn)裝夾變形及裝夾失穩(wěn)。

(2)力矩扳手?jǐn)Q緊壓板 用力矩扳手將壓板擰緊,從而夾緊薄壁環(huán)體。一般擰緊力矩為9~10N·m,裝夾過程如圖5所示。

圖5 力矩扳手?jǐn)Q緊壓板

(3)鉆中心孔 用中心鉆,制出臺(tái)階深孔的定位中心孔。

(4)鉆臺(tái)階孔中大孔預(yù)鉆孔 用硬質(zhì)合金內(nèi)冷鉆頭,在臺(tái)階深孔中心孔位置上制出臺(tái)階孔中大孔的預(yù)鉆孔。

(5)鉆臺(tái)階孔中小孔引導(dǎo)孔 用引導(dǎo)鉆,制出臺(tái)階深孔中小孔的底引導(dǎo)孔。

(6)鉆臺(tái)階孔中小孔預(yù)鉆孔 用硬質(zhì)合金內(nèi)冷鉆頭,在臺(tái)階深孔中小孔的底引導(dǎo)孔位置上制出小孔的預(yù)鉆孔。

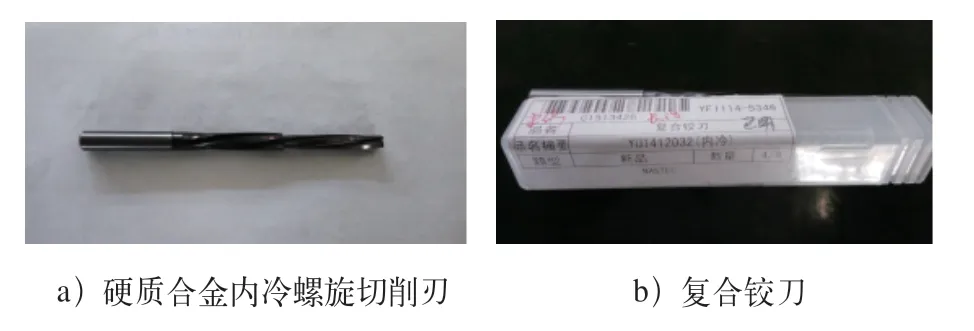

(7)鉸成臺(tái)階孔 用硬質(zhì)合金內(nèi)冷螺旋切削刃臺(tái)階復(fù)合成形鉸刀,定位后一次完成切削臺(tái)階深孔孔壁和臺(tái)階的整體鉸削,鉸刀結(jié)構(gòu)如圖6所示。

硬質(zhì)合金內(nèi)冷螺旋切削刃臺(tái)階復(fù)合成形鉸刀具有以下特點(diǎn)。

圖6 硬質(zhì)合金內(nèi)冷螺旋切削刃臺(tái)階復(fù)合成形鉸刀

1)硬質(zhì)合金材質(zhì)。硬質(zhì)合金刀具材質(zhì)硬度高,可切削30CrMnSiA等硬度高的材料。硬質(zhì)合金刀具切削線速度較高,在加工工件表面時(shí)可以得到較高的表面粗糙度等級(jí)。

2)表面耐磨涂層。刀具表面有耐磨涂層,使刀具更耐磨、壽命更長(zhǎng),防止工件加工后表面粗糙度等級(jí)降低。

3)內(nèi)冷卻。刀具有強(qiáng)制內(nèi)冷卻功能,可以降低刀具、工件的切削溫度,緩解刀具、工件間的切削摩擦。冷卻孔垂直向下,可以強(qiáng)制排屑,減少切屑與刀具、工件間的摩擦、擠壓,可提高加工表面的表面粗糙度等級(jí),減少刀具切削刃磨損。

4)螺旋切削刃。鉸刀的螺旋切削刃與直切削刃相比,加工時(shí)不易發(fā)生切削振動(dòng),明顯降低切削振紋的幾率,可得到更好的加工精度和表面粗糙度等級(jí)。

5)臺(tái)階復(fù)合形狀。鉸刀形狀契合臺(tái)階深孔的形狀,臺(tái)階兩外圓的同軸度≤0.002mm,從而一次定位切削即可成形臺(tái)階深孔,并可保證臺(tái)階深孔的尺寸公差、幾何公差、位置公差及表面粗糙度等切削要素。

(8)注意事項(xiàng) ①加工設(shè)備一般為加工中心,設(shè)備徑向圓跳動(dòng)≤0.003mm。②預(yù)鉆孔鉆頭鉆入引導(dǎo)孔時(shí),應(yīng)低轉(zhuǎn)速、小進(jìn)給量進(jìn)入,暫停幾秒后,再以正常的轉(zhuǎn)速及進(jìn)給量進(jìn)行加工,防止因刀具擺動(dòng)過大而引起刀具損毀或折斷。③刀具冷卻要充分。

4 實(shí)施效果

4.1 加工結(jié)果對(duì)比

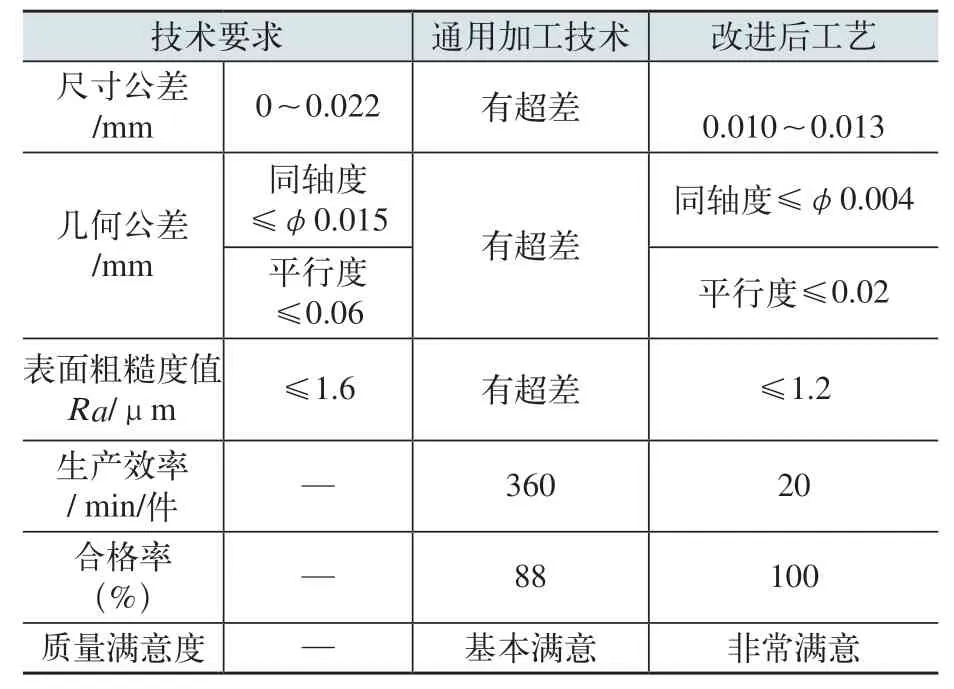

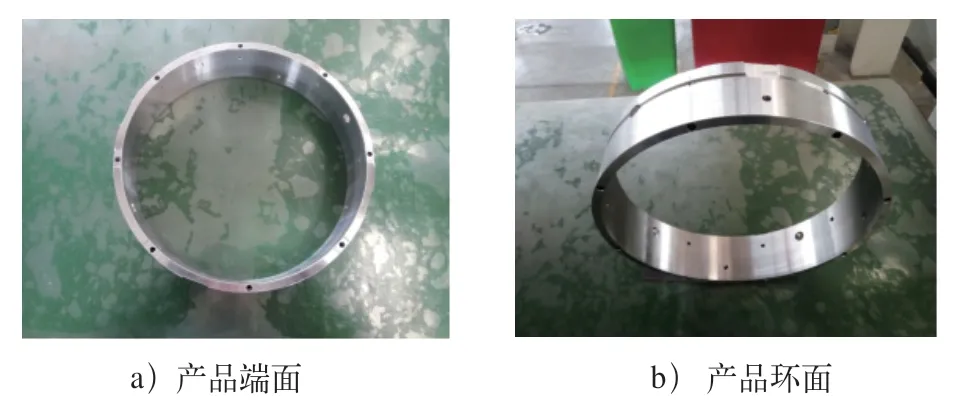

薄環(huán)壁軸向臺(tái)階深孔系加工結(jié)果見表2和圖7。

表2 薄環(huán)壁軸向臺(tái)階深孔系加工結(jié)果

圖7 薄環(huán)壁軸向臺(tái)階深孔

4.2 加工刀具對(duì)比

兩種技術(shù)使用的刀具種類及數(shù)量對(duì)比情況如圖8所示,左側(cè)為通用技術(shù)使用的8種刀具,右側(cè)為改進(jìn)技術(shù)使用的4種刀具。由圖8可知,改進(jìn)后技術(shù)較通用加工技術(shù)使用的刀具種類、數(shù)量都大幅減少,相應(yīng)的加工工步數(shù)量、加工時(shí)間也大幅縮減。

圖8 兩種技術(shù)使用刀具對(duì)比

4.3 效果統(tǒng)計(jì)

綜上所述,經(jīng)采用薄環(huán)壁軸向臺(tái)階深孔系加工方法取得了以下效果:①薄環(huán)壁軸向臺(tái)階深孔的同軸度≤φ0.015mm。②薄環(huán)壁軸向臺(tái)階深孔系間的平行度≤0.06mm。③薄環(huán)壁軸向臺(tái)階深孔的表面粗糙度值R a≤1.6μm。④薄環(huán)壁軸向臺(tái)階深孔的加工效率可提高8倍以上。

5 結(jié)束語

通過薄環(huán)壁軸向臺(tái)階深孔系加工工藝改進(jìn),解決了該類結(jié)構(gòu)難以加工的問題,提高了薄環(huán)壁軸向臺(tái)階深孔系加工的精度和效率,在實(shí)際生產(chǎn)中取得了很好的效果。