CRH3輔助變流器箱體裂紋故障仿真分析

西安市軌道交通集團有限公司運營分公司 朱佳宇

本文為查明CRH3輔助變流器箱體裂紋和風扇故障,建立了CRH3動車組動車輔助變流器的箱體結構有限元模型,確定了箱體的載荷工況和共振頻率,并對輔助變流器箱體進行了疲勞壽命計算,結果表明CRH3動車輔助變流器箱體存在共振現象,是造成輔助變流器風扇損壞以及輔助變流器箱體裂紋的原因。最后提出改變風扇速度控制和箱體風扇底座加強的解決方案。

2005年中車唐山機車車輛有限公司以提供樣車和技術轉讓形式引進西門子交通技術集團ICE3平臺動車組(CRH3),目前已有198列8編CRH380B,88列CRH380BL 16長編,80列CRH3C下線運營。在運營過程中,輔助變流器故障逐漸增多,嚴重影響列車運行秩序。本文利用有限元分析手段分析輔助變流器故障原因并提出解決措施。

1 輔助變流器故障統計

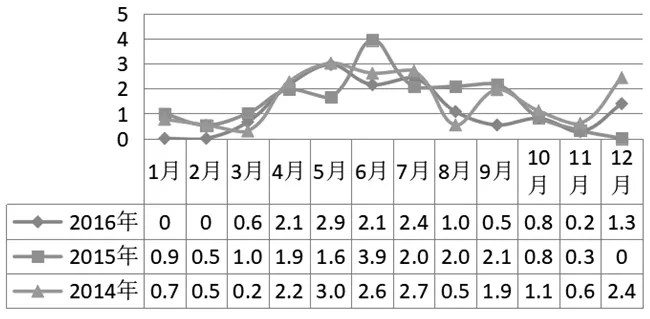

CRH3型動車組2008年投入運營,隨著運行時間的增長,輔助變流器故障率也呈上升趨勢,如圖1所示,其故障類型主要是箱體裂紋和風扇失效,如圖2所示,前期嘗試更改逆變控制算法、風扇轉速控制算法、安裝新型風扇等措施,但未解決問題。

圖1 CRH3型動車組輔助變流器風扇故障率趨勢

圖2 箱體裂紋

2 輔助變流器箱體疲勞壽命及風扇共振計算

2.1 輔助變流器箱體疲勞計算分析

風扇高速旋轉過程中,由于結構的動不平衡等因素導致結構承受周期性的疲勞載荷,雖

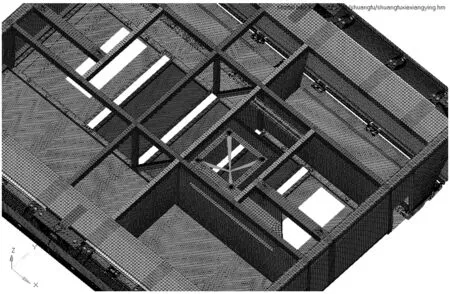

輔助變流器箱體裂紋和風扇失是由于長期受到較大交變載荷導致疲勞所致,原因可能是箱體和風扇發生了共振,故而進行共振計算,以驗證判斷正確性。然結構應力較小,長時間高速旋轉仍能產生較大的累積損傷,從而導致結構疲勞斷裂。同時風扇在高低速切換時經過箱體結構的共振頻率,加速結構的裂紋產生,降低實際使用壽命。針對輔助變流器風扇裂紋問題,進行疲勞壽命仿真計算,由于風扇為有源設備,主要考慮風扇轉動對結構的影響。輔變流器風扇吊裝結構有限元模型如圖3所示,考慮風扇轉動過程中的動不平衡,分別在風扇重心位置施加X向和Y向1N單位載荷,對結構進行諧響應分析。

圖3 輔變流器風扇吊裝有限元模型

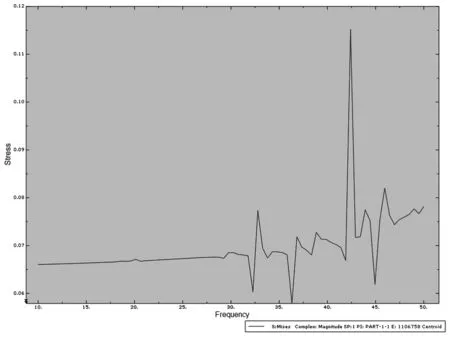

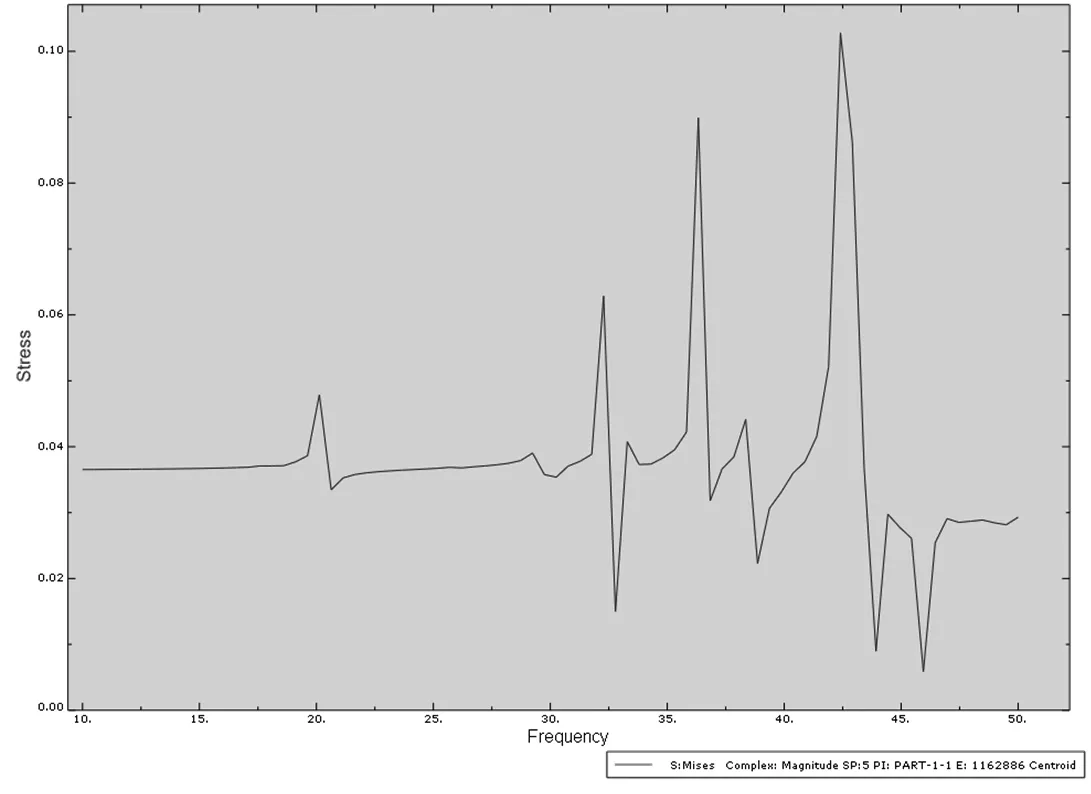

諧響應計算結果如圖4和圖5所示,橫向載荷作用下,在42.5Hz處存在應力峰值,最大應力0.115MPa。縱向載荷作用下,在36Hz和42.5Hz處存在應力峰值,最大應力0.10MPa。

圖4 橫向單位載荷引起最大應力隨頻率變化圖

圖5 縱向單位載荷引起最大應力隨頻率變化圖

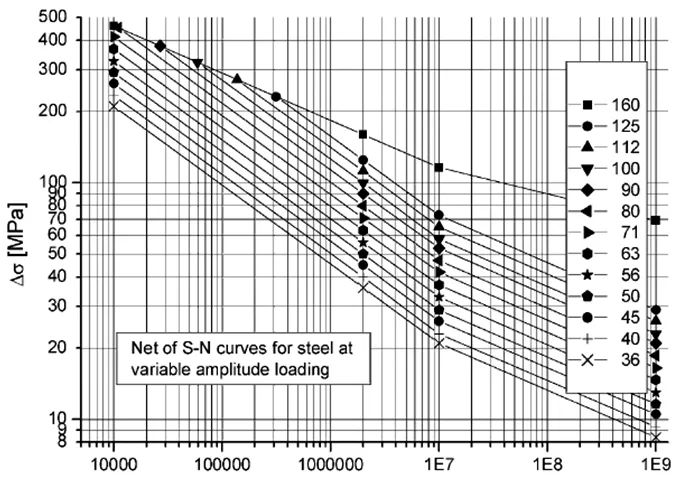

假設風扇轉子質量為1kg,低轉速為1500轉/分鐘,高轉速為3000轉/分鐘,轉子偏心0.5mm,風扇每天工作10h,高低速各5h。每年工作300天。參照IIW焊接結構疲勞曲線,如圖6所示,選取FAT36等級。

圖6 箱體結構S-N曲線

則有,低速偏心載荷為:

1N的橫向力產生0.066MPa,結構的應力變化范圍為1.6MPa,疲勞壽命為3.951012轉,每年累計損傷3.410-5。

則有,高速偏心載荷為:

1N橫向力產生0.078MPa,結構的應力變化范圍為7.7MPa,疲勞壽命為1.53×109轉,每年累計損傷0.176。低速損傷相對于高速損傷可以忽略不計,結構壽命為5.68年,考慮風扇高低速切換經過結構的共振頻率,實際使用壽命會更低。

2.2 風扇共振點測試

共振是引起箱體和風扇較大交變載荷激勵的原因,綜合考慮構架的結構、計算精度及計算量,選取構架整體作為共振分析模型。采用十節點四面體單元Solid92進行結構離散,網格數量決定了計算結果的精度和規模,權衡兩者的關系,有限元模型最終離散77022個單元,157453個節點,如圖3所示。軸向彈簧和轉臂定位節點處采用40個Combinl4彈簧單元進。分析結果如圖7所示,當風扇轉速達到1900RPM時,箱體與風扇發生共振。

圖7 風扇的共振點

3 解決措施

上述分析可知風扇和箱體共振引起較大交變載荷激勵,從而導致輔助變流器疲勞失效。為了解決共振問題,采取2種解決措施。(1)對所有CRH3系列動車組(CRH3C 80列,CRH380BL 70列)的輔助變流器進行風扇轉速控制算法升級,使主風扇的臨界頻率/速度很快通過,主風扇在諧振頻率下的工作時間減小到最短,消除共振影響。(2)箱體結構補強(圖8),采用3mm厚不銹鋼板對風扇底座進行加強。

圖8 箱體補強結構

有限元仿真分析表明:輔助變流器風扇與箱體在列車運行時發生共振,導致了箱體和風扇疲勞失效。基于此提出解決方案,一是改善風扇風速控制算法,快速跨過共振頻率;二是對箱體風扇底座結構進行加強。實踐證明解決措施可行有效。