某航空ATR機箱的動力學仿真分析

杭州應用聲學研究所 吳 晗

現代航空電子設備需要在各種惡劣環境內工作,這要求艙內電子設備能經受大量值的振動和沖擊,若其抗振動、沖擊和加速度能力達不到要求,設備中的電路板會產生很大的應力和變形,導致器件和產品失效。因此,在開展航空電子設備產品設計時,進行動力學分析十分必要。

近年來有限元方法已經逐漸成為電子設備可靠性分析研究的有效手段,采用有限元軟件進行電子設備結構動力學仿真并與實驗結果相互驗證,以進行參數識別和仿真結果的優化,已成為目前電子設備可靠性分析研究的主要方法。本文將通過某航空電子機箱的可靠性仿真分析,給出一種航空電子設備的可靠性分析方法,并和試驗測試結果進行比較,完成產品的可靠性評估。

1 有限元方法

有限元法的基本思想是將連續的求解區域離散為一組有限個數,且按一定方式相互連接在一起的單元的組合體。由于單元能按不同的連接方式進行組合,且單元本身又可以有不同形狀,因此可以對復雜的模型進行求解。有限單元法作為數值分析方法的另一個重要特點,是利用在每一個單元內假設的近似函數來分片的表示全求解域上待求的未知場函數。單元內的近似函數通常由未知場函數或其導數在單元的各個節點的數值和其插值函數來表達。這樣一來,在一個問題的有限元分析中,未知函數或其導數在各個節點上的數值就成為了新的未知量,從而使一個連續的無限自由度問題變成離散的有限自由度問題。一經求解出這些未知量,就可以通過插值函數計算出各個單元內場函數的近似值,從而得到整個求解域上的近似解。顯然,隨著單元數目的增加(即單元尺寸的縮小),或者隨著單元自由度的增加及插值函數精度的提高,解的近似程度將不斷改進。如果單元滿足收斂要求的,近似解最后將收斂于精確解。

目前,有限元法的應用已有彈性力學平面問題拓展到空間問題、板殼問題,由靜力平衡問題拓展到穩定問題、動力問題和波動問題;分析的對象從彈性材料擴展到塑性、粘彈性、粘塑性和復合材料等,從固體力學擴展到流體力學、傳熱學等連續介質力學領域;在工程分析中的作用已從分析和校核擴展到優化設計,并和計算機輔助設計技術相結合。

2 動力學仿真分析

本次分析的產品為某機載ATR機箱。

產品整機外形尺寸376×199×293.4mm,重量為20kg。采用強迫風冷設計,抗振動設計。

產品包含機箱和DSP模塊、數據管理模塊、綜合控制模塊、配電模塊、電源模塊等9個模塊,組成見表1。

表1 受試產品組成

產品外形如圖1所示。

圖1 機箱外形

2.1 模型建立

在不影響產品結構特性的前提下,在ANSYS Workbench、Simulation中對受試產品CAD數字樣機進行必要的簡化,具體簡化原則如下:

(1)對重量大于5g的元器件進行建模;保留受試產品加強筋部件。

(2)不考慮所有對振動響應影響較小的結構,如連接件(如螺釘、電纜等)、尺寸較小的孔(如鍍通孔、螺釘孔等)、凸臺、尺寸較小的倒角等。

(3)電路板級模型是根據廠家提供的PCB文件而建立的。其中,PCB鎖緊條去掉螺釘孔、圓角和倒角,保留原有接觸面積不變,元器件采用等重量和等體積的質量塊來等效簡化。

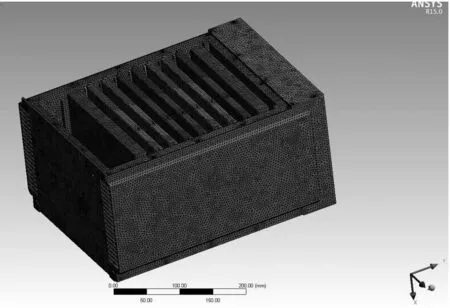

結合產品CAD數字樣機,并根據振動設計信息建立產品FEA數字樣機如圖2所示。

圖2 受試產品FEA數字樣機

2.2 模態分析

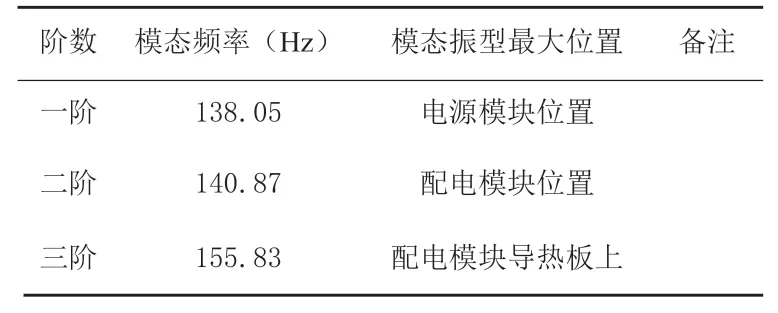

對產品進行模態分析,產品前3階模態頻率見表2,其對應的前3階模態振型如圖3所示。

圖3 (a) 一階整機模態振型

圖3 (b) 二階整機模態振型

圖3 (c) 三階整機模態振型

表2 受試產品模態頻率及模態振型最大位置

2.3 隨機振動分析

該型航空電子機箱實際裝機環境為直升機,其振動圖譜如圖4所示,根據GJB150A相關指標進行條件設置,計算結果如下:

圖4 振動圖譜

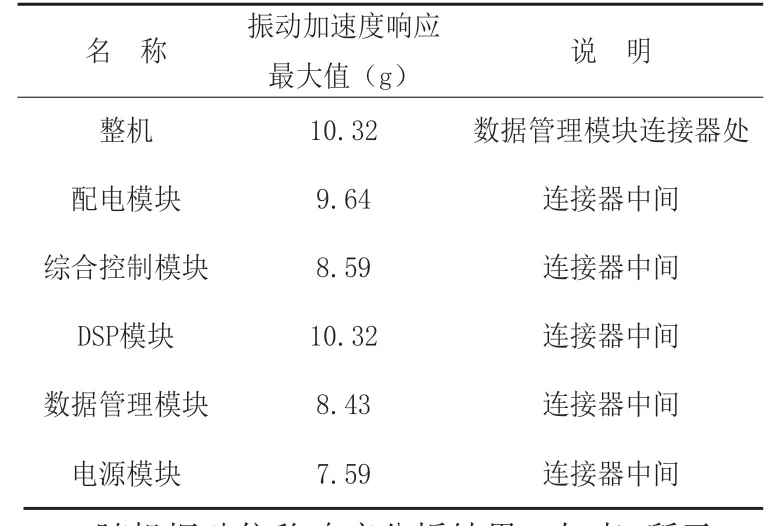

隨機振動加速度響應分析結果,如表3所示。

表3 振動位移響應分析結果及說明表

隨機振動位移響應分析結果,如表4所示。

表4 振動位移響應分析結果及說明表

根據經驗,加固機箱類產品在動力學設計中應滿足最大加速度響應應小于50g,模塊最大位移應小0.1mm,可見經過仿真產品的強度滿足要求。

2.4 模態測試和仿真結果對比

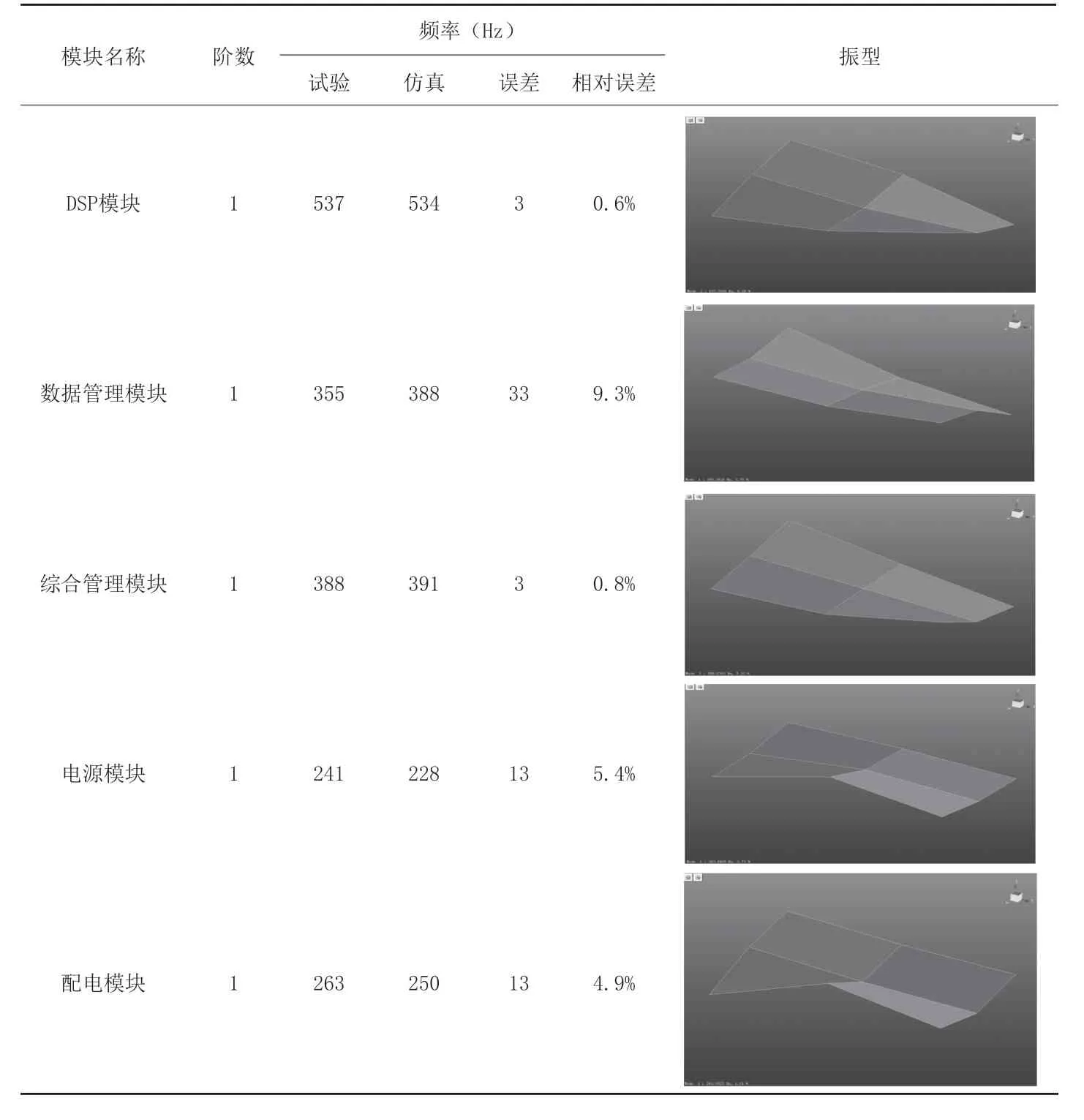

使用模態振動測試儀,對設備的各模塊在自由狀態進行了一階自由模態的實測,將實測結果與仿真結果進行對比,仿真模型使各模塊在一階自由模態下的結果與實測結果誤差小于10%,證明仿真模型的誤差較小,模型準確可靠。

對比結果如表5所示。

表5 各模塊一階模態固有頻率試驗結果與仿真分析結果對比(自由狀態)

2.5 驗證

該產品已在多個航空項目上使用,在實際使用中產品經過GJB150A的振動、沖擊、加速度試驗等可靠性試驗驗證,可靠性滿足要求。

結束語:航空電子設備環境適應性要求越來越高,這對可靠性分析技術提出了更高的要求。而有限元法是高效且有效的分析手段,結合有限元分析軟件,對產品的模型進行合理的簡化和建模,對產品的各個危險工況進行仿真模擬,可對產品的設計進行評估,通過評估可以準確的找出產品的薄弱環節。

通過分析得到的結果,設計師可以對產品的結構進行優化設計,優化設計后再次通過仿真分析,可確認產品的結構強度是否得到提升,如此循環,從而逐步提高產品的可靠性。但是這樣并不能快速的找到最優的設計結構,因此參數化設計結合拓撲優化是后續的研究方向。