鞍鋼鲅魚圈7 m焦爐煙氣脫硫脫硝技術應用實踐

馬銀華,黨平,崔曉波

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口115000)

焦爐煙氣中SO和NO排放指標能否達標對焦化企業非常重要。依據《煉焦化學工業污染物排放標準》要求,焦化企業焦爐煙氣排放SO濃度≤50 mg/m、NO濃度≤500 mg/m、顆粒物濃度≤30 mg/m;而《關于推進實施鋼鐵行業超低排放的意見》中排放指標更為嚴格,要求SO濃度≤30 mg/m、NO濃度≤150 mg/m、 顆粒物濃度≤10 mg/m。鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部(以下簡稱“鲅魚圈煉焦部”)裝備有國內首批自主設計的先進7 m 52孔JNX-70-2型焦爐4座,設計年產焦炭255萬t。正常生產狀態下,焦爐以高爐煤氣加熱為主;高爐年修或者特殊生產狀態下,焦爐采用焦爐煤氣加熱。為了適應國家環保要求和公司發展需要,實施綠色環保升級改造,打造綠色工廠,鲅魚圈煉焦部以達到國家超低排放標準為目標,進行了焦爐煙氣脫硫脫硝技術應用實踐,本文對此作以介紹。

1 焦爐煙氣排放現狀

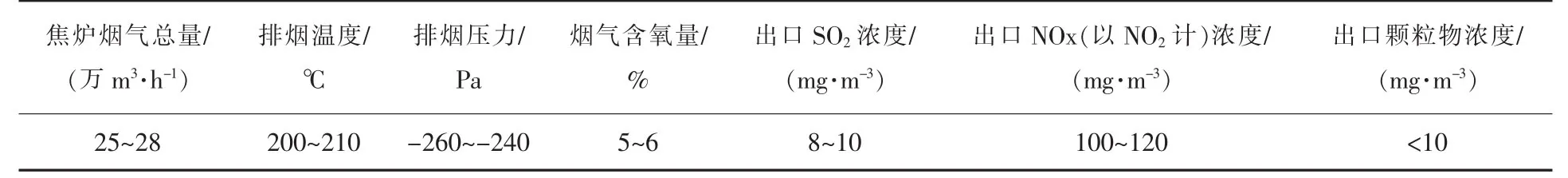

鲅魚圈煉焦部4座焦爐編號分別為1、2、3、4, 其中 1、2和 3、4焦爐分別共用一座煙囪,焦爐燃燒后產生的廢氣分別通過兩座煙囪排放。目前,焦爐采用高爐煤氣加熱,并輔助摻入少量焦爐煤氣,摻混比例為2%~5%。鲅魚圈煉焦部通過采取焦爐煤氣脫硫工藝改進、增加焦爐輔助加熱設備、對焦爐爐體進行密封等措施,從源頭上控制了SO和 NO排放濃度,具體參數如表 1所示。

由表1可以看出,焦爐煙氣排放指標能夠滿足國家基本排放標準要求,但焦爐煙氣出口SO和NO濃度均無法滿足國家超低排放標準要求。且實際生產中,由于焦爐爐體狀況的老化和不穩定,常會出現SO和NO的波動,導致焦爐煙氣排放指標不穩定。因此,鲅魚圈煉焦部決定增加焦爐煙氣脫硫脫硝技術裝置,以達到國家超低排放標準要求,同時穩定焦爐煙氣排放指標。

表1 鞍鋼鲅魚圈7 m焦爐煙氣基本參數Table 1 Basic Parameters for Flue Gas from 7 m Coke Oven in Bayuquan Branch of Ansteel

2 焦爐煙氣脫硫脫硝技術

2.1 工藝流程

焦爐煙氣處理是新興領域,目前只有寶鋼湛江等少數企業已初步運行焦爐煙氣脫硫脫硝裝置,且都在實踐探索中。國內行業中幾種焦爐煙氣脫硫脫硝工藝路線對比情況如表2所示。

表2 國內行業中幾種焦爐煙氣脫硫脫硝工藝路線對比Table 2 Comparison of Several Desulfurization and Denitrification Processes for Flue Gas from Coke Oven in Domestic Steel Industry

結合鲅魚圈煉焦部焦爐煙氣實際情況,選擇SDS干法脫硫+布袋除塵+中低溫SCR脫硝的焦爐煙氣脫硫脫硝技術工藝路線,具體工藝流程見圖1。

圖1 焦爐煙氣脫硫脫硝技術工藝流程Fig.1 Process Flow for Desulfurization and Denitrification Technology for Flue Gas from Coke Oven

由圖1可以看出,該工藝路線為先脫硫后脫硝,這是由于煙氣中SO濃度對中低溫SCR脫硝催化劑的壽命有影響,進入SCR催化劑的煙氣中SO濃度越低越好,因此需先脫硫。脫硫后煙氣進入布袋除塵器,在進行除塵的同時去除煙氣中焦油,這樣有效防止了焦油堵塞催化劑,能夠確保系統穩定運行。本工藝具有占地面積小,投資運行費用低、系統流暢、布置緊湊、運行穩定,運行維護工作量小等優點。

2.2 工藝原理

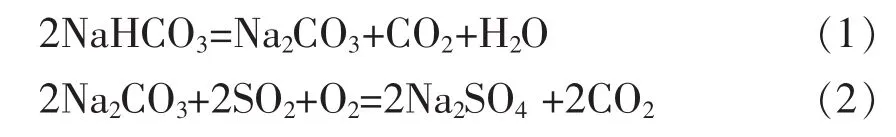

2.2.1 SDS脫硫工藝原理

SDS干法脫硫工藝是將高效脫硫劑(20~30 μm)均勻噴射在管道內,在煙氣的高溫作用下,使脫硫劑在管道內被熱激活,比表面積迅速增大。在這種情況下,脫硫劑會與煙氣中的酸性物質充分接觸,并與煙氣中的SO等酸性物質發生化學反應,隨后煙氣在布袋除塵器的過濾下得到凈化。相關化學反應為:

2.2.2 中低溫SCR脫硝工藝原理

中低溫SCR脫硝工藝為選擇性催化還原工藝,選擇性是指在催化劑的作用和氧氣存在的條件下,NH優先和NO發生還原脫除反應,生成N和HO,而不和煙氣中的氧進行氧化反應。脫硫后的煙氣通過煙道進入SCR反應器,供氨系統向煙氣中噴入氨氣。在180~250℃的溫度區間,煙氣中的NO在SCR反應器中催化劑的催化作用下將與氨氣發生化學反應生成N和HO。在SCR脫硝反應器內,NO與NO通過以下反應被還原:

2.3 技術特點

鞍鋼鲅魚圈7 m焦爐煙氣脫硫脫硝技術具有以下特點:

(1)系統簡單。SDS脫硫劑直接噴入管道,脫硫過程在管道和除塵器中完成,無需脫硫塔。

(2)一次性投資低。SDS技術流程簡單,脫硫劑制備系統投資費用較低,也無需新建脫硫塔,一次性投資費用低。

(3)SDS脫硫工藝為干法工藝,副產物容易處理。

(4)SDS脫硫工藝不受焦爐工況的影響。在焦爐泄漏較嚴重時,焦爐煙氣中的焦油含量會增加。在SDS脫硫工藝中,煙氣中的焦油會和脫硫副產物一起被布袋除塵器收集下來。

(5)SDS脫硫工藝能充分滿足煙氣顆粒物的排放標準。煙氣顆粒物可以通過脫硫工藝中的布袋除塵器過濾,完全能滿足煙氣顆粒物的排放要求。

(6)對其他酸性物具有很高的脫除率。對HCl、SO、HF等酸性物同樣具有很高的脫除率。

(7)副產物產生量少,硫酸鈉純度高,方便利用。由于高效脫酸劑在管道內被熱激活,比表面積迅速增大,與酸性煙氣充分接觸,發生物理、化學反應,因此,過噴量很少;同時副產物硫酸鈉純度高,更有利于副產物的利用。

3 應用實踐及效果

3.1 開工達產實踐

焦爐煙氣脫硫脫硝系統的投產運行,關鍵點在于煙氣切換過程中焦爐煙道吸力波動大,煤氣燃燒不完全,易在煙道中積聚發生“爆鳴”事故。鞍鋼鲅魚圈7 m焦爐脫硫脫硝系統開工基本方案是:焦爐停止加熱后進行煙氣通道的切換,待焦爐滿足恢復加熱的條件后再逐步進行恢復加熱及生產。具體步驟如下:

(1)煙氣通道切換。①焦爐停止加熱,停止出焦裝煤操作;②脫硫脫硝系統煙氣入口電動蝶閥、出口電動蝶閥全開,煙道電動擋板閥全關;③脫硫脫硝系統風機啟動,并根據焦爐煙道吸力逐步提高風機能力;④焦爐恢復加熱,恢復出焦裝煤生產。

(2)脫硫系統運行。① 脫硫風機啟動;② 研磨機啟動;③ 螺桿進料裝置啟動;④ 脫硫劑倉下進料旋轉閥啟動;⑤根據焦爐煙道氣出口SO濃度調整螺桿進料裝置及進料旋轉閥。

(3)脫硝系統運行。① 熱風爐點火,調整加熱煤氣量,使進入脫硝塔煙氣溫度不低于200℃;②啟動氨水流量泵;③根據煙氣出口NOx濃度調整氨水流量泵流量。

開工過程發現,由于脫硫脫硝系統設備沒有預熱造成對焦爐煙氣排出溫度影響較大,為避免因此而造成的對焦爐生產的影響,對開工操作進行了細致的研究并修改,采取提前預熱方式實現脫硫脫硝系統開工達產時間的進一步縮短,在安全基礎上實現效益最大化。

3.2 運行效果

鞍鋼鲅魚圈7 m焦爐煙氣脫硫脫硝系統實現安全穩定的開工運行,且各項排放指標均達到排放及設計要求,具體運行參數如表3所示。

表3 鞍鋼鲅魚圈7 m焦爐煙氣脫硫脫硝技術運行參數Table 3 Operation Parameters for Desulfurization and Denitrification Technology for Flue Gas of 7 m Coke Oven in Bayuquan Branch of Ansteel

由表3可以看出,焦爐煙氣出口SO和NO濃度波動范圍大大縮小,焦爐煙氣排放指標趨于穩定;且焦爐煙氣排放指標已達到國家超低排放標準要求。

4 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部進行了7 m焦爐煙氣脫硫脫硝技術應用實踐,工藝流程為SDS干法脫硫+布袋除塵+中低溫SCR脫硝,脫硫脫硝技術開工操作簡便、安全穩定,實現了一次性達產達效。系統投入運行后,焦爐煙氣SO和NO排放濃度分別達到了8~10 mg/m和100~120 mg/m,顆粒物排放濃度<10 mg/m,均符合國家超低排放標準要求,同時穩定了焦爐煙氣排放指標。