刀盤結構對水下切粒水室流場分布的影響

丁時康,張冰*,楊建興

(1.北京化工大學機電工程學院,北京 100029;2.西安近代化學研究所,西安 710065)

造粒設備在石油化工行業里是必不可少的加工設備,造粒機按照物料冷卻形式分為冷切和熱切兩大類,熱切主要包括水環切粒技術和水下切粒技術。

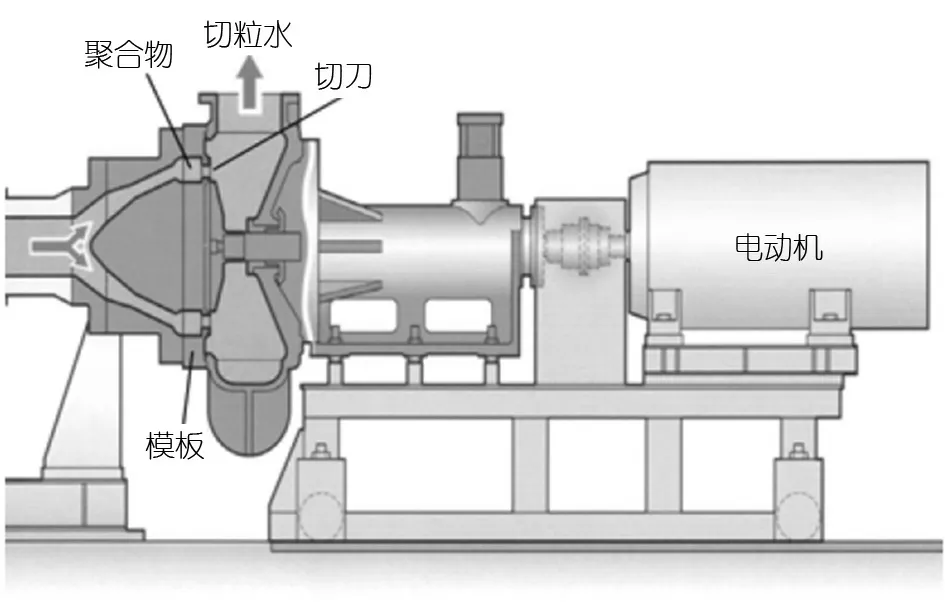

水下切粒是一種新型的高聚物顆粒加工機械,因對聚合物的切粒和冷卻過程是在切粒水室中完成而得名,其結構示意圖如圖1所示[1]。高聚物在熔融狀況下,從口模擠出后在切粒水室的水介質環境中被回旋的切刀切斷成顆粒,顆粒在水介質環境中冷卻的同時,被水流運輸到切粒機的出水口后離開切粒水室。

圖1 水下切粒結構示意圖

Kazuhisa,Fukutani[2]等對水下切粒機水室結構進行了調整,改變水室入水口和出口的角度和大小,調整水室內的流場流動狀態。范杵蘭[3]的七種常見切粒問題的解決方案中提到,由于聚合物熔體可能帶有揮發性物質,可能會造成切粒空穴,因此,需要設置真空孔來預防,并進行了模擬分析。

謝經偉等在對ADC型水下切粒機的進刀壓力做了修正[4],分析描述了接觸式切粒中的力學特征,提出了進刀壓力曲線的測量和繪制方法。美國的 Hovey,S,Altenburg,Tamaqua[5]等人設計了一種可更換的,雙或單刃連接刀架盤上的切刀結構,其適當的刀刃傾斜角度能夠在更短的軸向位移增加切削力這種設計可以使切粒產品質量更高,也降低了對刀具的調整難度。

水下切粒機切粒的質量很大程度上受到模板的影響,而且模板還會直接影響切粒機的生產率。秦貞明等[6]分析了模具內聚合物流動過程中的速度場、壓強、剪切速率場等流變學特性。

1 刀盤結構與水室流場物理模型

1.1 幾何模型對比分析

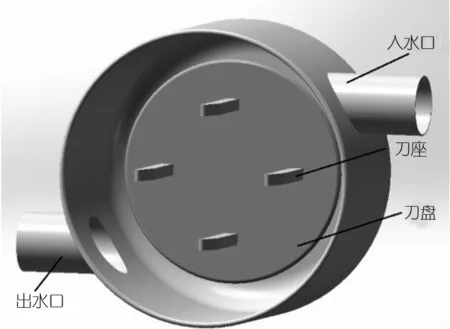

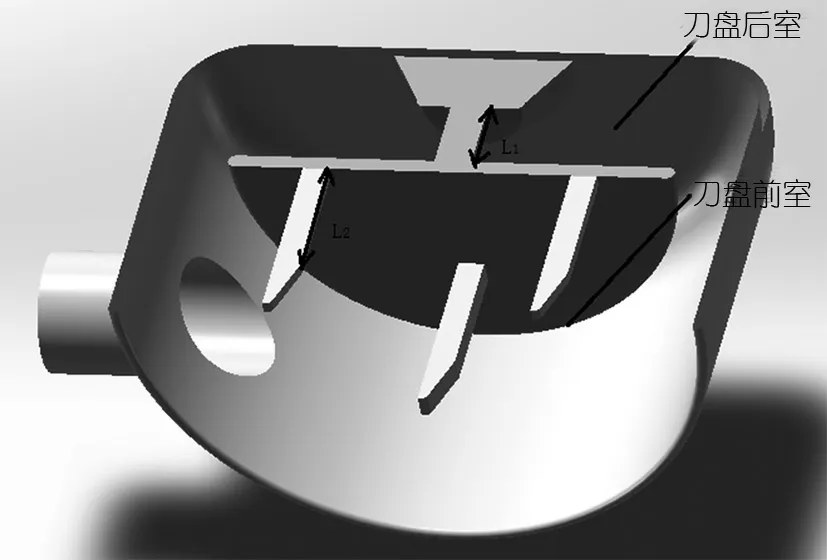

水室流場的幾何模型如圖2所示,沿擠出方向,切刀部分為刀頭、刀盤、刀座三部分構成。由于材料的特殊性,采用特殊結構的立式爪形刀盤,為達到切粒后的物料顆粒在水室內碰撞成型的目的,出入水口的構型拋棄傳統的徑向出入水口的設計,采用錯位結構的高入低出的出入水口排布。

圖2 立式切刀內部結構建模

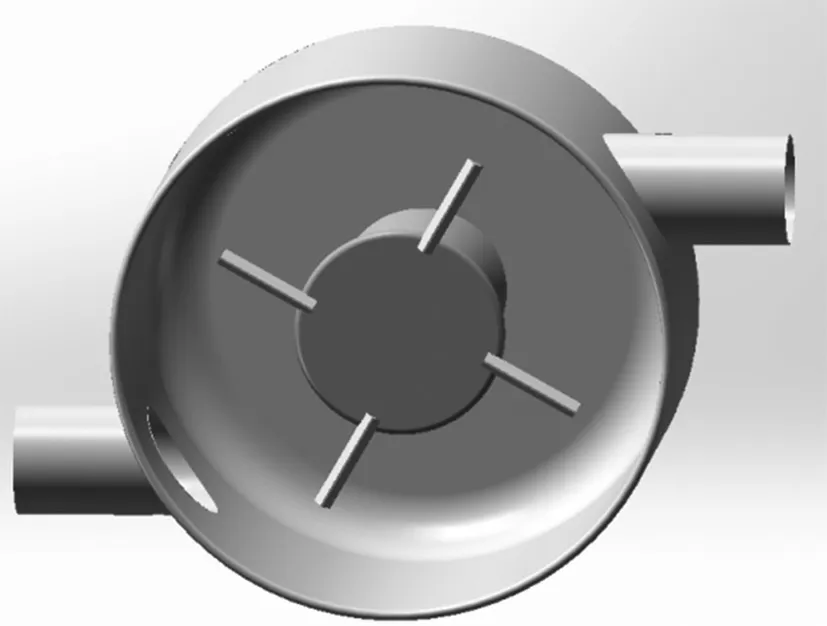

傳統水室內部刀盤結構為有效切粒面積較大的刀盤結構,切刀盤為一圓形不銹鋼板,其上固定安裝接近徑向布置的多把切刀,為了簡化模擬計算,所構建模型如下圖3所示。采用相同的出入水口構型。

圖3 傳統切刀內部建模

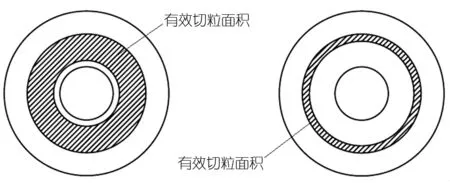

對比兩種切刀刀盤構型容易分析得出,兩者最大的區別在于,立式爪形刀盤結構的切刀有效接觸面積遠小于傳統刀盤,對比圖如圖4(陰影部分為切刀的效切割面積),在對切粒效率要求不高的情況下,對特殊材料進行切粒時,該結構的切刀構型在安全性上,遠大于傳統切刀。

圖4 兩種切刀構型對比圖

1.2 數學模型

在進行流場模擬計算時,考慮到聚合物熔體在機頭內流動的復雜性,需做出一些必要的假設。

(1)熔體為廣義非牛頓流體且不可壓縮。

(2)流場為等溫、層流、穩態流場。

(3)熔體與壁面無滑移。

(4)慣性力和質量力忽略不計。

在以上假沒前提下,描述流場的基本微分方程為:

連續性方程:

流體力學計算所用的動量守恒方程如下:

k-ε模型是目前數值模擬中使用最普遍的湍流模型。包括標準k-ε模型、RNGk-ε模型和Realizable k-ε模型。本文采用的湍流模型是Realizable k-ε模型,該模型在圓形和平板上的射流發散比率方面的預測比較準確。

1.3 邊界條件

(1)入水口邊界條件

工況流量為0.15 m3/h,出入水口為四分管,所對應的模擬入口流速為0.215 m/s。

(2)出水口邊界條件

壓力邊界條件,設出口壓力為0。

(3)壁面條件

光滑壁面,無滑移。

2 流場數值模擬及結果分析

2.1 兩種不同刀盤結構的水室速度場分析

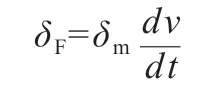

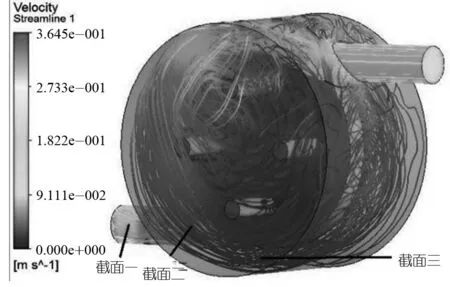

流場計算結束后,兩模型得到速度流線圖如圖5、圖6所示。從圖中可以觀察出,速度最大值都出現在出水口處,內部流線圖都較為復雜。但可對比發現,爪形刀盤水室內部的高速區集中在水室上部,而傳統刀盤水室下部為高速區;在水室內最大速度上,傳統刀盤的最大速度比爪式刀盤的最大速度高約8.9%。

圖5 爪形刀盤水室內速度流線圖

圖6 傳統刀盤水室內速度流線圖

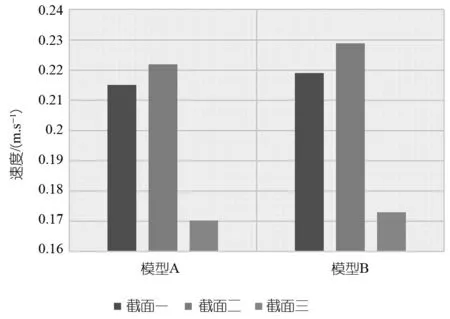

如圖5在靠近出水口從左至右設置三個截面,分別為截面一、截面二、截面三,對不同結構的模型的三截面平均速度進行對比分析得到圖7。

圖7 兩種刀盤水室內截面平均速度

在兩模型中,三個不同截面的平均速度。從圖中可以看出,每個模型,都是截面二速度最大,截面三速度最小,傳統刀盤的截面平均速度均大于爪形刀盤。

2.2 刀盤的位置對于水室內流場的影響

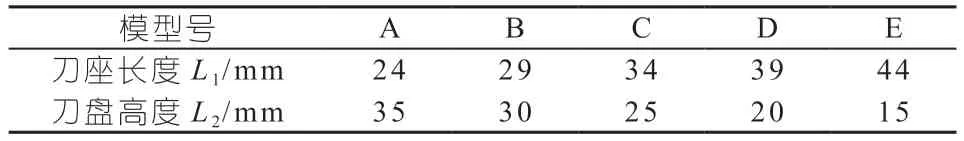

通過調節刀座長度和刀盤位置,對不同結構模型內部流場進行分析,保持切粒刀的下平面與模板造粒平面1 mm的距離,而且讓切粒刀的刀頭水平線與模板端面線平行如圖8,通過調節L1、L2的長度,控制水室內部刀盤的位置,將水室前后分為刀盤前室和刀盤后室。將模型分為A、B、C、D、E五組,見表1。

表1 模型ABCDE列表

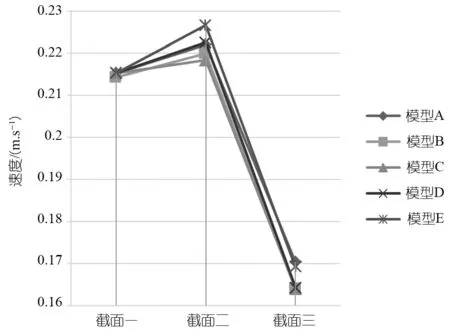

圖9為在模型A、B、C、D、E中,三個不同截面的平均速度。從圖中可以看出,每個模型,都是截面二速度最大,截面三速度最小。而截面一,即出水口處流速,不同模型基本保持一致。

圖8 刀盤及刀座結構示意圖

圖9 不同結構模型的截面速度

由圖9可以對比得出,模型E的流動速度較大,流動效果最好,原因是因為刀座長度和刀盤位置適宜,使得入水口處形成的射流不會直接受到切刀及相關結構的阻礙,造成過多的能量損失,以致流動受阻。

3 結論

本文利用fluent有限元軟件對水下切粒水室的內部流場進行數值模擬計算,處理后得到不同結構刀盤的水室速度場分布,經過分析比較不同模型的計算結果,得到以下結論:

(1)傳統刀盤的切刀有效切粒面積大于立式爪形刀盤,但應用于特殊材料領域,立式刀盤的安全性要優于傳統刀盤。

(2)傳統刀盤構型的水室流場和立式爪形刀盤速度場差別較大,流速高低分布區間不同,傳統刀盤水室流速高的區域在水室下部,立式刀盤的水室高流速區則在水室上部。

(3)切刀的刀盤結構也會對水室內部流場產生一定影響,經過多組對比分析得出,適宜長度的刀座和刀盤會使得水室內部流動效果更佳,設計準則為避免入水口形成的射流對切刀結構直接沖擊,造成能量損耗。

(4)不同的水室盡管內部結構不同,但在入水口速度保持不變的情況下,出口流速基本保持一致。