基于機器視覺的手機玻璃絲印在線檢測方法研究

(成都天奧測控技術有限公司,成都 611731)

手機玻璃是對觸摸屏的測控模組、顯示屏進行保護的透明或絲印鏡片。玻璃在生產過程中經過研磨、拋光工序后,還需利用全自動絲印、移印對玻璃進行深加工處理,增加其油墨區顯示功能。由于絲印環節加工精度高、工藝難度大,并且客戶對玻璃外形尺寸、內部孔徑、油墨均勻度、貼合面對位線以及LOGO的印刷質量有嚴格的要求,因此玻璃在生產工程中需要檢驗人員定時從流水線中取出玻璃,進行品質抽檢,但是人員抽檢的效率較低,容易有混料、漏印、缺印等缺陷產品。

本文提出基于機器視覺的檢測方法,該方法作為非接觸式表面檢測的技術具有速度快、精度高的特點,可以對生產過程中的產品缺陷進行實時檢測和標記報警,從而幫助操作人員及時發現缺陷品,杜絕缺陷品流入下道工序。檢測與現有生產線節拍匹配,較人工檢測具有效率高、標準統一、不污染產品、能持續工作等優勢。

1 檢測流程設計

手機玻璃經過絲印工序后,按序放置于料盤托架上,然后經傳送皮帶運輸到垛料區,每個料盤上有10 片玻璃放置位。本文采用檢測方法是在皮帶運輸路徑中加入在線檢測系統。首先通過圖像采集系統獲取料盤圖像,然后處理計算機分割提取出玻璃進行圖像檢測,檢測出的缺陷產品用標記機標注紅色油墨,并通過報警燈提醒機臺人員挑選出相應產品。

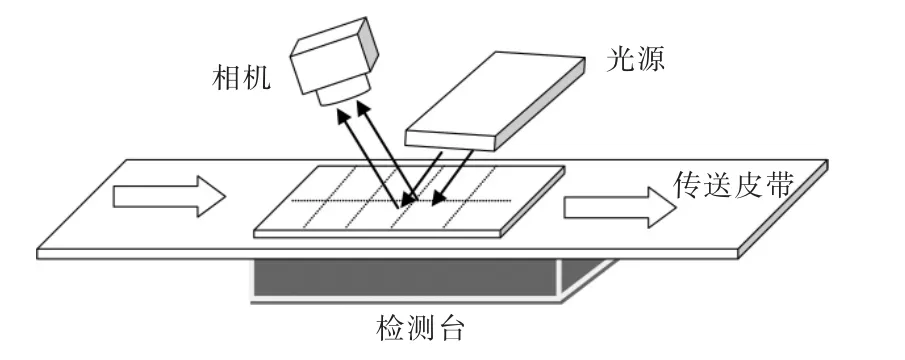

其中圖像采集系統包含檢測臺、相機、光源等部件,采用大靶面光源對料盤產品進行清晰照明,采集過程如圖1所示,料盤經過拍攝位置時觸發工業線陣相機采集產品圖像,然后通過計算機計算輸出處理結果。

圖1 圖像采集系統Fig.1 Image acquisition system

2 具體檢測算法設計

通過圖像采集獲取料盤圖像數據后,還需進一步分割出單片玻璃圖像。通過預設的2*5個單元格坐標范圍分割料盤圖像,然后檢測算法對每片圖像進行預處理、旋轉和平移校正、霍夫曼匹配檢測、模型相似度度量等步驟,以此對產品缺陷進行檢測和質量評估。

2.1 圖像預處理

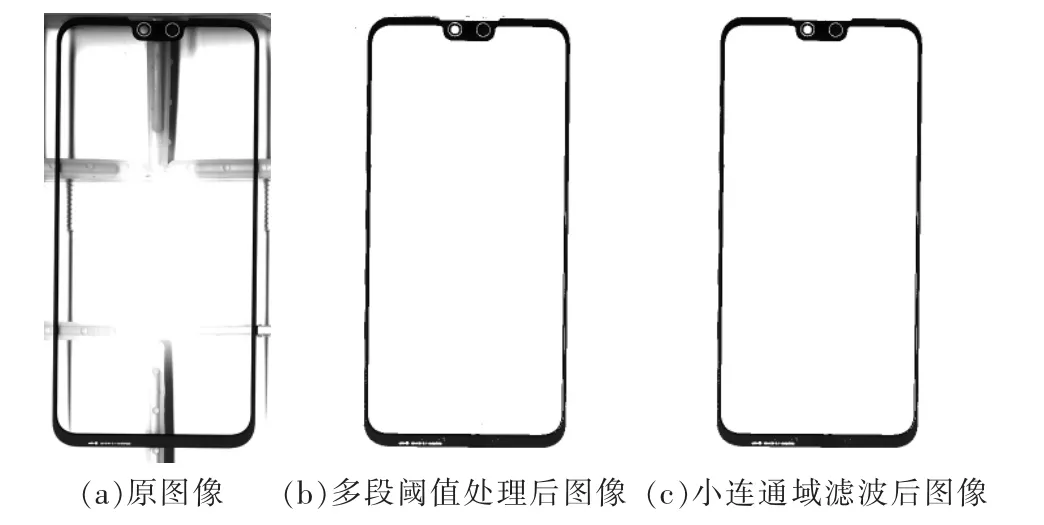

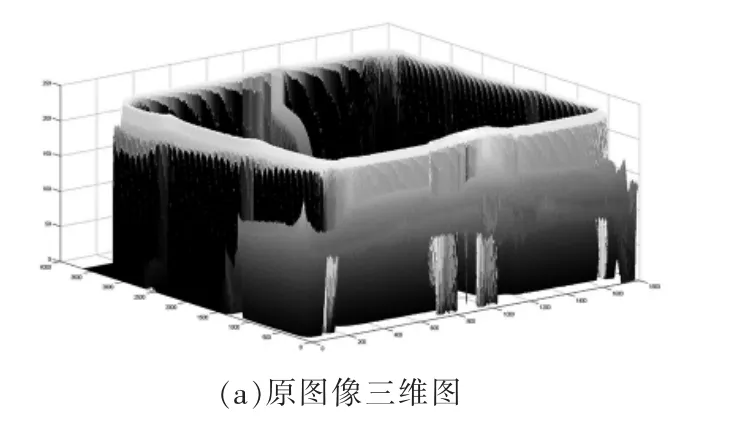

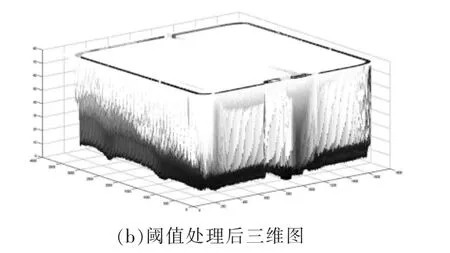

單片玻璃二維圖如圖2(a),三維圖如圖3(a)所示,因為底部有托架干擾,側壁有料盤架和光照角度引起的陰影,在直方圖分布上不呈雙峰的圖像,并且圖像上有較多毛刺和凸起區域,將嚴重影響圖像分割的效果。如果采用基于一階微分的多尺度邊緣檢測Canny算法[1],需要選用較大的濾波尺度,會丟失邊緣細節。使用改進的Otsu 法[2]自動獲取分割閾值,仍存在背景區分不開的缺點。

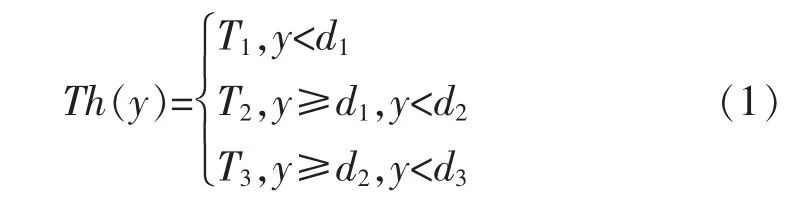

本文采用中值濾波、多段閾值、以及小連通域濾波的方式進行處理。中值濾波[3]相較于高斯濾波更能夠抑制孤立的噪聲點,且不破壞圖像的邊緣信息,然后根據玻璃成像上從頭到位變亮的趨勢,采用多段閾值的方式進行閾值處理,設上中下三段閾值,假設三段的縱坐標從上到下為d1、d2、d3,那么三段的閾值Th(y)分別為T1、T2、T3,如式(1)所示:

每一段閾值處理后圖像拼接如圖2(b),三維圖如圖3(b)所示,可以看出通過多段閾值處理后圖像中消除背景干擾較為干凈,但是還存在少量較為接近的背景干擾,這部分干擾特點都是小型連通域,通過連通域面積衡量的方式進行濾除。連通域算法采用八鄰域的行程標記算法[4],通過定位連通區域的內外輪廓來標記整個圖像。算法步驟如下:

(1)逐行掃描圖像,每行連續白色像素組成一個序列,記錄起點、終點以及行號;

(2)當前行與上一行所有序列都沒有重合區域則賦予一個新的標號,如果有重合區域則這幾個序列的標號寫入等價對;

(3)遍歷所有等價對,將相同標號轉換為等價序列,填入標記圖像中。

連通域濾波后圖像如圖2(c)所示,背景殘留區域已經全部清除。計算連通域的內部和外部最小外接矩形的長、寬,與產品標準進行比對,滿足則為正常產品,不滿足為混料。

圖2 單片玻璃二維圖Fig.2 2D diagram of single glass

圖3 單片玻璃三維圖Fig.3 3D diagram of single glass

2.2 旋轉和平移校正

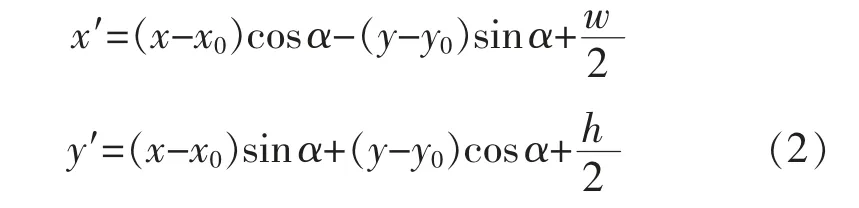

產品因為放置和移動中顛簸,在圖像上有傾斜和形變的變化。需將產品校正到圖像中央,建立統一的參照系方便后續對檢測玻璃和標準模型進行比對。假設畫布長h,寬w,玻璃中心坐標(x0,y0),與縱軸傾斜角度α(右傾斜為正,左傾斜為負)。假設玻璃上某一點坐標(x,y),經過旋轉和平移變換計算后,新坐標(x′,y′)。按式(2)對圖像坐標進行遍歷運算得到校正后的圖像參與檢測。

2.3 霍夫曼匹配檢測

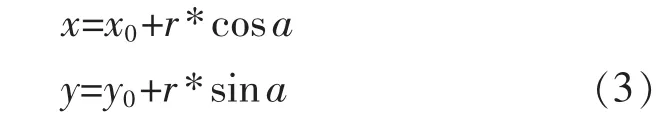

產品上IR 孔、攝像孔是圓形結構,可以通過霍夫曼變換快速找出圓形信息檢測。根據霍夫變換檢測圓的數學原理[5],圓上任意一點的極坐標可以表示為式(3)。假設圓中心像素點p(x0,y0)已知,圓半徑r預先錄入已知,則旋轉360°由極坐標方程可以得到每個點上的坐標。同樣,通過圖像上像素點和圓半徑信息,旋轉360°后中心點處的坐標值必定最強。

把圖像每個白色像素點轉換到極坐標對應圓的中心極坐標強度累計,在極坐標空間中,對強度值歸一化后尋找強度最大的點,即為圓形中心點。然后根據極坐標的R值與輸入參數(圓的半徑)相等,尋找2D 空間的像素點。返回結果2D 空間像素集合即找到的圓形。計算圓內部灰度的最大值、最小值以及平均值,再結合圓心位置坐標、半徑等參數,與模板參數進行比對,如果滿足則為正常產品,不滿足判為缺陷品。

2.4 模型相似度度量

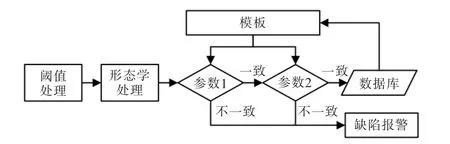

產品上的對位線、Logo 字符等信息采用模型比對方法檢測,檢測流程如圖4所示。錄入部分模型,根據連通域的長、寬、圓形度、矩形度、內部亮度建立模型數據;然后把目標檢測區域當做是整個一連串的輪廓集合,經過閾值處理和形態學閉操作分離出獨立的信息;接著將信息與模板進行比對。

圖4 模板比對流程Fig.4 Template comparison flow chart

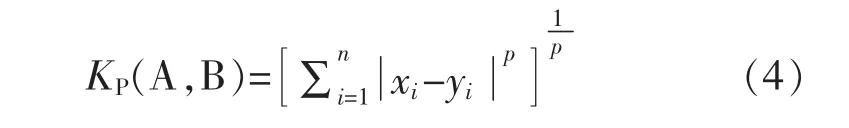

評價圖像相似度方法中,歐式距離度量方法[7]較非幾何相似性度量和統計學方法能夠有效地縮短時間。Minkowsky Distance(閔可夫斯基距離)是基于范數Kp定義的,如式(4)所示,其中檢測圖像為A,模板圖像B,Kp(A,B)表示兩者之間的距離,x 和y表示兩幅圖的特征向量,

若p=2,那么其距離為歐式距離,當兩者之間的歐式距離最小時,相似度最高,如若滿足判定條件則錄入數據庫,對模型參數進行補充,參與后續檢測。如果超出模板允許范圍的認為是產品缺陷異常。

3 軟件設計及實驗分析

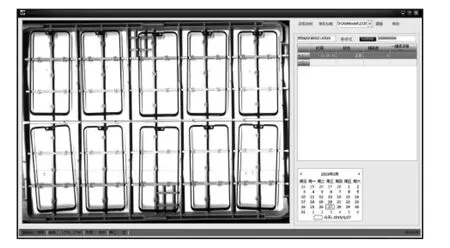

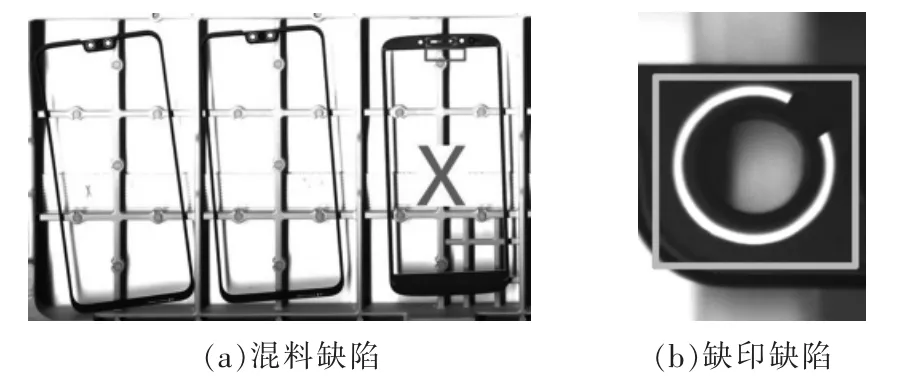

用Visual C#語言編程設計在線檢測軟件,所用計算機軟硬件配置為:處理器為Intel Core I7-6700;主頻為3.4 GHz;內存為16 GB;操作系統為Microsoft Windows 7。檢測軟件界面如圖5所示,包含了圖像顯示區,按鈕操作區以及檢測結果列表。當檢測出錯誤時,軟件會使用紅叉/紅框標記錯誤區域,如圖6所示。

圖5 檢測軟件界面Fig.5 Test software interface

圖6 錯誤區域標記Fig.6 Error area mark

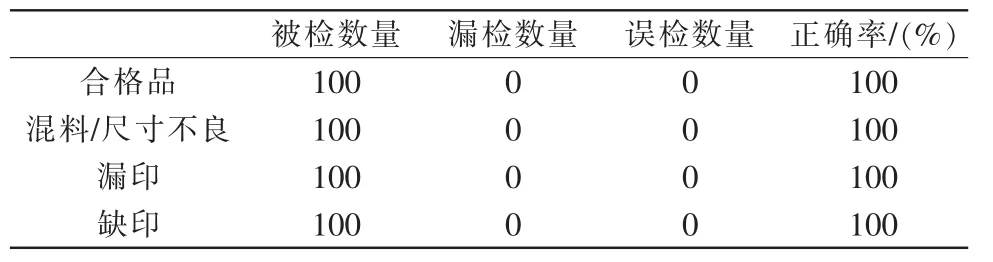

為了驗證方法的有效性,設計比對實驗。選取合格品和幾類不合格品各100 片進行檢測,試驗統計結果如表1所示。

表1 比對試驗統計表Tab.1 Statistical of comparative test

分析結果表明,經過批量產品測試,該方法檢測正確率100%,單個料盤通行和檢測時間僅僅需約2 s,而人工檢測約140 s,該方法是人工效率的70倍,且具有穩定性和高魯棒性的優勢,符合工業生產的檢測需要。

4 結語

本文以絲印后的手機玻璃為研究對象進行在線檢測方法的研究,提出手機玻璃絲印在線檢測方法,采用機器視覺成像平臺和軟件算法設計得出檢測結果,實驗結果表明該方法相較于人工檢測具有檢測準確、快速的優勢,從而為手機玻璃在線檢測應用提供了參考經驗。