建筑平移施工實時糾偏措施研究與應用*

陳蕃鴻,王依列,董清崇,許錦林,束學智

(1.中建一局華江建設有限公司,北京 100161; 2.上海天演建筑物移位工程股份有限公司,上海 200336)

0 引言

在城市化進程中,建筑平移作為一種保護原有建筑不受破壞而進行位移的技術,近年來得到廣泛應用。由于施工偏差,在平移過程中經常會出現建筑物偏移的問題。而采取平移技術的建筑物多為歷史保護建筑或大跨度、巨型結構,平移過程中受力變化較大、平移偏差較大將會使受力變化不合理,對結構安全產生不利影響,甚至導致結構破壞;偏差較小也可能對后續的平移產生影響,使平移施工不能順利進行。因此在平移過程中對建筑物進行偏移監測與糾正是有必要的。

1 糾偏技術

目前,建筑物平移工程技術日益成熟,平移形式日趨多樣化,同時建筑物平移過程中出現跑偏的問題也趨于復雜化。在平移過程中,橫向偏移是監測與控制的重點,尤其在平移旋轉工程中,由于操作不規范導致的建筑物偏拉現象十分常見。橫向偏移過大會引起建筑物偏離頂推路線,增加建筑物下部滑移設備滑出軌道的風險,出現建筑物局部受力過大的問題,從而造成頂推困難和頂推停滯。

1.1 傳統糾偏技術

由于缺乏相關規范,平移過程中產生的偏移沒有較為統一的糾偏技術。傳統的橫向偏移控制實行人工糾偏的方式,當人為監測發現建筑物平移出現偏移時,需停止頂推施工,再采用橫向千斤頂對建筑物進行糾偏作業,缺乏靈活性、實時性、自動性,是一種被動糾偏方法,風險較大,不利于建筑物連續頂推施工,更不能解決建筑物旋轉和沿連續曲線移位這類對移位精度定量控制要求更為嚴格的復雜移位問題。

1.2 實時糾偏技術

在土木工程逐漸趨向自動化、智能化的今天,施工實現自動化也是十分有必要的,由此介紹一種實時糾偏技術在工程中的應用。廈門后溪長途汽車站主站房在平移過程中,采用步履式頂推平移技術,同時配合計算機控制系統監控建筑物位移情況并進行位移矯正,實現平移過程智能、實時、自動糾偏的目的。實時糾偏技術與傳統糾偏技術相比結構簡單、成本低廉、工序簡化、減少人員設備投入,經濟效益高,對降低工程整體造價有顯著作用。

2 實時糾偏系統

2.1 PLC(programmable logic controller)控制系統

PLC控制系統是實時糾偏系統的第1部分,也是防止建筑物在平移過程中出現橫向偏拉的“第1道防線”。通過PLC控制系統的可編程控制器進行平移軌跡計算以及施工操作編程,可得到具體的平移軌跡以及施工時的操作步驟,實現建筑物平移的自動化過程,同時保證平移過程精準度要求,為無偏差平移創造條件。PLC控制系統在自動化操作過程中,通過位移傳感器收集建筑物實時位移數據,并與理想狀態下的原始數據進行分析對比,當出現偏差值過大的情況時,即通過糾偏系統進行糾偏。

2.2 糾偏系統

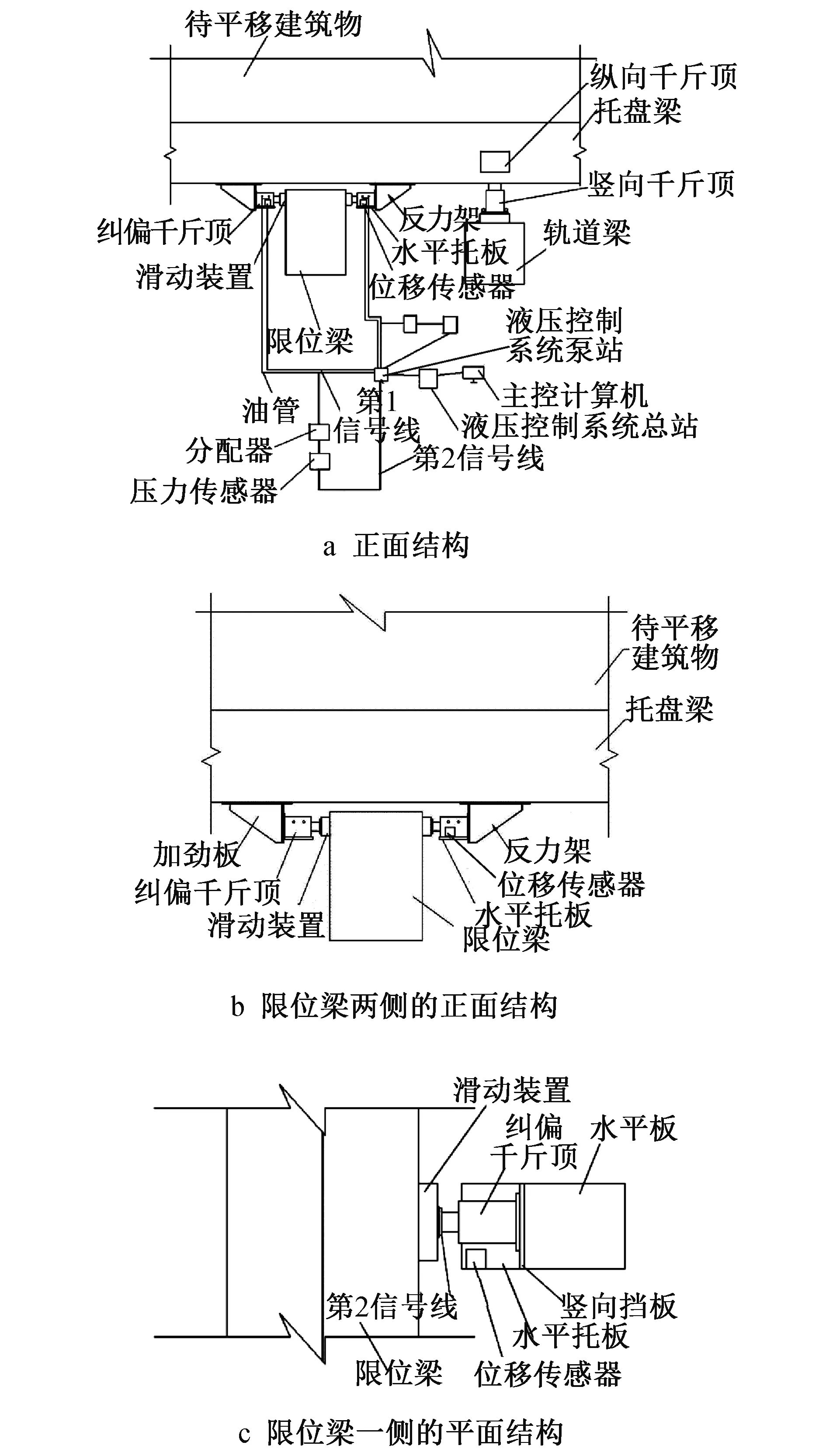

糾偏組件包括限位梁、位移傳感器、糾偏千斤頂和液壓控制系統、滑動裝置、反力組件等部分。

1)限位梁

限位梁布置于托盤梁底部,沿著待平移建筑物遷移的方向設置,作用是在檢測到建筑產生偏拉后,為千斤頂進行位移糾正提供糾正力的作用點,保護原有結構不受破壞。

2)位移傳感器

通過位移傳感器采集位移數據,當位移數據出現與計算數據偏差較大的狀況時,開始啟用糾偏系統,同時觀測橫向偏拉糾正是否在可接受范圍內,當糾偏后位移偏差消失,即可停止糾正過程。

3)糾偏千斤頂和液壓控制系統

糾偏千斤頂與液壓控制系統相連,通過液壓控制系統控制千斤頂的糾偏工作。液壓控制系統包括主控計算機、液壓控制系統總站和液壓控制系統泵站,主控計算機為液壓控制系統總站提供指令,采用位移控制,并通過液壓控制系統泵站為糾偏千斤頂提供相適應的油壓,促使糾偏千斤頂自動伸長或者收縮。

4)滑動裝置

滑動裝置作為糾偏千斤頂的基座,可帶著千斤頂沿著限位梁的兩端滑動,使之移動到偏拉較為嚴重的部位進行糾偏工作。

5)反力組件

反力組件由反力架和水平托板兩部分組成。反力架安裝在限位梁的兩側,在反力架的內側、靠近底部位置處安裝水平托板。反力組件的主要作用就是為千斤頂提供反力支撐,使千斤頂可進行頂推偏拉糾正。

2.3 工藝原理

糾偏系統利用PLC控制系統、限位梁、位移傳感器、糾偏千斤頂和液壓控制系統、滑動裝置、反力組件等設備及構件對平移建筑物進行實時、自動的橫向糾偏。位移傳感器實時采集待平移建筑物的位移數據,傳遞給PLC控制系統與理論位移值進行對比分析。當發現偏移過大時,液壓控制系統對糾偏裝置采用位移的方式控制,進行實時糾偏。在糾偏千斤頂的兩側分別設置滑動裝置和反力架,當待平移建筑物平移過程出現偏移時,通過液壓控制系統控制糾偏千斤頂自動伸長或者收縮,千斤頂作用于限位梁上,促使建筑物及時復位。

3 施工工藝流程

以廈門后溪長途汽車站平移項目為例,介紹建筑平移時的糾偏施工流程。糾偏系統施工流程如下:施工準備→限位梁施工→反力組件安裝→平移及糾偏設備安裝與線路連接→調試→建筑物平移實時糾偏→精確就位→設備及限位梁拆除。

3.1 施工準備

3.1.1物資和材料準備

千斤頂、坦克車參數滿足要求,反力機構鋼板規格及尺寸符合要求。

3.1.2限位梁施工

原址限位梁采用原底板鑿毛植筋上部再做疊合梁的做法。過渡區域采用樁基上直接設置限位梁的做法。新址采用新址底板上預留鋼筋并設置疊合梁的做法。

1)限位梁軸線放樣 保證梁各細部結構與設計一致,各軸線、角點與設計位置相同。測量放樣方法以全站儀坐標法為主,控制限位梁的軸線。利用全站儀坐標法放樣軸網縱橫軸線平行控制線,然后根據圖紙上軸網控制線至限位梁的中心線,以此來定出限位梁。采用全站儀以虛擬圓心法為主,以中心放樣反算法作校核測定限位梁中心偏差。限位梁梁頂標高采用水準儀測量,在限位梁范圍內布設高程控制樁,以此作為高程基準。

2)支模板 模板采用硬塑料長模板,模板上皮用水準尺精確找平,固定牢固,模板水平度控制在10mm 內。

3)限位梁混凝土澆筑 澆筑時,嚴格按照設計要求控制軸線位置以及高程。

3.1.3反力組件安裝

1)在限位梁的兩側安裝反力架,并且在反力架的內側、靠近底部位置處安裝水平托板。

2)反力組件設置在限位梁的兩側,且與限位梁之間留有適合安裝糾偏設備的間距。

3)反力組件包括反力架和水平托板,采用鋼結構材料焊接而成;其中反力架采用高強螺栓固定連接在托盤梁的底部,水平托板水平焊接在反力架的內側。

4)反力架包括水平板和豎向擋板,水平板貼設在托盤梁的底部,且與托盤梁固定連接;豎向擋板連接在水平板的底部一側,并且與限位梁的側面平行;水平板和豎向擋板的外側面之間設有鋼結構加勁板。

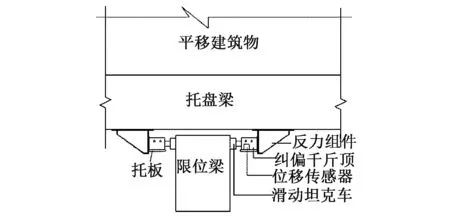

反力組件與限位梁關系如圖1所示。

圖1 反力組件與限位裝置關系剖面

3.1.4平移、糾偏設備安裝與線路連接

1)托盤梁、軌道梁施工完成后在軌道梁上安裝建筑物平移頂升及頂推設備,確保建筑物能正常頂升及向既定方向頂推。

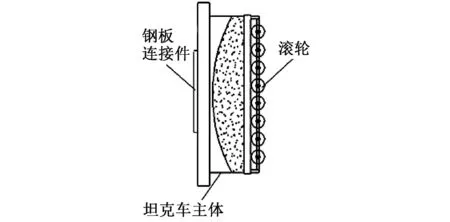

2)滑動裝置對應滑動連接在限位梁的兩側、靠近頂部位置處,并且滑動裝置沿著平行于限位梁的長軸方向前移。滑動裝置為坦克車,包括坦克車主體。其中,坦克車主體的頂部為平面,并且在平面上設有鋼板連接件。坦克車主體的底部設置有滾輪,滾輪緊貼在限位梁的側壁向前滾動,坦克車主體頂部的鋼板連接件與糾偏千斤頂的端部固定連接。滑動裝置結構如圖2所示。

圖2 滑動裝置結構

3)在水平托板上安裝糾偏千斤頂,使糾偏千斤頂的端部與反力架連接,并在托板上安裝位移傳感器。

4)位移傳感器采用第1信號線與液壓控制系統泵站連接。糾偏千斤頂連接在豎向擋板與滑動裝置之間,采用油管與液壓控制系統泵站連接。油管上還依次連接有分配器及壓力傳感器。壓力傳感器通過第2信號線與液壓控制系統泵站連接,用于接收位移傳感器采集的數據,并對糾偏千斤頂進行控制。

5)在安裝糾偏千斤頂后調節糾偏千斤頂,使糾偏千斤頂與限位梁之間的間距與滑動裝置的高度相適應。

糾偏系統結構如圖3所示。

圖3 糾偏系統結構

3.2 調試

1)液壓系統檢查 油缸安裝牢固正確;泵站與油缸之間的油管連接必須正確、可靠;油箱液面應達到規定高度;備用液壓油,加油必須經過濾油機;液壓系統運行是否正常,油路有無堵塞或泄漏;液壓油是否需要通過空載運行過濾清潔。

2)控制系統檢查 系統安裝就位并已調試完畢;各路電源其接線、容量和安全性都應符合規定;控制裝置接線、安裝必須正確無誤;應保證數據通訊線路正確無誤;PLC控制系統運行是否正常,液壓系統對控制指令反應是否靈敏;各傳感器系統保證信號正確傳輸;系統能否升降自如;位移傳感器的工作情況;各種閥的工作狀況是否正常。

3)監測系統檢查 信號傳輸無誤。

4)初值的設定與讀取 系統初始加載由液壓工程師會同土建工程師共同確定并報總指揮,最終由系統操作員輸入PLC控制系統;讀取控制系統力傳感器和位移傳感器初值或將其歸零。

3.3 糾偏

1)平移前在限位梁上設定一條平移路徑線,并將該平移路徑線與反力架上豎向擋板的距離預先設定為a,位移傳感器讀取數據a。

2)待平移建筑物的糾偏 開啟液壓控制系統為糾偏千斤頂提供相適應的油壓,待平移建筑物平移時,位移傳感器實時讀取的平移路徑線與反力架上豎向擋板的距離為a′。

3)當a′大于或小于a時,主控計算機根據偏差的位移量通過液壓控制系統總站給糾偏千斤頂下指令提供相應的油壓,促使糾偏千斤頂自動伸長或者收縮,實時將發生偏移的待平移建筑物頂回既定軌道上。

4)平移糾偏過程中應觀察原結構及托盤梁的的裂縫變形情況,監測主體結構有無損壞,下滑梁的裂縫變形情況,走行總方向有無障礙物。

3.4 就位

1)待平移建筑物就位 待平移建筑物頂推至既定位置,關閉液壓控制系統。

2)拆除位移傳感器應注意拆除后馬上清理光柵尺身上的污垢進行裝箱。裝箱時要做好防摔、防振、防雨處理,防止對光柵尺造成損壞。

3)油管拆除后盡量保留油管內部的液壓油,并馬上將油管用堵頭封住。

4)分配器和接頭拆除后必須堵好接頭放入專用的箱體內,不得直接放置在地面或隨意亂放。

5)全部拆除后油管馬上整理,盤好后裝箱。

6)限位梁采用繩鋸切割分塊拆除清運出場。

4 數據分析

當旋轉平移過程中發現建筑最大徑向累計偏差>50mm時,通過調整步履行走器的頂力施加角度達到糾偏效果,確保就位連接前糾偏到±5mm以內。

平移過程中采集的位移誤差數據較多,選取數據為編號101~150的位移傳感器在14:00—16:00隔10min采集的數據進行分析。

由數據可知,在14:00至14:30期間,偏移誤差較小,處于允許范圍之內;在14:40時,偏移出現較大誤差,誤差數據超過允許值50mm,最大誤差甚至達到62.48mm,因此需對平移結構進行糾偏。在14:40—15:00,糾偏系統開始工作,累計偏移誤差隨時間逐漸較小,說明此時糾偏系統運行正常;至15:00,所有誤差已減小至5mm以內,此時糾偏系統停止工作;至16:00,無異常狀況出現。

實踐表明,糾偏系統正常工作且糾偏迅速,適合自動化、智能化施工。

5 結語

采用實時糾偏操作系統相較于傳統糾偏技術,具有以下優點。

1)縮短工期 在平移施工階段可以節省大約1/3工期。以后溪長途汽車站主站房平移工程為例,采用該工法后40d平移完成,精確就位,中間未出現因橫向偏移的原因進行糾偏而耽誤時間。

2)節省造價 按以往的被動糾偏方式,平移過程中每條軸線上都需要安排人員觀察是否出現偏移,而采用該工法后,極大提高勞動效率、減少人員投入,節約成本約20萬元。

3)自動化施工 自動糾偏技術實現待平移建筑物平移頂推過程的智能、實時和自動糾偏,保證待平移建筑物精確就位,提高頂推施工效率,降低頂推施工過程中橫向糾偏的難度和風險,降低了對限位梁側面平整度的要求,簡化工序,減少人員設備投入,極具推廣價值。

本工法在實踐時仍存在部分缺點:在施工過程中無人監管,若程序出現問題無法及時糾正,導致嚴重后果。因此,對于技術設備的要求十分嚴格,不允許出現編程失誤。未來的施工將繼續朝信息化方向發展,如在糾偏系統中應用BIM等技術,以實現數據的可視化處理。